某柴油机EGR支架与管路断裂分析与优化

2022-07-01李俊琦王迎波李德胜王晓云闫乐乐

李俊琦, 王迎波, 李德胜, 王晓云, 闫乐乐

(潍柴动力股份有限公司, 潍坊 261000)

随着排放法规的不断升级,柴油机对NOx的排放限值要求逐渐加严,国Ⅵ排放柴油机可采用废气再循环(Exhaust Gas Recirculation,EGR)技术,将发动机燃烧排出的废气引导至进气歧管参与燃烧来降低燃烧室温度,提高发动机工作效率,改善燃烧环境,降低发动机负荷,减少NOx化合物的排出[1].对于柴油机而言,引入EGR系统必然带来零部件数量增多,故障率上升等问题.特别是在发动机运行过程中,EGR系统出现故障或者管路断裂会造成发动机排放超标,引发EGR闭环失效导致柴油机爆压超差、发动机无法运行等严重问题[3].

某EGR路线柴油机在台架开发性能试验中,发生EGR冷却器支架及热端EGR取气波纹管断裂故障.作者针对故障现象,结合有限元仿真计算及微观材料分析手段,探明了故障发生的原因,验证原因提出了改进优化方案.最后,对改进方案进行仿真计算分析和台架耐久试验验证,明确了改进方案的有效性,为后续内燃机EGR系统结构开发及故障分析提供了参考依据.

1 EGR系统结构及故障描述

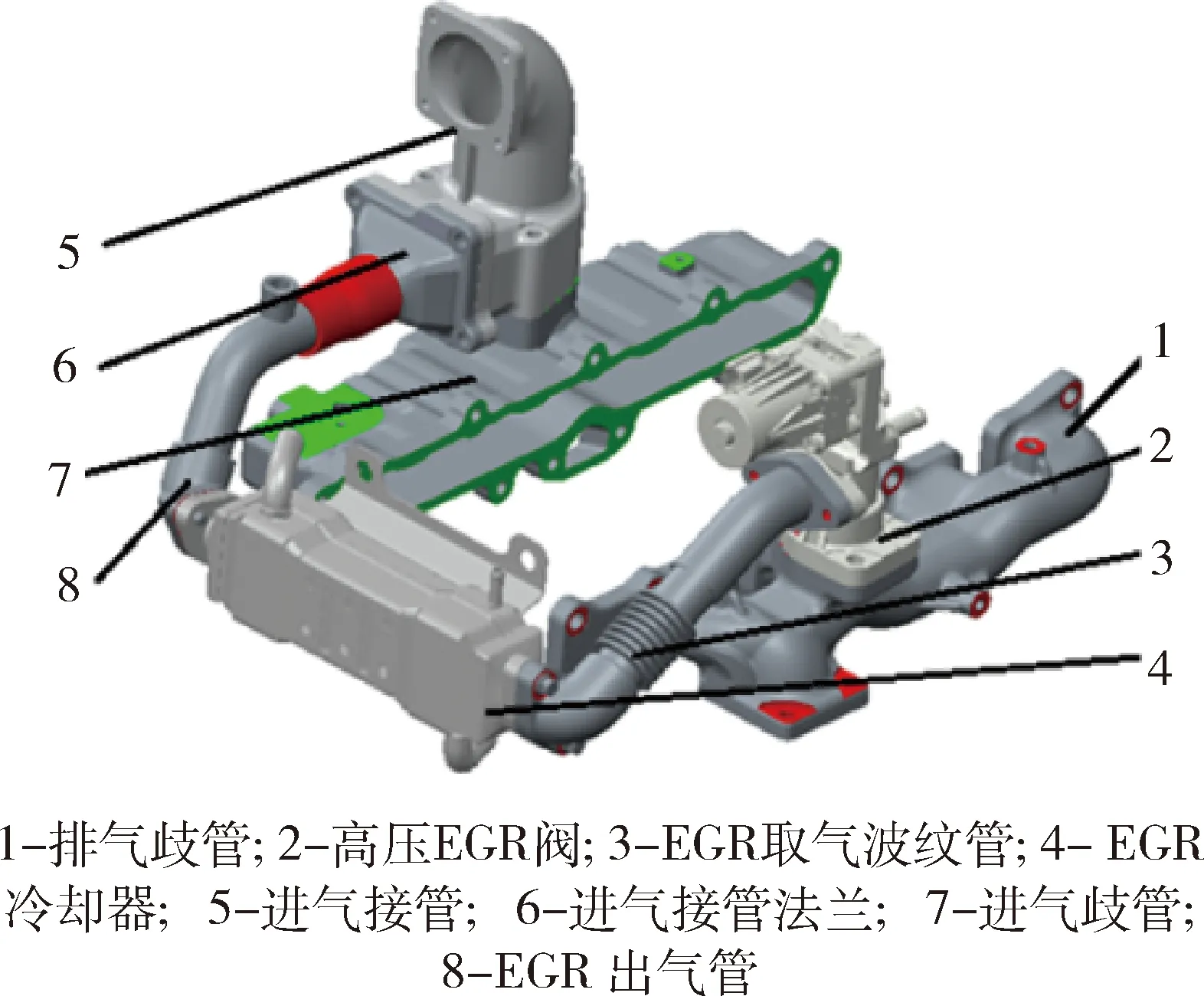

文中涉及的某柴油机EGR系统采用高压、冷EGR路线,系统结构如图1所示.

图1 EGR系统结构

其中,EGR阀安装在排气歧管上,EGR冷却器固定在飞轮壳上,进气接管安装位置为进气歧管.由此可见,EGR系统各关键零部件的设计及装配工艺基准均不同,且安装位置跨距较大,很容易造成应力集中问题.因此,EGR取气波纹管需要具有较强柔性以抵消装配应力.同时,考虑EGR取气波纹管内部气体温度最高达650 ℃、压力约为3.6 kPa,EGR取气波纹管运行工况较为苛刻,极易出现失效故障.

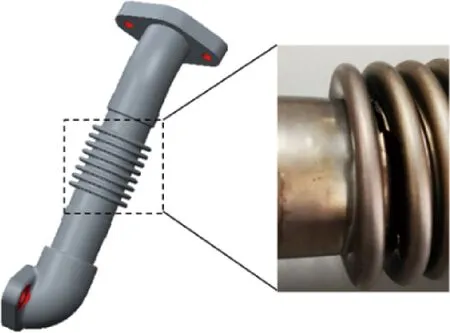

该机型在台架性能开发试验运行156 h时,出现EGR冷却器支架断裂故障(如图2),随后更换新的EGR冷却器,运行至约260 h时,出现EGR取气管波纹段断裂故障,如图3所示.

图2 EGR冷却器支架开裂

图3 EGR取气管波纹开裂

文章将从仿真计算和材料分析两个方面进行故障分析.利用有限元仿真计算方法,分析该EGR系统是否存在NVH或材料强度不满足要求等问题;对失效零部件进行微观材料分析,研究产品材料或者结构是否存在设计缺陷[3-6].

2仿真计算

以该机型EGR系统三维模型为研究对象,通过对EGR系统进行模态计算,分析EGR系统是否与整机存在共振问题;同时,对EGR冷却器支架进行强度计算,判断支架是否存在应力超差问题.

2.1 仿真计算边界

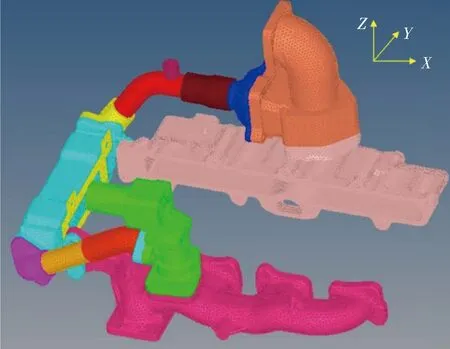

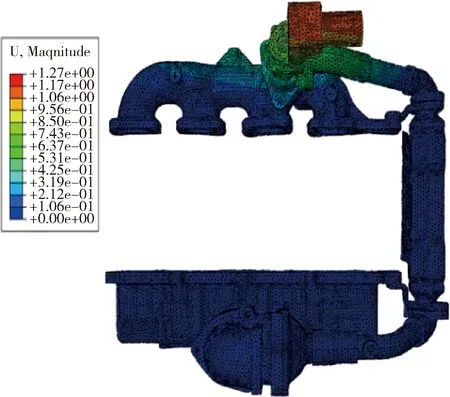

利用Hyper Mesh软件对EGR系统三维模型划分四面体二阶单元网格,如图4所示.在仿真计算中,模型各零部件材料参数如表1所示[7].其中,总成件EGR阀和EGR冷却器赋予重量属性.同时,根据系统各零件的装配关系,约束排气歧管、进气歧管、EGR冷却器支架在装配位置的X、Y、Z三方向自由度.

图4 EGR系统网格模型

表1 材料属性

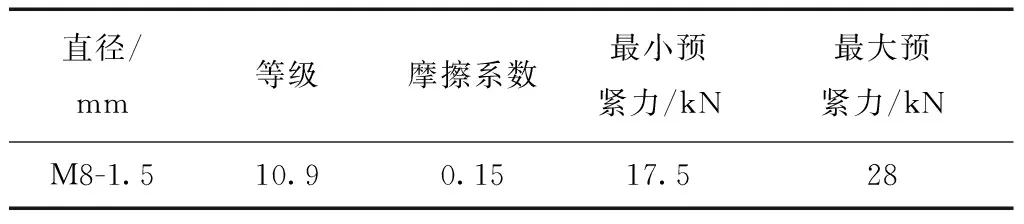

对EGR冷却器支架在X正方向、X负方向、Y正方向、Y负方向、Z正方向、Z负方向分别施加15 g加速度冲击载荷,以此考核EGR冷却器支架的强度是否满足要求.对EGR冷却器支架所用的螺栓预紧力如表2所示.

表2 螺栓规格与预紧力

2.2 仿真计算结果及分析

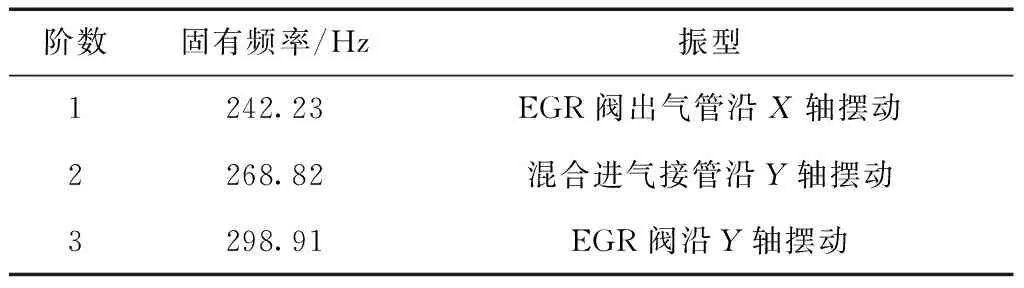

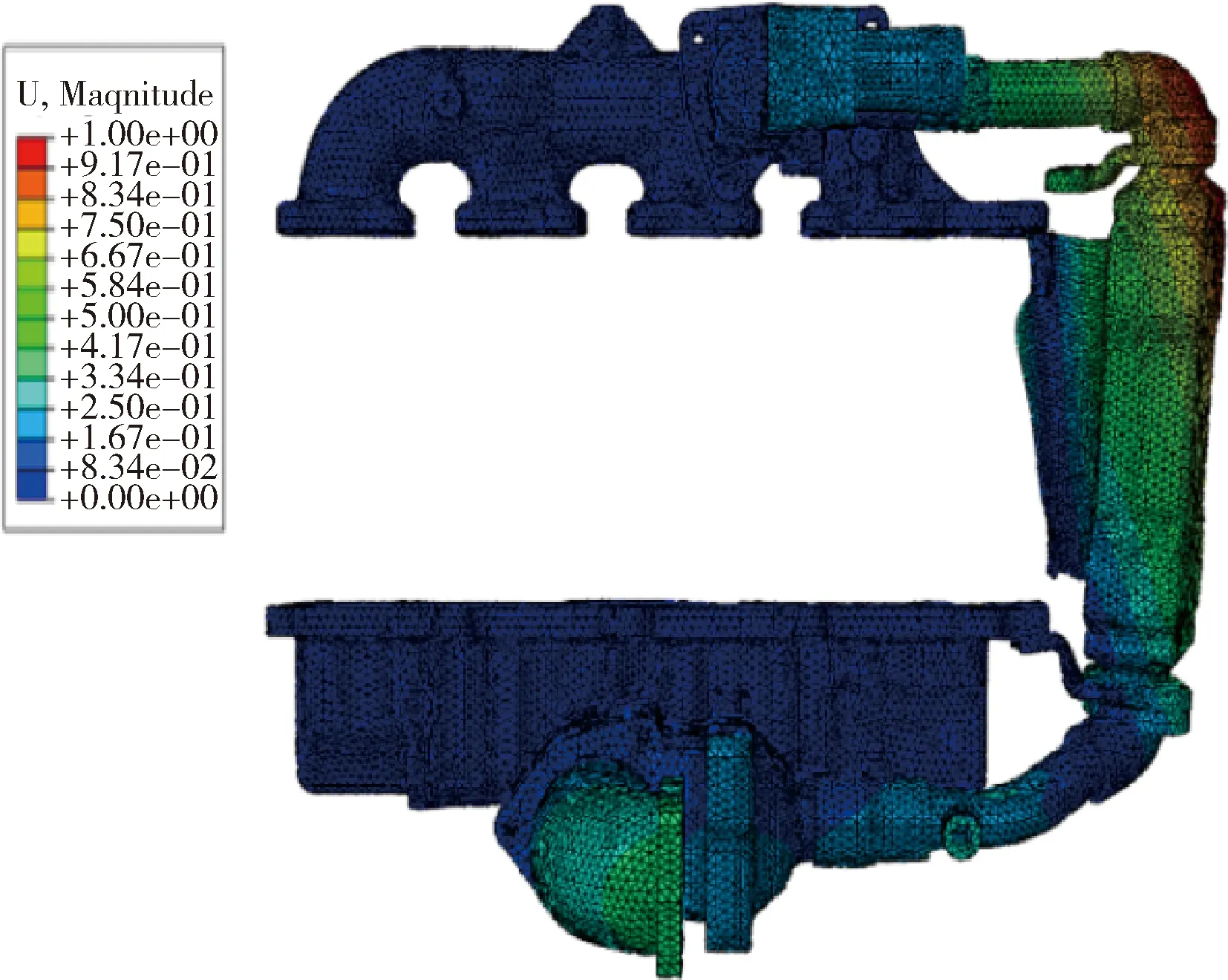

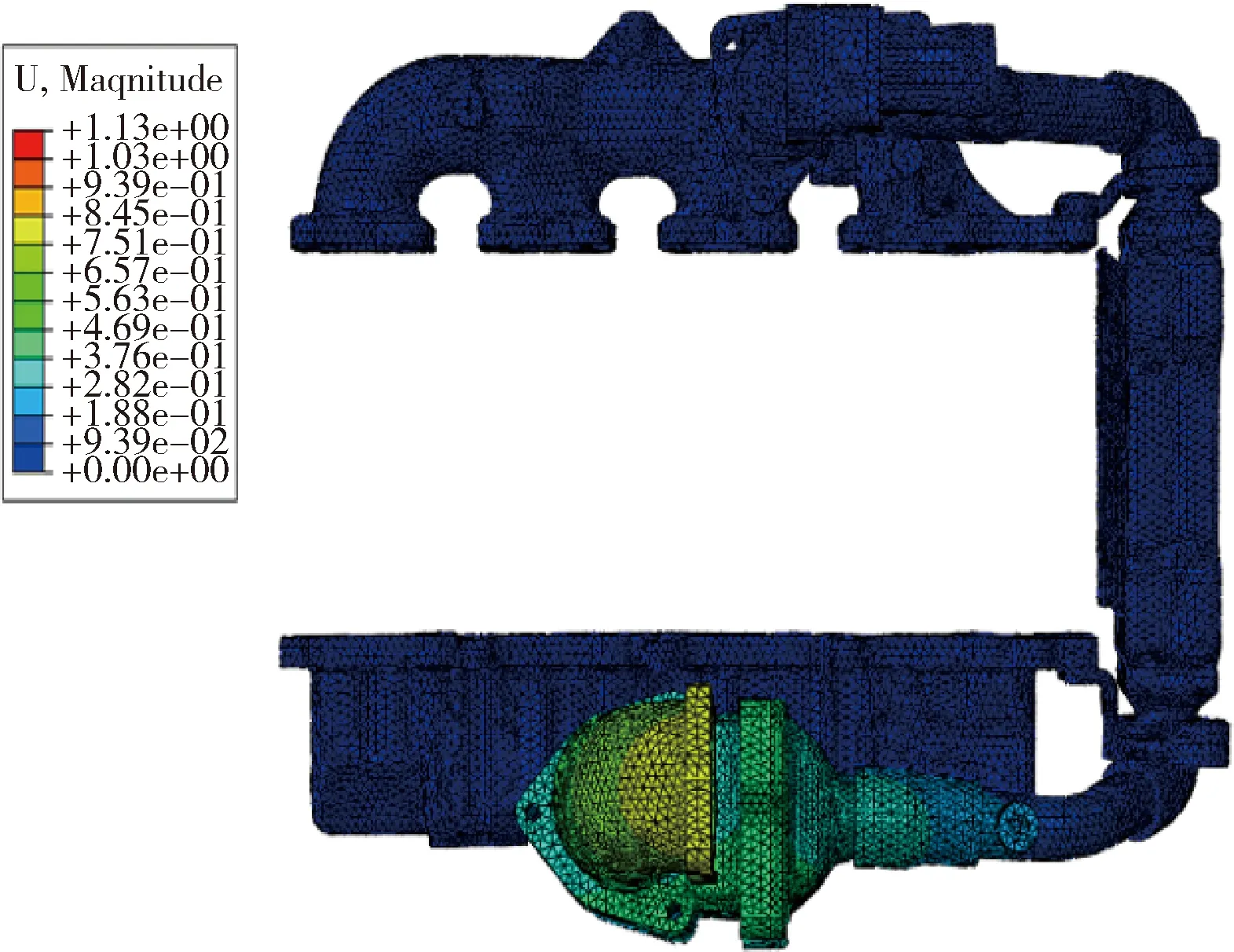

经计算,该机型的EGR系统的前3阶固有频率及振型描述如表3所示.对应的振型见图5~7.

表3 模态计算固有频率与振型

图5 第1阶振型

图6 第2阶振型

图7 第3阶振型

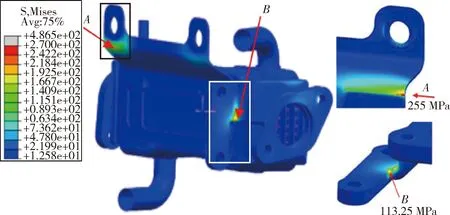

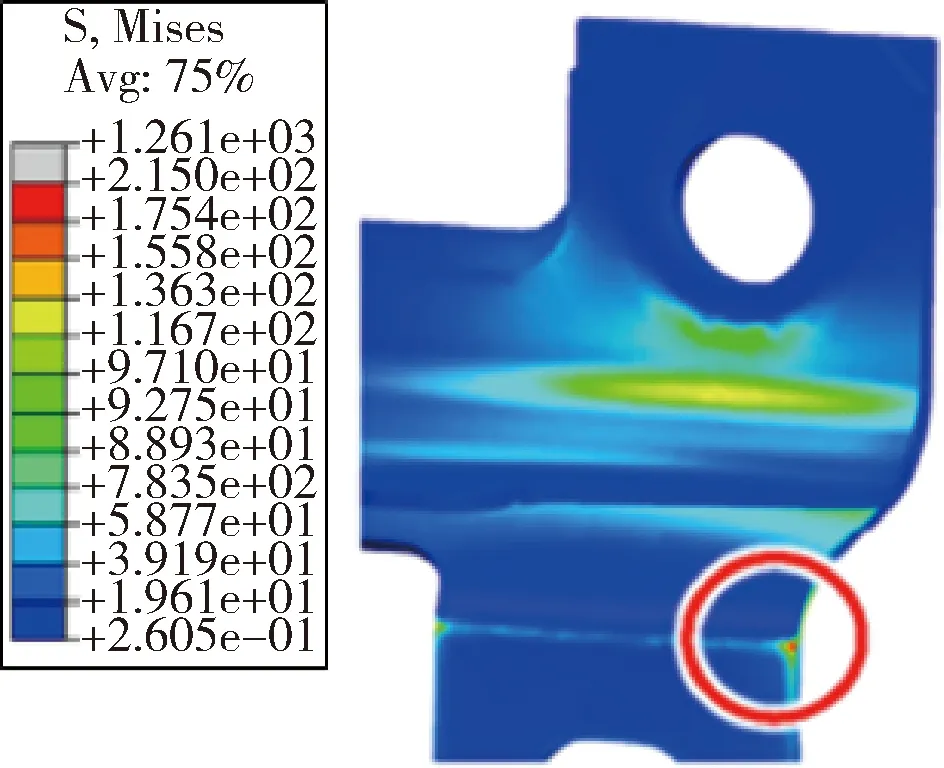

EGR冷却器支架在最大螺栓预紧力下,其应力集中点的应力值分别为255 MPa和173.25 MPa,如图8所示.

图8 应力值计算结果

根据计算结果发现,该机型的EGR系统零部件的固有频率满足NVH可靠性设计要求.但是,EGR冷却器支架的材料为Q235A,其失效位置的仿真应力值为255 MPa,大于该支架材料的屈服强度235 MPa.由此判断,EGR冷却器支架强度设计不足为EGR冷却器支架失效的主要原因.

3 材料分析

3.1 EGR冷却器支架材料分析

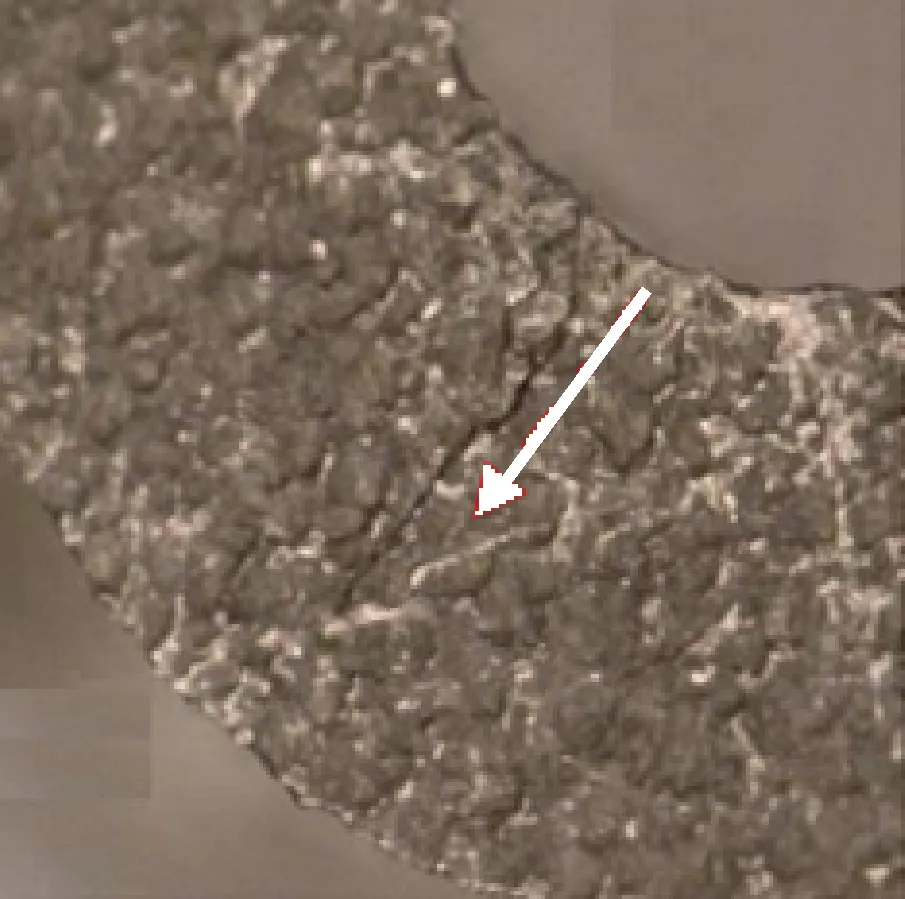

利用体式显微镜及电镜,对EGR冷却器支架断口进行观察,可见沿支架外壁存在细长裂纹,如图9所示.断口可见疲劳特征[8-9],且断口内未发现显著的材料缺陷,如图10所示.

图9 支架断口形貌图

图10 支架微观断口形貌图

3.2 EGR取气管材料分析

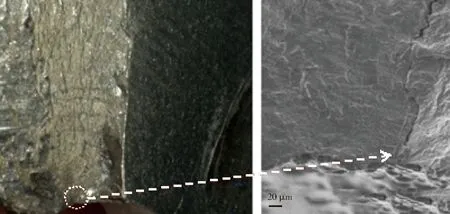

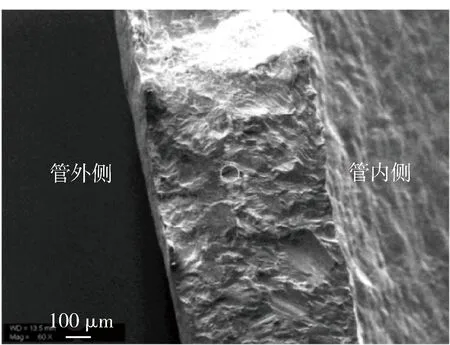

EGR取气管波纹段开裂在第一个波和第二个波之间的波谷位置,开裂位置较大,开裂部分约占整个管的1/2,且波纹管内外表面已发生热变色.在体式显微镜和扫描电镜下,观察EGR取气管的断口,如图11所示.断口可见热疲劳断口特征,且断口由管内向管外开裂.基于以上判断,EGR取气管波纹失效源于内部高温气体冲击导致[10].

图11 EGR出气管微观断口形貌图

4 改进方案

经上述分析发现,EGR冷却器支架断裂的主要原因在于支架强度不满足NVH要求.由于EGR废气最高可达650 ℃,高温EGR废气反复冲击波纹管,导致了EGR取气管波纹段的热疲劳裂纹.

4.1 EGR冷却器支架改进方案

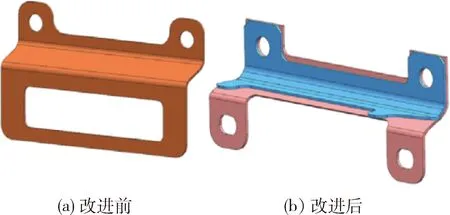

为了增加EGR冷却器支架强度,将支架由原来的单层板焊接结构改为双层板焊接结构,支架结构改进前后对比如图12所示.

图12 改进结构对比图

改进后的EGR系统在明确模态计算满足要求的前提下,对EGR冷却器支架进行强度计算校核,风险位置局部应力值为203 MPa,安装螺栓定位面载荷应力值为184 MPa,均满足要求,结果如图13所示.

图13 改进后应力分布云图

4.2 EGR取气管改进方案

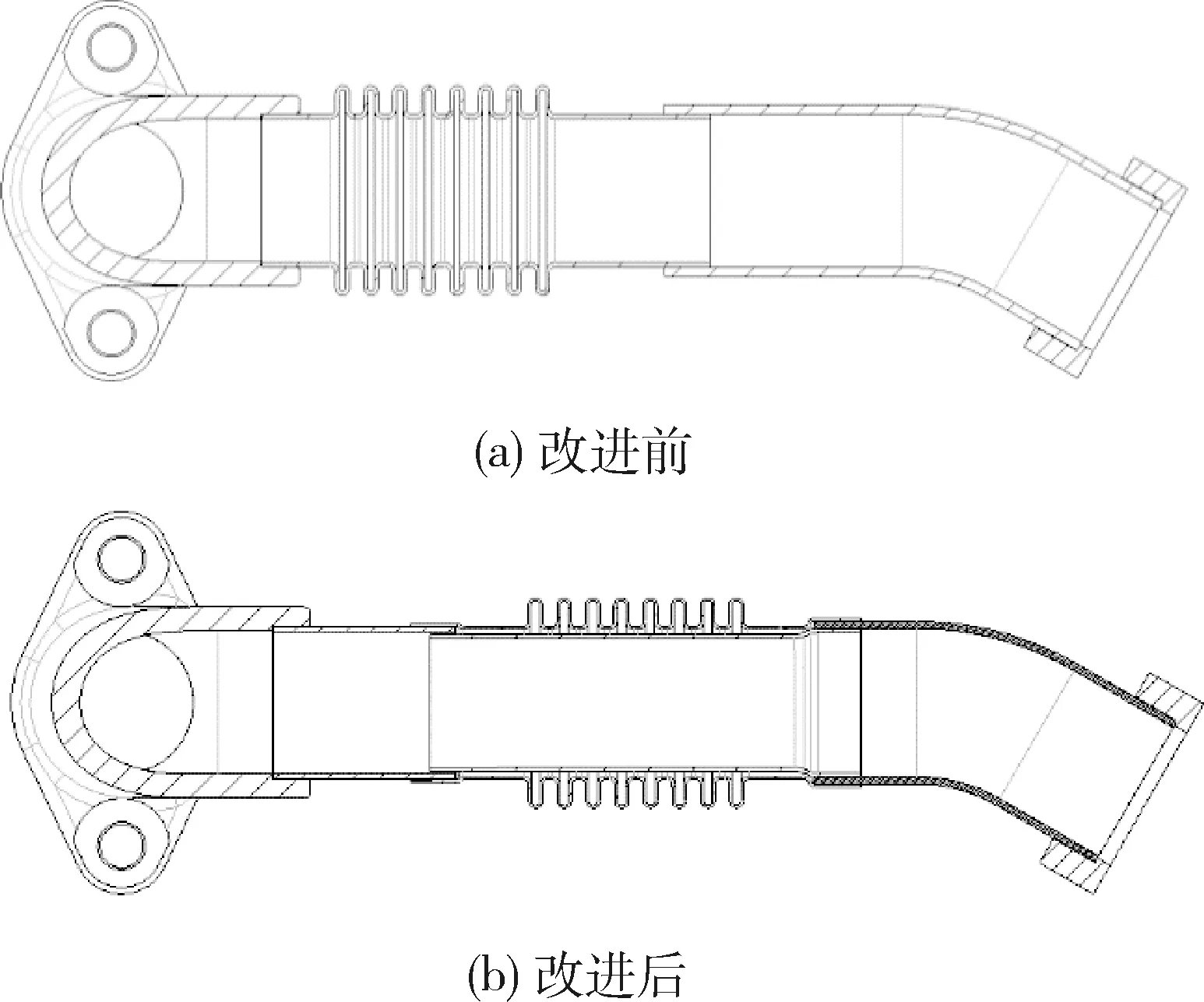

为了解决EGR取气管波纹热疲劳问题,特在EGR取气管的波纹段增加内衬导流管,改进前后的结构剖面对比如图14所示.

图14 改进结构对比图

增加内衬管后,既保证了EGR取气管的装配补偿能力,又将波纹与高温EGR废气隔离,减少了热疲劳断裂的风险.同时,增加内衬导流管后,EGR波纹管的阻尼增加,使EGR取气管NVH性能得到提升.

5 试验验证

优化后的方案经台架冷热冲击、负载循环及全速超负荷耐久试验验证,EGR冷却器支架清洗后,进行目测检测,对试验后的EGR取气波纹管进行持续时间为30 s、0.5 MPa压力气密试验,确定均无裂纹.根据试验验证结果,改进后的EGR冷却器支架和EGR取气波纹管可保证在等效50万公里内无故障.

6 结 论

1)采用有限元仿真分析方法,对EGR系统三维模型进行模态计算分析,对失效支架进行强度分析,探明了EGR冷却器支架强度设计不合理是其断裂的根本原因.

2)通过对开裂的EGR取气管波纹段进行断口材料分析,明确其失效机理在于波纹段受高温气体反复冲击出现了疲劳失效.

3)根据分析结论,提出了有效的改进方案,并通过仿真和耐久试验的方式验证了改进方案的有效性.

综上所述,文章一方面为后续EGR系统结构开发提供了参考依据,另一方面为产品开发故障分析与解决提供了完整的思路.