米字型刻痕不锈钢膜片剩余厚度对破裂压力的影响研究

2021-11-06郑成斌马瑞利

郑成斌 马瑞利 许 璠

米字型刻痕不锈钢膜片剩余厚度对破裂压力的影响研究

郑成斌 马瑞利 许 璠

(西安航天发动机有限公司,西安 710000)

膜片破裂压力是冲压发动机点火器的关键性能参数之一,破裂压力的可靠性直接影响发动机点火的成败,其主要影响因素为膜片材料、结构及刻痕剩余厚度。为了确定不锈钢材料米字形刻痕膜片在额定破裂压力范围内膜片的刻痕剩余厚度,通过理论分析、仿真计算和膜片爆破试验,研究了膜片破裂压力与刻痕剩余厚度关系,获得了该类型膜片在要求破裂压力为3.0~5.0MPa时剩余厚度参考值为0.050~0.067mm。而实际生产中由于膜片刻痕厚度不能保证完全均匀,为保证膜片破裂压力稳定可靠,进一步确定了刻痕剩余厚度范围为0.055~0.063mm,散差不大于4μm。

米字型刻痕膜片;剩余厚度;破裂压力

1 引言

液体冲压发动机的点火是其工作过程中的重要环节,直接影响到液体冲压发动机的工作性能、可靠性和安全性[1,2]。膜片作为点火器的关键零件,发动机启动时,膜片在一定压力下破裂,使发动机点火。其稳定可靠的破裂压力对发动机顺利点火起至关重要的作用。目前采用的方法主要是在膜片上预刻制一定形状的刻痕,以保证膜片的破裂压力。影响膜片破裂压力的因素有很多,如膜片原材料、刻痕形状及位置、刻痕剩余厚度等。宁建华[3]对光刻技术在膜片加工中的应用进行了研究,通过细化工艺流程,提高了破裂压力的稳定性。白少卿[4]基于纯剪切破坏原理对C型刻痕膜片进行了破裂压力稳定性研究,提出通过控制材料抗拉强度、刻痕剩余厚度和试验系统状态以达到控制膜片破裂压力的目的。邓康清[5]等基于平板脆性断裂模型,分析了金属膜片裂纹深度与临界应力强度因子的关系。可以看出,尚无对米字型刻痕不锈钢膜片剩余厚度对破裂压力的影响研究。针对某米字型刻痕不锈钢材料膜片的剩余厚度进行研究,通过理论分析、仿真计算和试验验证相结合的方法分析破裂压力与膜片剩余厚度之间的关系,获得额定破裂压力下的剩余厚度加工范围,为膜片生产研制提供技术支持。

2 膜片技术状态

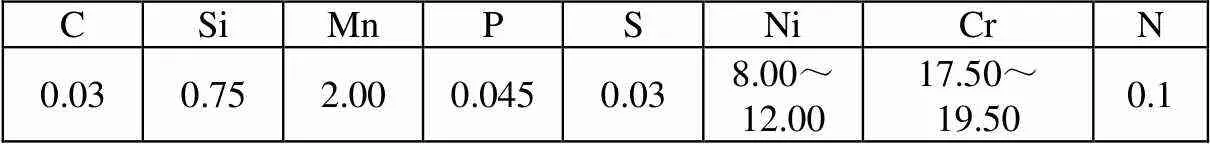

材料选用022Cr19Ni10,厚度0.13mm,固溶状态的不锈钢带材,化学成分及力学性能见表1、表2。

表1 022Cr19Ni10化学成分 %

表2 022Cr19Ni10力学性能(固溶状态)

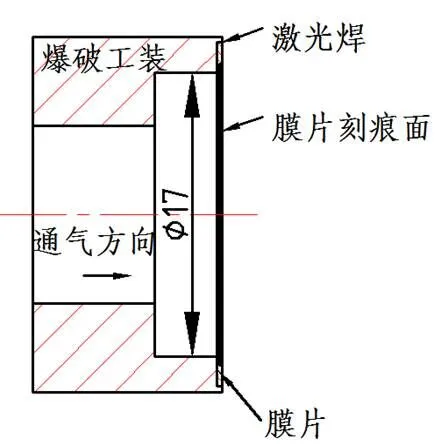

图1 膜片结构

图2 破裂试验示意图

为确保膜片破裂压力不受原材料性能波动影响,对膜片用022Cr19Ni10原材料提出了更加严格的要求,要求其抗拉强度为580~650MPa,且不同位置抗拉强度散差不大于40MPa,膜片结构如图1所示,该膜片为米字形刻痕膜片,刻痕位置位于膜片中心,膜片大小为19.4mm,刻痕长度为17mm,刻痕底部为0.75圆弧。发动机点火时,由火药燃烧引起的高压燃气由无刻痕面冲破膜片,从而使发动机顺利点火启动,据此进行的膜片破裂试验如图2所示,与产品装配过程完全相同,膜片采用激光焊焊接在结构与产品一致的爆破工装上,并从图示方向通入高压气体,根据设计要求,合格膜片的破裂压力应为3.0~5.0MPa。

3 破裂压力与剩余厚度分析

金属膜片的破裂压力与膜片的结构尺寸有密切关系。在原材料力学性能稳定,刻痕形状与位置一定的条件下,主要与刻制后膜片刻痕处剩余厚度有关[5]。由于膜片在加压破裂过程中会受压向非加压侧鼓起变形,受力比较复杂,理论计算时以纯剪切破坏原理简化计算[4]。膜片破裂时结构最薄弱处(即刻痕位置)发生屈服并撕裂。故膜片刻痕所在17mm圆周范围内所受压力等于破裂时各刻痕位置切应力。

4 破裂压力仿真分析

4.1 仿真模型建立

根据膜片结构及爆破试验时的加压条件在ANSYS Workbench平台中建立相应的瞬态分析模型,膜片背面所受压力以1MPa/s的速度从0MPa升至5MPa,分析膜片受压时的应力分布情况,和膜片爆破过程中,膜片应力的动态变化,从而得到不同厚度膜片爆破时的压力值。

膜片预刻制的米字型刻痕可以看成圆薄板上张开的狭长表面裂纹[6~8],膜片受压变形较大,经历从平面到鼓起成半球状的弹塑性变形过程,所以在模拟过程中必须考虑塑性变形[9~12],根据膜片原材料拉伸试验结果,仿真时材料参数中抗拉强度σ取600MPa,屈服强度0.2取240MPa,断后伸长率65%。弹性模量209GPa,泊松比0.3[13]。使用非线性求解器求解。

4.2 仿真结果分析

膜片等效应力、等效应变及变形分布见图3~图5,仿真计算结果表明,膜片变形最大处位于膜片靠近中心位置;膜片最大应力位于刻痕靠近膜片中心处,这是由于刻痕处产生应力集中且膜片在受压变形过程中越靠近中心处应变越大所导致。为获得膜片发生破裂时对应的压力值,分析计算结果:由于加压速率为1MPa/s,故可根据膜片最大等效应力值超过其抗拉强度的时刻推算当时的破裂压力。

图3 等效应力

图4 等效应变

图5 变形

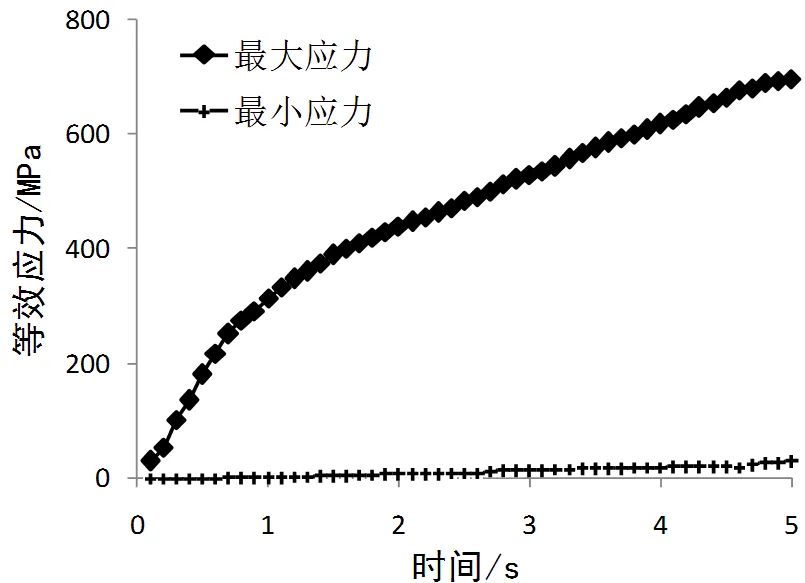

计算结果还表明,随着时间变化、压力升高,膜片最大应力即刻痕处应力值呈上升趋势,上升的速率逐渐减小,最小应力值则变化不大,如图6所示。

图6 应力变化趋势

4.3 剩余厚度与破裂压力关系

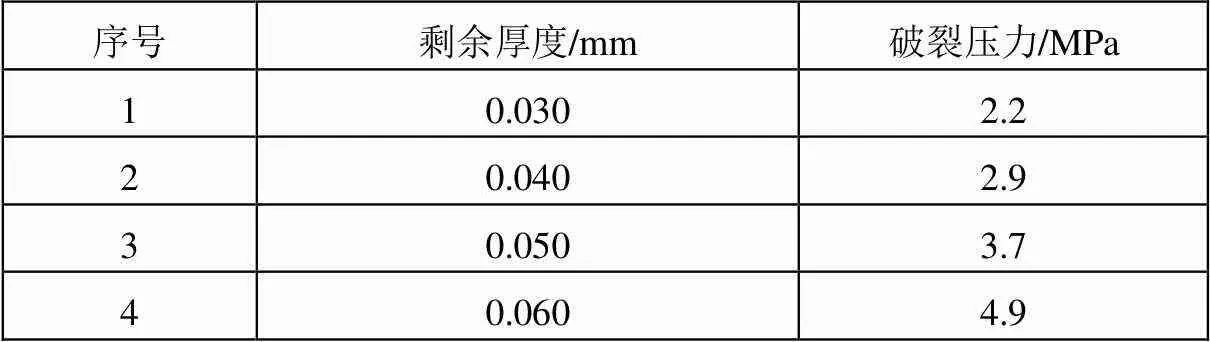

表3 剩余厚度与破裂压力关系

不同剩余厚度的膜片的破裂压力见表3。以膜片剩余厚度为轴,破裂压力为轴,二者关系见图7。拟合膜片剩余厚度与破裂压力之间的关系,得到膜片剩余厚度与破裂压力之间的关系为式(3)。

=76.86(3)

其中:的单位为MPa;的单位为mm;拟合优度2=0.96。

图7 破裂压力变化趋势

根据此式可修正前文中纯剪切破坏模型中的系数为0.48,并不在前文所提出的0.5~0.6范围内,说明以纯剪切模型中的线性关系描述破裂压力与刻痕剩余厚度的关系是不精确的。

5 膜片破裂压力试验与分析

5.1 膜片破裂试验

根据3.0~5.0MPa破裂压力范围要求,按照式(3)计算出的膜片剩余厚度范围为0.039~0.066mm,在该范围内刻制膜片共26件,采用激光焊接工艺将膜片焊于爆破工装上,焊后按QJ1842A—2011《结构钢、不锈钢熔焊技术要求》中I级焊缝要求检查并采用背压法氦质谱检漏,要求等效漏率不大于1×10-7Pa·m3/s,检查合格后的膜片在气密试验台上以1MPa/s的速率升压进行膜片破裂试验,破裂前后部分膜片形貌如图8、图9所示。膜片剩余厚度及破裂压力数据见表4。

图8 破裂前膜片

图9 破裂后膜片

表4 膜片爆破试验数据

图10 膜片破裂试验结果

以试验中不同膜片刻痕平均剩余厚度为轴,破裂压力为轴绘制散点图,分析刻痕剩余厚度与膜片破裂压力之间的关系,如图10所示。

根据试验数据,以线性函数拟合膜片破裂压力与剩余厚度的关系为:= 65.837,拟合优度2为0.75,再次印证了实际膜片的破裂压力与剩余厚度的关系无法以纯剪切破坏理论中的线性函数精确描述,可能是由于在实际膜片刻制后刻痕处残余应力、破裂过程中实际为剪切拉伸综合作用、以及刻后膜片有轻微变形等因素综合作用而导致的,故改用二次多项式对破裂压力与剩余壁厚关系进行拟合,得到二者关系为:

=805.332+19.484(4)

其中:的单位为MPa;的单位为mm;拟合优度2=0.9,说明以该关系描述膜片破裂压力与刻痕处剩余厚度之间的关系是较准确的。

5.2 差异原因分析

根据破裂压力3.0~5.0MPa的要求范围,可筛选出的膜片剩余厚度为0.050~0.067mm。理论计算、仿真及试验结果存在差异的主要原因为以下三方面:

a. 理论计算采用简化的纯剪切模型,仅考虑了膜片变形过程中切应力,而未考虑拉应力的影响,无法对膜片加压至破裂过程的受力过程及状态进行精准的分析。由于未考虑拉应力的影响,故理论计算所得膜片参考剩余厚度最低。

b. 仿真计算虽考虑了膜片加压过程的弹塑性变形以及拉应力、切应力的综合影响,但仿真模型中膜片刻痕剩余厚度为理想的均匀等厚状态,且未考虑实际加工时膜片的变形、残余应力及刻痕剩余厚度的不均匀造成的影响。计算所得结果较实际加工后通过破裂压力试验获得的膜片参考剩余厚度低。

c. 实际膜片刻制时采用高速铣工艺,铣削过程中存在一定的残余应力,且刻痕剩余厚度存在散差,并非完全均匀一致。此外,由于膜片刻痕处剩余厚度采用数显千分表测量,在测量过程中存在1~2μm的测量误差。故与理论分析和仿真计算结果对比,在同样的破裂压力要求下,所需的剩余厚度值最高。

分析试验数据还发现,对于剩余厚度相同的膜片,在刻痕剩余厚度散差不同时,其破裂压力的极差为0.5MPa。在膜片生产研制过程中,为了保证其破裂压力稍远离边界值以减少因上述原因而产生的不合格品数量,保证产品破裂压力稳定可靠,在刻制时根据破裂压力为3.5~4.5MPa适当减小选用的剩余厚度范围为0.055~0.063mm。

综上,在膜片生产研制时,在保证剩余厚度在0.055~0.063mm范围内,同时保证膜片刻痕处剩余厚度散差不大于4μm,可满足膜片破裂压力在3.0~5.0MPa范围内的要求。

6 结束语

通过理论计算、仿真分析与试验相结合的方法,主要分析了米字型刻痕膜片剩余厚度对破裂压力的影响,认为试验结果与理论分析、仿真计算结果差异的原因是实际破裂过程为拉伸剪切综合作用,以及残余应力、刻痕剩余厚度散差和人工测量误差共同影响的结果。采用二次多项式拟合得到了膜片破裂压力与刻痕处剩余厚度的关系为:=805.332+19.484。最后,根据膜片使用条件下的破裂压力确定了刻痕剩余厚度的区间范围为0.055~0.063mm,刻痕剩余厚度散差应不大于4μm时,可有效保证膜片破裂压力满足3.0~5.0MPa的要求。

1 袁一超. 液体冲压发动机点火特性研究[D]. 南京:南京理工大学,2016

2 朱宁昌. 液体火箭发动机设计(下)[M]. 北京:宇航出版社,1994

3 宁建华. 光刻膜片在膜片阀中的应用[J]. 火箭推进,2005(1):33~34

4 白少卿. 膜片阀破裂压力稳定性研究[J]. 火箭推进,2015(6):46~50

5 邓康清,郭翔,余小波,等. 隔舱式脉冲发动机金属膜片破裂仿真研究[J].固体火箭技术,2020(2):192~198

6 鲍福廷,侯晓. 固体火箭发动机设计[M]. 北京:中国宇航出版社,2016

7 王元有. 固体火箭发动机设计[M]. 北京:国防工业出版社,1984

8 程靳,赵树山. 断裂力学[M]. 北京:国防工业出版社,1984

9 龚志钰,李政章. 材料力学[M]. 北京:科学出版社,2006

10 黄韬,陈静静. 厚度梯度对钛制椭球形膜片翻转性能的影响分析[J]. 航天制造技术,2018(3):42~45,55

11 王刚,于波. 基于ABAQUS的贮箱金属膜片的优化设计[J]. 中国科技信息,2011(2):142~143,155

12 张旭虎,唐斌,李金山,等. 航天器贮箱用钛制隔膜变形过程的数值模拟[J]. 宇航学报,2010(9):2184~2188

13 吴宗泽. 机械设计实用手册[M]. 北京:化学工业出版社,1999

Study on the Influence of Residual Thickness of Stainless Steel Diaphragm with ‘UK-flag Shape’ Notched on Rupture Pressure

Zheng ChengbinMa RuiliXu Fan

(Xi’an Aerospace Engine Company Limited, Xi’an 710100)

Diaphragm rupture pressure is one of the key performance parameters of ramjet igniter. The reliability of rupture pressure directly affects the success of engine ignition, and its main influencing factors are material, structure and residual thickness of notch. In order to determine the residual thickness of stainless steel ‘UK-flag shape’ notched diaphragm in the range of rated rupture pressure, theoretical calculation, simulation analysis, and diaphragm burst test to study the relationship between diaphragm rupture pressure and residual thickness. The reference residual thickness are used (0.050~0.067mm) of the diaphragm in the required rupture pressure range (3.0~5.0MPa) is obtained. However, in the actual production, the residual thickness of the diaphragm notch cannot be completely uniform. In order to ensure the stability and reliability of the diaphragm rupture pressure, the residual thickness range of the notch is finally determined as 0.055~0.063mm, and the dispersion is less than 4μm.

‘UK-flag Shape’ notched diaphragm;residual thickness;rupture pressure

TH162+.2

A

郑成斌(1992),工程师,航空宇航科学与技术专业;研究方向:液体火箭发动机制造技术。

2021-07-30