基于试验台架的混合动力系统经济性能测试

2022-07-01张杰家

张杰家

(中车青岛四方车辆研究所有限公司,青岛 266031)

面对全球环境污染加剧以及能源短缺两大挑战,车辆电驱动化已经成为国际上主要国家以及汽车企业的重要发展战略.我国通过的《新能源汽车产业发展规划(2021-2035年)》指出,国家要布局整车技术创新链,研发新一代模块化高性能整车平台,攻关多能源动力系统集成技术,突破整车智能能量管理控制、轻量化、低摩阻等共性节能技术,提高新能源汽车整车综合性能.

在城市物流车方面,随着经济发展和电商行业的日益兴起,我国冷链和宅配送业市场已经进入高速发展期,随之而来的便是海量的用车需求.同时,由于燃油物流车的排放会影响城市环境,带来雾霾和污染,其市场运行受到很大限制.新能源物流车由于使用成本低、环保舒适等优势备受市场青睐.当前国内部分城市已经率先对新能源物流车开放路权,更有利于提高企业配送车辆装载率与配送时效,进而提高企业整体运营效率,增加企业收益.目前纯电动物流车续驶里程短的问题极大的限制了工作时间和里程,开发插电式混合物流车既可以解决纯电动汽车续驶里程短的问题,又能在市区人口密集区域尽可能使用纯电动模式,改善排放,必将具有良好的市场前景.另外,随着纯电动补贴政策的逐步退坡,插电车的竞争力也将进一步提升.

另外,行星式机电耦合系统具有两个电机与一套行星齿轮机构,其生产配套涉及电机的采购和行星齿轮机构的加工,能良好带动国内下游零部件供应商的发展.尤其是行星齿轮机构的加工,一方面由于设计、加工难度大,另一方面,由于国内还少有该类系统的应用,国内相关产品的配套能力较弱.而随着混合动力汽车的普及应用,行星齿轮机构的需求必将不断增大.通过本项目的开展,基于产学研开发机制、整合整机厂与部件供应商的优势资源,能够形成相关产品的设计、生产能力,提升公司在新能源商用汽车关键部件中的竞争力.

1 系统特点

混合动力系统按照系统拓扑结构的不同,通常可分为串联、并联、混联3种构型[1].文中研究的系统是基于混联结构进行了改进,不同之处是在原有混联动力系统构型中再配置一台功率合适的驱动电机,且增加一套满足工况要求的功率补偿装置—超级电容系统,功率补偿装置回收制动时产生的再生能量,同时作为极限加速、爬坡等情况时进行功率补偿[2-3].

该系统具备如下特点:

1)模块化的布置方案及集成化的机电一体单元设计.模块化单元—双电机行星齿轮机电耦合系统,其前端与发动机输出轴对接,对发动机机械连接要求较低,输入输出接口同轴布置,降低整车布置难度,提高传动效率,提高系统的匹配适应能力.

2)所涉及的结构为双电机和发动机系统.其中一个驱动电机具有高转速低扭矩特性,另一个具有低转速高扭矩特性,三者通过行星齿轮耦合.通过三者合理协调,可以更好的解决在不断变动的复杂工况下,发动机无法长时间处于最佳燃油经济性区域的问题,使整个系统更加节油.

3)具有更加全面故障保护功能.包括超级系统各类故障保护功能、DC/DC模块故障保护功能和电机及电机控制器故障保护功能等.

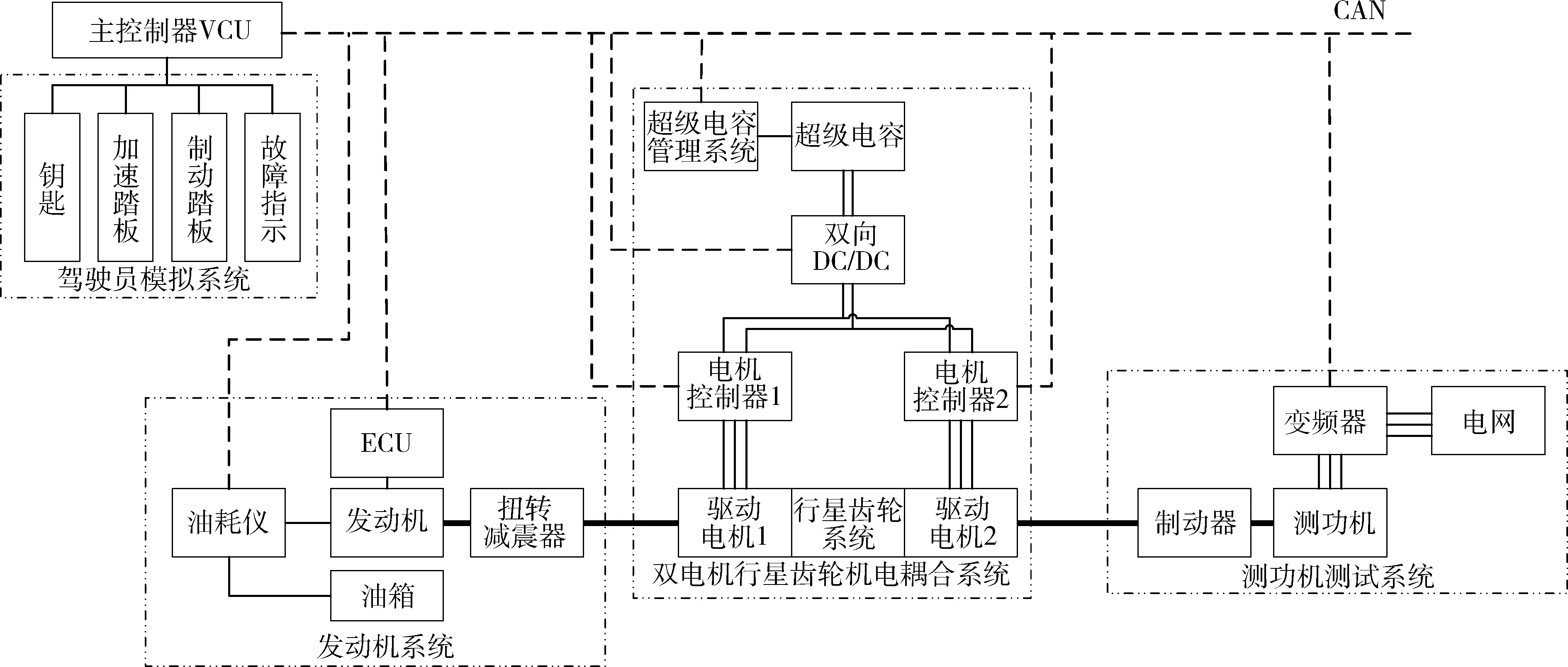

2 系统构成

混合动力行星齿轮机电耦合系统试验台架主要由测功机测试系统、驾驶员模拟系统、双电机行星齿轮机电耦合系统、发动机系统和主控制器5部分构成[4],如图1所示.

图1 台架系统框图

该台架系统与现有的台架测试系统相比,主要区别于双电机行星齿轮机电耦合系统,该部分主要由空心轴电机、实心轴电机及行星齿轮组成,两个驱动电机分别与行星齿轮系统中的齿圈和太阳轮相连接,与发动机输出轴和测功机中心轴处于同一轴线上;发动机输出端穿过空心轴电机与行星齿轮系统的行星架相连接;测功机系统通过制动器与驱动电机的输出轴相连接.

双向DC/DC和两个电机控制器通过CAN总线与主控制器实现信息交互,可以将运行过程中的参数及故障信息实时发送至主控制器.在驱动电机运行过程中,超级电容经双向DC/DC升压后,通过电机控制器变换为两个驱动电机提供动力;同时驱动电机也可以发电,经DC/DC降压后为超级电容充电.

所包含的驾驶员模拟系统主要由钥匙、制动踏板、加速踏板和故障指示组成,钥匙是整个测试系统的低压上电开关;加速踏板和制动踏板主要用于人工操作使用;故障指示用于显示系统在运行状态时测试故障,可实时反馈至驾驶员.

3 系统试验测试

3.1 策略功能测试

(1)上下电功能测试

上下电功能测试分为低压上下电功能测试与高压上下电功能测试两部分.低压上下电指的是整车控制器和各部件控制器的上下电;高压上下电指的是高压部件的上下电,包括超级电容系统及驱动电机的上下电.上下电测试过程中,通过调整钥匙总成的位置,整车控制器、发动机控制器和两个电机控制器此时应依次响应,向整车CAN线上传输相应的报文,采用CANoe检测整车CAN线上的信号,便可检测各控制器是否成功.

(2)怠速启停功能测试

怠速启停功能测试,当档杆处于N挡且钥匙开关未调整至ACC位置,在超级电容电量充足且发动机无工作需求时,判断所述发动机能否自动关闭;待所述发动机自动关闭,调整所述档杆处于D/R档或启动加速踏板,判断所述发动机是否重新启动[5].

(3)模式切换功能测试

根据现有控制策略,混动系统模式切换过程分为5类,分别是非激活状态向激活状态切换、激活状态向非激活状态切换、空挡发动机关闭与工作之间的切换、空挡模式至驱动模式的切换、驱动模式至空挡模式的切换,按照这5类模式切换过程分别进行测试.测试过程中通过调整系统中档杆的档位和钥匙开关的位置,采用CANoe通过CAN总线检测主控制器是否发送模式切换信号[6].

(4)典型工作模式测试

屏蔽整车控制策略的模式切换信号,使动力系统分别工作于空挡发动机工作模式、发动机启动模式、驱动模式,利用CANoe通过CAN信号线采集上述数据观测动力源以及DCDC的响应是否正常,判断动力系统是否正常工作于制动模式.

(5)典型控制流程测试

该测试通过模拟行车过程中驾驶员常见的操作流程,对动力系统的工作模式及动力源的工作状态进行检测,保证整车控制策略的合理有效.典型控制流程测试包括起车控制流程测试、短时停车并起步控制流程测试、长时间停车并起步控制流程测试、停车熄火控制流程测试等方面.

(6)总结分析

通过对策略功能进行测试,完成了对于已搭建的控制策略各模块及整车控制策略的验证,并根据测试结果对整车控制策略进行相应的修正和改进,为实车调试奠定基础,提高后期实车调试的效率.

3.2 驾驶性能测试

通过完善整车策略中与驾驶感受相关的标定量取值,并对发动机噪声进行测试,对策略进行修正和改进,提高乘员的乘坐舒适性.主要包含两方面的内容,分别是驾驶性能相关参数标定以及发动机噪声测试.驾驶性能相关参数标定方面,主要测试内容分为以下几个部分:①加速踏板控制参数标定:包含开度滤波系数标定、开度斜率限制值标定;②制动踏板控制参数标定:包含开度滤波系数标定、开度斜率限制值标定;③挡杆控制参数标定:控制器检测到挡杆位置发生变化时,将会延时一定时间,确认驾驶员换挡需求,进行数组挡杆控制参数标定试验,选取合适的时间阈值;④模式切换控制参数标定:涉及到时间阈值的选取、发动机转速门限值的选取;⑤驾驶员转矩解析控制参数标定:包含转矩解析滤波模块参数标定、转矩解析模块斜率限制数值标定;⑥动力源转矩分配控制参数标定:包含动力源转矩分配滤波参数标定、动力源转矩分配模块斜率限制[7].

随后进行发动机噪声测试,由于混合动力汽车在控制过程中,为了实现较好的经济性能,往往基于发动机最优曲线进行控制,而针对柴油发动机的最优曲线在中等转速区间时,往往非常接近于发动机的外特性曲线,此时,控制发动机在外特性附近工作,往往产生较大的噪音,因此,通过噪声测试,评价发动机振动噪声水平.发动机噪声测试主要包含燃烧噪声测试、冷启动噪声测试、停机噪声测试等试验内容.

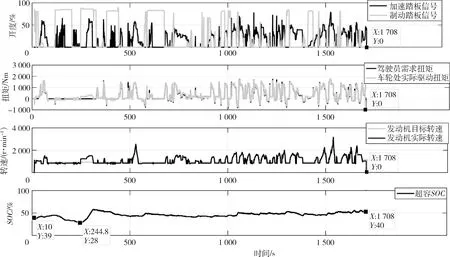

整个试验过程在不同车速下,根据系统中踏板信号、驱动转矩、发动机转速、超级电容SOC变化曲线对发动机调速PID参数进行标定,使发动机始终工作于最佳效率点,有利于控制策略的修正和改进,提高乘员的乘坐舒适性.

通过在不同车速下,根据踏板信号、驱动转矩、发动机转速、超级电容SOC变化曲线对发动机调速PID参数进行标定,使发动机始终工作于最佳效率点,有利于控制策略的修正和改进,提高乘员的乘坐舒适性.

3.3 动力性能测试

该过程对系统的动力性能进行测试,验证整车能否满足所设计的动力性指标,包含最高车速测试、加速性能测试、爬坡性能测试3方面内容[8].

(1)最高车速测试(整备质量4.5 t)

通过控制系统运行得到测功机最高实际转速,经过换算得到整车最高车速为

(1)

式中:vmax为最高车速,km/h;nmax为测功机最高实际转速,r/min;i0为主减速器速比.

在开始测试前,需要检查相关的测试设备是否正常,并对系统上电完成,同时控制发动机在台架上运行一段时间,进行充分预热,然后进行如下操作:

①设置测功机加载,控制系统运行达到最高稳定转速;

②当系统达到最高稳定转速后,需要在台架上稳定行驶一段时间,记录最高稳定转速;

③将记录下的最高稳定转速换算成最高车速.最高车速测试过程中,行驶速度变化不应超过2%;

④对上述三步连续重复5次试验.

(2)加速性能测试(整备质量4.5 t)

利用台架测试车辆0~90 km/h的加速能力.按照公式

(2)

式中:vt为目标车速,km/h;r为车轮滚动半径;i0为主减速器速比.

该试验主要记录车辆从0加速至90 km/h的完成时间,即控制系统全负荷从0加速至4 339 r/min的时间.在开始测试前,如果系统在冷机状态下,为了试验更准确,需对发动机进行预热后开始试验,具体如下:

①设置测功机加载,控制系统从0全负荷加速至4 339 r/min(即车速90 km/h),并记录该项目的完成时间;

②重复进行上述过程至少3次,并记录相关数据;

③计算所有有效试验数据的算术平均值、标准偏差和变化系数(标准偏差/算术平均值),计算公式为

(3)

(4)

(5)

式中:μ为算术平均值;i为第i次试验;Ti为第i次试验数据;n为试验总次数;SD为标准偏差;k为变化系数.要注意的是,全油门起步加速性能试验,变化系数不应大于3%.

(3)爬坡性能测试(整备质量4.5 t)

利用台架模拟测试车辆最大爬坡性能以及长时上坡性能,分析最大爬坡工况下,电机性能能否满足需求.具体操作如下:

①设置测功机加载,包含坡度阻力,且令坡度阻力从坡度为0时逐渐加载至20%坡度;

②控制系统从静止开始爬坡加速,观察车速能否达到15 km/h;

③重复进行上述试验,至少3次.记录完成该项目的时间及动力源响应情况.

通过对最高车速、加速性能以及爬坡能力进行测试,验证了整车动力性满足设计指标,在此基础上可对动力系统开展经济性优化.

3.4 经济性能测试

(1)测试方法

利用台架测试车辆以C-WTVC循环工况运行时的油耗[9].根据目标车速,考虑主减速器速比,按照公式(2)得到测功机目标转速.

驾驶员通过控制加速踏板和制动踏板使实际车速跟随目标车速(即C-WTVC循环工况中车速要求),实现工况跟随.测功机则在对应车速下提供道路负载;主控制器根据设定的控制策略,选择当前的工作模式,确定需求转矩在发动机与电动机之间的分配结果,并输出给各动力源.试验过程中记录分析发动机工作点、实际行驶里程、实际油耗等数据.

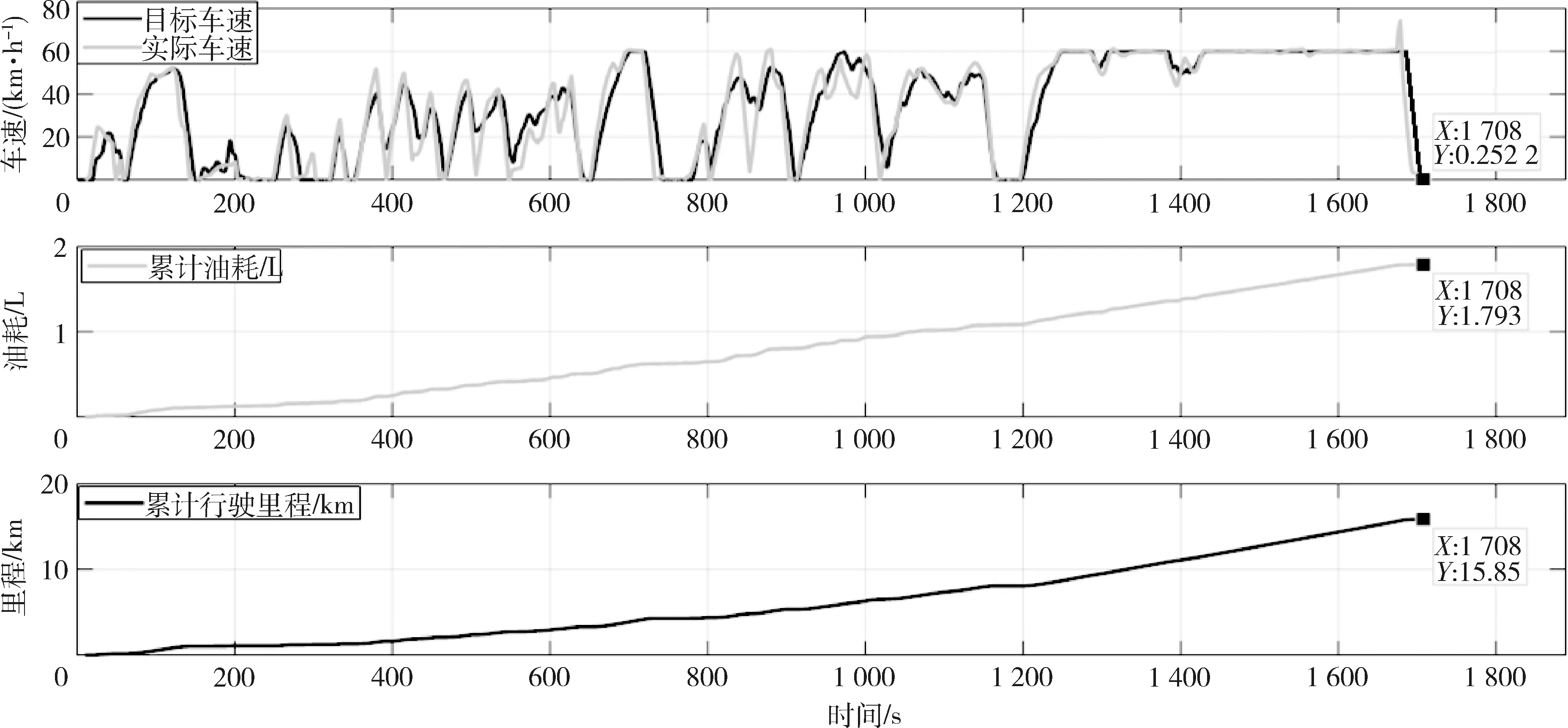

(2)测试结果

C-WTVC循环工况测试过程中实际车速、累计油耗、累计行驶里程如图2所示.由图可知,循环工况总测试时间1 708 s,累计行驶里程15.85 km,累计油耗1.58 L,百公里油耗为9.968 L.

图2 C-WTVC循环工况测试过程中实际车速、累计油耗、累计行驶里程变化曲线

C-WTVC循环工况测试过程中踏板信号、驾驶员需求扭矩、车轮处实际扭矩、发动机目标转速、发动机实际转速以及超级电容SOC变化曲线如图3所示.由图可知,初始SOC为39%,终止SOC为40%,最低SOC为28%,过程中SOC总体维持在50%左右,与参数设置区间45%-55%相吻合.

图3 C-WTVC循环工况测试过程中踏板信号、驾驶员需求扭矩、车轮处实际扭矩、发动机目标转速、

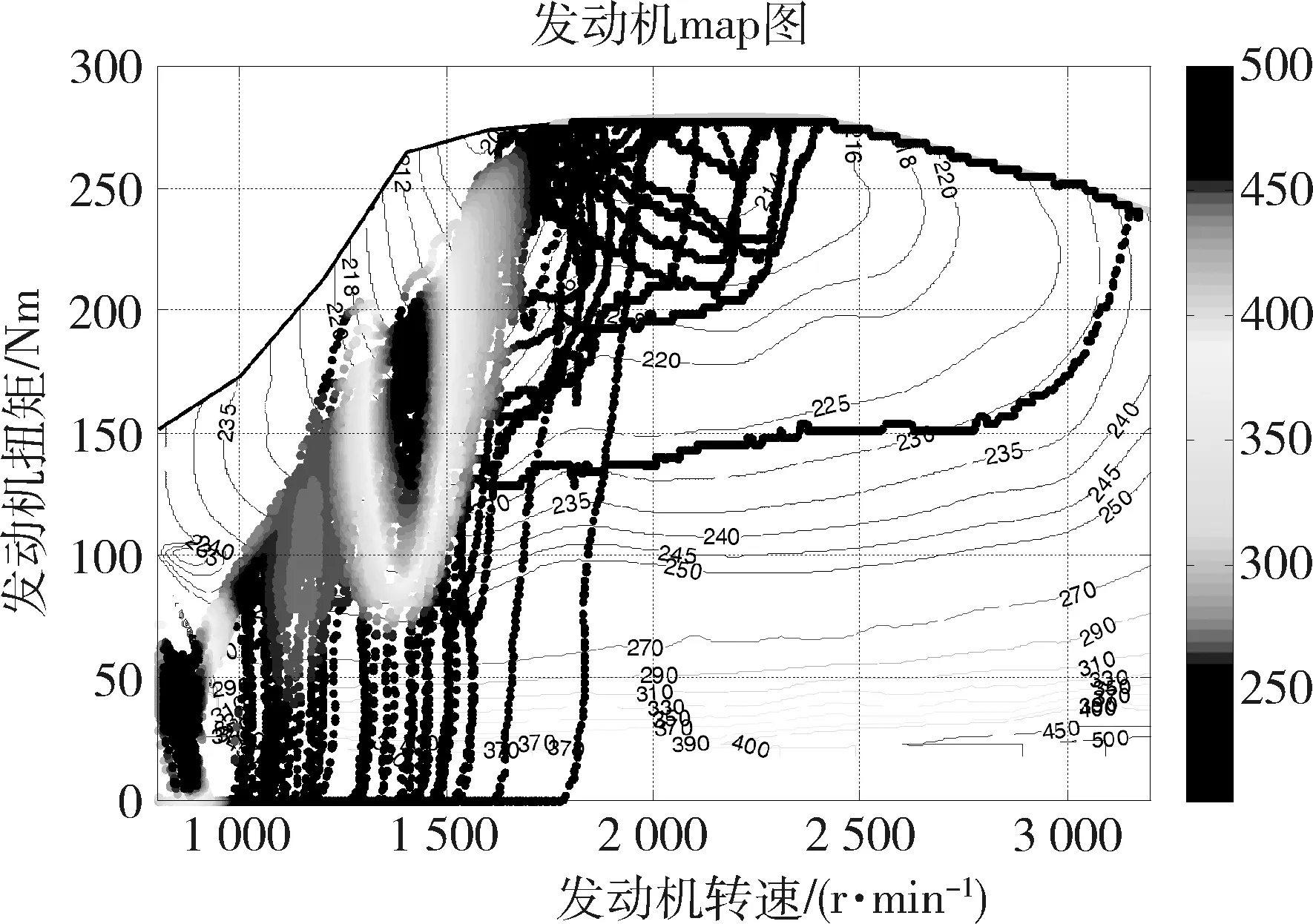

发动机实际转速以及超级电容SOC变化曲线、C-WTVC循环工况测试过程中发动机工作点分布如图4所示.

图4 C-WTVC循环工况测试过程中发动机工作点分布

4 结 论

该混合动力行星齿轮机电耦合系统已实际进行样车调试运行,并取得良好的节能数据、经济效果.按照当前的法规限值13 L/100 km计算,节能率高达20%~25%;按照物流车日行驶里程300 km,每年工作250天,在不使用电网电能的情况下,每年单机可节油1 950~2 437升,效果明显.该动力系统的使用能够为物流行业节能,提高用户收益,系统可在物流行业的传统物流车广泛推广.