单踏板再生制动控制研究

2022-07-01何洪文楼金彪

何洪文, 楼金彪

(北京理工大学 机械与车辆学院,北京 100081)

随着能源供应日益紧缩,价格持续上涨以及全球对环境治理的呼声日益高涨,纯电动汽车受到了各国及各汽车厂商的关注.但现阶段车载能量源能量密度较低,且技术瓶颈短时间内难以突破,因此,提高车辆的制动能量回收效率是新能源汽车研究的重点[1].影响再生制动的因素中,电机、电池特性难以改变,研究人员多在行驶工况和再生制动控制策略上进行改进[2].除此之外,从手动挡到自动挡再到未来的智能驾驶,降低车辆的驾驶难度也是汽车发展的趋势[3].

文章提出了一种基于工况特征分析的单踏板再生制动控制策略,以期在降低驾驶员操作负担的同时,提高制动能量回收效果.

1 工况特征分析

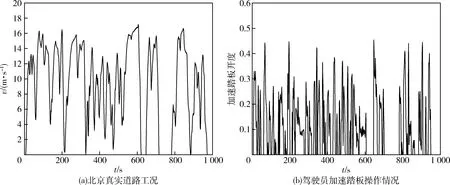

通过对不同工况特征[4]及对应工况下的加速踏板开度情况进行统计分析,可以了解驾驶员在不同车速下的加速踏板操作习惯,以此来制定单踏板再生制动策略,使驾驶员仅通过加速踏板就可控制车辆进行加速和制动操作.选取JP10-15、NEDC、UDDS及北京真实道路工况进行分析,其中,真实道路工况及驾驶员踏板操作如图1所示,其余标准循环工况由于篇幅不单独绘图.

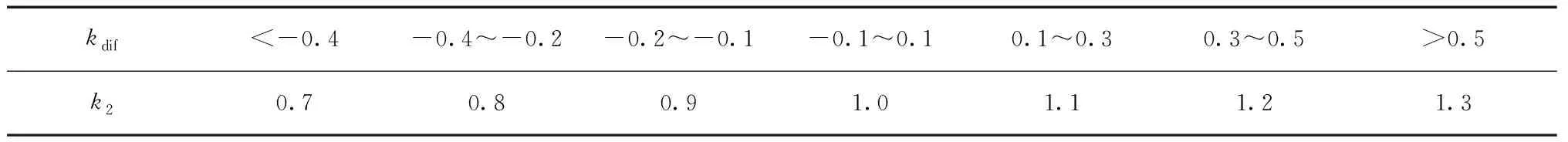

图1 北京真实道路工况及对应加速踏板开度

在我国城市道路上一般乘用车限速为30至50 km/h,道路情况良好的公路车速可以到达60 km/h,因此,市区工况下车速小于60 km/h;市郊限速80 km/h,高速公路法规规定乘用车行驶速度须在60~120 km/h之间.由驾驶员加速踏板操作可知:车辆在市区工况行驶时,车速不高于60 km/h且小强度制动频繁,对应踏板开度在2%至40%之间;高速工况行驶时,加速踏板开度大于40%;加速踏板开度小于2%时,车辆处于紧急制动或滑行状态.因此,通过设置滑行点和高速点可以将全踏板行程分为3段,对应滑行工况、市区工况和高速工况,滑行点定为加速踏板开度2%,高速点定为加速踏板开度40%.

2 单踏板再生制动控制策略制定

基于工况特征分析的单踏板再生制动控制策略包括以下几个部分:①驾驶员制动意图判定,仅通过加速踏板操作对制动意图进行判定[5];②制动工况识别,有制动意图时,对当前制动工况进行识别;③制动转矩输出,针对不同工况输出对应制动转矩.

2.1 驾驶员制动意图判别

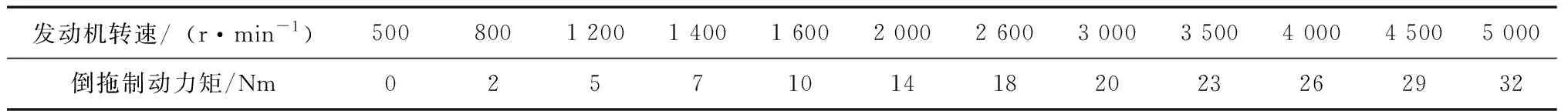

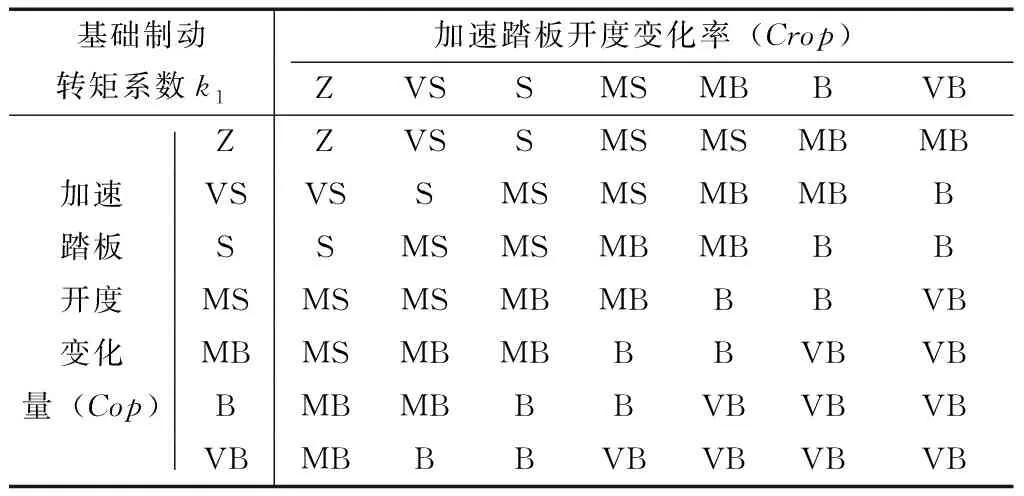

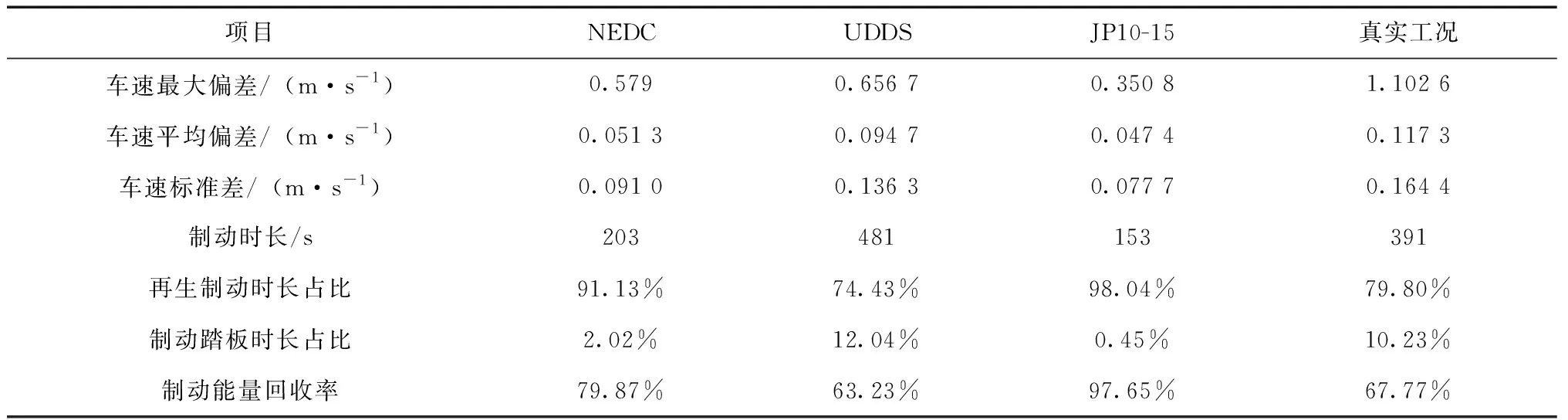

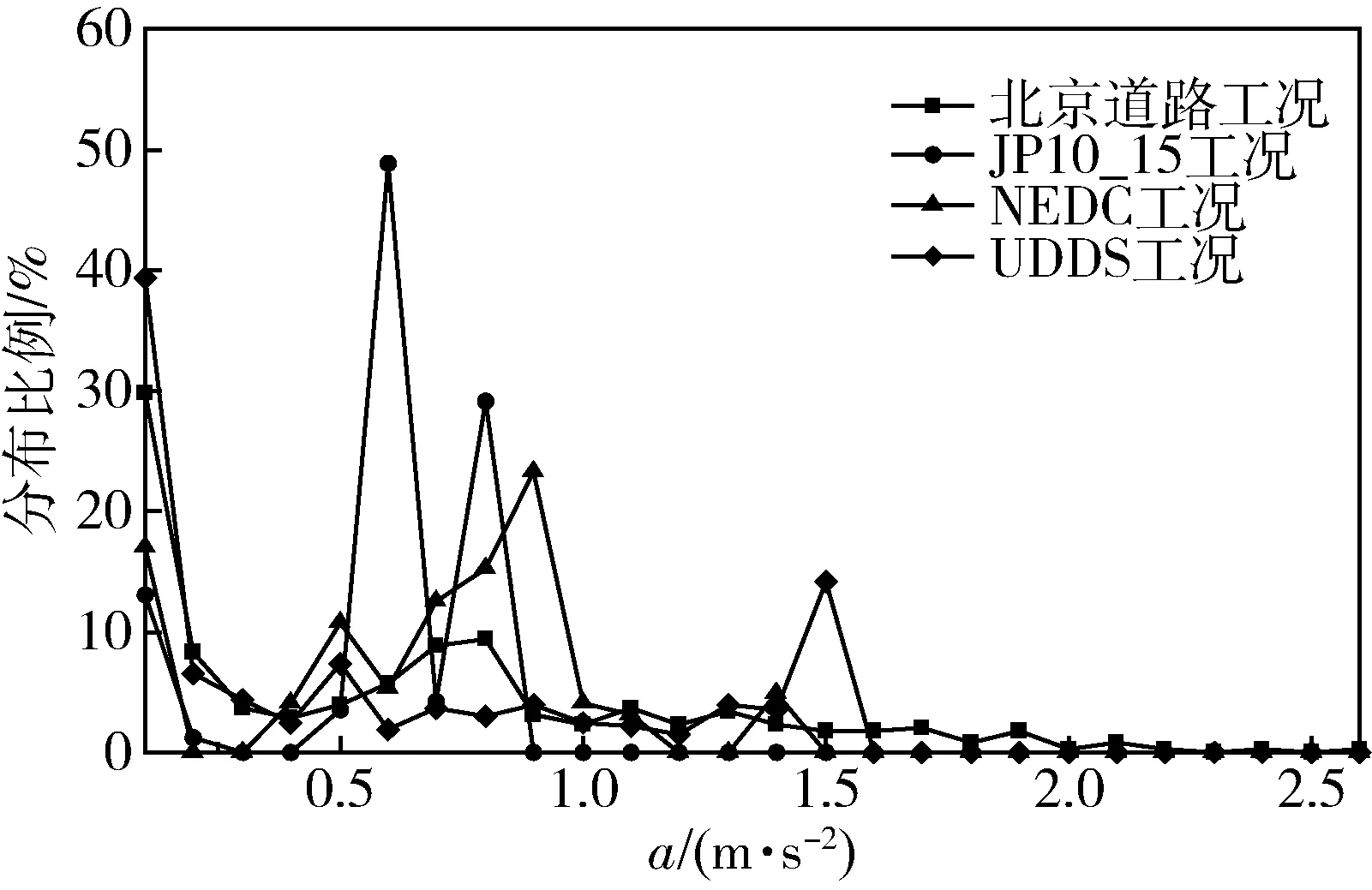

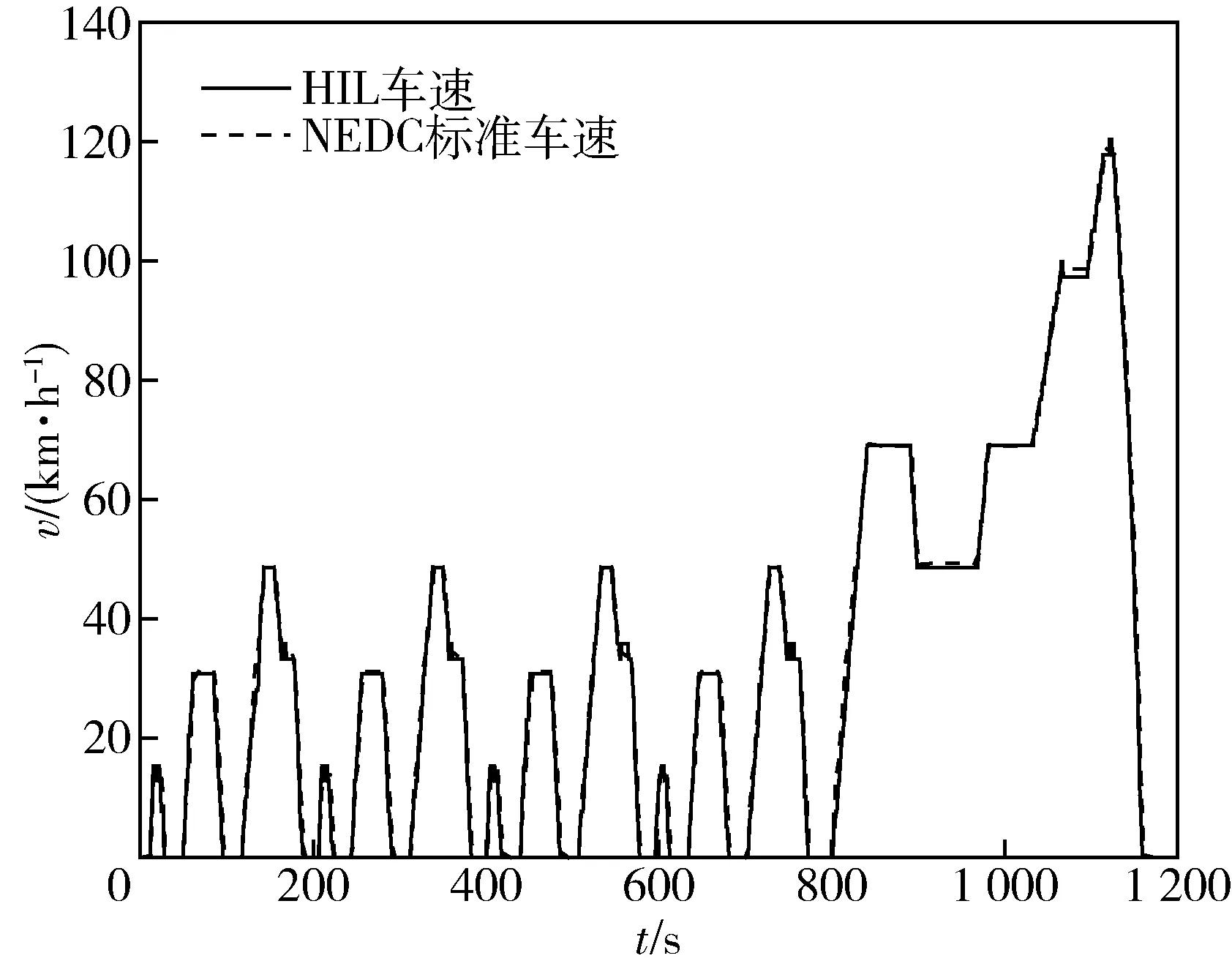

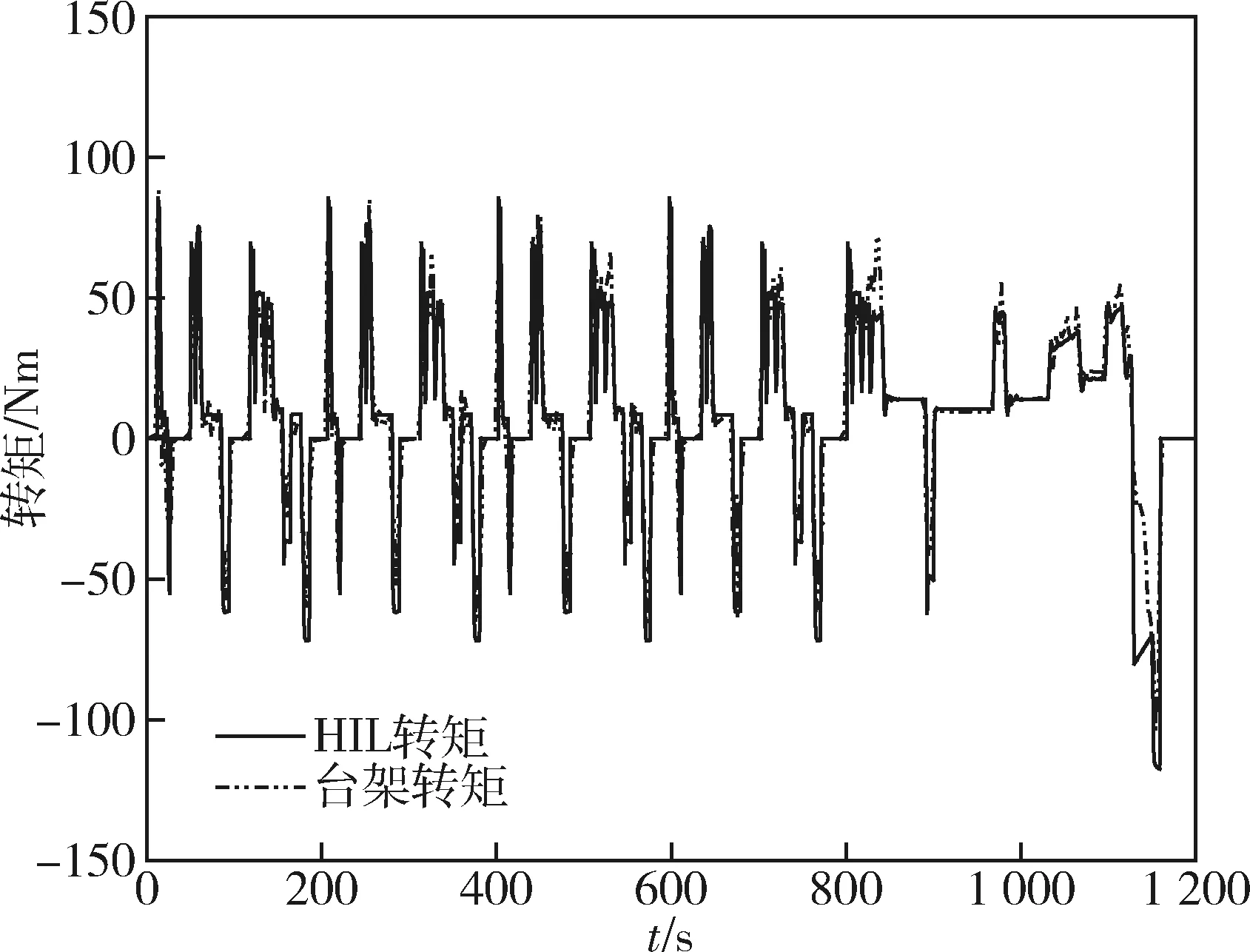

将加速踏板开度和制动踏板开度记为Pedalacc和Pedalbra.任意时刻t,若Pedalbra(t)>0,代表驾驶员踩下制动踏板,有最强烈的制动意图,此时进入紧急制动模式,机械制动力与再生制动力共同作用.除此之外,驾驶员仅操作加速踏板,将当前加速踏板开度值与前一时刻开度值进行比较:①若当前加速踏板开度值不小于前一时刻加速踏板开度值,Pedalacc(t)≥Pedalacc(t-1),代表驾驶员处于维持或踩下加速踏板的状态,没有制动意图,此时,电机正常输出驱动力矩;②若当前加速踏板开度值小于前一时刻加速踏板开度值,Pedalacc(t) 将当前加速踏板开度与工况点对比来识别当前制动工况:①驾驶员松踩加速踏板后,若当前时刻加速踏板开度Pedalacc(t)大于高速点,代表当前车辆处于高速行驶工况,且加速踏板开度依旧较大,驾驶员制动愿望不强烈;②若当前时刻加速踏板开度小于高速点大于滑行点,代表车辆处于市区制动工况,再生制动回收潜力大且制动强度低,制动需求可由电机满足,因此,电机作为发电机提供再生制动力矩;③若当前时刻加速踏板开度小于滑行点且制动踏板开度为0,代表车辆处于滑行制动工况,驾驶员期望以较小的减速度在一段时间内使车辆持续减速以应对前方路况. 驾驶员在不同工况下制动需求不同,因此,在识别出车辆制动工况后,再生制动控制策略根据工况特征控制电机输出相应的制动转矩. 2.3.1 高速制动工况 高速工况下行驶的车辆车速较快且保持稳定,不能随意降低车速,需要制动的情况稀少,驾驶员制动意图不强烈,因此,再生制动潜力小;并且车辆高速行驶时应避免意外减速,以免造成后车避让不及或车辆偏离行车路线的情况.出于经济和安全角度考虑,高速工况下车辆照常按加速踏板开度向传动系统提供驱动力矩. 2.3.2 滑行制动工况 滑行制动策略的目标是:在保障驾驶员驾驶体验,即车辆滑行距离足够的前提下尽量多地回收制动能量.基于门限的控制策略效果粗糙、适应性差;在滑行过程中应用优化算法计算时间长且滑行距离短;综合考虑各种控制策略后采用模拟发动机倒拖制动的方式[6].对一款与试验用纯电动汽车各方面规格相当的燃油汽车进行分析,得到发动机倒拖制动力矩与转速关系,如表1所示. 表1 发动机倒拖制动力矩与转速关系 车辆进入滑行制动的车速多为60 km/h及以下.取滑行起始车速为60 km/h,在不施加再生制动力的基础上试验样车仅在行驶阻力作用下滑行减速,车辆最大减速度为0.022 4 g且随车速减小.滑行过程中,驾驶员感到舒适的制动减速度是0.1 g及以下,因此,为提高制动回收效果,对电机模拟的发动机倒拖制动力进行调整,使之在60 km/h时,结合行驶阻力使车辆达到0.1 g的制动减速度,并随车速的降低逐渐减小. 试验样车主减速比为9.07,车速为60 km/h时,对应的电机转速大约为4 800 r/min;当电机再生制动力矩为36 Nm时,结合行驶阻力,制动减速度大约为0.1 g.据此对电机再生制动力矩特性进行调整. 2.3.3 市区制动工况 制动踏板被踩下时,制动力随即确定,常规再生制动控制策略的工作是对已确定了的制动力在前后轴、液压制动与再生制动间进行合理分配.而对于单踏板再生制动控制策略,由于改用加速踏板来实施制动,首先需要制定加速踏板开度变化与制动转矩间的对应关系,得到基础制动转矩,这一部分相当于常规车辆踩下制动踏板后得到对应的制动力;然后,采用适当的算法对基础制动转矩进行调整以提高再生制动效果,这一部分类似于常规能量管理策略的工作.本策略中,市区工况下制动时,采用模糊控制得到基础制动转矩,并利用模型预测控制算法对其进行调整得到修正制动转矩并输出. (1)基于模糊控制的基础制动转矩确定 本节以加速踏板开度变化量(Change of accelerator pedal opening,Cop)和加速踏板开度变化率(Change rate of accelerator pedal opening,Crop)作为输入量,基础制动转矩系数k1作为输出量搭建一个双输入、单输出模糊控制器.变量取值范围均为[0,1],划分为7个相互交叉的模糊子集:{Z,VS,S,MS,MB,B,VB},分别对应零、非常小、小、中等偏小、中等偏大、大、非常大这几个变量的语言描述,模糊论域如式(1)所示. {0,1/6,1/3,1/2,2/3,5/6,1}. (1) 3个变量选取的隶属度函数一致,在论域左边缘选取Z形隶属函数,右边缘选取S形隶属函数,除此之外的其他隶属函数应用三角形隶属度函数.制定了49条模糊规则,如表2所示,并选取重心法作为清晰化的方法. 表2 模糊规则表 取电机最大再生制动力矩的九成作为当前纯电动汽车的再生制动能力,记为T0, 在通过模糊控制器得到基础制动转矩系数k1后,通过式(2)得到当前制动工况下的基础制动转矩Tbase. Tbase=k1·T0. (2) (2)基于模型预测控制的修正制动转矩确定 模型预测控制算法属于在线优化算法,需要在计算周期内对未来一段时间的整车性能做优化,因此,预测模型在精度允许范围内应建立得简单一些,文中策略中,预测模型的功能是根据当前车速和电机转矩预测未来车速.车辆纵向运动,驱动力与行驶阻力分别如式(3)、(4)所示. (3) FR=mg(f+kav+kbv2)+ (4) 式中:T为电机转矩;η为传动系效率;i为整车传动比;Rdyn为车轮滚动半径;f、ka、kb分别表示滚动阻力系数中的常数项系数、一次项系数和二次项系数;v表示车速;ρair为空气密度;Cx为空气阻力系数;A为迎风面积;vwind表示风速;δ为汽车旋转质量换算系数. 由牛顿第二定律可得车辆加速度,积分结果即为预测车速,离散化后可得车辆纵向动力学预测模型,如式(5)所示. v(k+1)=(1-k1Ts)·v(k)+k2Tsv(k)2+k3TsT(k)+CTs, (5) 式中: Ts为采样周期,在一个采样周期内加速度认为保持不变. 本策略的模型预测控制本质上是一个车速跟随的控制问题,即求解控制量使车速与预测车速一致,因此,目标函数可表示为 (6) 式中:N代表预测步长;vMPC(k+1)表示预测算法得到的k+1时刻的预测车速. 对转矩和车速给出以下约束: Tmin≤T(k)≤0; (7) 式中:Tmin表示在电机外特性、动力电池组状态等因素综合影响下,电机所能提供的最大再生制动力矩为负值;vmax表示车辆在当前工况和道路条件下所能达到的最大车速.至此,预测模型及对应控制优化问题已描述完成. 采用车速和加速度共同作为状态量构建状态转移矩阵,对未来车速进行二阶马尔可夫预测,通过使目标函数最小化可得预测时域内的控制序列,其首项即为最优控制量,记为Taim.定义差距系数kdif. (8) 修正制动转矩T即为最后控制器对电机下的转矩指令,由式(9)得出 T=k2·Tbase, (9) 式中:k2为修正制动转矩系数,与差距系数映射关系见表3. 表3 修正制动转矩系数与差距系数映射关系 在Simulink中建立策略模型,对循环工况及滑行工况进行仿真分析. 在NEDC、UDDS、JP10-15及北京真实道路工况下对策略进行仿真,将车速、制动踏板时长等仿真情况总结为表4. 表4 不同循环工况仿真结果 仿真显示:策略车速跟随情况良好,可满足任意工况下的驾驶需求;制动踏板使用频率降低,驾驶负担得到减轻;再生制动时长增加,制动能量回收率提高,制动能量回收效果得到增强. 进一步分析策略在不同工况下控制效果的差异:NEDC工况与JP10-15工况类似,车速较低、制动减速度基本均在-1 m/s2以内,因此,制动能量回收率较高.但在某些制动工况下,车速高于60 km/h,由于制动安全性机械制动力参与制动,使制动能量回收率有所降低.UDDS工况与北京道路工况平均车速都较高,因此,在某些制动场景下依靠行驶阻力就能产生一定的减速度,再生制动作用范围缩小;制动减速度在-1.5 m/s2左右有个小高峰,对制动力的需求较大,机械制动力的参与使制动能量回收率低于其它工况.各工况减速度具体分布情况如图2所示. 图2 各仿真工况减速度分布图 进行初速为60 km/h滑行仿真,在第63秒,车速降至6~7 km/h时,驾驶员凭经验踩下刹车,总滑行距离317.8米;在第30秒时,仿真车速已降为10 km/h,之后,车辆以低速滑行直至停车,符合驾驶员的驾驶预期和驾驶习惯,仿真结果如图3所示.整个过程车辆动能除部分克服行驶阻力被消耗外,其余全都通过再生制动重新回收,制动能量回收率达75.95%. 图3 滑行仿真结果 基于RapidECU_S1型控制器完成了控制器快速开发,基于CANoe软件完成了CAN总线通讯功能开发,在此基础上搭建了驾驶员在环的单踏板再生制动控制策略硬件在环仿真平台.选用NEDC工况作为目标车速,试验人员通过操纵加速、制动踏板对车速进行跟随.将试验结果与样车NEDC工况台架实验结果进行对比,以验证策略有效性. 图4车速跟随情况表明,策略在硬件在环环境下,车速偶有波动,跟随效果比软件仿真时稍差,但控制效果和精度仍能满足要求. 图4 硬件在环车速试验结果 图5转矩对比情况表明,应用单踏板再生制动控制策略的HIL试验电机可提供更大的再生制动力矩,再生制动作用时间也更长. 图5 硬件在环与样车台架实验转矩对比图 进一步分析,在1 130-1 150 s时,驾驶员松踩踏板,单踏板策略控制电机提供再生制动转矩且随车速以一定速率减小;在1 150 s时,驾驶员踩下制动踏板,此时,电机输出最大制动力矩,配合机械制动使车减速.样车台架实验中,NEDC工况能量回收率为19.26%,而单踏板策略下,能量回收率增加至1.26倍,达到了24.87%. 文中提出的单踏板再生制动控制策略,依据统计规律将工况分为高速、滑行、市区三类.滑行制动时,以再生制动转矩模拟发动机反拖制动;市区制动时,基于模糊控制,计算再生制动转矩,并利用模型预测控制对其进行修正.仿真结果表明,该策略在满足任意工况驾驶需求的基础上,可有效减少制动踏板的使用频率,并提高制动能量回收效果.2.2 制动工况识别

2.3 制动转矩输出

1/2ρairCxA(v+vwind)2+δma,

0≤v(k)≤vmax.

3 Simulink仿真分析

3.1 循环工况仿真

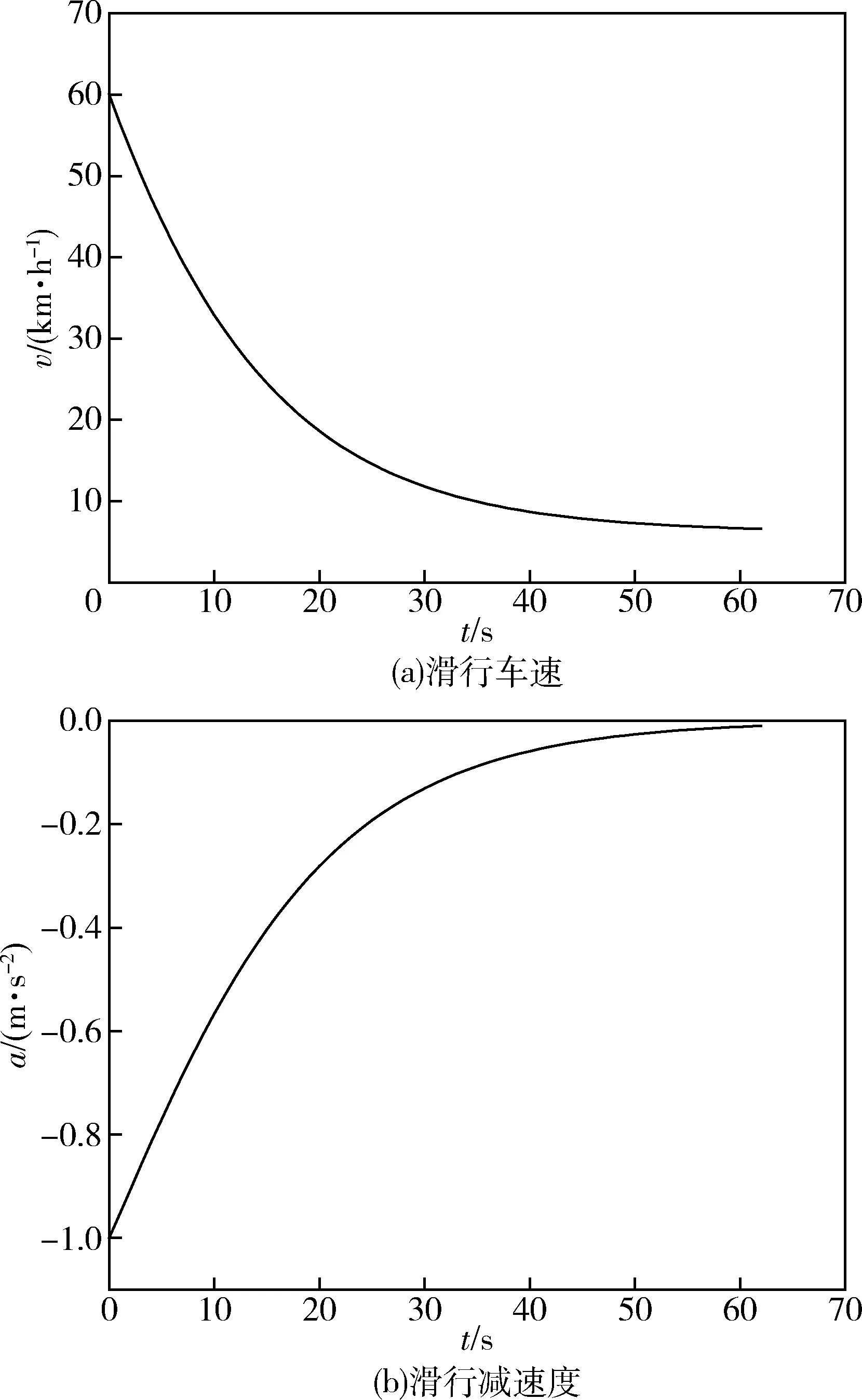

3.2 滑行工况仿真

4 硬件在环试验

5 结 论