液压挖掘机动力学仿真与试验分析

2021-12-27於来玲殷晨波陈长林马伟

於来玲,殷晨波,陈长林,马伟

(南京工业大学 机械与动力工程学院,江苏 南京 210094)

0 引言

工程机械在各行各业中的应用越来越广泛,液压挖掘机作为其主要设备之一,在实际工程应用时发生的各种问题会导致其工作装置失效,甚至产生失误或事故。目前,对于液压挖掘机疲劳寿命的研究依旧是行业亟待解决的问题。本文通过仿真结合实验的手段,为挖掘机疲劳寿命的研究提供可靠的依据。以动臂与斗杆的铰接点为例,通过挖掘机动力学仿真与实际实验的受力情况分析比较,验证所建立模型的准确性。首先,运用CREO软件建立挖掘机工作装置的三维模型;再将其导入ADAMS软件中对其进行动力学仿真分析,得到动臂与斗杆铰接点的受力曲线;最后,以SY235中型液压挖掘机为实验平台,对软件所建立的模型和仿真结果进行验证,为后续研究疲劳寿命节约成本、减轻工作量。

1 工作装置虚拟样机建立

虚拟样机主要由三维软件CREO与仿真软件ADAMS创建,由于ADAMS软件创建模型的过程相比三维建模软件更复杂,故先使用专业建模的CREO软件对SY235反铲液压挖掘机工作装置的各构件进行精确化建模并装配得到工作装置的三维模型,再保存为Parasolid(*.x_t)格式,以便在ADAMS中进行仿真预处理(图1)。

图1 液压挖掘机工作装置装配图

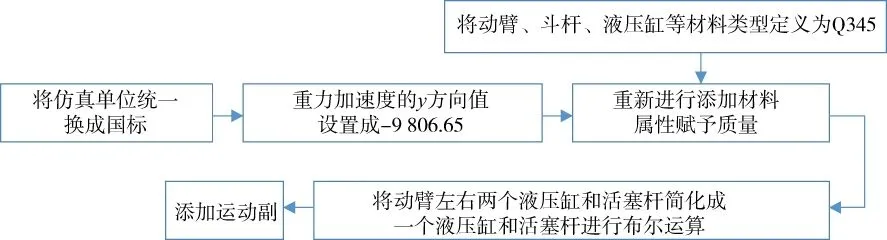

在CREO软件中,挖掘机的构件是单独建模,集中组合成工作装置装配件。在ADAMS软件中的主要构件之间需要通过添加相应的运动副来解决构件之间的相对运动关系,预处理步骤如图2所示。

图2 仿真预处理流程图

本文所创建的模型由下车体、上车体、动臂、斗杆、铲斗、连杆、摇杆、动臂液压缸、动臂活塞杆、斗杆液压缸、斗杆活塞杆、铲斗液压缸、铲斗活塞杆等共13个构件组成。由于仿真过程不考虑行走,故将下车体简化成有质量、无几何外观的构件,方便进行分析[1]。各构件之间添加8个旋转副、3个点线副、3个滑移副、1个圆柱副、1个球铰副、1个固定副,由公式(1)可计算多刚体自由度(DOF)[2]。

(1)

式中:n为运动构件的数量;m为运动副的xz个数;x为运动副驱动的个数;y为其他约束条件的数量;Pi为第i个运动副驱动所约束的自由度数;Qj为第j个运动副驱动所约束的自由度数;Rk为第k个其他条件所约束的自由度数。

由式(1)可计算SY235工作装置模型的自由度数为

DOF=6×13-8×5-3×5-3×2-1×4-1×3-1×6=4。

从计算结果分析,可得出模型的自由度为4。如图3所示,再添加3个液压缸滑移驱动及上车与回转平台的1个旋转驱动,使整个模型的自由度为0,模型满足运动学分析条件。通过ADAMS拥有的模型诊断模块对工作装置模型所添加的约束证实正确,表明建立的模型是正确的[3]。

图3 添加运动副示意图

2 铲斗挖掘动力学仿真

2.1 液压挖掘机挖掘阻力理论计算

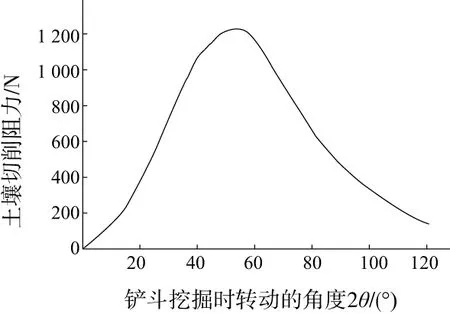

由实际挖掘情况得知,当挖掘机以铲斗液压缸驱动进行土壤挖掘时,挖掘机铲斗的斗齿通常会以大曲率的切削方式对挖掘对象进行切削作业[4]。此时,大曲率切削试验曲线如图4所示。

图4 大曲率切削试验曲线

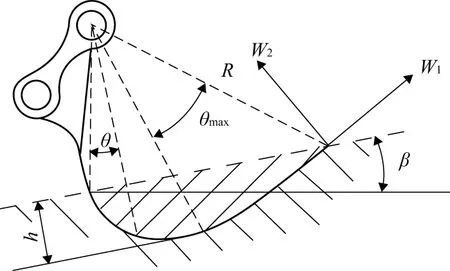

根据图4可知,当转动角在20°~80°之间挖掘阻力最大,此转动角代表着铲斗挖掘土壤的深度,土壤的切削力随着挖掘深度的改变而改变分为两段:前半段约为0°~55°,是铲斗转过的角度,是从空载挖掘到最大深度的位置,其切削力从小到大呈上升趋势;后半段为铲斗从挖掘最大深度处往平面转动时的情况,直至铲斗齿尖不再挖掘仅受斗内土壤的力,其切削力从大到小呈下降趋势[5]。其切削阻力的切向力可以表示为

(2)

式中:C为土壤硬度的系数,一般对Ⅱ级土壤C取50~80,Ⅲ级土壤C取90~150,Ⅳ级土壤C取160~320;θmax为挖掘土壤过程中铲斗转动总角度的1/2,(°),如图5所示;R为铲斗的切削半径,即铲斗斗齿尖到铲斗与斗杆铰接点的距离,cm;θ为铲斗的瞬时转角,(°),如图5所示;A为切削角变化影响系数,一般取1.3;B为切削刃宽度影响系数,且B=1+2.6b;b为铲斗宽度的平均值;Z为斗齿系数,通常有齿时Z=0.75,无齿时Z=1;X为斗侧壁厚度影响系数;D为土壤受切削刃挤压的力,通常当斗容q≤0.25时,D取5 000~10 000 N,q≥0.25时,D取10 000~17 000 N。

其挖掘土壤时装土的切向阻力可表示为

(3)

式中:q为铲斗的容量,m3;η为密实状态下土壤的容重,N/m3;μ为土壤与铲斗的摩擦系数;β为挖掘起点和终点之间连线与水平线的夹角,如图5所示。

图5 挖掘阻力分析

W1max=C[R(1-cosθmax)]1.35·B·A·Z·X+D

(4)

挖掘机铲斗所受到的法向挖掘阻力W2相对于切向挖掘阻力W1较小。通常,可将法向挖掘阻力表示为

W2=0.02W1

(5)

2.2 铲斗挖掘的动力学仿真分析

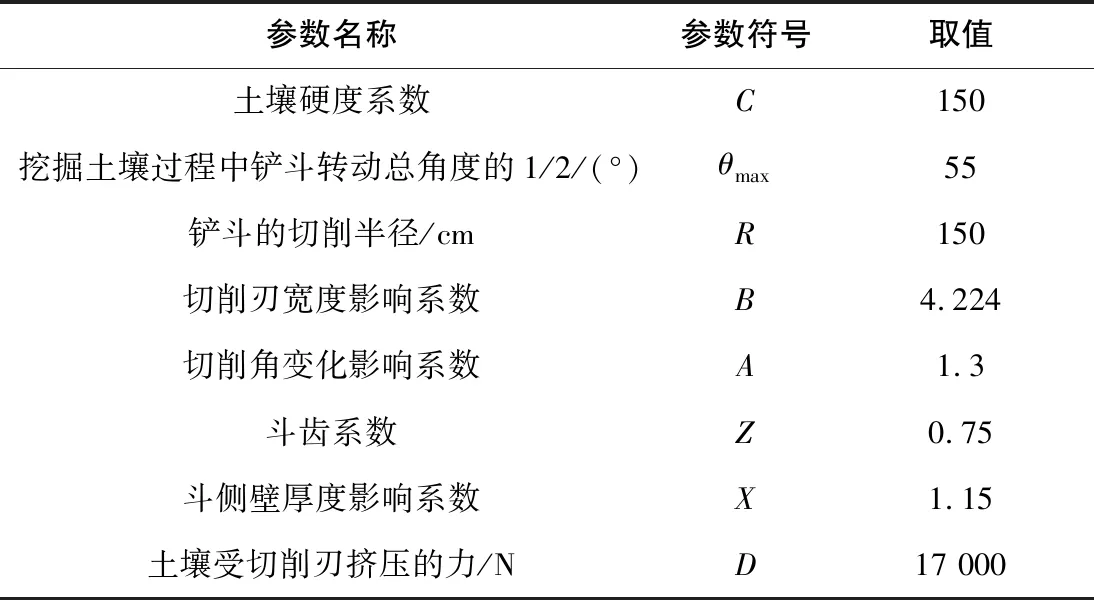

表1 SY235液压挖掘机挖掘阻力参数选值

将表中数值代入公式(4)和公式(5)中,计算可得W1max=211 757 N,W2=4 235 N。

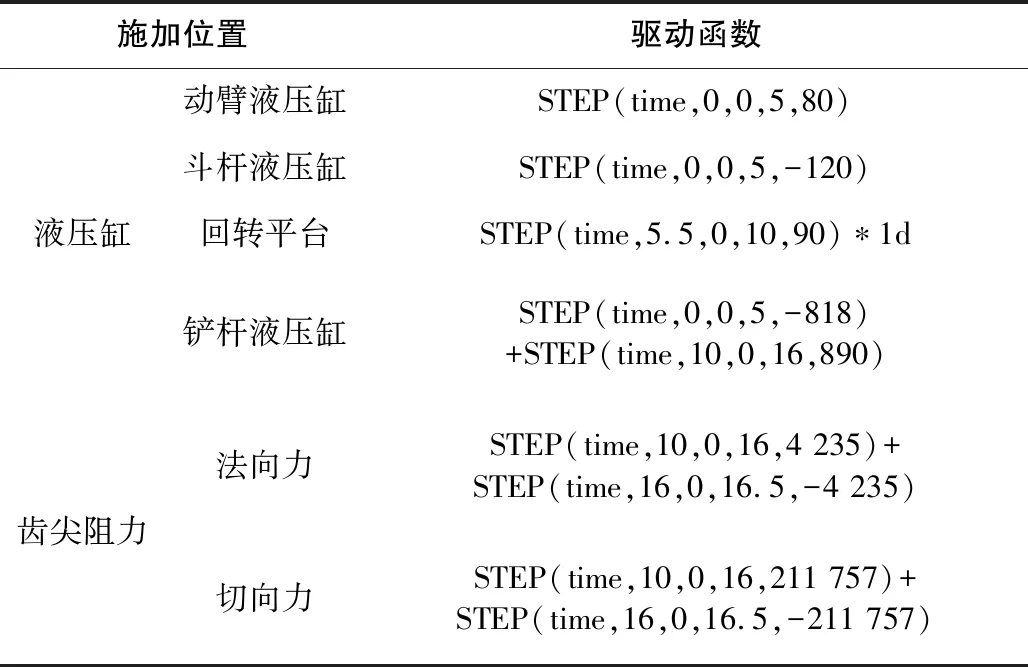

结合实际工况,调整液压缸的位置使挖掘机完成挖土装车的过程,即铲斗空载—接触土壤—挖掘土壤—提起铲斗—释放土壤。在ADAMS仿真时,对各液压缸及铲斗齿间的力采用阶跃函数(STEP函数)来实现,各液压缸有移动副添加滑移驱动,回转平台上有旋转副添加旋转驱动,在铲斗的斗齿尖添加阻力,即将上面计算所得的切向力与法向力运用驱动函数将其在仿真过程中表现出来,运动方式定义为力,单位牛顿(N),其仿真驱动函数设定如表2所示。

表2 动力学仿真驱动函数

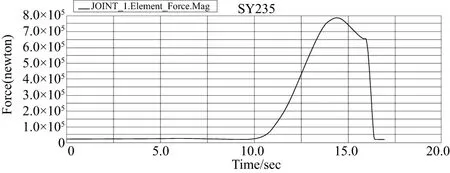

整个铲斗挖掘仿真过程安排为:在0~5 s内动臂和斗杆液压缸调至合适的位置,且动臂与斗杆基本处于垂直并适合铲斗挖掘的位置,5.5~10 s内上车平台逆时针回转90°,在0~5 s铲斗进行位姿调整,10~16 s施加阻力铲斗进行挖掘。经过铲斗挖掘动力学仿真之后,动臂与斗杆的铰接点的受力曲线如图4所示。

图6 动臂与斗杆的铰接点受力曲线

根据动臂与斗杆铰接点的受力曲线可知,工作装置在此铰接点的受力在10~16 s内先逐渐增大,期间有小幅减小即为物料逐渐被挖掘脱离地面,在16~16.5 s内铲斗脱离地面,之后法向力和切向力迅速减小到0。挖掘机此铰接点的受力过程与实际挖掘过程的理论分析相吻合。

3 应力测试

本文在使用ADAMS软件对SY235工作装置进行动力学仿真时,将模型根据实际结构的工作状况进行了一些简化处理,且挖掘过程中载荷也有不确定性,仿真模型不能完整地反映具体挖掘过程的真实受载情况,所以本文通过应力采集器在实际挖掘情况下对挖掘机进行应力测试。

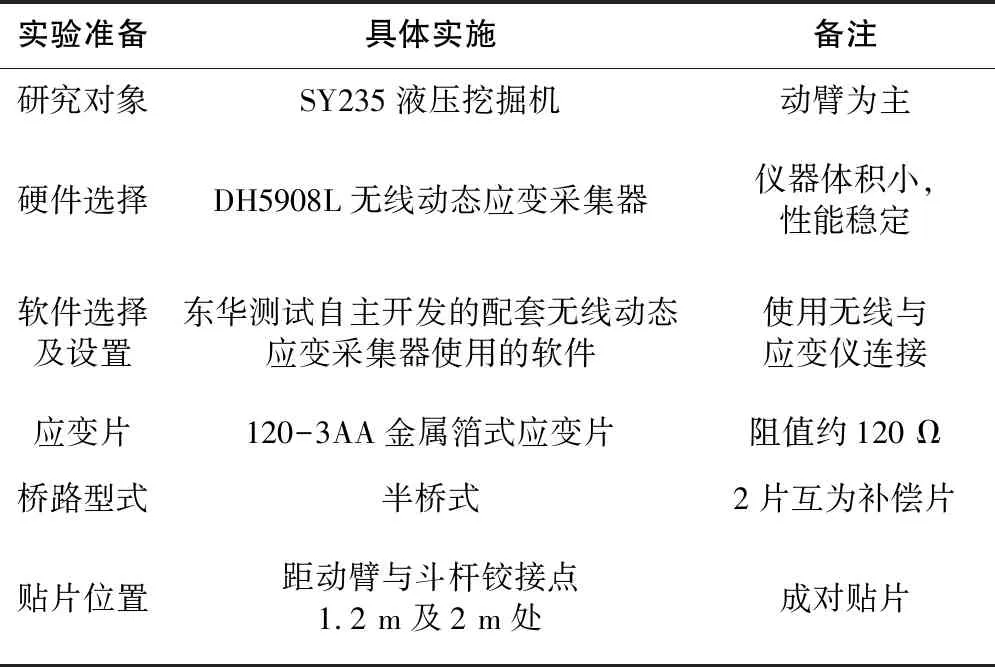

3.1 实验条件介绍

在现有的实验平台上,主要以挖掘机的动臂为试验对象,选择普通土壤地点为试验地点,使挖掘机各液压缸运动到合适的位置再驱动铲斗液压缸进行多次挖土转移,试验所需的各个条件如表3所示。

表3 应力测试试验条件

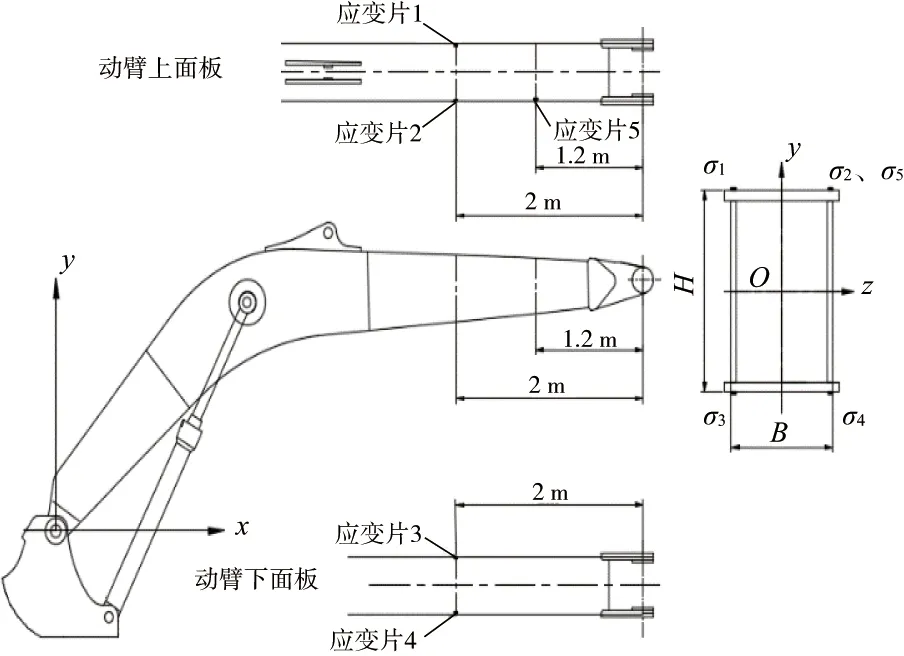

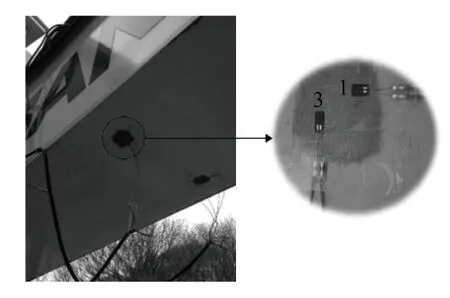

选定试验测试点要避免焊缝和动臂截面中有加强板的部位[7],通过研究挖掘机的二维图样对其动臂结构进行具体分析,得到在距动臂与斗杆铰接点1.2 m和2 m处的截面没有加强板作用,且截面较为平整,有利于粘贴应变片以及试验进行时的稳定性。图7为测试点的选择贴片示意图,图8 为试验现场贴片图。应变片粘贴使用90°型应变花来测试测试点的应力、应变,其公式如下。

图7 应力测试贴片方案示意图

图8 应力测试应变片粘贴实验图

应变:

ε1=ε0,ε2=ε90

(6)

应力:

(7)

式中:E为弹性模量;μ为泊松比;ε0为0°方向上的应变;ε90为90°方向上的应变。

3.2 实验与结果分析

1)挖掘测试

在进行应力、应变测试时,将应变片粘贴于需要测试部件的表面,并通过数据传输线连接至测量电路。当被测试部件在运动因受力而发生形变时,应变片的敏感栅也会发生一定的形变,且电阻值大小也会发生相应的变化。电阻值的变化量与部件的表面成一定的比例关系,再通过测量电路转换成测试系统可识别的电信号进行输出,经数据记录仪或输入到计算机的数据分析软件中,对采集的数据进行处理。

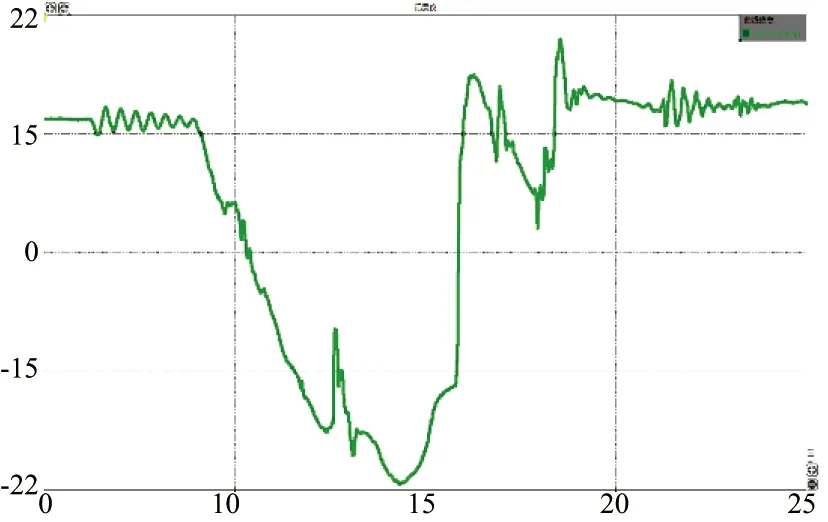

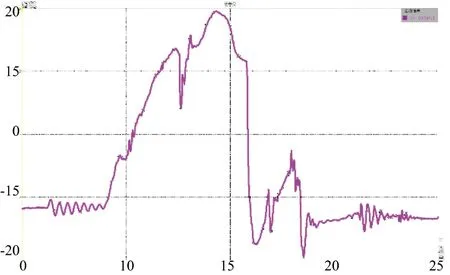

在挖掘测试时,为了采取到合适的数据,使用应变仪需要选择合适的采样频率。通过调试比较选择了200 Hz的频率,选择4个通道进行采样,采样通道选择应力测试(MPa),桥接方式为半桥。采用与仿真一致的挖掘动作进行多次挖掘,观察并记录数据,4个应变片两两分布,应力测试点1、测试点3与测试点2、测试点4所对应的测试原理相同,本文以1、3两个测试点为例。由于贴片原因测试点1与测试点3的应力方向相反,如图9-图10所示实验得出的应力曲线变化趋势相反。

图9 测试点1的应力曲线

图10 测试点3的应力曲线

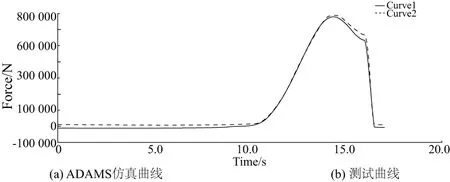

2)测试结果分析与比较

根据对挖掘机动臂测试采集的应力数据进行数据处理,由于挖掘机工作装置动臂截面应力与铰接点的载荷有着紧密的关系,可通过实测得到的测试点处的应力来反推求得铰接点处载荷[8],将其绘制成铰接点的受力变化曲线,并与前面挖掘机工作装置多体动力学中的铲斗液压缸单独驱使挖掘的动力学仿真下动臂与斗杆铰接点的受力变化曲线进行比较,如图11所示。

图11 ADAMS仿真与测试对比图

从仿真和测试的数据对比图中可以看出,在挖掘机进行铲斗挖掘时,ADAMS仿真曲线的变化趋势与实际测取应力反求出动臂与斗杆的铰点曲线变化趋势基本相同。对比过程中也出现一定的误差,但误差相对较小。产生误差的主要原因如下:1)在实际测试中,挖掘机的工作装置肯定会受到侧向力和偏载,而在仿真分析中,由于缺乏相应的数据,忽略了侧向力和偏载的影响;2)在仿真的过程中,仿真模型的运动驱动函数与实际挖掘的动作会有一定差别;3)由于贴片位置的精确性,应变片的敏感性以及数据采集器采集的准确度也会对结果产生一定的影响。

尽管仿真曲线在数据大小上存在一定的误差,但是其主要的变化规律完全吻合,因此可以为后期的疲劳寿命分析提供数据依据。

4 结语

1)在利用SY235液压挖掘机工作装置二维图样的基础上,使用CREO对其进行精准化三维建模,将其导入ADAMS中建立虚拟样机并检验仿真模型的准确性。

2)对工作装置进行铲斗挖掘的动力学仿真,得到在特定工况下动臂与斗杆铰接点处的受力情况。

3)使用相同工况对挖掘机进行实验,利用动态应变仪对动臂和斗杆铰接点的应力进行测试,分析比较可得仿真结果的误差较小,基本吻合,可为挖掘机的疲劳分析研究提供一定依据。