湿式多盘制动器设计中基础模型与分析方法

2021-12-27张建润林永强李昌远王紫筠

张建润,林永强,李昌远,王紫筠

(东南大学 机械工程学院,江苏 南京 211189)

0 引言

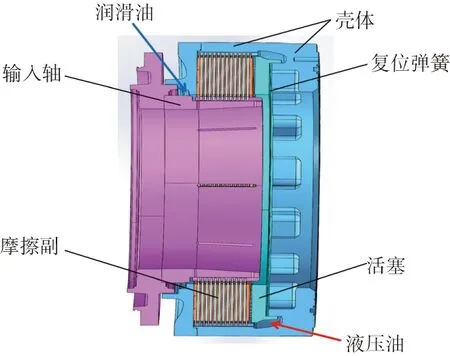

湿式多盘制动器是盘式制动器的一种,用于旋转部件的制动,在机械、航空、交通及船舶等行业得到广泛应用。它由动、静摩擦盘交差排列组成多组摩擦副,安装在注有润滑油的封闭壳体内。根据结构及工作原理,湿式多盘制动器分为普通型湿式多盘制动器和失压型湿式多盘制动器两种形式[1]。普通型制动器通过液压压力推动活塞压紧摩擦副实现制动效果。液压泄压以后,活塞在复位弹簧的作用下回到初始位置,摩擦元件之间脱离接触,旋转轴继续转动。失压型制动器通过压力弹簧推动活塞压紧摩擦副实现制动效果,液压系统加压以后,液压压力推动活塞回到初始位置,摩擦元件之间脱离接触,旋转轴继续转动。图1所示为普通湿式多盘制动器,图2所示为失压型湿式多盘制动器。

图1 普通湿式多盘制动器三维结构

图2 失压型湿式多盘制动器三维结构

基于实际应用的角度分析,制动器性能主要取决于制动力矩、使用寿命、抗污染能力以及维护成本等方面。相比于传统的鼓式、钳盘式制动器,湿式多盘制动器由于摩擦接触面积较大,摩擦副数量较多,故在较小的工作压力作用下能产生相对较大的制动力矩。同时,由于摩擦表面润滑油的存在,制动更平滑,摩擦副可以有效散热,从而提升制动器摩擦元件的使用寿命。此外在全封闭条件下工作,可避免外部环境的干扰,运行稳定,污染较小。因此湿式全盘制动器在制动时的制动性能更可靠,热稳定性更高,抗污染能力更强。近年来广泛应用于对制动系统性能要求较高的船舶、航空、交通及工程机械等领域[2]。

目前针对湿式多盘制动器的研究主要聚焦于以下几个方面:1)湿式多盘制动器表面接触本构模型;2)湿式多盘制动器接合振动特性、制动转矩、制动压力分布规律等动力学特性研究;3)湿式多盘制动器多场耦合建模、热机耦合特性研究、润滑油对流换热机理以及热失效问题的研究;4)基于设计参数多目标优化的湿式多盘制动器三维建模及结构优化研究。

随着交通、航空、船舶等行业的快速发展,对湿式多盘制动器的性能和可靠性要求越来越高,湿式多盘制动器正在逐渐成为制约整机性能升级的关键,这对湿式多盘制动器的基础理论研究及设计方法提出更高要求。一些新的理论建模及设计方法也随之深入。本文将针对湿式多盘制动器中摩擦对偶片表面接触基础理论、制动过程中振动及接合特性建模分析以及制动过程中热机耦合寿命预测建模分析等前沿研究进行论述。

1 摩擦对偶片表面接触本构模型

湿式多盘制动器制动性能的研究,是基于动、静摩擦盘之间接触和摩擦特性研究基础上的进一步应用。准确的接触和摩擦模型能够更好地描述湿式多盘制动器的制动机理,解释相关制动现象。因此表面接触和摩擦模型的研究是制动器相关研究的必要前提。图3所示为摩擦对偶片的几何模型,是由一片摩擦片和一片钢片交错排列组成。摩擦片由芯板和芯板两端面的摩擦衬片组成,摩擦衬片通常为铜基或纸基材料。摩擦衬片上开设有螺旋槽和径向连通油槽,工作过程中,油槽内充满的油液将起到润滑和散热的作用。

图3 摩擦对偶片几何模型

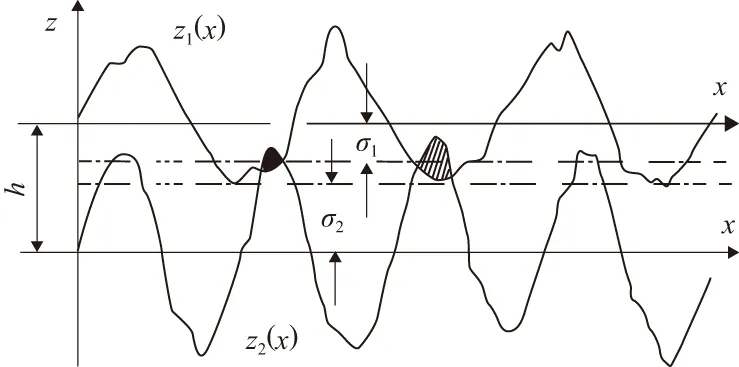

接触和摩擦密不可分,研究接触界面之间相互作用关系及发生机理,是建立接触摩擦模型的基础。基于弹性体、微小变形假设研究两个球体相互接触和弹性变形,分析球体接触变形情况的Hertz弹性接触模型[3]是目前关于研究和分析表面接触问题的基础。目前,在多数湿式多盘制动器研究中,都是将摩擦副间的微凸体假定为理想化的圆柱体、球体且均匀分布在摩擦副接触表面。然在摩擦副实际的接触过程中,整个粗糙表面微凸体的分布不是规律整齐的,图4所示为粗糙面接触情况示意图。建立符合实际的接触表面微凸体分布模型是接触模型研究的核心问题。目前,针对接触模型的研究主要是基于G-W模型[4]和M-B分形接触模型[5]。

图4 粗造面接触情况示意图

G-W模型是由Greenwood和Williamson提出的基于所有微凸体有相同的曲率半径、粗糙表面上所有微凸体高度服从高斯分布假设的描述表面轮廓特性的模型。CHANG W R等[6]根据微凸体变形体积守恒的原则,进行了微凸体接触变形的进一步研究,引入微凸体塑性变形的接触情况,建立了微凸体弹塑性变形的混合接触模型。此后,有学者基于G-W模型建立了多种接触模型,并进一步深入研究接触面特性。同时,基于G-W建立的相关接触模型也多应用于湿式多盘制动器相关研究中。YOU J M等[7]人对机械结合面的法向和切向静态接触刚度进行了研究,仿真分析了微凸体的高度分布、塑性指数以及载荷对结合面静态刚度的影响。金士良等在考虑惯性的影响下,采用Greenwood-Tripp两粗糙表面接触模型,对表面附有摩擦材料的湿式离合器啮合过程进行分析,并基于平均流量模型建立摩擦副润滑控制方程,通过实验验证理论计算转矩的准确性[8]。祝红青[9]采用G-W表面接触模型,得到摩擦副接触压力与膜厚比的数学关系,以建立摩擦副滑摩功数学模型,并利用数值仿真讨论各因素对滑摩功率和滑摩功的影响,进行相关实验研究湿式离合器滑摩特性。

由于基于统计学接触模型的参数获取与测量尺度直接相关,因此接触模型的精确度会受到测量仪器分辨率的影响。而M-B分形接触模型通过分形几何建立接触面表面轮廓模型,与测量尺度及测量仪器的分辨率无关,使表面轮廓的模型表示有了确定性。随着分形接触理论模型的研究发展,基于分形接触模型的相关工程应用也逐渐深入,在湿式制动器方面的研究也开始显现。MORAG Y等[10]在分形模型的基础上研究表面单个微凸体的变形机理,分析微凸体变形量随接触载荷的变化趋势。张学良等基于分形接触理论,建立考虑微凸体接触面积分布的结合面切向接触刚度和法向接触刚度模型,并仿真研究结合面参数间的相互关系和影响因素[11-12]。赵启东等[13]基于分形接触理论提出一种湿式多盘制动器摩擦模型。针对制动器在制动过程中的摩擦特性,分析摩擦副间微凸体接触面积、分形维数、轮廓幅值尺度等因数对黏着摩擦系数和摩擦力的影响规律。图5为表面轮廓分形特性示意图以及湿式多盘制动器钢片和摩擦片分形模型表面轮廓曲线。图中,横坐标x是零件表面测量长度,纵坐标z是测量所得的表面轮廓高度。

图5 表面轮廓的分形特性、钢片和摩擦片分形模型表面轮廓

综上所述,制动器摩擦副接触特性研究是基于接触理论模型上的进一步扩展应用。基于分形理论建立的接触模型可以准确有效地描述相关粗糙表面的接触特性。对于摩擦模型而言,一个正确的静态摩擦模型对实际摩擦情况的模拟具有很高的准确度[14],常常作为研究湿式多盘制动器的理论基础。准确的接触和摩擦模型能够有效地描述制动器摩擦副之间的接触状态和摩擦特性,是制动器制动特性研究的基础和保障。

2 湿式多盘制动器制动振动与接合特性研究

在对湿式多盘制动器大量的动力学理论及试验研究中发现,湿式多盘制动器在实际的制动过程中会产生摩擦副的振动、颤振等现象,从而影响制动器的制动性能、可靠性以及摩擦副的使用寿命。

摩擦副的振动必然影响制动器的制动性能以及系统的动力学特性。然而摩擦副的振动以及接合过程机理较为复杂,涉及学科广泛,影响因素众多。目前对湿式摩擦片振动以及接合特性的研究主要依靠数学建模以及相应的台架实验。因此建立准确可靠的动力学模型,深入研究制动器振动机理和接合特性成为制动器研究中的热点问题。

一些学者从车辆的传动系统出发,考虑整车传动系统对摩擦副振动的影响,研究传动系统中摩擦副接合特性。LI L P等[15]通过建立四自由度车辆传动系统理论模型,数值模拟计算湿式离合器接合过程中不同摩擦系数梯度下的摩擦副角速度曲线。图6是其建立用于分析接合特性的传动系统模型和所得结果。从结果分析,无论正、负摩擦系数梯度都会引起接合时摩擦副的振动,使系统动力学性能发生变化。马彪等[16]针对车辆的传动装置,建立了换挡离合器在接合过程中的动态数学模型,并通过SIMULINK进行动态特性仿真,分析相关影响因素以及动力学特性。CENTEA D等[17]对车辆离合器接合过程中发生的传动系统抖动现象进行了研究,通过建立离合器机构的非线性多体动力学数值模型来研究各种不同摩擦相关的参数对制动性能的影响。

图6 动力学模型及摩擦副角速度曲线

针对传动系统的摩擦副接合特性研究,更多的是从系统动力学的角度分析摩擦副振动和传动系统响应之间的联系。为了更准确地研究摩擦副自身的振动机理和接合特性,一些学者在基于流体雷诺方程和力平衡方程的基础上研究摩擦副的动力学过程。IQBAL S等[18]考虑了接合循环期间流体润滑的不同阶段与黏性效应和制动压力信号中的延迟,建立了基于扩展的复位积分摩擦过程的数学模型,通过在台架实验对模型时域和频域上的分析结果进行了验证,并分析接触压力波动的幅度对振动幅度的影响。张志刚[19]从湿式离合器接合过程不同阶段出发,分别引入平均油膜压力模型、微凸体接触模型以及承载模型,并对数值模型进行耦合求解。彭增雄等[20]对湿式离合器高速工况下的碰撞振动进行了研究,建立了三自由度流固耦合动力学模型,考虑角向摆振对系统的动力学影响。CROWTHER A等[21]对离合器啮合颤振和黏滑现象进行了分析和数值研究,并针对具有滑动离合器的四自由度扭转系统和具有自动变速器系统的动力总成开发了模型。

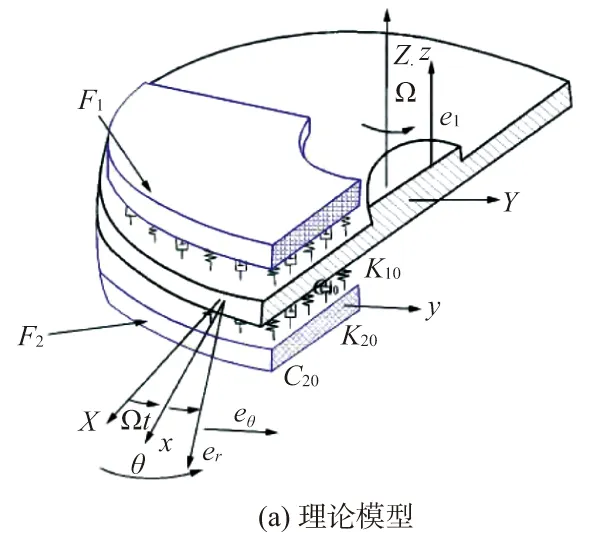

随着数值模型的研究和发展,台架实验和有限元仿真研究也成为研究摩擦副动力学特性的一种手段。HOU S Y等[22]通过实验研究摩擦盘抖动振动的特性,分析了在高圆周速度下平均游隙、润滑剂流量、换挡条件和摩擦界面数量对离合器转矩的影响。MANSOURI M等[23]人建立有限元方法模拟了湿式离合器的接合过程,提出以总摩擦系数解释离合器接合过程经历的不同摩擦、润滑阶段,并设计台架实验测试离合器的动态和热特性,验证仿真结果。罗天洪等[24]基于湿式制动器摩擦副的阻尼和刚度、制动部件的接触摩擦关系,建立湿式制动器制动噪声分析模型。并通过复模态有限元仿真分析验证该模型对制动噪声趋势预测的准确性。图7是其建立的摩擦副理论模型和有限元模型。图中XYZ表示摩擦片的坐标系,xyz表示对偶钢片的坐标系。转动角度为Ω,接触刚度为K,接触阻尼为C,摩擦力为F。

图7 摩擦副接触理论模型和有限元模型

综上研究表明,湿式制动器在接合过程中产生的振动、颤振等现象与摩擦因数在不同的摩擦接合阶段的变化有关,压力与负载力矩的波动会造成摩擦元件的振动。除此以外,摩擦元件表面摩擦衬层的材料特性以及摩擦副之间的刚度阻尼等物理特性也是离合器振动结合特性研究的重点问题。湿式离合器的振动结合特性影响因素众多,研究方法主要聚焦于理论模型的建立、仿真模型的应用以及相应的台架实验,研究涉及摩擦模型、接触状态、振动分析以及流固耦合等多个领域,是湿式多盘制动器研究的热点问题。

3 湿式多盘制动器多场耦合建模与分析

在湿式多盘制动器的研究中,振动和接合特性主要聚焦于制动器的动力学性能。然而,在湿式多盘制动器工作中,由于摩擦元件与制动盘间的温度、应力和接触压力的存在和不断变化以及相互之间复杂的耦合关系,不可避免地出现了制动器的热机耦合现象。同时,这种热机耦合现象导致的热弹性失稳问题已成为摩擦制动器发生各种热失效问题的根源。目前,热机耦合方面的研究主要聚焦于湿式制动器流热特性、热失效、油槽优化以及寿命预测等问题。针对此类问题,国内外学者主要通过有限元仿真模拟建立流-固-热多场耦合模型进行研究。因此,建立符合实际应用的多场耦合模型就成了研究的热点。

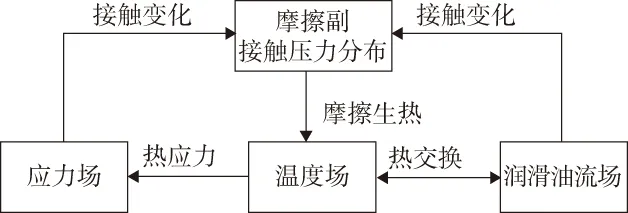

湿式多盘制动器制动过程多场耦合关系如图8所示。在制动压力下,摩擦副之间相对滑磨产生摩擦热流,接触面的温升引起结构热应变,结构热应变影响摩擦副间接触压力分布,加剧摩擦热流的不均匀分布特性。同时,制动片与润滑油液之间发生热交换,润滑油与摩擦副之间存在作用力,使其产生形变,影响其接触压力分布。

图8 湿式多盘制动器多场耦合关系

针对不同的实际工程问题,采用的多场耦合模型以及有限元数值求解方式有所差异。在湿式制动器大载荷制动工况下,摩擦热流产生的速度远远高于内部传导和油液对流换热的速度,此时摩擦热效应是发生热弹性失稳的主要原因。常将热流密度函数作为输入来模拟摩擦生热过程,顺序求解温度场和应力场分布。ZAGRODZKI P等[25]在假定摩擦衬片压力均布的基础上,建立以摩擦衬片和静摩擦片横截面中轴线为对称线的温度场有限元分析模型,针对二维瞬态摩擦生热引起的热弹性接触问题,利用有限差分法计算了多片制动器的瞬态温度场。GHADIMI B等[26]通过假定接触压力均匀、摩擦热的分配系数恒定的情况下对通风式制动盘进行了热-结构的间接耦合计算,分析通风式制动盘中的温度场和应力场变化。然而在实际工程问题中,均匀接触压力的假设忽略了温度场对结构的影响,一些学者进一步研究热流系数的变化在多场耦合模型中的应用。YANG Z Y等[27]在多场耦合建模中,考虑了制动和冷却过程中热流系数的变化,通过改变接触区单元上的热流值建立有限元热-结构耦合瞬态计算模型,得到湿式制动盘的温度分布。进一步通过线弹性力学分析制动盘周向应力分布,讨论制动盘疲劳裂纹产生和扩展的机理。

上述研究中多场耦合模型的间接耦合求解方式多适用于湿式制动器大载荷制动下的稳态问题。而在湿式多盘制动器摩擦热流的生成量较少时,由于无法忽略润滑油液对结构的应力作用,常常需要多物理场同时求解,即流场计算结果加载至固体上引起应力场变化,再反过来影响流场,反复迭代直至收敛。张家元等[28]采用直接耦合的方法,在考虑摩擦片和钢片摩擦产生的热分配以及摩擦片与沟槽内润滑油和外界空气的热交换基础上,对带有周向槽和径向槽的摩擦片在滑摩过程中的温度场和应力场进行仿真计算和分析。孙东野等[29]建立了轮边湿式制动器的多场耦合有限元模型,分析热-流场耦合下长时间高频制动中湿式轮边制动器的热可靠性,并分析热弹性失稳现象中对偶钢盘应力应变的分布,通过试验验证了对偶钢盘的翘曲特性。ZHANG C W等[30]通过理论计算不同工况下的制动时间,建立湿式多盘制动器总成结构的二维热机耦合模型,在考虑材料特性随温度变化的基础上,得到其总成结构的温度场和应力场分布,并研究滑动速度、制动压力和初始温度对不同工况下制动器摩擦性能的影响。图9为湿式多盘制动器网格模型、温度分布云图和应力分布云图。

图9 湿式多盘制动器网格模型、温度分布云图和应力分布云图

在湿式制动器多场耦合的数值模拟计算中,由于需要大量的计算资源支撑,受限于计算成本,很多学者采用了近似或简化方法:通过输入由初始接触压力计算得到的热流密度函数来模拟摩擦生热,采用顺序耦合的方法先计算温度场再计算应力场,亦或是通过建立二维模型替代三维结构计算连续制动工况下的热效应。其多种数值模型都有其局限性和前提假设存在,不能完全准确地描述制动过程中的摩擦生热和热机耦合现象。因此,如何基于实际工程问题,建立可靠的近似模型以及计算机的快速发展应用是未来制动器热机耦合研究的关键。

4 结语

随着交通、航空、船舶以及工程机械等行业的快速发展,对湿式多盘制动器的性能和可靠性要求越来越高,湿式多盘制动器的相关研究也随之得到进一步的延伸。随着研究的深入开展,针对湿式多盘制动器的设计,涉及领域也越发广泛,如机械学、动力学、传热学和材料学,同时新的基础理论模型和分析方法也在产生。本文针对湿式多盘制动器的设计,从摩擦对偶片表面接触建模、制动过程中振动及接合特性建模分析以及制动过程中热机耦合寿命预测建模分析等三个前沿研究领域进行了详细论述,为湿式多盘制动器的设计和研究提供参考。

同时,针对湿式多盘制动器的研究还有诸多亟需解决的问题。目前多数针对湿式多盘制动器的研究都没有引入准确的表面接触模型,而是使用Hertz接触模型近似或是基于微凸体表面均匀分布假设,这些理想模型的建立一般不具有普遍性。在湿式制动器动力学特性研究中,动力学模型的建立受到众多因素影响,理论模型常常基于多种工程近似。在湿式制动器多场耦合的求解中,多数研究将计算参数理论输入或是采用顺序耦合的方式,这些都会影响计算的准确性。最后,随着流体力学、热力学、接触模型以及摩擦机理等众多学科的发展和交融,可在有限元分析、流体力学和热力学发展基础上研究制动器多种复杂工况的散热机理;也可借助摩擦接触模型、动力学建模以及振动实验分析研究制动器的振动噪声产生机理和抑制因素。基于多场耦合研究、多目标参数优化以及优化算法发展研究结构参数对目标设计变量的影响,优化结构设计参数等都是今后湿式多盘制动器设计和研究的发展方向。