镍基高温合金GH4169电解加工残余应力研究

2021-12-27陆嘉文朱栋王福平任明珠庞曰群

陆嘉文,朱栋,王福平,任明珠,庞曰群

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.中国航发动力股份有限公司,陕西 西安 710021)

0 引言

镍基高温合金GH4169在高温下具有良好的综合性能,在航空发动机耐热零部件中具有重要的应用[1]。表面残余应力的大小与发动机核心部件的疲劳寿命密切相关,是发动机核心部件的一项重要指标[2]。近年来,国内外学者对残余应力在镍基高温合金中的分布有广泛的研究,对铣削[3]、磨削[4-5]、激光[6]、电解复合磁力研磨[7]等加工工艺所产生的残余应力都开展了相关研究。

X射线衍射法由于其无损性、操作便捷、速度快、准确度高,被广泛应用于残余应力的测量[8-9]。X射线衍射法结合电解加工方法测量金属深度方向的残余应力在国内外早有研究。SAHIN F等设计了一种用剥层法测量永磁体零件残余应力的电化学加工装置[10]。商执亿设计了一套电解加工腐蚀实验装置,满足高速钢残余应力测量的需要[11]。杜吉星等通过电化学剥层装置,对铣削铝合金板表层进行残余应力的测量[12]。

残余应力是加工表面的一个重要参数,其大小受加工参数影响。而电解加工中,电流密度对试件表面质量影响较大[13-14],因此分析电流密度对残余应力的影响对实际电解加工中电流密度的选取有一定的参考价值。本文针对GH4169磨削试件,采用自主搭建的电解加工实验平台,开展电解加工实验,控制表层微量去除,利用X射线残余应力分析仪测量不同深度以及不同加工电流密度下的GH4169试件,研究电流密度对残余应力的影响。

1 试验及检测装置

1.1 试验装置

电解加工是一种阳极溶解的加工方式,溶解速度与电流密度大小有关。

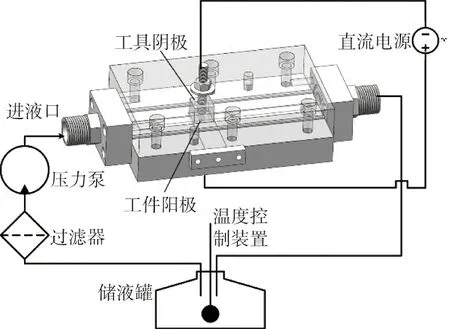

试验在自主搭建的电解加工系统中开展(图1),夹具体采用环氧树脂材料,具有良好的绝缘性和刚性,工具阴极与工件阳极之间能保持0.5 mm的初始加工间隙。电源采用6 kW的直流稳流电源,实验平台可控制加工过程中的压力、流量、温度和电解液纯度的稳定性。

图1 电解加工试验装置示意图

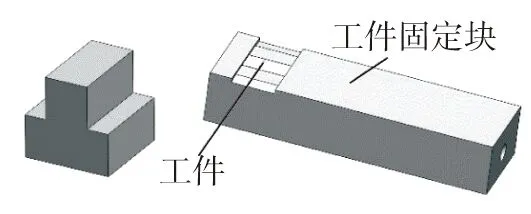

试件选用GH4169材料,测定材料的密度为8.11 g/cm3,试件上表面进行磨削处理,电解表面尺寸为5 mm×10 mm,高度10 mm(图2)。试件上表面与固定块流道面齐平,保证加工过程中产物的及时排出。

图2 GH4169磨削件及其安装定位块

1.2 检测装置

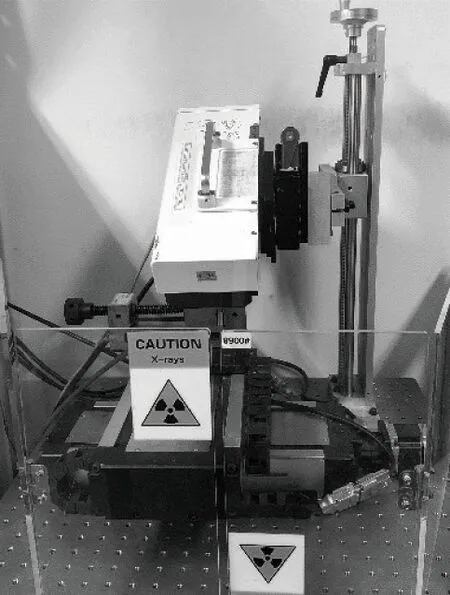

试验采用日本某公司的μ-X360型X射线残余应力分析仪(图3)。X射线残余应力分析仪是基于布拉格方程的测量分析仪器,其参数设置与材料有关。本文采用的试件材料为GH4169,选取镍合金模块。测量时用工装夹具安装试件,确保每次测量的位置相同。

图3 μ-X360型X射线残余应力分析仪

2 试验与分析

电流密度是电解加工的主要加工参数之一,故本文开展不同电流密度下电解加工试验,分析不同参数对试件表面残余应力的影响。

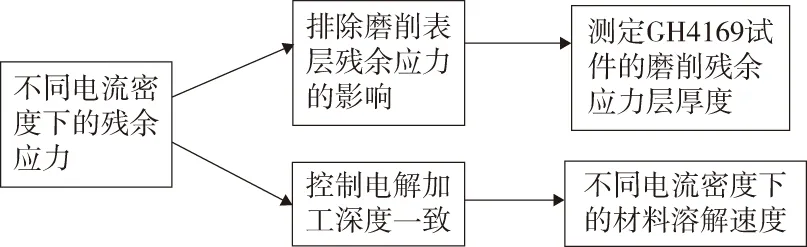

开展不同电流密度下的电解加工试验,需要考虑两方面因素(图4):1)排除磨削表层残余应力的影响。由于GH4169毛坯试件采用磨削制造,故表层存在磨削残余应力层。开展电解加工后的残余应力测定,材料去除深度必须高于该应力层的深度。因此,需要开展实验测定磨削应力层的深度。2)不同电流密度下的电解加工深度一致。加工深度取决于材料溶解速度和加工时间,当不同电流密度下的材料溶解速度确定时,可通过控制加工时间来保证加工深度相同。因此,需要开展实验测定不同电流密度下的材料溶解速度。

图4 电解加工试验策略

2.1 不同电流密度材料溶解速度测定

针对镍基高温合金材料,开展相同加工时间下不同电流密度的电解加工试验,确定不同条件下的阳极溶解速度。

试验所采用的电解液选用质量分数为20%的硝酸钠溶液,电解液初始温度为27 ℃。考虑到电源的功率问题,电流密度选取区间为2.5~95 A/cm2,通电时间取40 s。

加工前表面为磨削平面,忽略电解加工中沿流程的温升、气泡等因素的影响,假设电解加工后的试件加工面为面积不变的平面,故可以采用加工前后的质量差来换算加工深度:

其中:h为加工深度,μm;Δm为加工前后的质量差,g;ρ为材料密度;S为电解加工平面的截面积,取0.5 cm2。

在加工时间相同的情况下,开展了电流密度为2.5、5~95 A/cm2(步长为5 A/cm2)的电解加工试验,测得了试件加工前后的质量差Δm,通过深度换算公式得到试件的加工深度(图5)。深度随电流密度的增加而增长,当加工时间为40 s,电流密度为95 A/cm2时,加工深度为883.1 μm。

图5 相同时间、不同电流密度下工件的加工深度

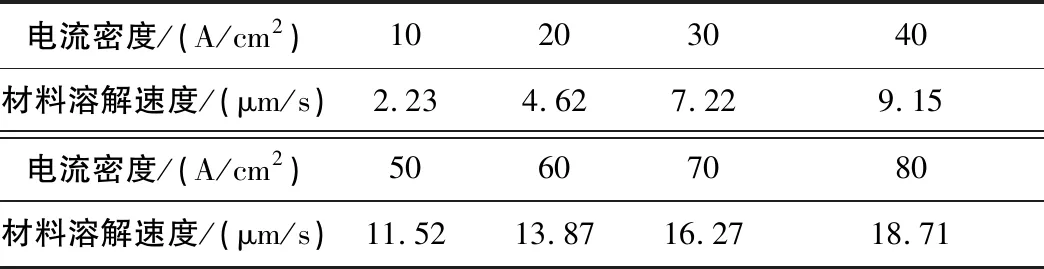

在相同加工时间下,材料溶解速度与加工深度成正比。通过计算,得到10~80 A/cm2的材料溶解速度(表1)。在加工深度确定的情况下,通过不同电流密度下的材料溶解速度,可得到相应的加工时间。

表1 不同电流密度下工件的材料溶解速度

2.2 GH4169磨削试件残余应力层深度测定

GH4169磨削试件存在磨削残余应力层,确定应力层深度对研究不同电流密度下的残余应力至关重要。

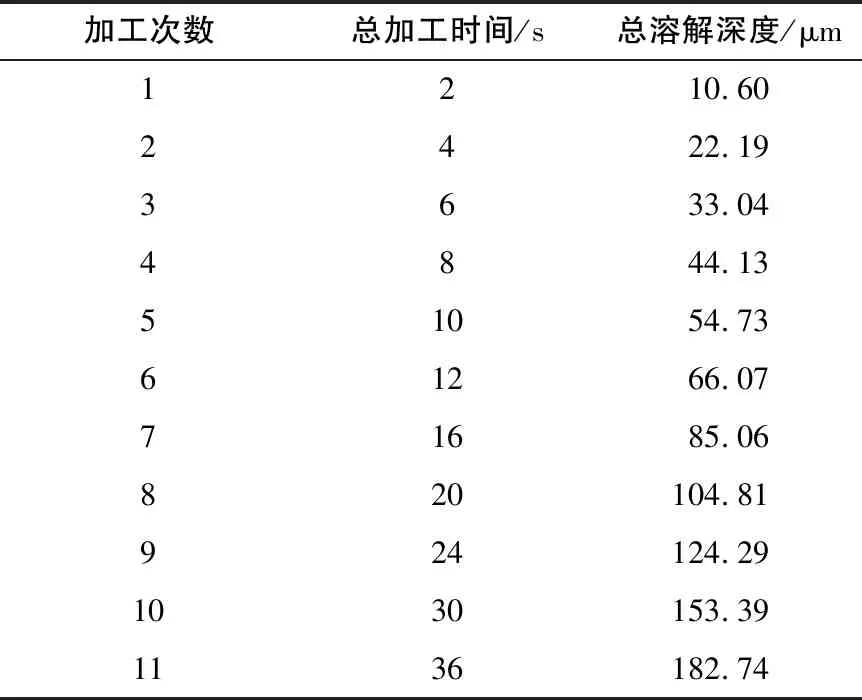

磨削试件的应力层深度一般在几十到几百μm之间。为了确定试件残余应力层深度,采用表层微量去除的方法获得试件沿深度方向的残余应力值。针对同一试件,每次电解加工10 μm左右的深度,测量试件加工面的残余应力值。在20 A/cm2电流密度下电解加工的试件表面质量较好,选用20 A/cm2作为试验的电流密度值。由20 A/cm2时的材料溶解速度,可以得到试件溶解10 μm深度所用时间约为2 s。当试件溶解后的残余应力值稳定于较小绝对值范围内后,适当增加溶解深度。共进行了6次2 s、3次4 s和2次6 s的电解加工试验,总加工时长为36 s。通过对电解加工后的试件进行测量计算,得到每次试验后试件的总溶解深度(表2)。

表2 同一试件不同总加工时间的总溶解深度

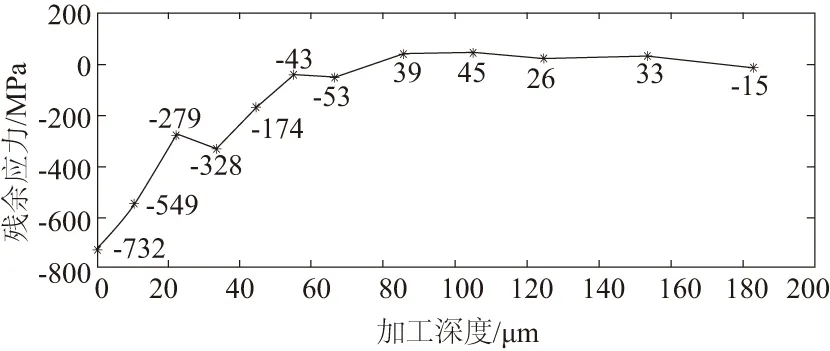

用X射线残余应力分析仪对每次加工后的试件进行测量(图6),随着加工深度的增加,残余应力σx逐渐减小,然后稳定在较小绝对值范围内,应力分布符合GH4169磨削件残余应力分布规律。当加工深度>50 μm时,残余应力σx基本稳定,应力层深度约为50 μm。

图6 同一工件不同加工深度下的残余应力

2.3 电流密度对残余应力的影响

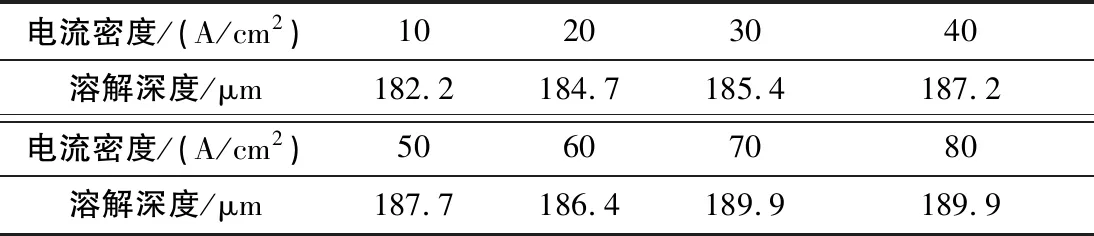

为消除GH4169磨削试件表层残余应力的影响,控制电解加工深度远大于残余应力层深度,取溶解深度为180 μm左右。通过不同电流密度下的材料溶解速度,确定10~80 A/cm2下的加工时间为80 s、40 s、26.7 s、20 s、16 s、13.3 s、11.4 s和10 s,控制电解加工深度一致。对电解加工试验后的试件进行测量计算,得到试件的实际溶解深度(表3),溶解深度有效控制在180~190 μm范围内。

表3 不同电流密度的溶解深度

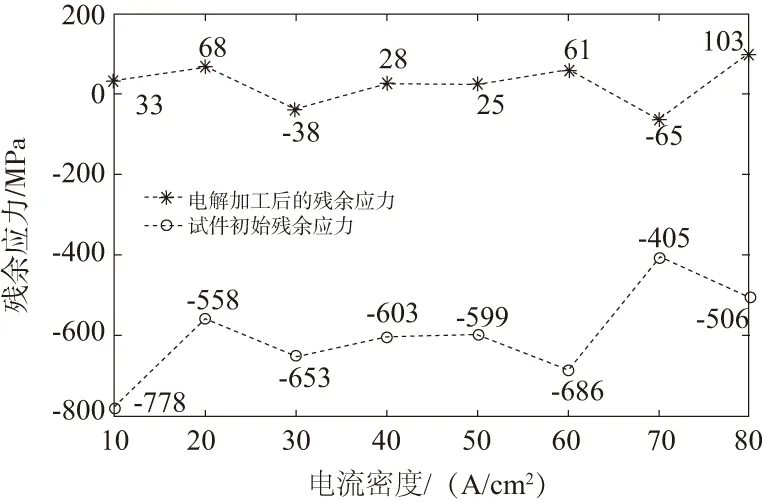

通过X射线残余应力分析仪对不同电流密度下电解加工前后试件的残余应力σx进行测量(图7),各工件的初始残余应力σx在[-405,-778] MPa区间范围内,表面存在较大残余压应力。在不同电流密度下电解加工后,表面残余应力σx范围减小到[-65,103] MPa,残余压应力数值大大减小。不同电流密度下电解加工试件的残余应力σx波动较小,可认为电解加工不引入附加残余应力。

图7 不同电流密度相同深度加工前后残余应力对比

3 结语

本文针对镍基高温合金GH4169开展不同电流密度和溶解深度的电解加工试验。根据试验和检测结果,可以得到以下结论:

1)使用的GH4169磨削件的残余应力层深度为50 μm左右。

2)开展不同电流密度下、材料溶解深度约为180 μm的电解加工试验,试件残余应力σx从磨削表面的[-405,-778] MPa下降到电解加工后的[-65,103] MPa,残余应力σx数值减小;不同电流密度下加工试件表面残余应力σx数值波动较小,可认为电解加工不引入附加残余应力。