商用车气压制动系统快放阀优化设计

2021-09-16霍皓灵吴庆定

霍皓灵,吴庆定,陈 华,邹 敏

(1.中南林业科技大学 机电工程学院,湖南 长沙 410004; 2.东科克诺尔制动系统有限公司,湖北 十堰 442000)

引言

随着汽车市场快速发展,人们对车辆安全性的要求也随之不断提高[1]。制动系统是汽车的重要组成部分,其作用是使汽车减速或在最短的距离内停车,其性能的好坏会直接影响汽车的运行安全和制动的可靠性[2-3]。中、重型汽车前后桥间距较长,从而导致联接管路较长,会造成制动传输的延迟和波动。为了缩短排气距离,加快排气速度,中、重型汽车会在制动系统中加入快放阀[4],本研究对某型号快放阀出现的解除制动时进气口与出气口排气不同步从而导致的排气延迟问题进行分析,深入研究快放阀的结构参数对快放阀排气延迟的影响,进而提出结构优化解决方案。

国内外学者对于气压制动系统阀类部件的相关研究较少,有限的研究也以动态特性为主,很少涉及到阀类部件排气响应时间。其中,李保平等[5]对快放阀的压力响应特性进行了研究,利用Simulink平台建立仿真模型对快放阀的动态特性进行了仿真分析,并通过与试验结果相对比得出了不同条件下快放阀的压力响应曲线;方桂华等[6]利用AMESim建立了继动阀动态模型以及气压制动系统整体模型对继动阀的动态特性进行了研究;程洪杰等[7]建立了调压阀的AMESim仿真模型并分析了其静、动态特性,分析了调压响应特性参数影响规律。

1 工作原理

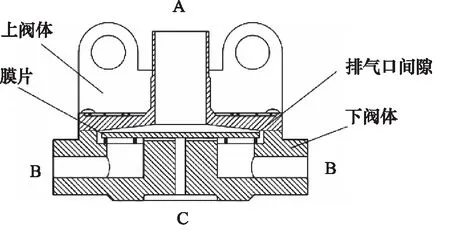

1.1 快放阀的主要结构

快放阀的主要结构有上阀体、下阀体和膜片。上阀体通过管路与双腔制动阀相连,下阀体则是通过ABS调压阀连接前桥两制动气室或直接接前桥两制动气室。

图1 快放阀的主要结构

1.2 膜片的数学模型

1) 膜片运动方程

膜片是快放阀中的重要元件,工作过程中膜片会频繁弯曲,膜片的参数选择不当会导致膜片的破裂失效从而导致快放阀的失效。制动过程中快放阀膜片处于下阀体上,仅膜片边缘部分向下弯曲,膜片在压差较小时可以弯曲到接触膜片支撑筋而不再运动,所以只能得到近似的膜片运动方程[5]:

(1)

式中,pup—— 膜片上腔压力

pdown—— 膜片下腔压力

m—— 膜片的质量

Fm—— 膜片的变形力

y—— 膜片的有效位移

A1—— 有效工作面积

Cv—— 速度阻尼系数

2) 膜片变形方程

快放阀动作时膜片的变形范围较小,不考虑拉压应力,可以近似采用[8-9]:

(2)

得到弹性薄板小挠度弯曲问题的基本微分方程[10]:

(3)

固定边界条件为:

(4)

式中,D—— 板弯曲刚度

r—— 半径

q—— 横向载荷

E—— 膜片材料弹性模量

h—— 膜片厚度

ω—— 膜片挠度

μ—— 泊松比

3) 膜片的有效面积

汽车制动过程中压缩空气会推动膜片上下运动,从而实现进、排气状态的转换,在此过程中膜片会发生一定的变形,有效工作面积会发生变化。通过分析膜片在阀体内的运动,能够发现有效工作面积是随着膜片运动位移的变化而改变的,并且与气隙宽度有很大的关联。所以快放阀膜片处进出口的气体流通面积并非定值,进气流通面积会随着快放阀膜片位移的变化而改变。将快放阀膜片进气口视为阀口,计算流过快放阀进气口的气体质量流量A为式(5)结果的最小值:

(5)

式中,Q—— 快放阀流量系数

D1—— 阀口直径

D2—— 膜片直径

x—— 膜片与上阀体间隙

2 快放阀压力响应特性的影响因素分析

AMESim软件是专注于机械、液压、气压等领域的多学科领域复杂系统建模仿真平台,能够从元件本身结构出发,考虑摩擦、气体本身的特性、温度等非常复杂的建模部分,用户可以以此为基础建立系统模型,进行仿真模拟计算并进行深入分析,研究任何元件或系统的稳态和动态性能[10]。根据快放阀的工作原理与结构特性,在AMESim中利用信号、机械、气动库搭建如下AMESim模型。

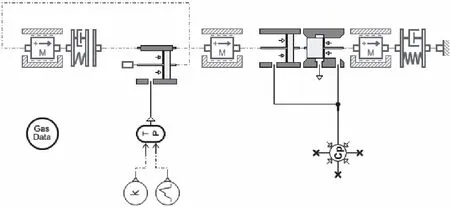

2.1 模型建立

基于数学模型,利用AMESim软件对快放阀的内部构造进行模型建立。其中脚制动阀的输出口所排出的气压通过信号库中的气压信号表示,出气口连接一个可变气室,通过可变气室所得特性曲线来分析快放阀性能,建立模型如图2所示[11-12]。

图2 快放阀AMESim模型

目前,我国重型汽车气制动系统的行车制动气压普遍采用850 kPa。所以在进行仿真模拟时,设置快放阀的控制气压,即所输送的气压升至850 kPa,保持2 s,再从850 kPa降回。

根据实际拆解,快放阀的结构参数主要包括上、下阀体质量、膜片厚度、膜片质量、有效进气口面积、有效排气口面积、接头直径、排气口气隙宽度等,量取相关数据作为仿真参数。基于仿真试验得到快放阀的动态压力响应曲线,分析不同条件下快放阀的排气曲线,得到对快放阀排气延迟影响较大的因素。

2.2 排气口流通面积的影响

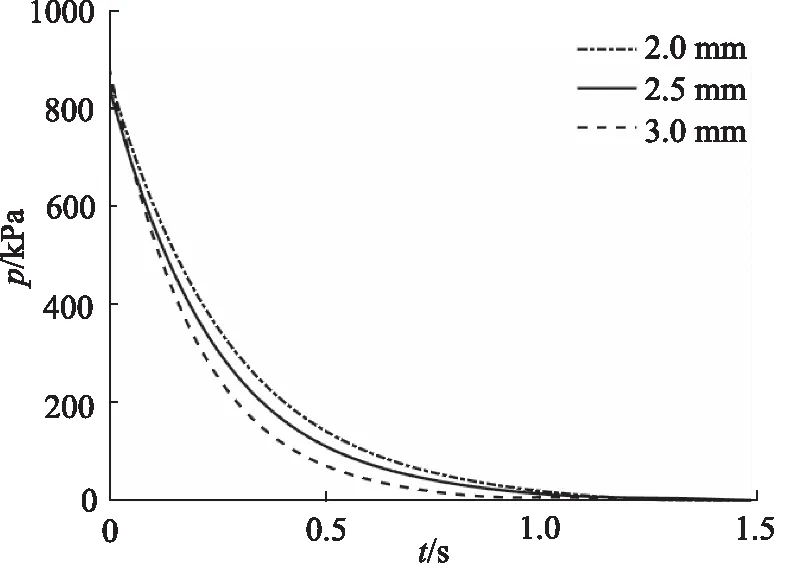

排气口气隙的大小会影响排气口的实际流通面积,对排气时的压力性能起关键作用。由于在试验中直接测量相关数据十分困难,所以通过模拟仿真的方式,直接改变快放阀气隙大小来研究排气口气隙大小对快放阀压力特性的影响。基于目前市面上的主流快放阀气隙宽度的设计,选取2.0,2.5,3.0 mm作为仿真试验参数。

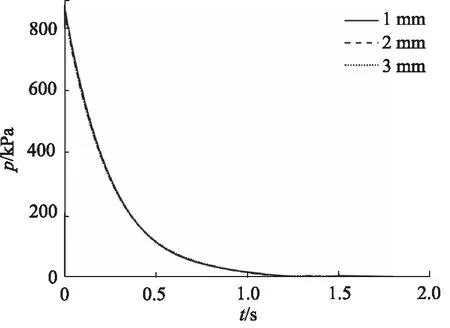

图3为气室初始压力为850 kPa时,排气口气隙宽度分别为2.0,2.5,3.0 mm时的变化曲线。

由图3所示,排气口气隙宽度对快放阀压力响应有着较大影响。快放阀的排气速率随排气口气隙宽度的增大而提升,排气时间随气隙宽度的增大而缩短;同时,随着排气口气隙宽度增大,对排气压力响应时间的影响逐渐缩小。与文献[13]得出的试验结果一致,排气口气隙的数值增大会导致膜片振动加剧、稳定性降低,膜片的响应时间也越长。

图3 排气口气隙宽度的影响

2.3 膜片厚度的影响

快放阀工作过程中橡胶膜片会频繁弯曲,橡胶材质能够保证及时响应脉冲压缩空气的喷吹,但是在脉冲之后却存在一定的膜片波动现象,所以膜片的参数选择不当会导致膜片的破裂失效。

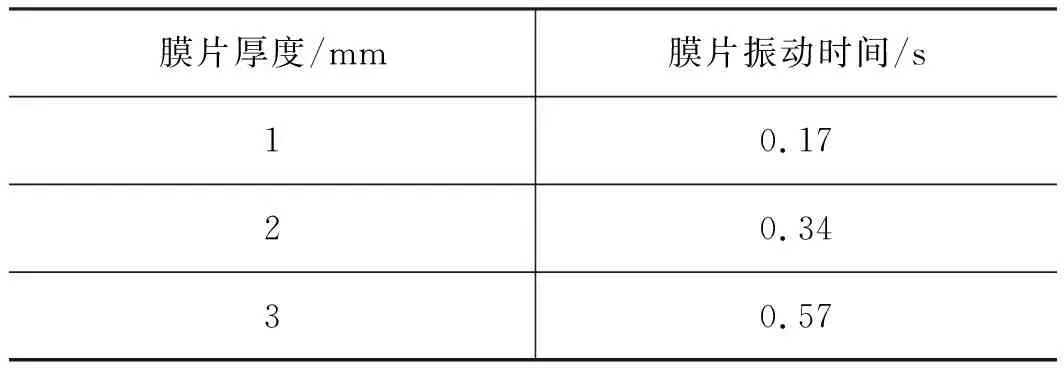

选取市面上常见的1,2,3 mm 3种不同厚度的膜片进行对比仿真试验,得到快放阀排气响应曲线如图4所示,膜片持续振动时间如表1所示。

表1 膜片振动响应时间表

由图4可知,不同厚度膜片的压力响应曲线拟合程度较高,但是膜片振动时间呈现出膜片振动时间随着膜片厚度的增加大幅增加的趋势,这说明适当增加膜片的厚度可以提高膜片强度,但是会导致膜片的波动更加剧烈。膜片的振动加剧会导致膜片易于破裂,寿命缩短。所以选择合适厚度的膜片对快放阀的排气压力特性有着较大影响。

图4 不同膜片厚度下的压力响应曲线

2.4 快放阀下阀体有效排气面积的影响

快放阀下阀体排气阀口处,存在托住膜片的支撑筋以及对应的内陷高度,不同型号快放阀下阀体的设计存在一定差异。通过拆解市面上主流的快放阀可以发现,如图5所示,支撑筋面积不同也就是排气的有效面积不同,并且不同型号的快放阀在下阀口的内陷高度上也有所差异。

图5 快放阀拆解实物图

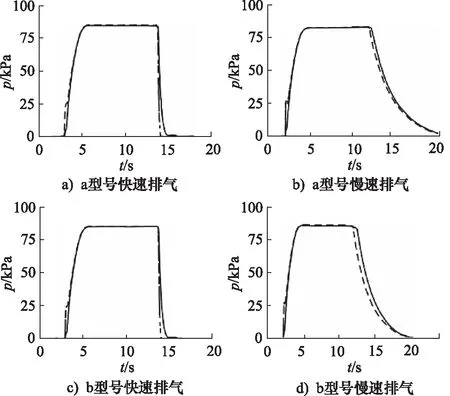

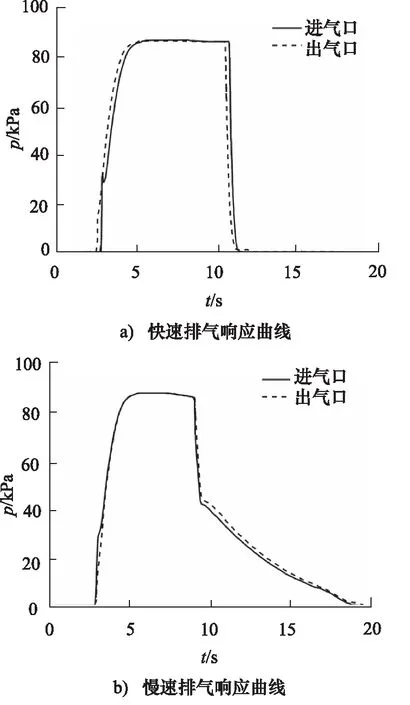

通过对比观察a和b两种型号快放阀的压力响应曲线图,可以发现其在快速排气的情况下(左侧图)曲线基本一致,但是在慢速排气的情况下(右侧图)存在较大差异。经过多次试验,测得a型号的快放阀慢速排气的延迟均值约为65 kPa,b型号的慢速排气延迟均值约为152 kPa。通过试验测量不同型号a和b快放阀的排气情况,可以发现下阀体的有效排气面积对快放阀的排气延迟有较大影响。

3 正交试验

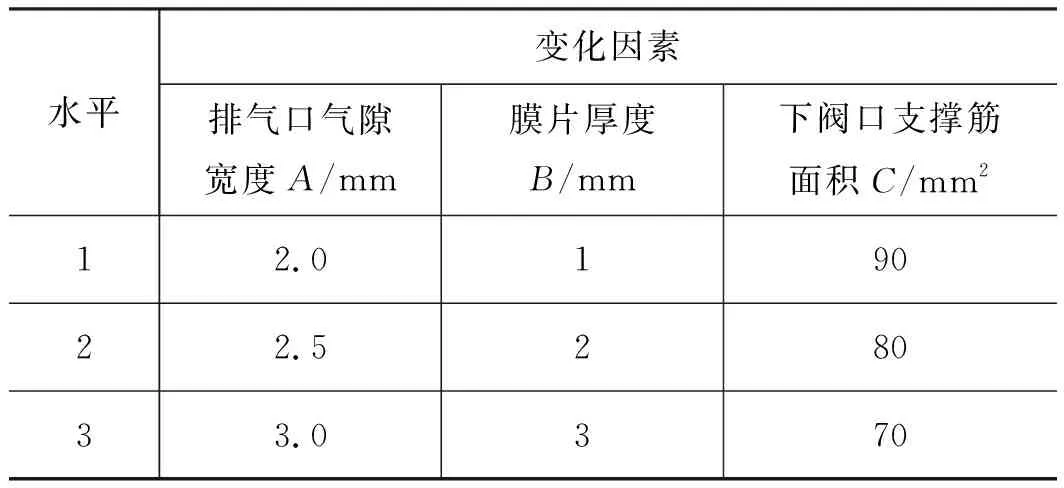

正交试验法是一种研究多因素多水平的试验设计方法。首先分析试验指标并挑选因素,然后设计正交试验表,明确试验方案,最后进行试验并对试验结果进行验证、分析。通过前面的仿真及试验分析选定以下快放阀的结构参数作为试验因素:膜片与上阀体之间的排气口气隙宽度A、膜片厚度B、下阀口支撑筋面积C,考虑到实际需要以及加工的可能性,选取每种因素3个水平,所选因素以及取值如表2所示。

图6 a,b型号快放阀压力响应曲线

表2 正交试验因素水平表

4 试验设置

4.1 试验设计

分别测量解除制动后的快速排气和慢速排气压力随时间变化的响应曲线,研究在放气过程中快放阀的压力响应特性,试验选用的入口接头直径为10 mm。

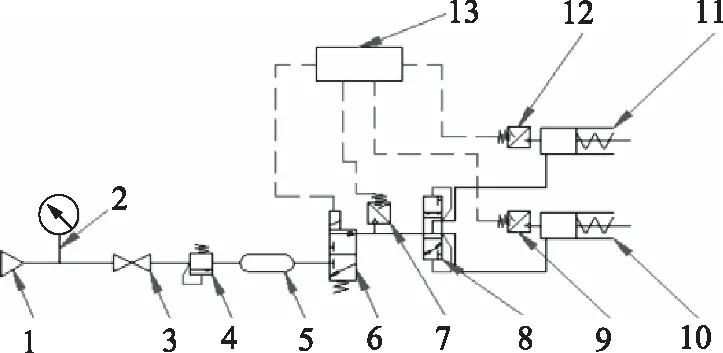

4.2 试验过程

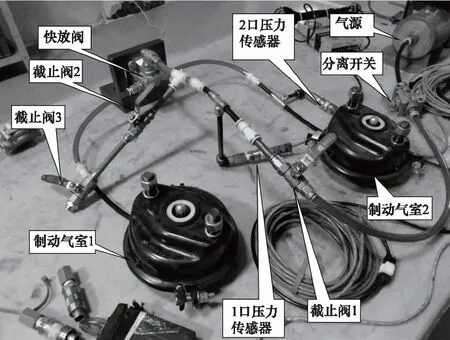

排气响应试验过程:首先打开开关阀,关闭截止阀2;打开分离开关,通过快放阀给制动气室充气,调整气源,至稳定气压(850 kPa)保持0.8 s。然后迅速关闭分离开关,快速排气试验是让快放阀从分离开关快速排气,慢速排气试验则是从部分开启的截止阀3慢速排气。用数据采集系统记录整个过程快放阀各口气压随时间变化的曲线,接线如图7所示,测试平台如图8所示。

1.气源 2.压力表 3.开关阀 4.限压阀 5.气室 6.控制阀7.快放阀 9、12.压力传感器 10、11.制动气室 13.数据采集图7 试验接线图

图8 快放阀气压测试平台

5 正交试验结果分析

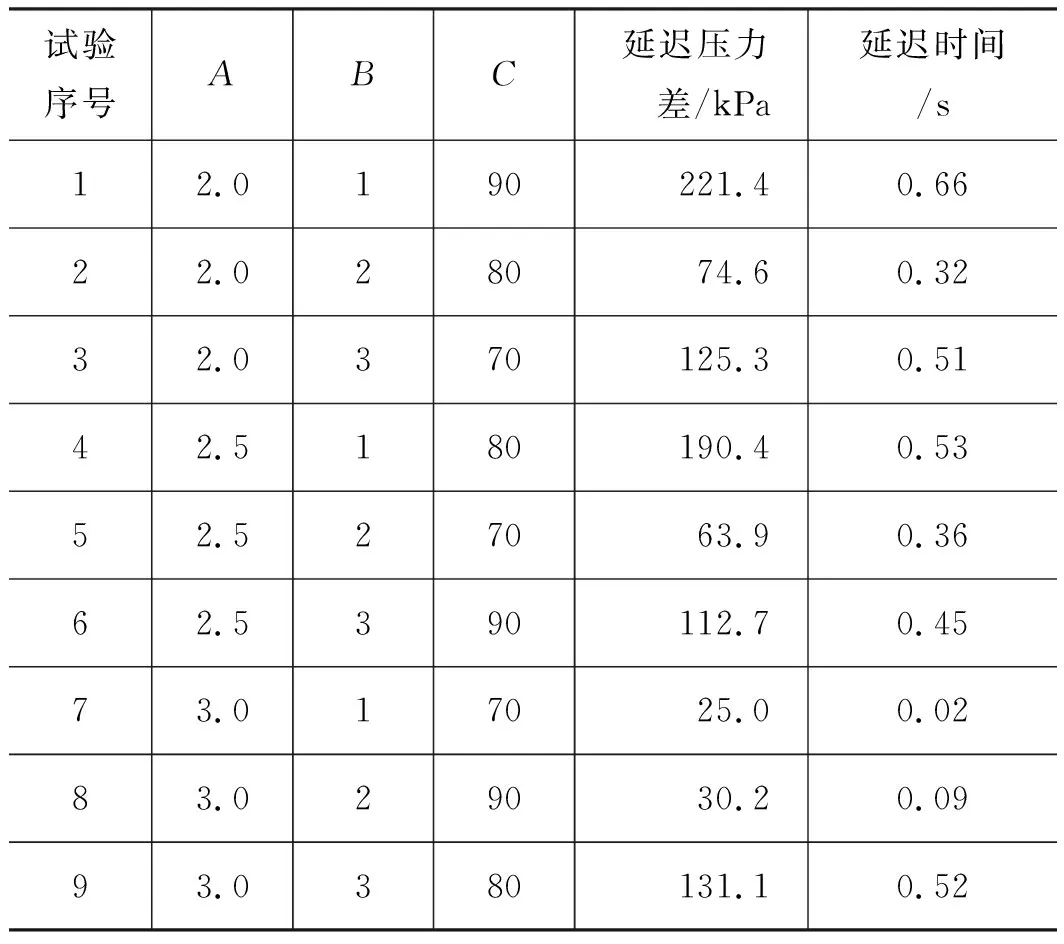

评价指标选取快放阀进气口与排气口之间的排气压力差和延迟时间,9个快放阀结构参数的试验结果,如表3所示。

表3 快放阀正交试验结果

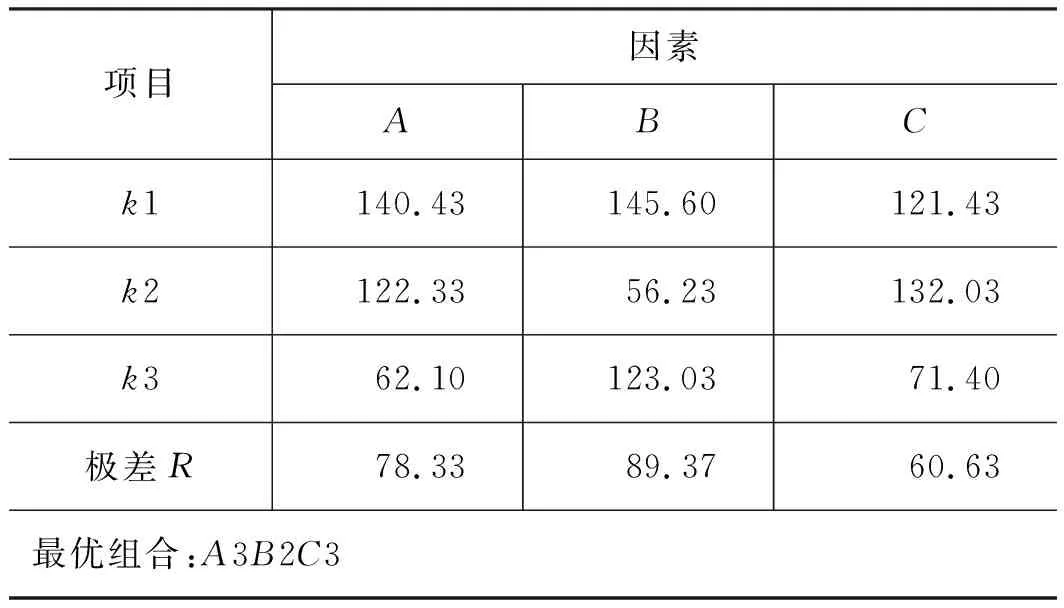

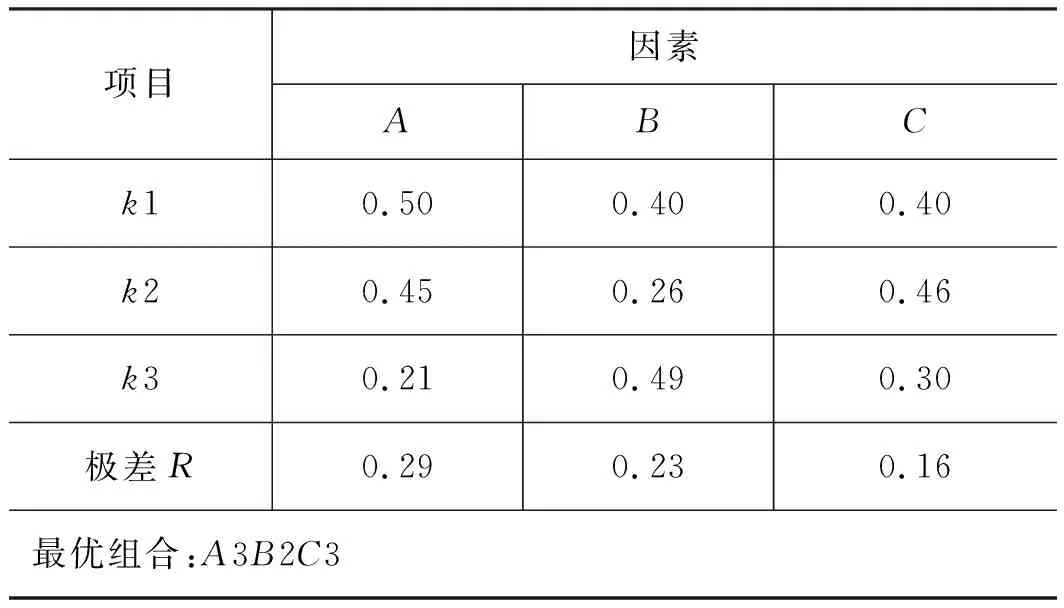

为了评价3个结构因素对快放阀排气延迟压力与延迟时间的影响,寻求排气延迟的原因并优化快放阀结构,对正交试验进行了极差分析。通过极差分析可以得出各指标对试验结果的影响大小,极差越大的因素在试验范围内的变化对试验指标结果的影响越大。其中,k1,k2,k3分别为各参数在水平1,2,3下仿真指标的均值,R为各参数均值的极差[14]。

极差结果如表4、表5所示,由极差趋势可以看出决定快放阀延迟气压大小的因素因子主次顺序为B>A>C,依次为膜片厚度B、排气口气隙宽度A、下阀口支撑筋面积C;决定快放阀气压延迟时间的因素因子主次顺序为A>B>C,排气口气隙宽度A、膜片厚度B、下阀口支撑筋面积C。最佳试验组合为7。

表4 延迟气压极差分析结果

表5 延迟时间极差分析结果

分析试验数据发现存在个别压差极高的情况,都是下阀口排气面积大并且膜片厚度小的情况。经过多次试验验证得到结论:快放膜片受上、下腔压差和自身变形力作用,会产生剧烈的上下波动。开始制动时,进气口巨大的压差快速冲击膜片会使膜片陷入到下阀体的中心部位,下陷距离为从中心部分的上平面到支撑筋的距离。

当进气口快速排气时,由于上腔气压迅速下降,巨大的压差快速冲击膜片,外沿膜片迅速将中心部位膜片带离阀口,排气阀口快速开启,下阀体两口的气压几乎同步下降;当进气口慢速排气时,膜片在进气口气压作用下,中心部位不仅下沉较深,而且挤入支撑筋之间空隙的膜片面积及深度较大。

所以,增加有效面积一方面会增大单位时间内的气体流量,另一方面则可能会导致膜片内陷,影响排气从而导致更大的延迟。考虑到工程实际情况,同时结合上述各参数分析,进而确定快放阀的结构优化设计最终方案。

6 优化设计与试验验证

解除制动时要想快速打开排气阀口,一方面要克服膜片脱出空隙的较大阻力,另一方面要消除膜片较大的变形,需要有较大的上下压差,这会使下阀体两口气压下降延迟较多。所以想要降低解除制动时的排气延迟,应当尽量减少膜片在排气口的变形量以及膜片变形力。

由此提出快放阀的结构优化改进方案:下阀体降低排气有效面积同时降低支撑筋到阀口的深度。确定优化组合为:A3B2C3,即排气口气隙宽度为3 mm,膜片厚度为2 mm,下阀口支撑筋面积70 mm2。

为验证优化方案的可行性,在现有快放阀的基础上进行模拟结构改制试验,将内陷距离磨平换上同高度的带通气孔的垫片,膜片换成外侧厚度为1 mm,内侧厚度为2 mm的橡胶膜片,保持其他变量不变,得到试验延迟压力差均值为25 kPa,延迟时间均值为0.023 s。

7 结论

通过正交试验将商用车气压制动系统快放阀结构进行优化,并对快放阀优化前后的性能进行对比研究,得出以下结论:

(1) 快放阀延迟气压大小的因素主次顺序为B>A>C,即依次为膜片厚度B、排气口气隙宽度A、下阀口支撑筋面积C;决定快放阀气压延迟时间的因素主次顺序为A>B>C,即排气口气隙宽度A、膜片厚度B、下阀口支撑筋面积C;

(2) 最优快放阀结构的排气口气隙宽度为3 mm,膜片厚度为2 mm,下阀口支撑筋面积70 mm2;

(3) 通过快放阀结构的参数优化,可有效降低排气延迟气压与时间,压差同比降低约110 kPa,时间缩短0.65 s,使制动系统可靠性显著增强。

图9 优化后快放阀气压响应曲线