基于AWE 对两种裂解气阀阀体结构的分析

2019-07-02王建强

王建强

(1.北京航天石化技术装备工程有限公司,北京 100076;2.北京航天动力研究所,北京 100076)

随着百万吨级乙烯装置的出现,与之相适应的大型裂解炉技术也得到了长足进步,裂解气阀主要应用于裂解炉装置中,是裂解工艺的核心设备之一,其安装在裂解炉出口,控制裂解炉和下游设备的通断。阀体作为裂解气阀的重要承载基体,其性能稳定、安全,是确保裂解气阀正常运行的前提。由于裂解气阀阀体结构复杂,需要基于AWE协同优化分析平台进行阀体结构分析,以优化阀体结构性能。笔者结合镇海炼化项目10 号炉48寸裂解气阀的实际使用工况(阀腔温度343 ℃,压力0.5 MPa(g),流道温度208 ℃,压力0.36 MPa(g)),首先对米字形阀体结构进行优化设计,以阀体集中应力处的最大等效应力为目标函数[1],结合阀体壁厚、筋板厚度和筋板位置等参数进行有限元优化分析设计,得到米字形阀体最优化结果;然后采用相同的优化分析方法,对井字形阀体结构进行有限元优化计算得到井字形阀体最优化结果;对比井字形阀体和米字形阀体的等效应力分布情况,优化分析两种阀体结构的应力分布情况。

1 阀体材料性能

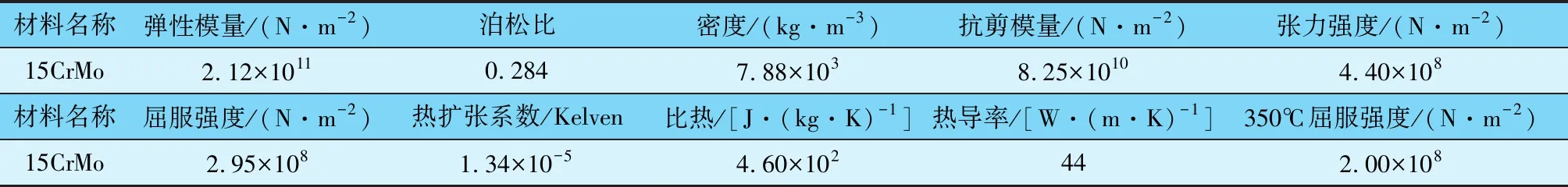

阀体材料为15CrMo,材料参数见表1。

表1 阀体材料参数

2 阀体结构模型

阀体模型在ANSYS Workbench中建立。由于裂解气阀为多零件结构,阀体上有涉及与其他零件对接的结构,在不对阀体应力有较大影响的前提下对阀体进行了一定的简化,米字形和井字形阀体模型见图1。

图1 裂解气阀阀体模型

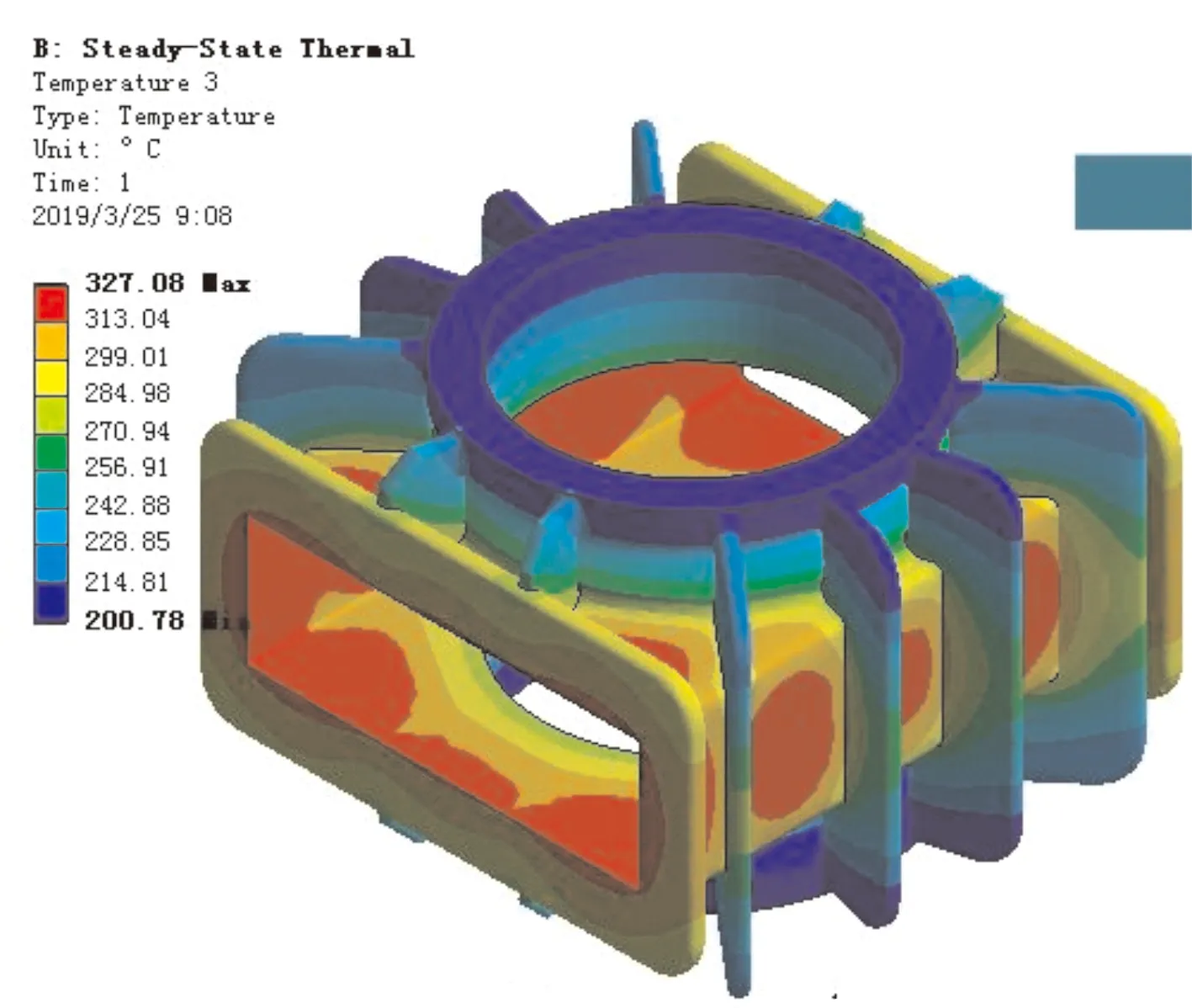

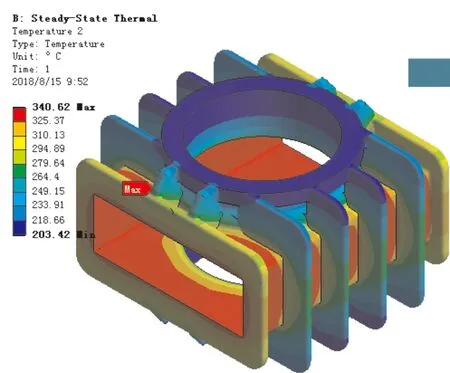

3 阀体温度场计算

裂解气阀内工作介质为高温气体,在运行工况下阀腔内部充满高温工作介质,热量通过对流换热和热传导向外传递,阀内介质与阀体间对流换热系数为40 W/(m2·℃),阀体与外部大气间换热系数为7.42 W/(m2·℃),按工作工况对阀体进行稳态热分析,米字形阀体和井字形阀体的温度分布见图2和图3。

图2 米字型阀体温度分布

图3 井字形阀体温度分布

结果显示,米字形阀体和井字形阀体的最高温度点位于阀腔内壁,最低温度点位于筋板与法兰的连接处。

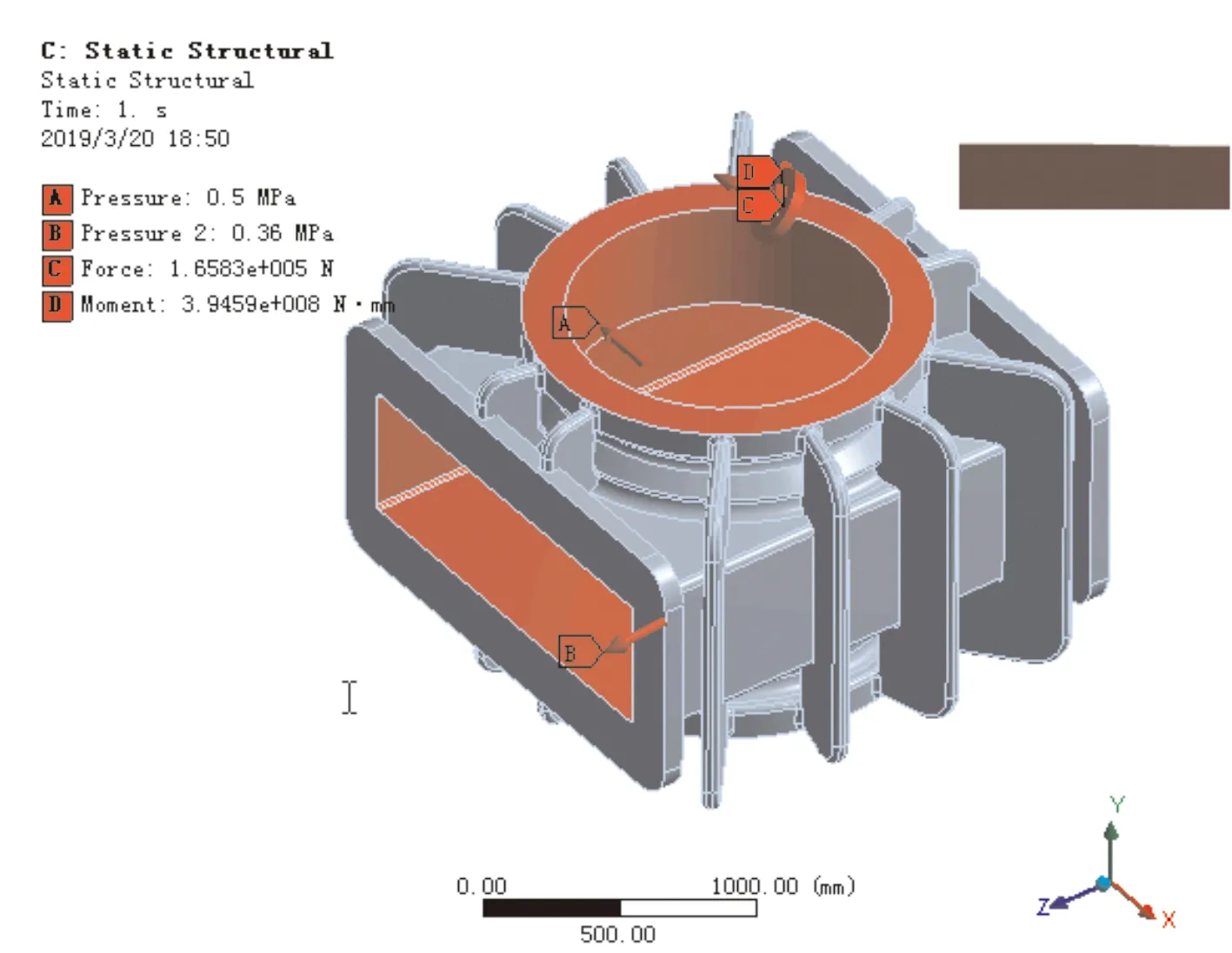

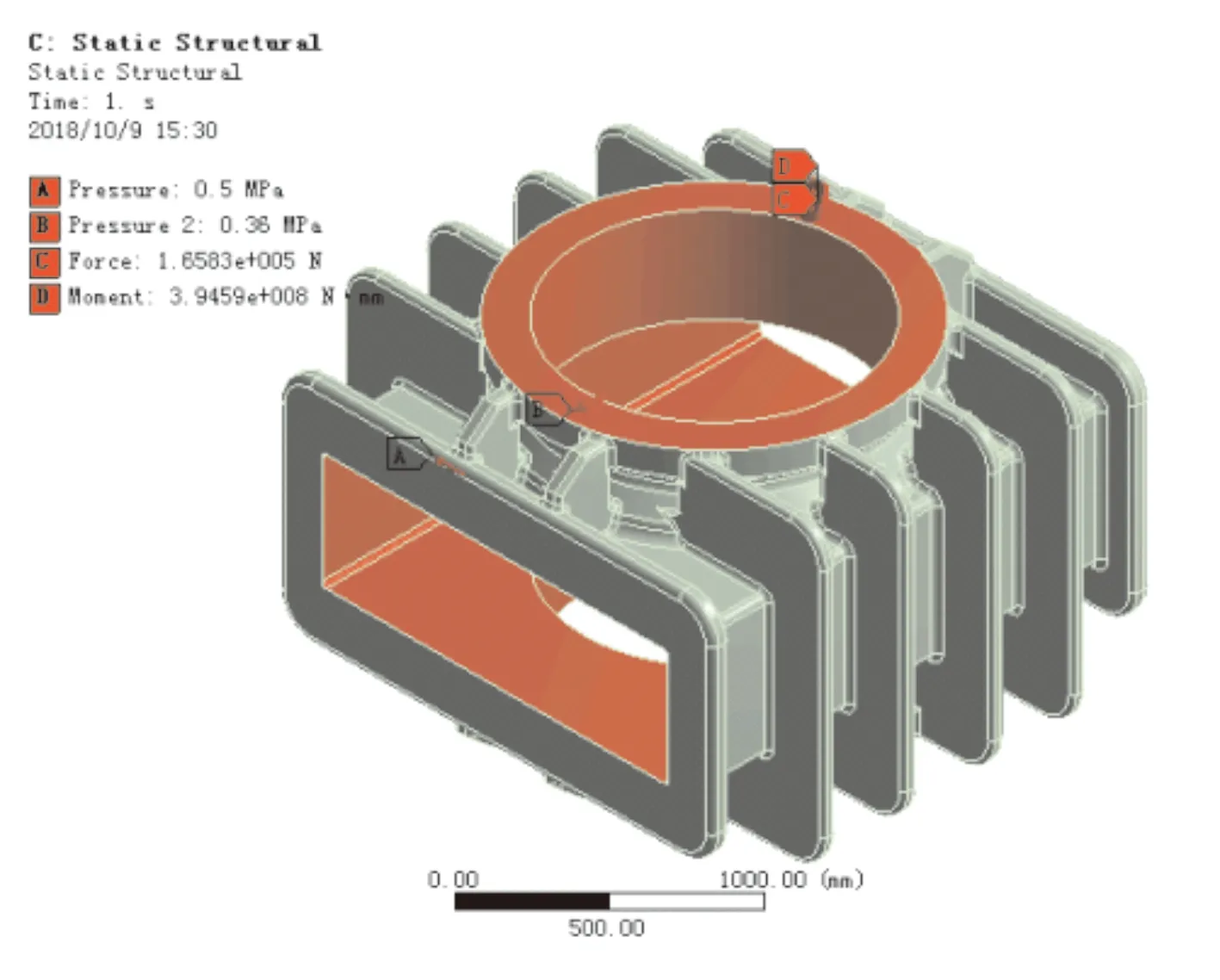

4 阀体边界条件和载荷

裂解气阀在线运行时管线内压为0.36 MPa(g),阀腔内压为0.5 MPa(g),管线对阀门法兰的作用载荷见表2,阀门的出口法兰端面施加固定约束,忽略中法兰螺栓预紧力和阀体自重。米字形阀体和井字形阀体载荷见图4和图5。

图4 米字形阀体载荷情况

图5 井字形阀体载荷情况

表2 法兰上的管道载荷

5 米字形阀体强度的有限元分析

本文进行米字形阀体结构优化分析,得到米字形阀体等效应力最小化的最优化结构参数,同时研究米字形阀体结构和井字形阀体结构在相同材料、相同工艺参数和面心距尺寸条件下,两种阀体各自在最优结构参数时应力分布效果,首先将基于米字形阀体结构进行有限元优化设计。

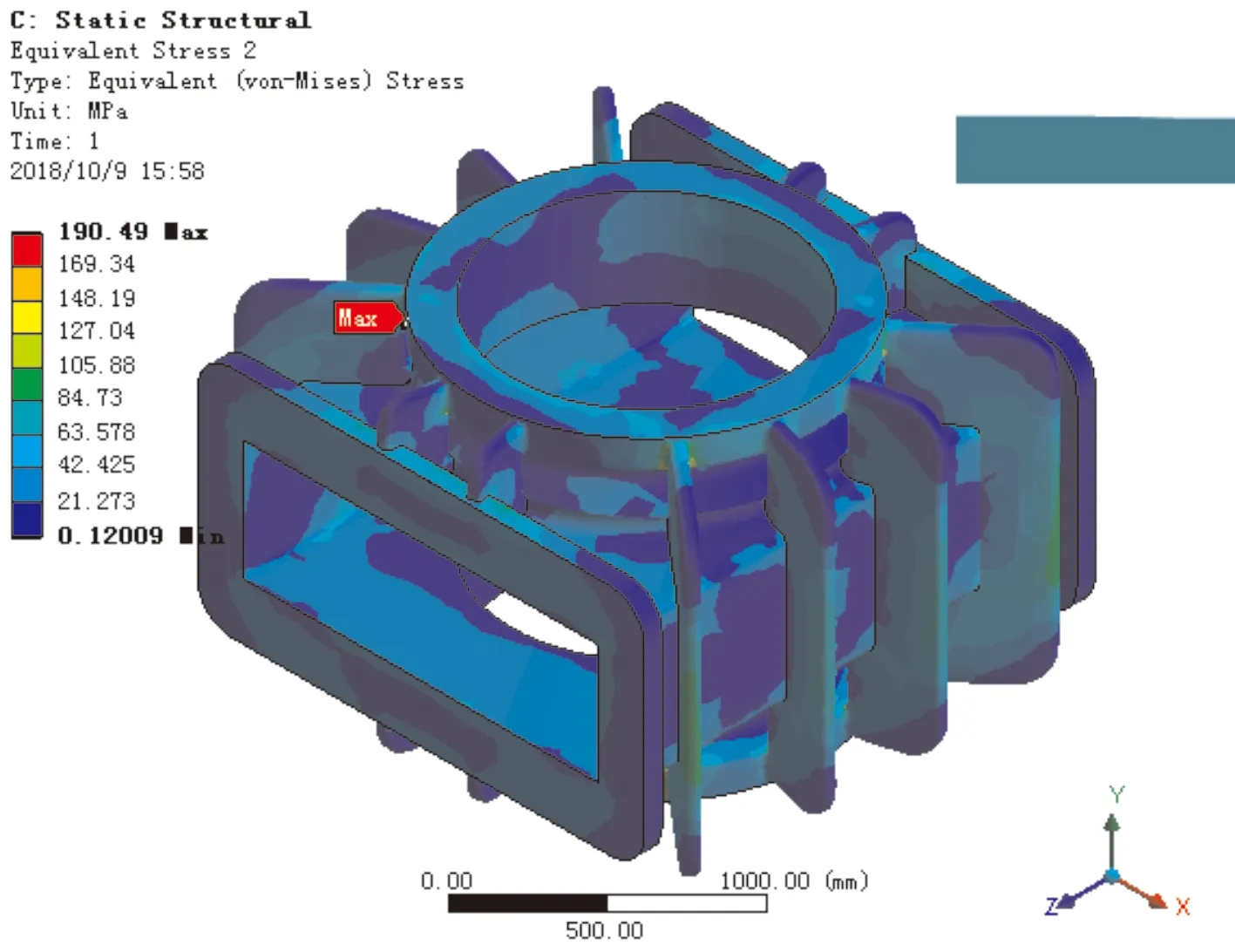

5.1 米字形阀体优化分析计算结果

按照第四强度理论求得米字形阀体等效应力(见图6),阀体最大等效应力为190.49 MPa,最大等效应力接近于阀体材料设计条件下的屈服强度范围。由于进出口法兰与筋板的相贯位置壁厚和形状都有突变,因此在该位置会产生明显的应力集中问题[2]。为提高阀门的安全性、可靠性和经济性,有必要对阀体进行结构优化以改善阀体应力集中情况。

图6 阀体等效应力分布云图

5.2 米字形阀体优化分析

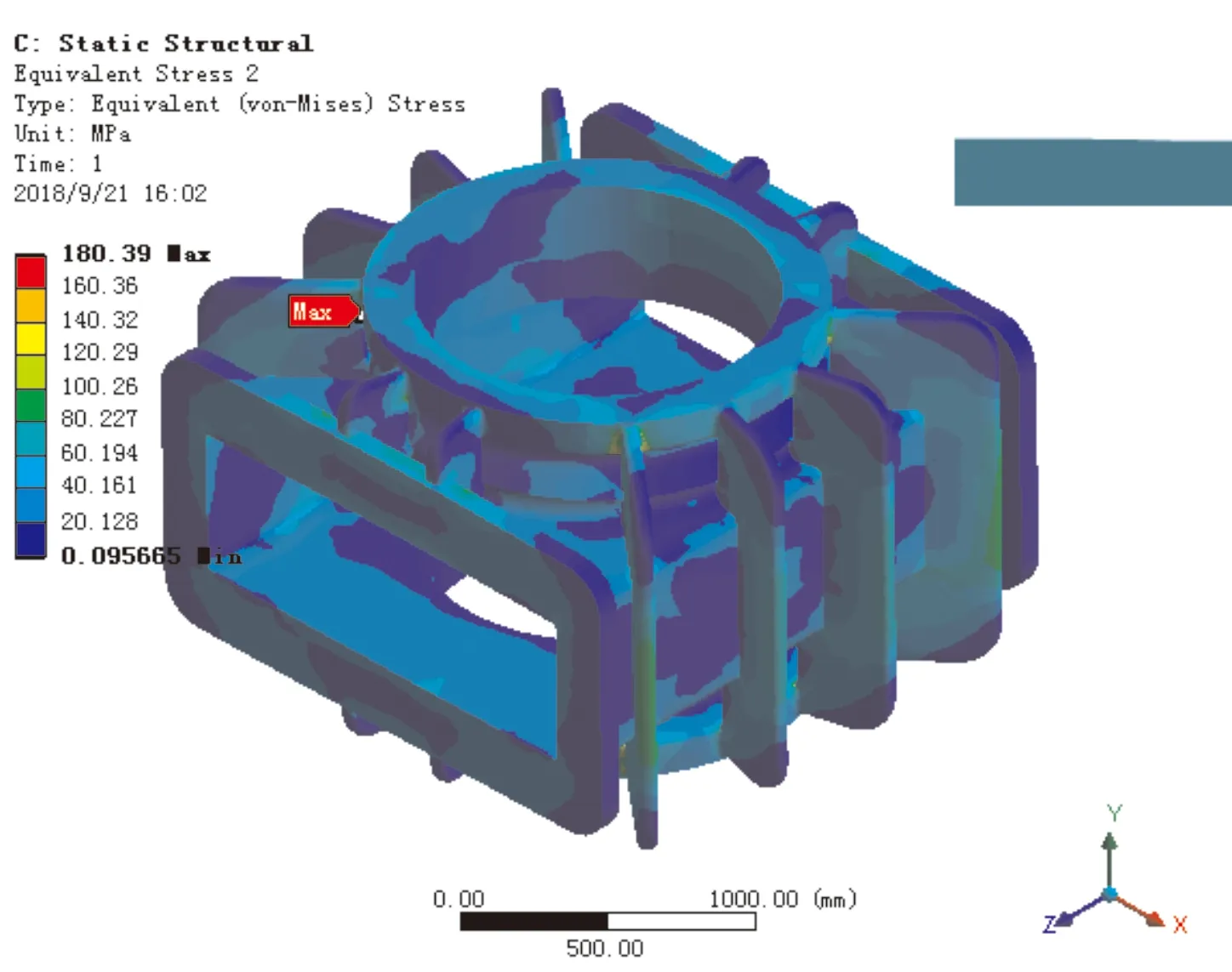

5.2.1影响阀体结构强度的参数

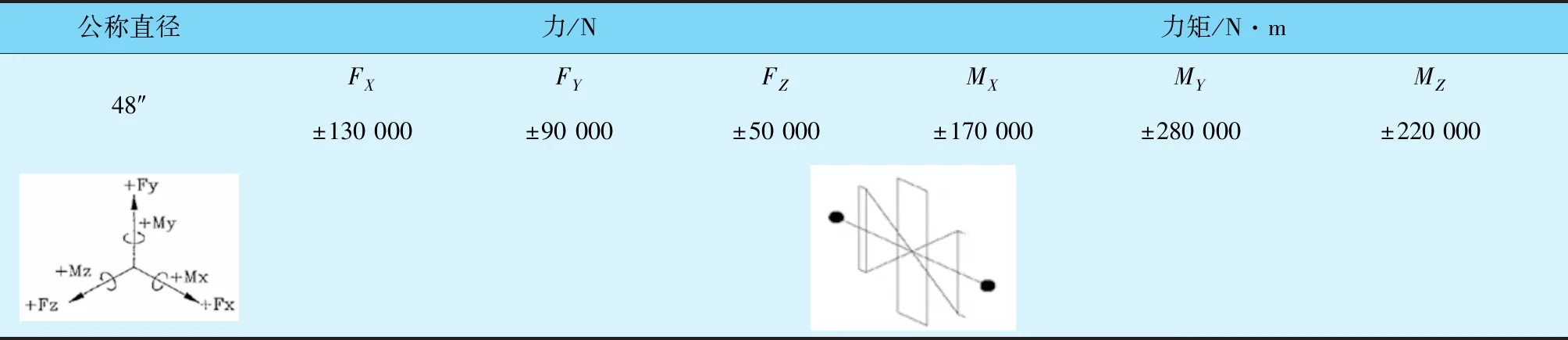

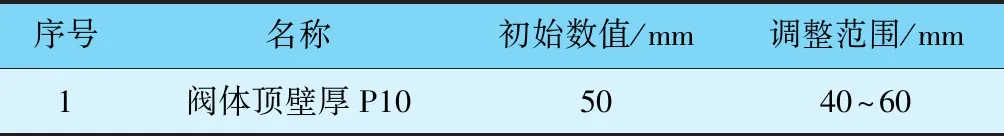

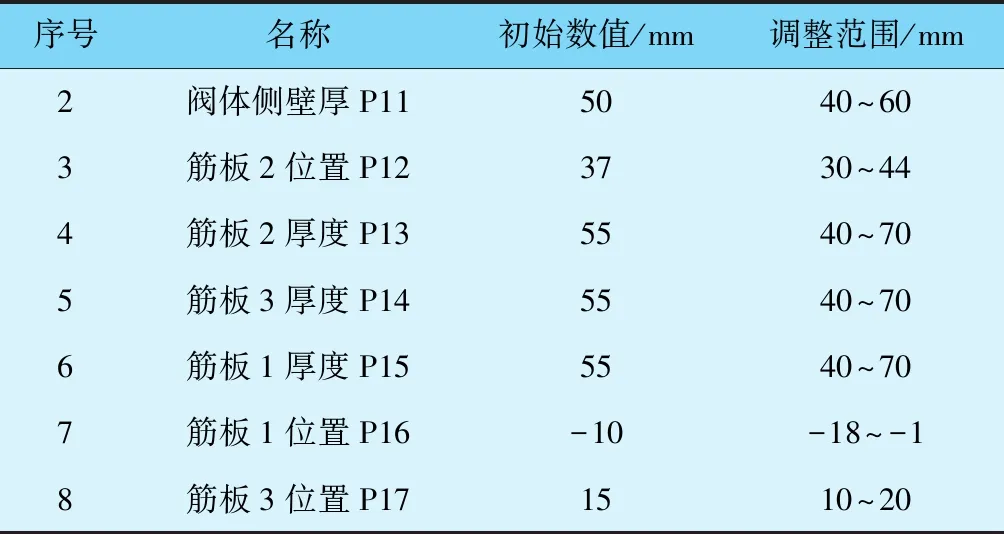

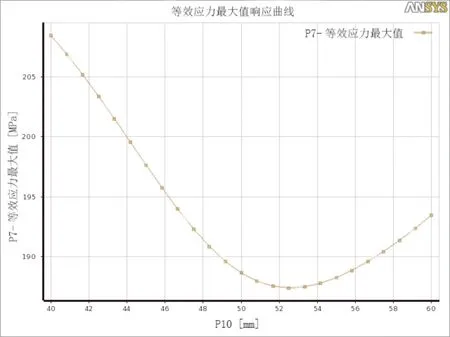

阀体结构和筋板结构为对称分布,因此取1/4阀体的结构参数进行分析,影响阀体应力分布的优化输入参数见表3,阀体优化输出参数见表4。

表3 阀体优化输入参数

续表

表4 阀体优化输出参数

5.2.2阀体结构参数优化

为了改善阀体的应力集中问题,文中以阀体应力集中处的最大等效应力值实现最小化为优化目标[3],以影响阀体应力分布的结构参数为设计输入变量,对阀体结构进行了优化设计。

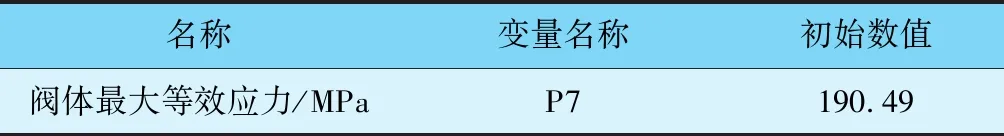

(1)灵敏度分析。通过对阀体进行优化计算,得到设计输入变量的灵敏度响应(见图7)。由灵敏度分析图可知,阀体的P13、P16、P12对整个阀体应力的灵敏度影响较大,P13对阀体重量的灵敏度影响较大。

图7 灵敏度响应图

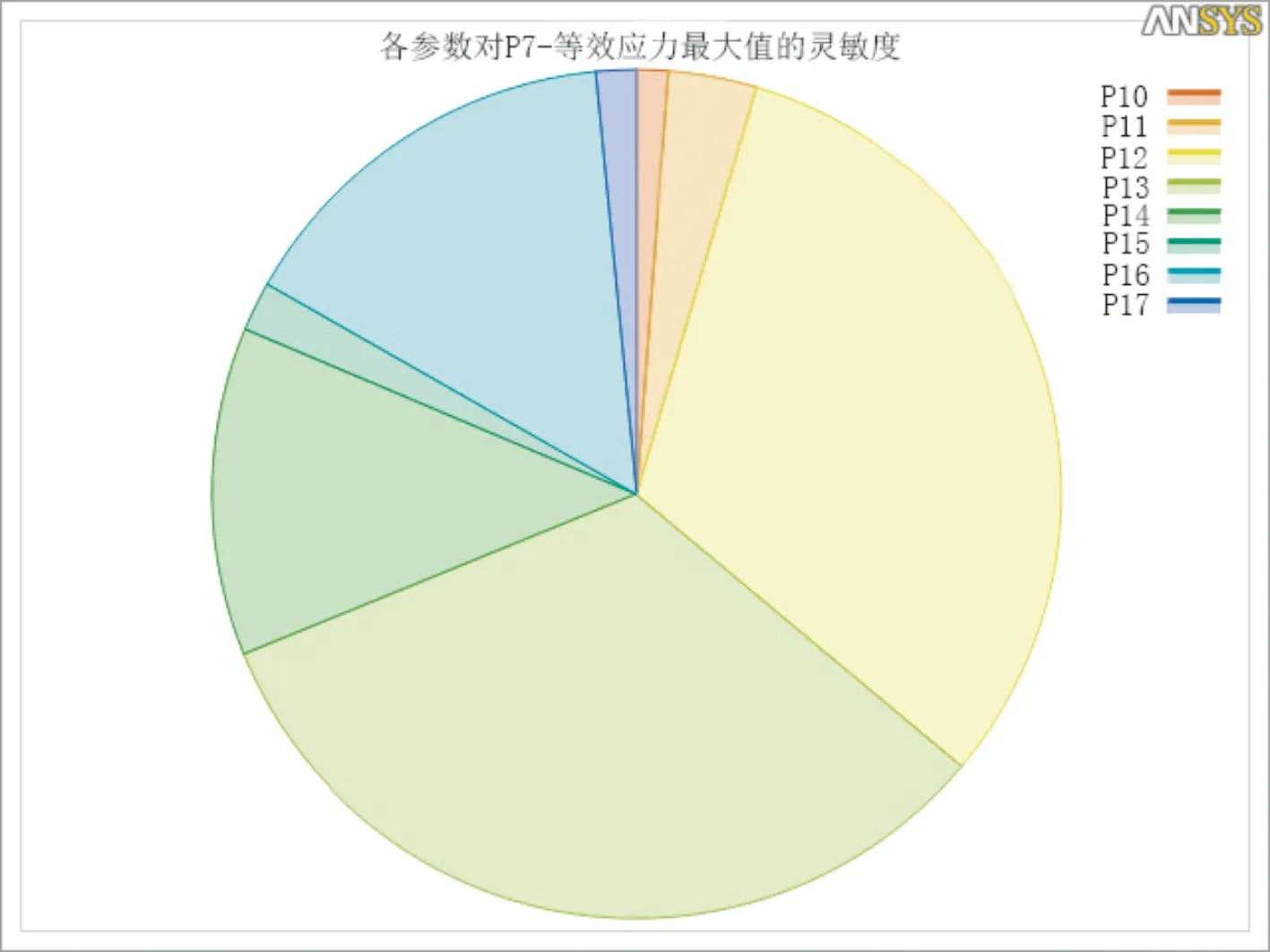

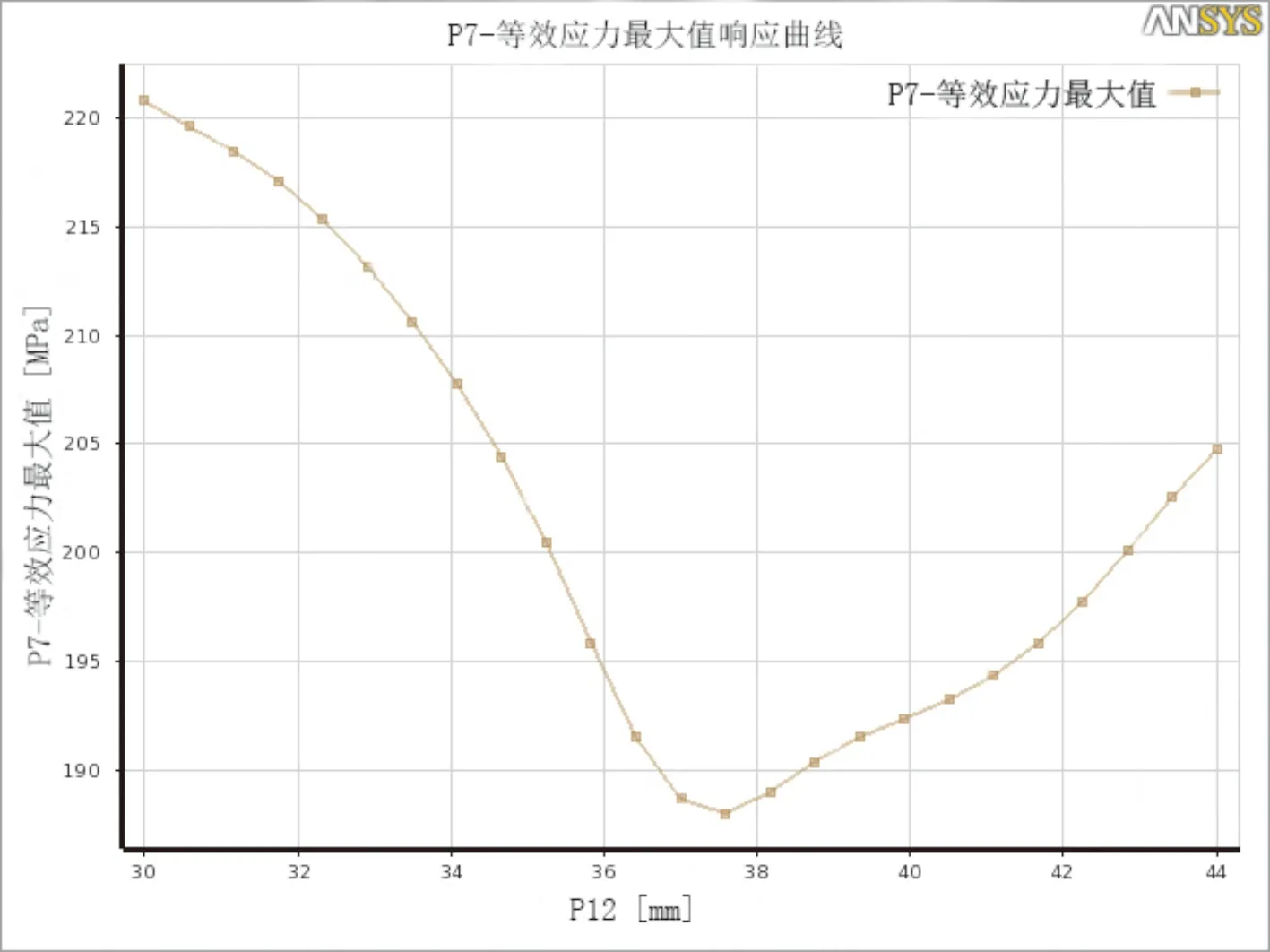

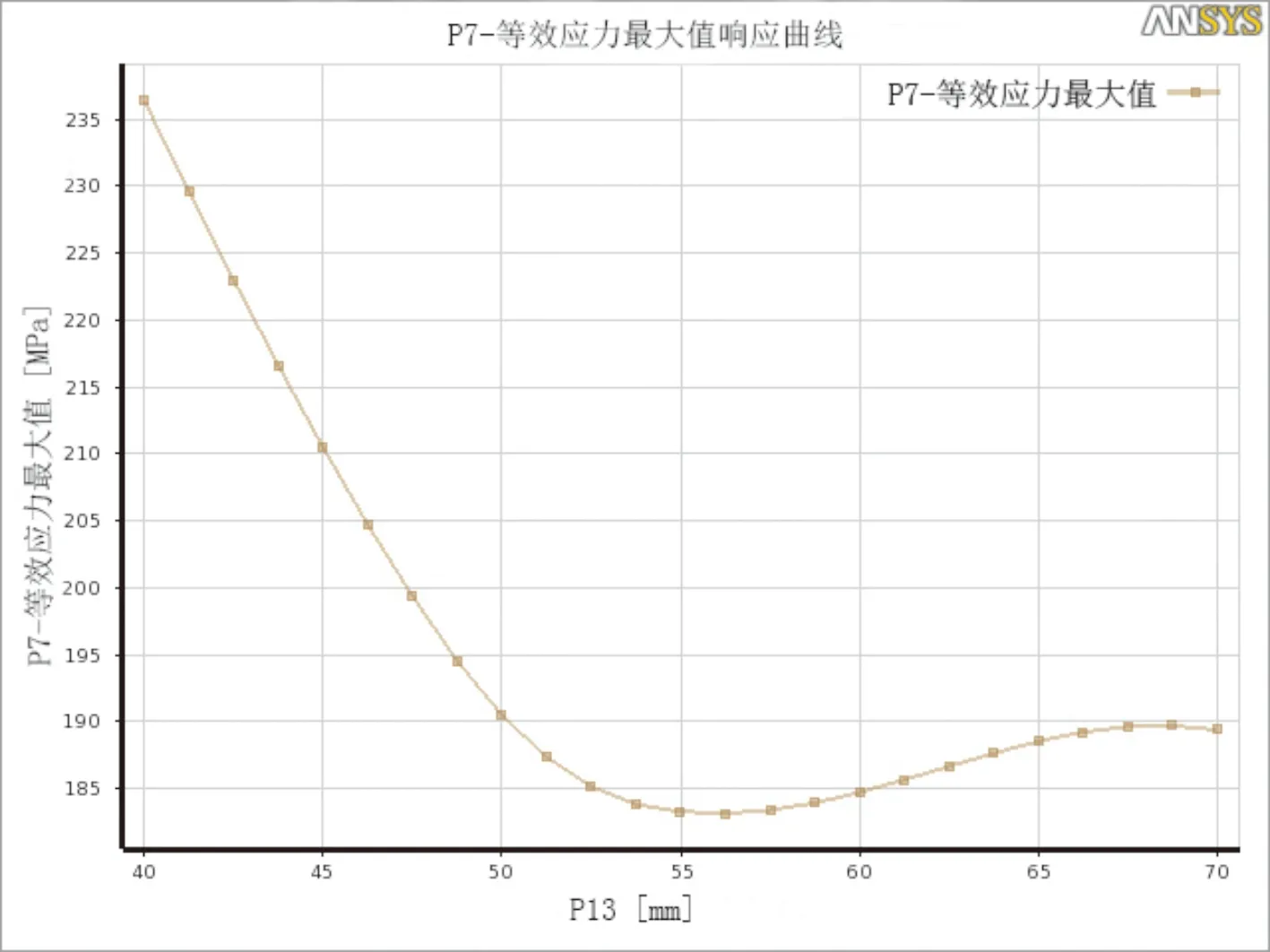

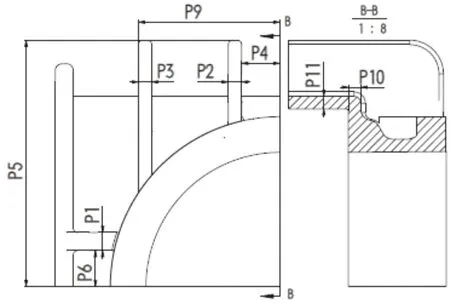

(2)参数对等效应力的影响。在优化模块中得出响应曲线图,其中阀体顶壁厚P10对阀体等效应力的影响见图8,随着阀体顶壁厚P10的增加,等效应力呈先减小后增大趋势,在阀体顶壁厚为52.5 mm时等效应力值达到最小;阀体侧壁厚P11对阀体等效应力的影响见图9,随着阀体侧壁厚P11的增加,等效应力呈减小先减小后增大的趋势,在阀体侧壁厚为50 mm时等效应力值达到最小;筋板2位置P12对阀体等效应力的影响见图10,当P12为37.6°时阀体等效应力最小,偏离这个值时等效应力上升很快;筋板2厚度P13对阀体等效应力的影响见图11,随着筋板2厚度P13的增加,阀体等效应力快速降低,当P13为56.25 mm时阀体等效应力最小,当筋板2厚度继续增加,阀体等效应力随之增大,但增大的程度较小;参数P14、P15、P16、P17的响应图类似P10的分布规律,阀体等效应力呈现随参数增加先减小后增大的趋势。

图8 P10对阀体等效应力影响

图9 P11对阀体等效应力影响

图10 P12对阀体等效应力影响

图11 P13对阀体等效应力影响

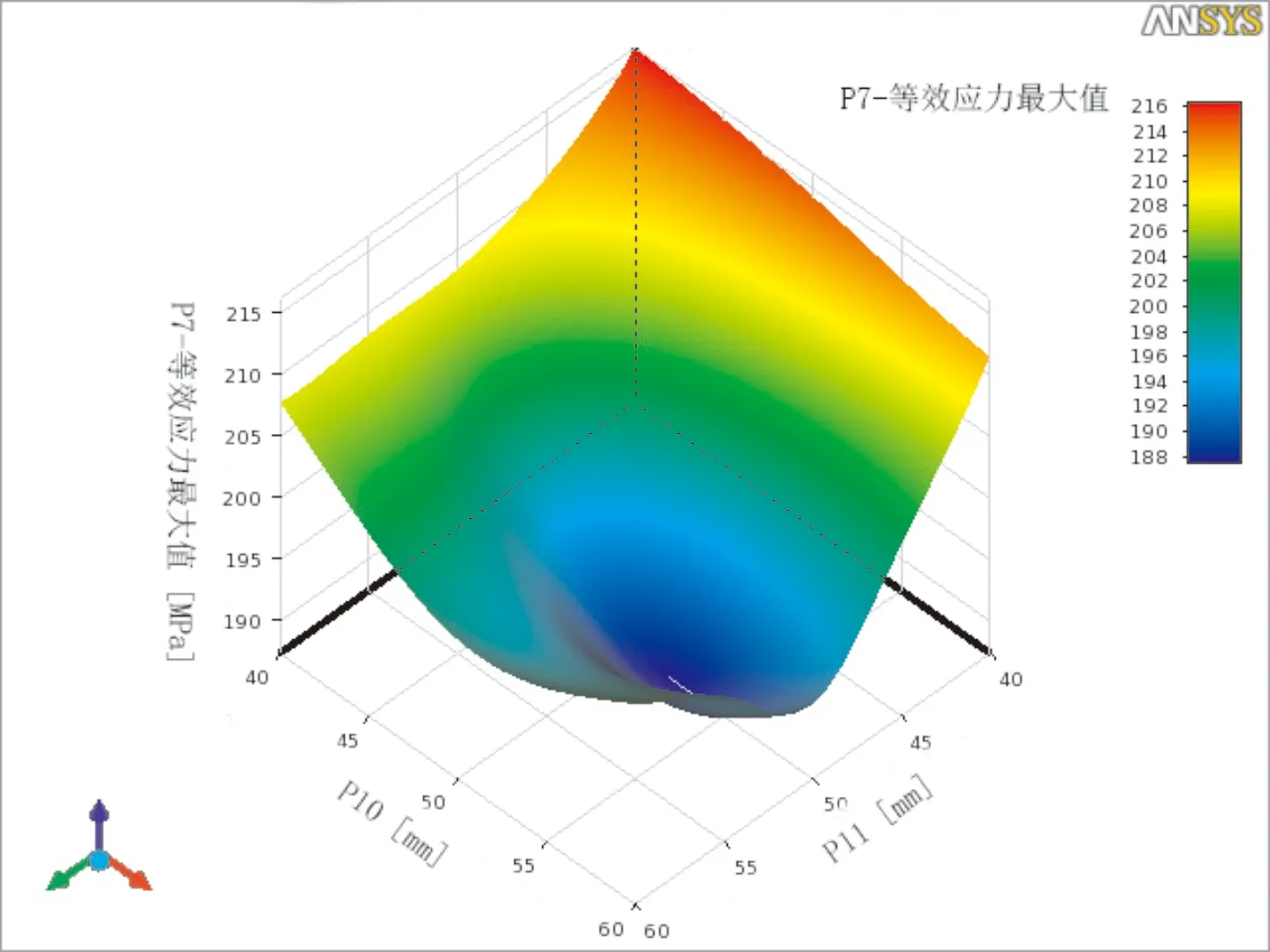

图12 P10和P11应力强度设计空间分析

图13 P14和P17应力强度设计空间分析

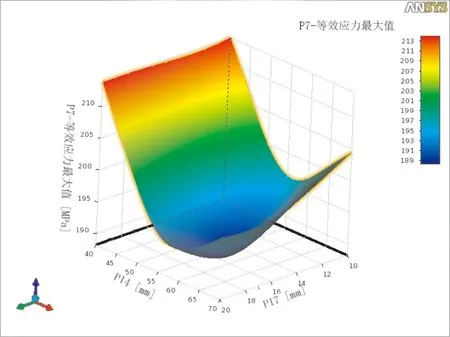

(3)优化结果及分析。输入变量P10和P11应力强度设计空间分析见图12,阀门的最大应力由216 MPa降到188 MPa,降低了13%;输入变量为P14和P17应力强度设计空间分析见图13,阀门的最大应力由213 MPa降到189 MPa,降低了11.3%;其他的几个变量应力强度设计空间结果为:输入变量为P12和P13的最大应力降低24%;输入变量为P15和P16的最大应力降低19.1%。

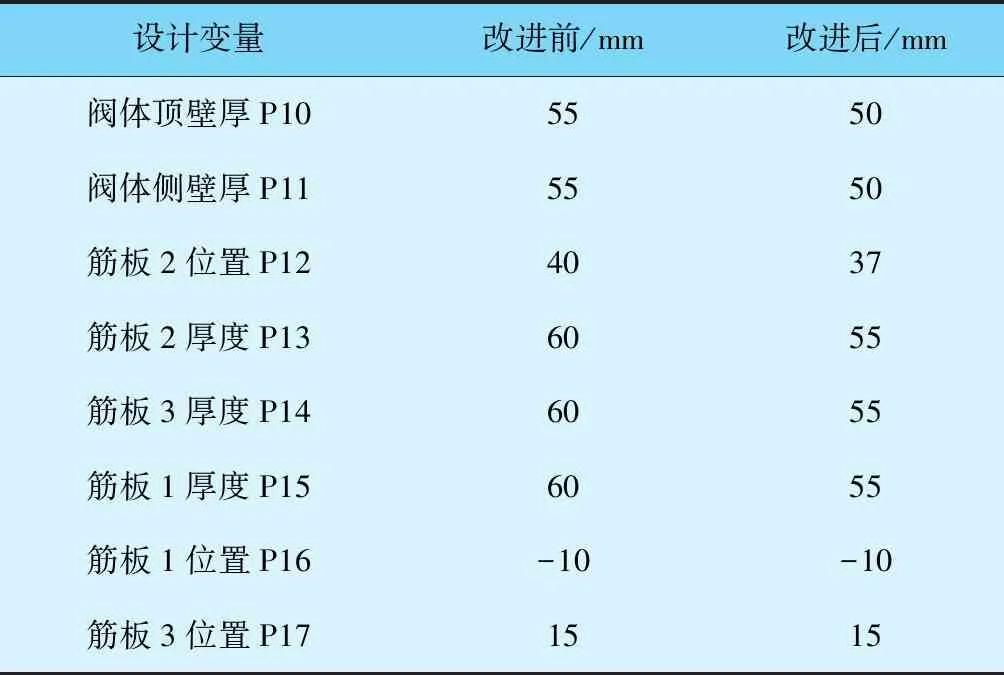

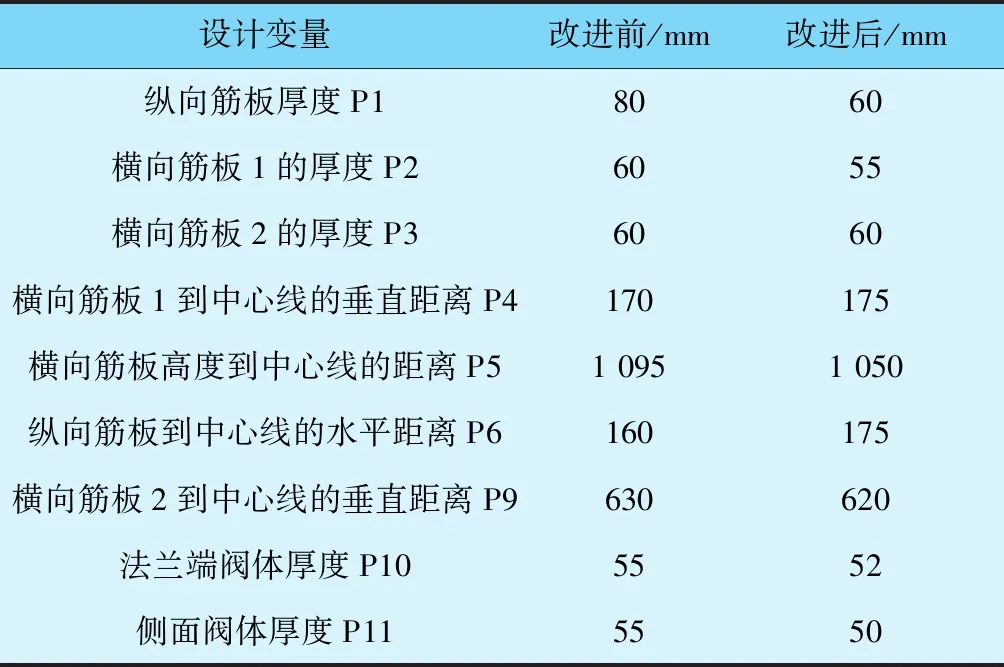

经过有限元优化程序对影响阀体强度8个优化参数的分析,得到了阀体结构改进后的参数,阀体结构改进前后参数对比见表5。

表5 米字形阀体结构改进前后结果

按照表5对阀体模型进行改进,阀体材料、约束、载荷、网格划分设定与改进前相同,改进后更新了网格划分结果和应力计算结果,改进后应力计算结果见图14,改进后阀体的等效应力最大值仍然在法兰与筋板相贯位置,但是最大应力减小为180.39 MPa,优化使最大等效应力减小了5.3%,改善了阀体的强度,满足强度要求。

图14 米字形阀体优化后等效应力云图

6 井字形阀体强度的有限元分析

按照米字形阀体相同的优化方法对井字形阀体进行了有限元优化分析,井字形阀体与米字形阀体的材料、工艺参数、阀体面心尺寸与米字形阀体相同,优化过程中的数据分析不再详述,下文中给出了优化过程中的重要参数和结果。

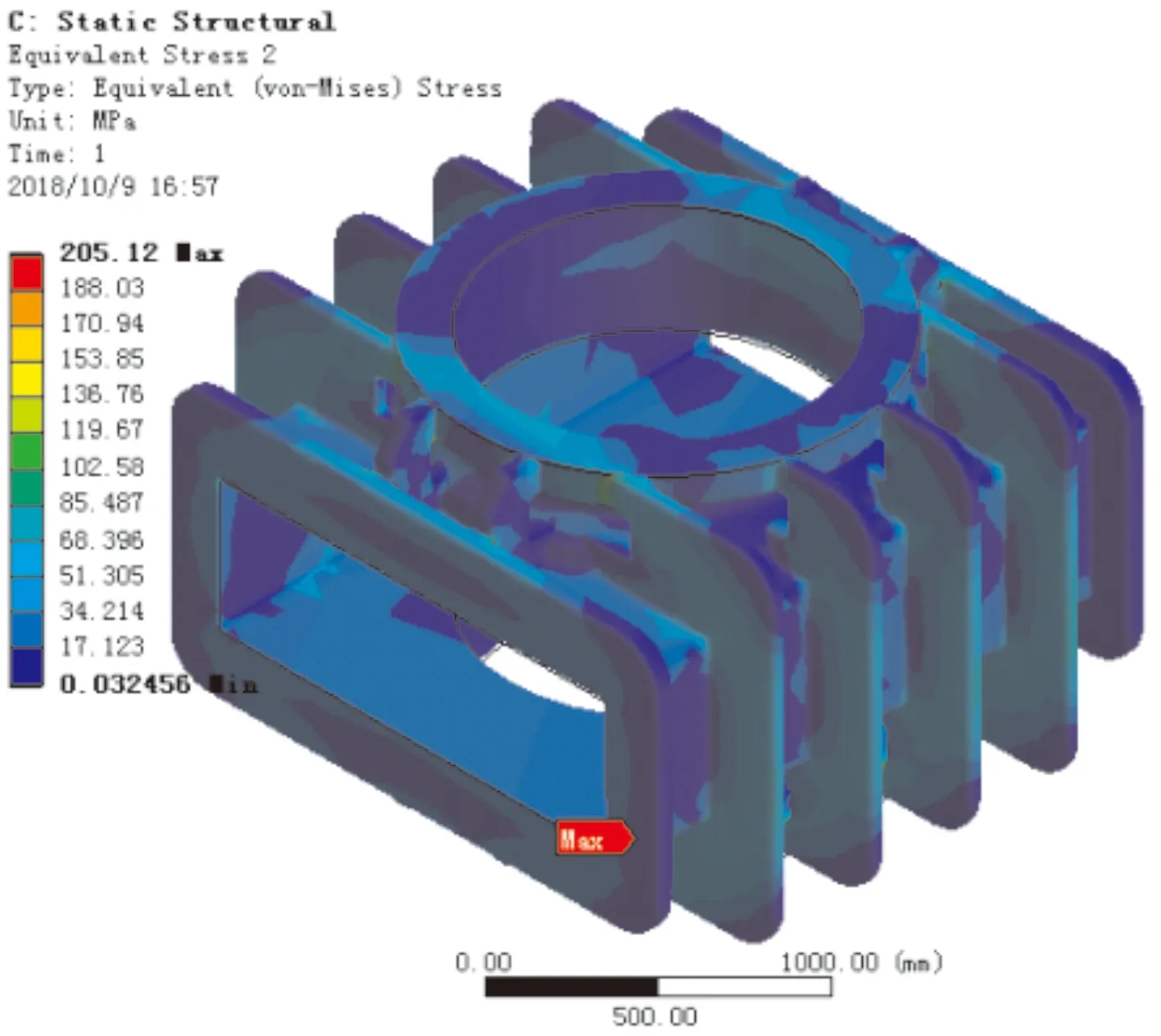

(1)井字形阀体对应力分布有影响主要参数见图15,以此作为优化设计输入参数,优化前阀体等效应力分布情况见图16。

图15 井字形阀体参数

图16 井字形优化前阀体等效应力分布情况

(2)井字形阀体结构参数优化前后结果见表6。

表6 井字形阀体结构改进前后对比

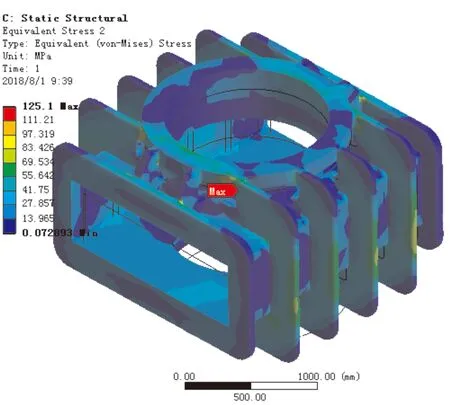

井字形阀体结构优化后等效应力分布情况见图17,改进后阀体的等效应力最大值同样在阀体与筋板相贯位置,但是最大应力降至125 MPa,比优化前最大等效应力减小了39%,保证了阀体的强度,满足设计条件要求。

7 米字形阀体与井字形阀体对比分析

在米字形阀体和井字形阀体的材料、工艺参数和法兰面心距尺寸相同的条件下,对比优化后阀体等效应力最大值和等效应力分布情况,从图14和

图17对比可以看出,两种阀体结构的等效应力最大值位置都是进出口法兰与筋板的相贯位置,此处由于法兰和筋板的壁厚、形状都发生突变,因此出现明显的应力集中问题;井字形阀体结构能达到的等效应力最大值为125.1 MPa,比米字形阀体等效应力最大值180.39 MPa低30.7%;井字形阀体结构比较应力分布相对米字形阀体结构更为均匀,阀体的结构强度更好。

图17 优化后阀体等效应力分布情况

8 结语

(1)本文利用 Workbench 的响应面优化方法以米字形阀体的8个结构参数为设计变量进行了优化,优化后的阀体强度得到了提升,最大等效应力降低了5.3%,阀体性能有效提升。

(2)利用 Workbench 的响应面优化方法以井字形阀体的9个结构参数为设计变量进行了优化,优化后的阀体应力集中处最大等效应力降低了39%。相较于米字形阀体,井字形阀体的等效应力分布更加均匀,井字形阀体等效应力最大值比米字形阀体低了30.7%,在相同条件下,井字形阀体的强度性能更好。