导向式气力采摘系统流动特性结构优化与试验

2021-09-16张全忠热合买提江依明买买提明艾尼

张全忠,热合买提江·依明,2,买买提明·艾尼,3

(1.新疆大学 机械工程学院,新疆 乌鲁木齐 830047; 2.新疆大学 数学与系统科学学院,新疆 乌鲁木齐 830046;3.乌鲁木齐佰博机电科技有限公司,新疆 乌鲁木齐 830011)

引言

采棉机在实际作业过程中,因部分棉花棉桃早熟较多、采摘头采摘效率偏低、采摘机部件与棉株碰撞使得部分棉花落地等因素导致采摘率较低,从而对农民的经济造成一定损失[1-2]。因此,降低采收成本,提高机械化水平是当前棉花采摘行业一个重要的技术问题。目前国内棉花采摘方式主要有水平摘锭式、垂直摘锭式、刮板毛刷式、梳齿式等几种采摘方式,每种采摘方式各有优缺点[3-4]。本研究提出一种新型导向式气力采摘系统,是在采摘头原有的导向器基础上增加吸棉功能,通过导向器新增的吸棉功能将即将脱落的棉团吸附在内,依次来降低落地棉所导致的损失。目前国内外相关学者主要是对采棉机输送系统中管道容易堵塞、输送不畅等问题进行研究,以解决落地棉较多问题[5],如杨红杰等[6]对统收式采棉机气力输送系统内部流场动力学研究,根据物料物理特性确定风速风压,同时在输送管道内设计一种除杂装置;田虎楠等[7]将各种不同类型的物料输送系统进行比较,对梳齿式采棉机输送管道内部出现物料现象进行优化与改进;木合塔尔·克力木等[8]对垂直摘锭式采棉机风机内部流场和输送管道弯曲程度与输送风量的关系进行研究。国内外相关学者主要对采棉机输送系统中管道易堵塞、输送不畅等问题,采取了优化设计、气力输送系统优化等多种研究,并在一定程度上提高了采棉机作业效率[9-10]。大部分未能考虑到容易脱落的棉花,在采棉机工作中相互碰撞引起的籽棉掉落问题。

针对上述问题,综合考虑落地棉诸多因素,对采摘头导向器进行优化设计,提高采棉机采摘效率降低落地棉多等问题。但是导向器结构的设计需要有一定的理论基础,通过实际经验总结设计了几种新型的导向式气力采摘系统,再通过有限元方法对不同的结构模型进行了流场分析。

1 导向式气力采摘工作原理

1.1 采摘系统工作原理

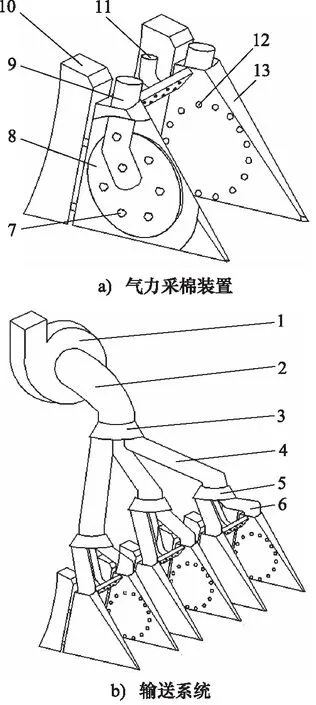

采棉机采摘头前方设有一种管状的导向器,实际作业过程中起到梳理棉株和拨拉棉杆等作用,但是导向器的存在会将成熟过早的棉花碰撞脱落在地等缺点。新型导向式气力采摘系统由吸棉装置和导向器组合而成,是在导向器表面增加有序排列的吸风口,通过负压风力将容易脱落的棉花吸附在内,新型导向式吸棉系统由吸棉口、吸棉器及输送管道等关键部件组成,采棉机通过输棉系统将吸附的棉花输送至集棉箱。气力采棉装置结构如图1所示。

1.风机 2、4、6.输棉管 3、5.分流器 7.棉絮 8.右吸棉器9.输送管道 10.采摘头 11.中间吸棉器 12.吸棉口 13.导向器图1 气力采棉系统结构示意图

1.2 输送系统工作原理

负压吸送式输棉系统是吸棉装置主要的输送方式,吸送式输送系统又称气流输送系统,利用气流在密闭管道内沿气流方向输送颗粒状物料。气力输送装置具有设备简单、结构紧凑、操作方便、占地较小、安全可靠等优点,本导向式吸棉装置输棉系统由风机、输送管道、分流器、集棉仓等部件组成,在负压风机吸附力的作用下将籽棉吸附到集棉仓内,通过输送管道输送至集棉箱内,输送系统结构如图1b所示。

2 棉花的物理特性测定与分析

2.1 测定设备

卷尺(量程0~3 m,精度1 mm),直尺(量程0~200 mm,精度1 mm),数码相机。

2.2 测定方法

参考农业田间试验方法,结合棉花生长区域,选择棉株生长均匀处。选择500 m×500 m的采集样本区,在采集样本区随机设定5个子样本区,每个子样本区连续采集100个样本,共计500个样本,通过数理统计分析出棉株高度、棉铃生长区域及棉絮直径、棉铃生长高度等物理特性。

2.3 试验统计指标与结果

试验统计指标主要包括平均数、方差、标准差,其计算见式(1)~式(3)[11]:

(1)

(3)

S2—— 所有样本的方差

S—— 所有样本的标准差

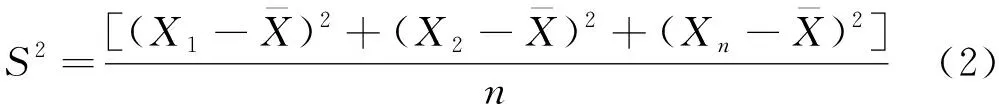

如表1所示,棉株高度指棉株顶端到地面的实际高度,棉铃高度指棉株中棉花最高端到地面的实际距离和棉花最低端到地面的实际距离,棉铃生长区域指棉花在棉株中实际分布位置,测得生长在200~500 mm 中的平均数量为5.2,500~900 mm中的平均数量为6,900~1200 mm中的平均数量为0.8,棉絮直径指棉花的实际直径。

表1 棉花基本物理特性

3 气力采摘装置气流场数值建模

3.1 数学模型

根据气力输送的特点,设吸棉装置内部流场为不可压、定常且等温流场,湍流采用k-ε湍流模型[12],则在直角坐标下相应的控制方程、连续性方程由质量守恒定律推导而来,适用于可压缩和不可压缩流动,流场内的气体流动可用下述模型描述:

(1) 连续方程:

(4)

(2) 动量守恒方程:

(5)

(3)k-ε湍流方程:

(6)

式中, ▽·u—— 在速度分量中偏导数

ρ—— 流体密度

t—— 时间

u—— 流体速度

g—— 重力产生的加速度

k—— 湍流能

μ—— 动力黏度

ε—— 湍流耗散率

G—— 动能产生项

3.2 理论计算

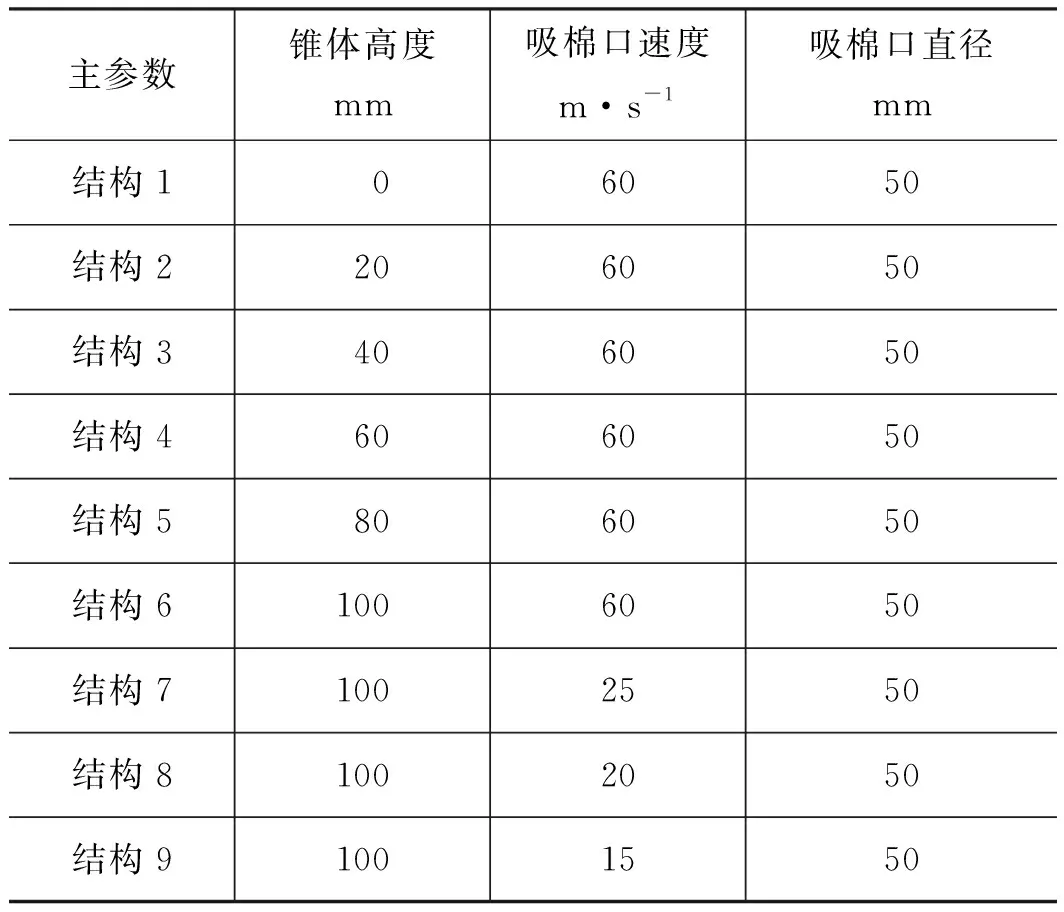

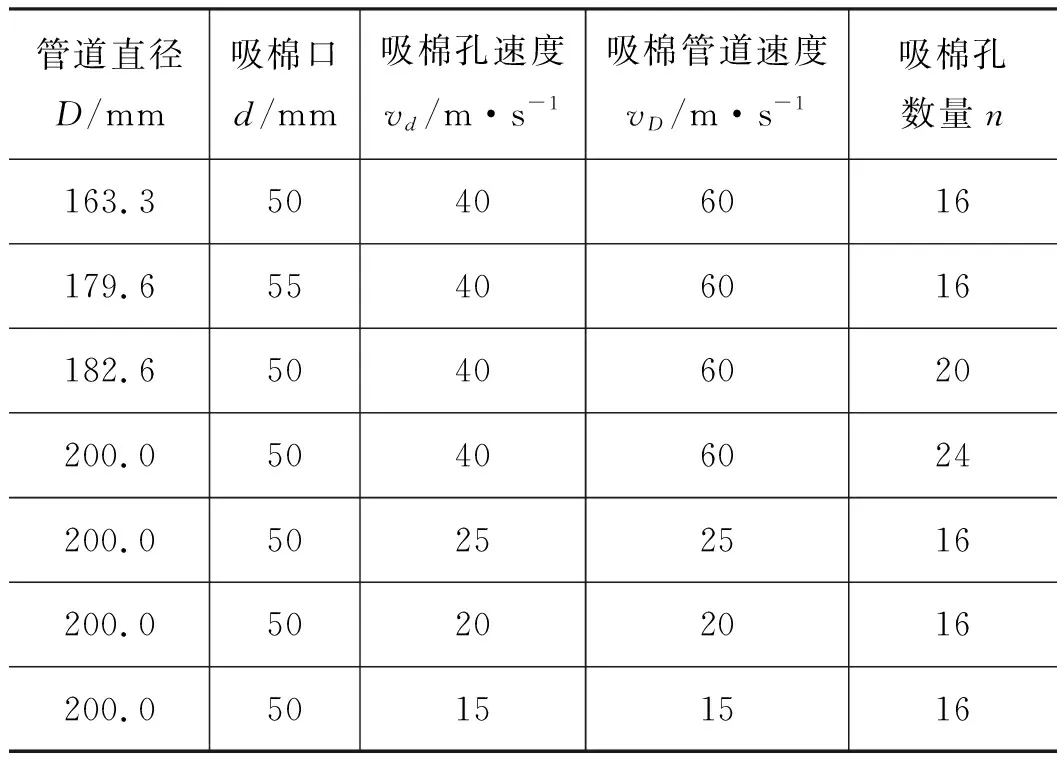

设吸力采棉装置的吸孔直径为d,吸棉孔速度为40 m/s,吸棉管道直径为D,其速度为60 m/s,吸棉孔数量n,其通过公式(7)得到吸盘不同参数,计算结果如表2所示。

(7)

3.3 几何模型

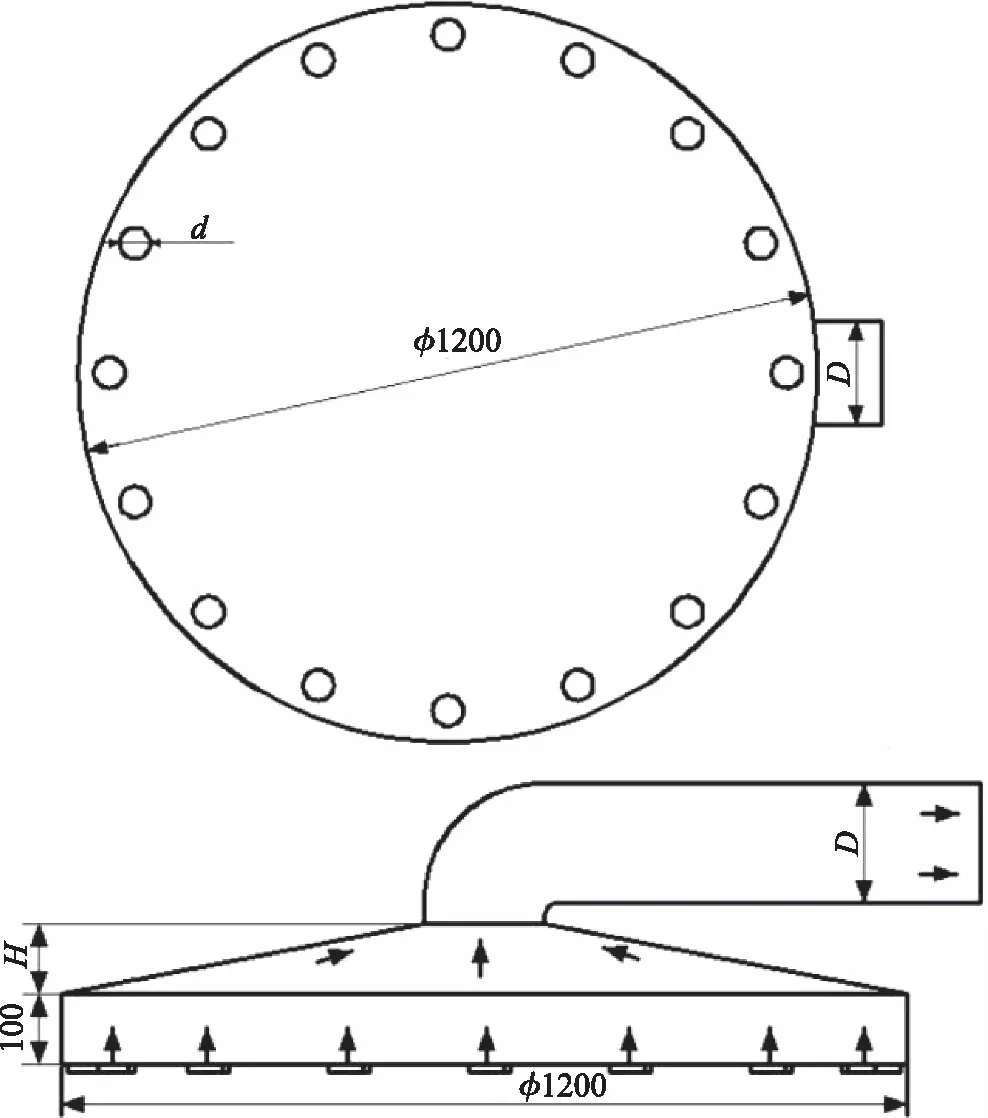

根据棉花物理特性的研究可知,吸盘的几何尺寸和结构对导向式吸棉装置有一定的影响,需要确定吸棉装置模型几何尺寸和边界参数,导向式吸棉装置采用一种盘状结构,是由圆柱体、圆锥和管道组成。圆柱体直径为1.2 m,高度为0.1 m,圆锥高度H为0.1 m,如图2所示。

图2 吸棉装置主要结构参数及流动方向示意图

不同结构主要参数,如表2所示。

表2 不同结构主参数

为了获取比较合理的吸棉装置结构,以吸棉装置锥体几何尺寸、吸口速度及吸口直径为设计变量,首先在保证吸盘其他参数不变的情况下,改变吸盘锥体几何高度H,建立了6种不同的结构;其次选用锥体高度为0.1 m,改变吸棉口直径及速度结构主要几何参数如表3所示。

表3 吸盘边界参数

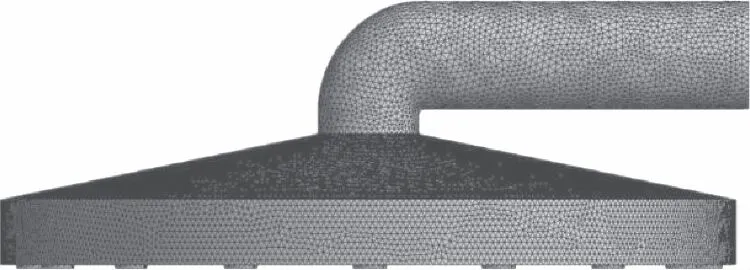

3.4 网格划分

按照不同结构参数建立吸棉装置三维模型,并通过Gambit网格处理软件进行网格划分。自动划分网格、四面体单元,网格数量大约26万,网格质量标准值为0.85,对质量较差的网格进行修改,从而保证计算的准确性[13],如图3所示。

图3 吸盘网格模型

4 结果与分析

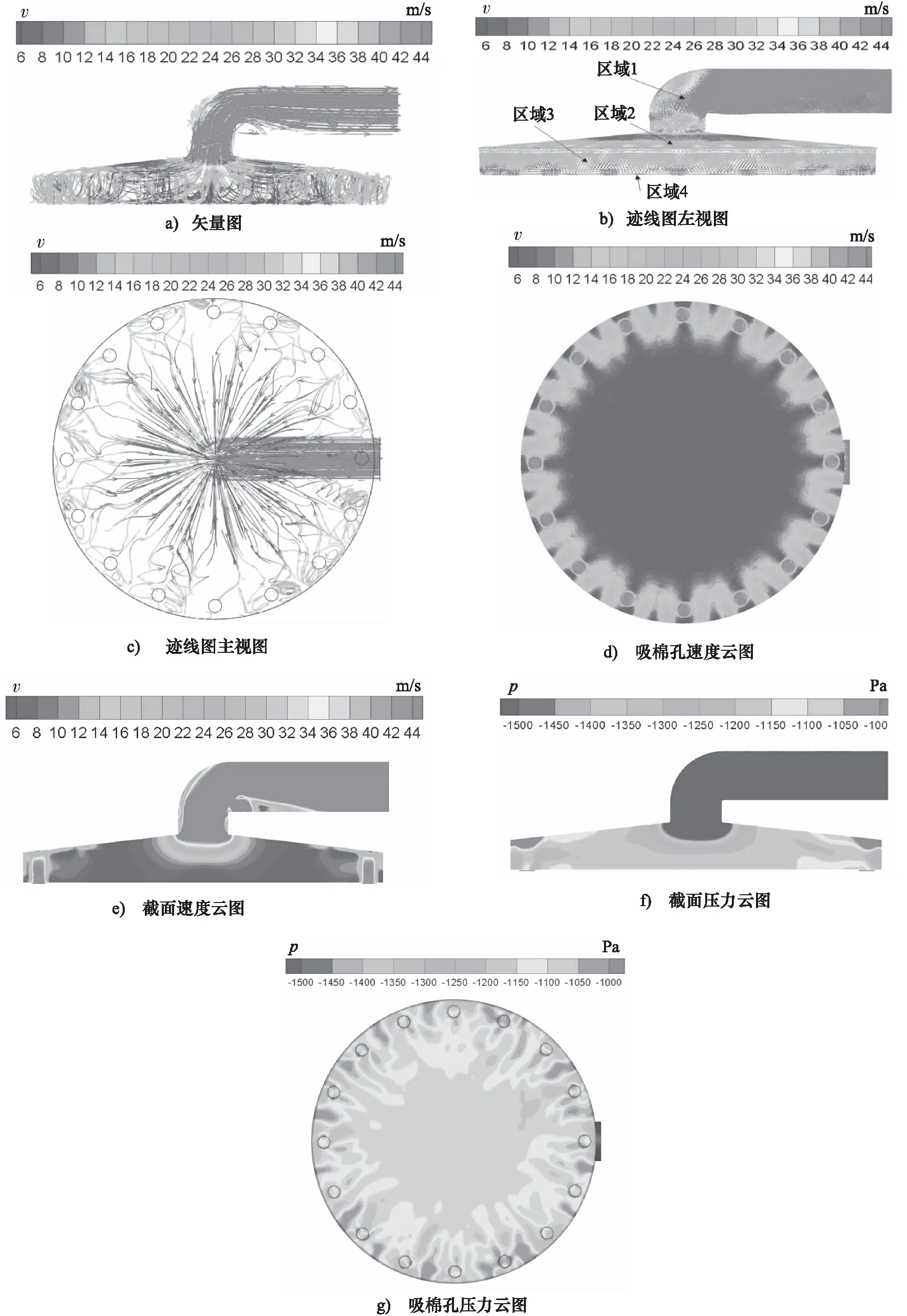

4.1 导向式采棉装置流场分析

数值模拟采用Fluent对吸棉装置内部流场数值模拟,再用Fluent软件的Streamline模块提取吸棉装置流体域和吸棉口的速度云图和压力云图[14],如图4所示。

如图4a矢量图所示,从吸棉装置结构6可以看出,矢量图中吸棉口的流速大于40 m/s;吸棉装置区域3速度大部分接近26 m/s,吸棉装置区域2的流速接近8 m/s,说明最小流速都达到棉絮悬浮速度[7]。

图4 吸盘云图

如图4b迹线图所示,气流所形成的迹线沿着吸棉口方向进入吸棉装置内,形成一个流线区域经由输棉管道流出。如图4c迹线图主视图所示,流线自吸棉口开始汇集到输棉管内,流线光滑无涡流形成。

当吸口速度设定为60 m/s的吸力时,其吸棉口速度变化规律如图4d、图4e速度云图所示,截取吸棉装置中间面观察其内部流场分布情况,输棉管道内速度均大于44 m/s,吸棉装置内速度层次分明,均大于棉花松散状态下的漂浮速度8 m/s,无涡流形成,由端面速度可以看出,吸棉口速度均在42 m/s且分布均匀,达到理论设计要求。

当吸口速度设定为吸力60 m/s时,截取吸棉装置中间平面观察其内部压力分布情况,输棉管道内压力均大于1500 Pa,吸棉装置内压力分布如图4f、图4g压力云图所示,内部压力均大于1000 Pa,由端面压力可以看出吸棉口压力均在1000~1150 Pa之间。

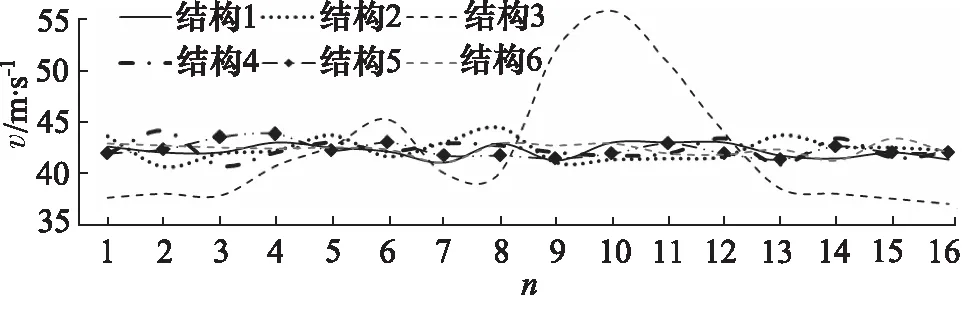

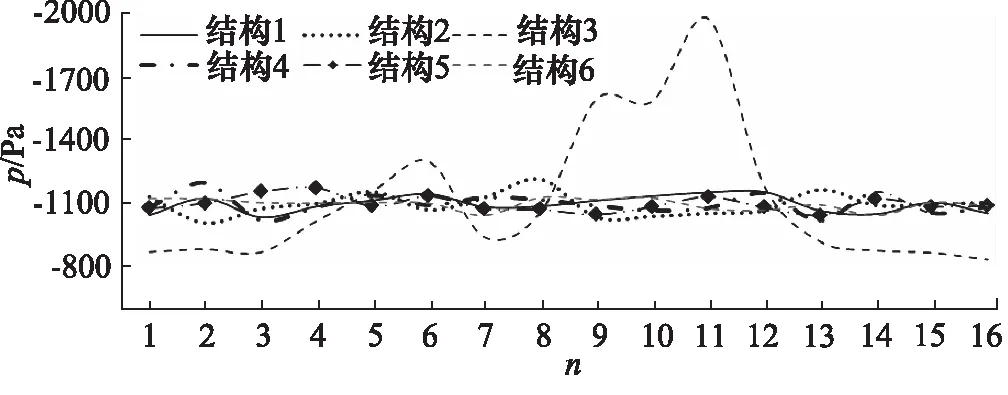

4.2 导向式吸棉装置结构性能分析

图5为吸棉装置改变锥体高度下的平均速度关系曲线图,图6为吸棉装置改变锥体高度下的平均压力关系曲线图。通过分析图5结果可知,吸棉装置内部流场流体速度随着锥面高度的增加而变化,当锥面高度为40 mm时吸棉口平均速度变化率大,吸盘内部流场不稳定,因此此种结构不能够完成正常的气力采摘工作。当锥面高度为0,20,60,80,100 mm时,吸棉口平均速度变化率较小,吸棉装置内部流场能够实现稳流状态,吸棉装置设计达到理论要求。

图5 吸棉口平均速度关系曲线图

图6可知,随着锥面高度的增加,吸棉口负压值相应的改变,当锥面高度为40 mm时,吸棉口平均压力变化率大,吸棉装置内部负压变化较大,因此此种结构不能够实现内部负压工作要求;当锥面高度为0, 20, 60, 80, 100 mm时吸棉口平均负压变化率较小,能够实现稳定状态。

图6 吸棉口平均压力关系曲线图

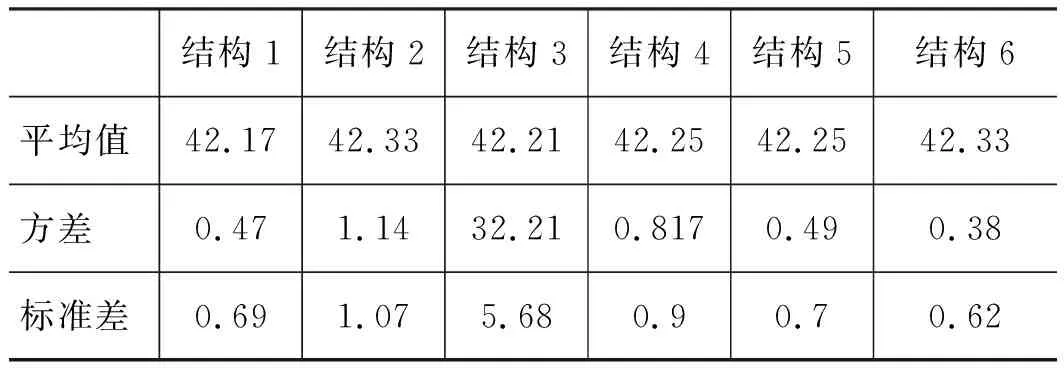

为了获取比较合理的吸棉装置结构尺寸,由式(1)~式(3)计算出总体吸棉口平均值、方差、标准差,如表4、表5所示。

通过表4可知,不同结构下,当吸棉装置吸口速度为60 m/s时,吸棉口总体速度平均值变化率较小。由方差和标准差可知,当吸棉装置锥体面高度为100 mm时吸棉口平均速度变化率最低,气力吸棉装置吸棉效果最佳;吸棉装置锥体面高度为80 mm时吸棉口平均速度变化率较小,气力吸棉装置效果次之。

表4 吸棉口平均速度离散程度 m/s

通过表5可知,不同结构下,当吸棉装置吸口速度为60 m/s时,吸棉口总体压力平均值变化率较小。由方差和标准差可知,当吸棉装置锥体面高度为100 mm时吸棉口压力变化率最低,气力吸棉装置吸棉效果最佳;吸棉装置锥体面高度为80 mm时吸棉口压力变化率较小,气力吸棉装置效果次之。

表5 吸棉口平均压力离散程度 Pa

4.3 数值计算与风洞试验误差对比

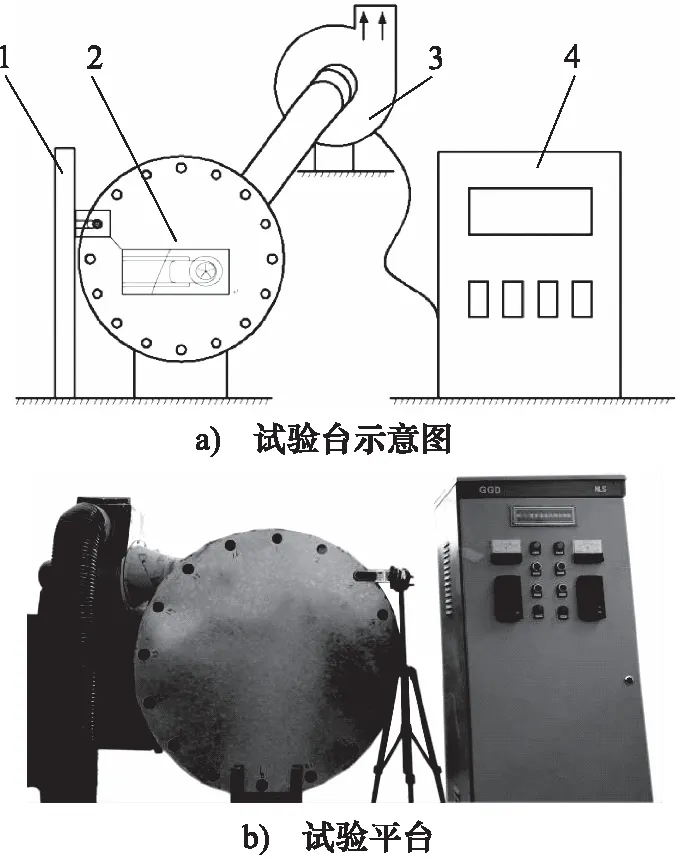

理论速度是在简化物理模型的基础上所得到的结果,与实际速度值有一定的误差,为了确保理论计算数据可靠性,建立了吸棉装置实体模型,同时搭建了吸棉装置可控性风速风压气力试验平台,测试平台结构及原理如图7所示。

1.风速仪 2.吸棉装置模型 3.风机 4.控制器图7 吸棉装置速度场测试试验台

测试平台风机流量4700 m3/h,全压13.2 Pa,转速可用CFC610变频器调节0~2900 r/min范围;调节吸棉装置吸口风速为25,20,15 m/s时,测得各个吸棉口的风速,风速计安装在三脚架上,三脚架高度调节范围20~12000 mm。

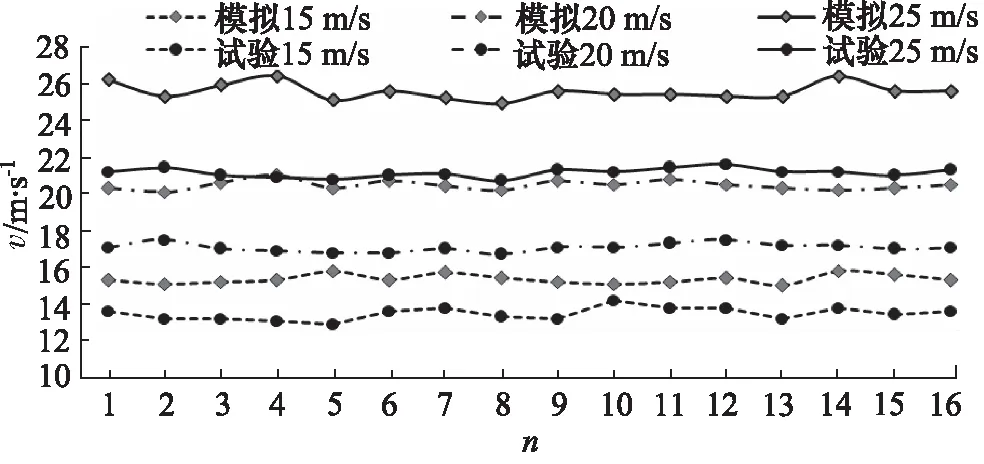

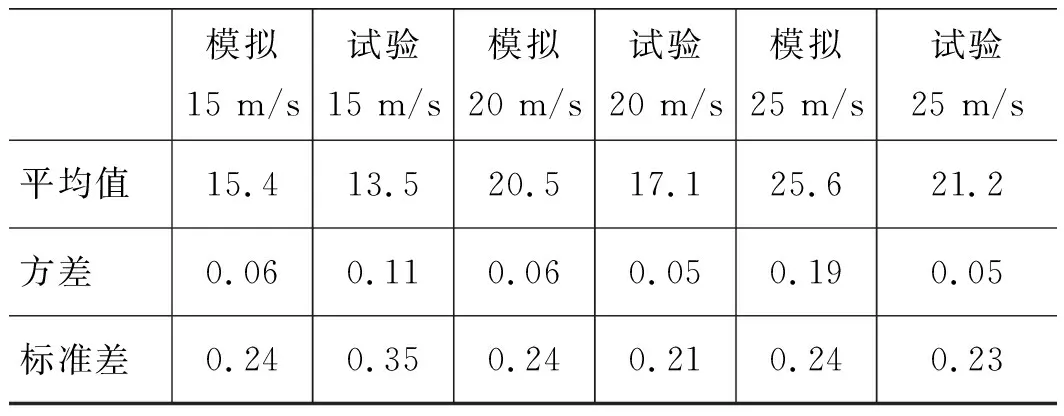

通过调节吸棉装置吸口的速度值,以吸棉口横截面几何中心为测试点,测试出16个吸棉口数据,每个吸棉口测试3组数据求其平均值。本试验测试选用锥面高度为100 mm的吸盘模型,改变吸口速度为25,20,15 m/s,试验值与理论计算值对比图如图8所示。

图8 试验值与理论计算值对比图

通过图8可知,在理想状态下,吸棉口速度数值分析与理论计算结果基本吻合,但在实际试验中,因吸棉装置壁面的粗糙度及密封性,在气体流动时,气体黏附于吸棉装置壁面,从而产生摩擦压损和进口压损,测试中的误差和设备精度,导致吸棉口速度降低,与理论值相差较大,需进一步改进。

吸棉装置数值分析和实测数据结果,如表6所示,内部流体速度随着风速的增加而增大,吸棉口模拟值与试验值相差较大,实际中考虑测速仪误差值、试验平台尺寸精度及边界条件等偏差引起较大能量损失,但其吸棉口的模拟与试验方差均小于1,各个吸棉口速度相对误差较小,即确定吸棉口理论计算结果基本吻合实测结果,表明以上吸棉装置的数值建模方法可行和数值计算结果可靠。

表6 试验值与理论值吸棉口平均速度离散程度

5 结论

为提高采棉机工作效率,基于导向器的结构与工作原理,结合采摘头采摘条件,确定导向式气力吸棉输送装置优化模型。为了实现气力吸棉装置最优吸输模式,本研究对气力吸棉装置计入了不同的结构参数和边界条件,进行了详细的理论分析、数值建模、仿真分析和必要的试验测试,得到了以下结论:

(1) 通过理论计算、数值分析和试验测试等验证吸盘吸棉口平均速度。分析提出气力吸棉时吸棉口吸附速度大于40 m/s,从而保障吸力输棉系统能够稳定吸附籽棉,为今后的吸力输棉系统设计提供了参考;

(2) 改变吸棉装置结构尺寸,对吸棉装置吸棉口速度影响较大,随着吸口速度的增加吸棉口速度相应提高,改变吸棉装置锥度尺寸来提高吸棉装置吸棉口平均速度离散型;

(3) 吸棉装置吸口速度须达到40 m/s以上,保证输送管道无泄漏、无堵塞,吸棉装置不同锥度情况下合理分配吸棉装置内部速度场。