厚度梯度对钛制椭球形膜片翻转性能的影响分析

2018-07-07陈静静

黄 韬 陈静静

厚度梯度对钛制椭球形膜片翻转性能的影响分析

黄 韬 陈静静

(北京航天动力研究所,北京 100076)

金属膜片是推进剂贮箱的重要组成部件。为研究椭球形金属膜片式贮箱的膜片翻转特性,通过MSC.marc软件,采用大变形弹塑性有限元法对不同厚度膜片的翻转过程进行仿真。结果表明:膜片采取适当的渐变厚度设计可修复翻转过程中的不对称变形,厚度梯度变化会影响膜片翻转压差与膜片型面的稳定性。

金属膜片;翻转;数值模拟

1 引言

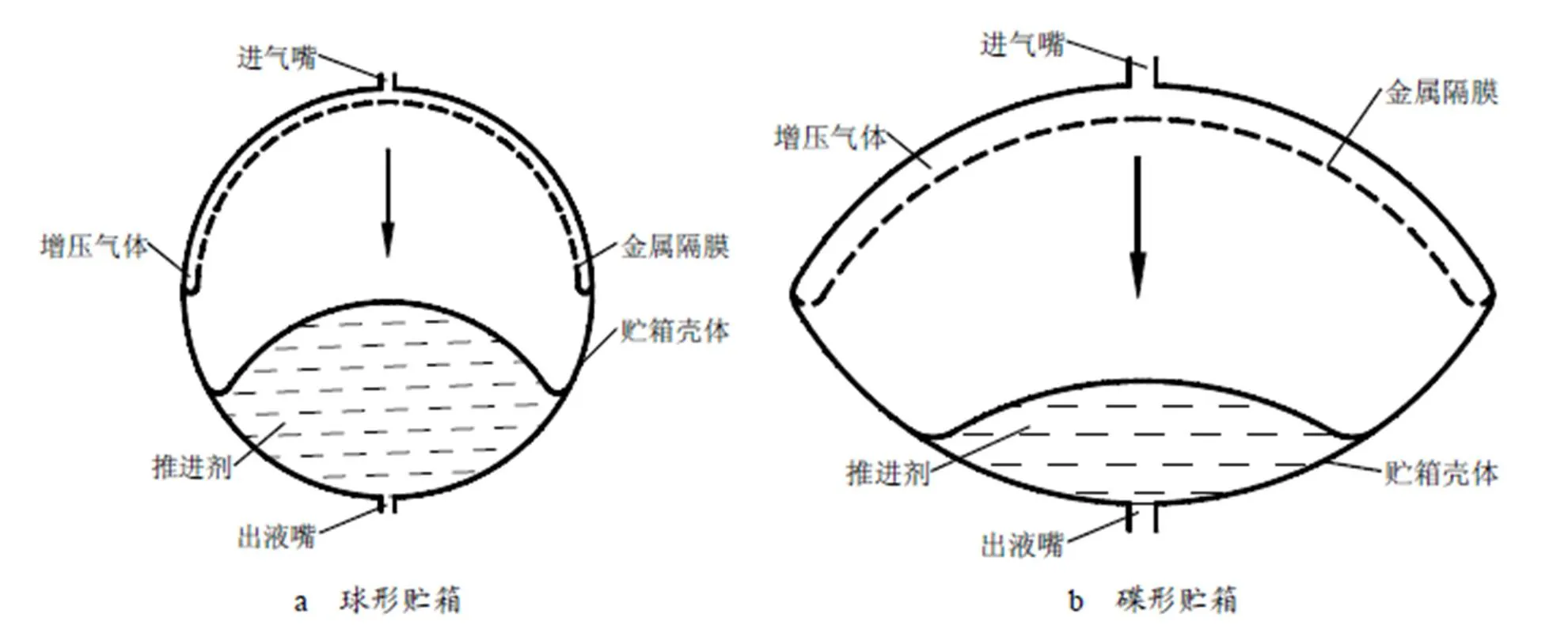

金属膜片式贮箱是液体动力系统的重要组成部分,其主要功能是贮存动力系统所需的推进剂并在高压气体作用下有效排放。现有的金属膜片式贮箱典型结构为球形与碟形,主要由金属壳体和内置的金属膜片构成,贮箱结构如图1所示。工作时增压气体进入贮箱气腔并挤压膜片,使膜片逐渐翻转挤压推进剂向系统下游排出,进入输送管路,实现动力系统内推进剂的有效供应。工作期间膜片需经历从上半球翻转到下半球的弹塑性变形过程。

图1 球形与碟形金属膜片式贮箱结构示意图

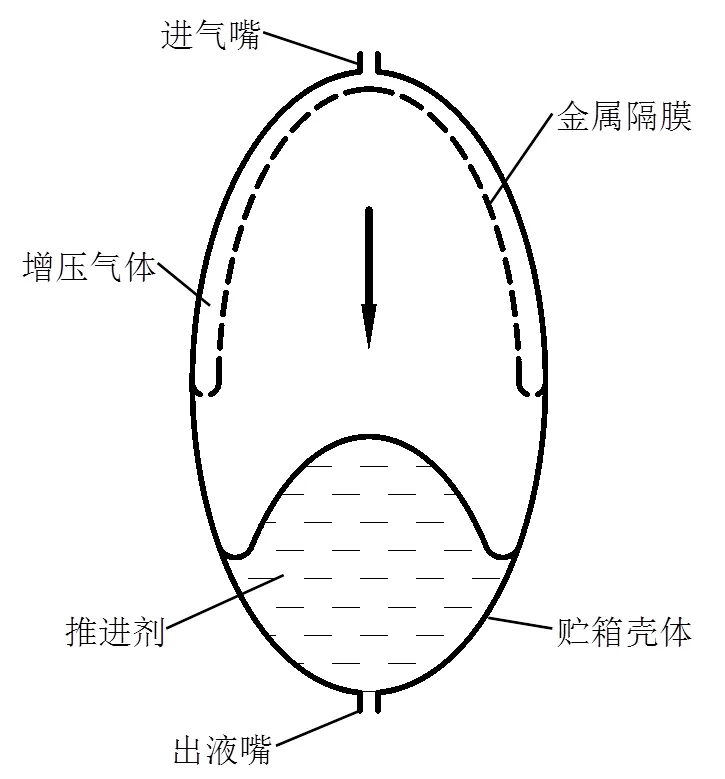

椭球形贮箱与类球形贮箱相比具有更好的空间利用率,椭球形膜片的平稳翻转是此贮箱研制的基础。椭球形金属膜片式贮箱结构如图2所示,膜片沿椭球形长轴方向翻转,逐渐将液腔内推进剂排出,但由于膜片翻转时椭球型面稳定性不易控制,隔膜易发生褶皱与偏心,目前尚未有成功应用的正式产品。

图2 椭球形金属膜片式贮箱结构示意图

贮箱内的膜片在翻转过程中,具有非常大的变形与位移,属于几何非线性与物理非线性的耦合状态,在理论上没有很好的解决算法,因此有限元法成为研究的重要手段。本文通过MSC.marc软件,采用大变形弹塑性有限元法对膜片的变形过程进行模拟[1,2],分析膜片厚度梯度变化对膜片翻转性能的影响,为椭球形金属膜片的设计提供参考依据。

2 有限元模型分析与建立

2.1 膜片结构设计与材料参数

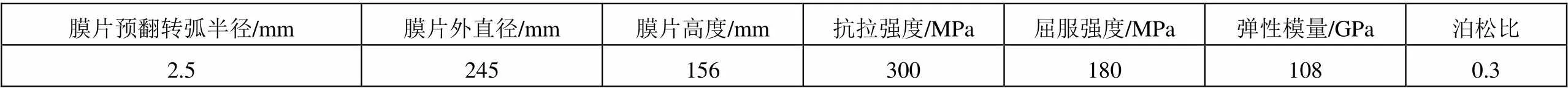

膜片设计为光滑椭球半球结构,其翻转前后弧顶距离大于膜片赤道处(截面直径最大处)外直径,使膜片翻转前后的外轮廓型面呈现椭球形貌。膜片设计时拟采用变厚度结构,从椭球形顶部到赤道预翻转弧处厚度逐渐变薄,较薄的初始壁厚使膜片在赤道部位的刚度较小,使膜片先从赤道处起始翻转,避免顶部失稳影响膜片结构稳定性。膜片所用材料为纯钛,结构参数与材料属性见表1。

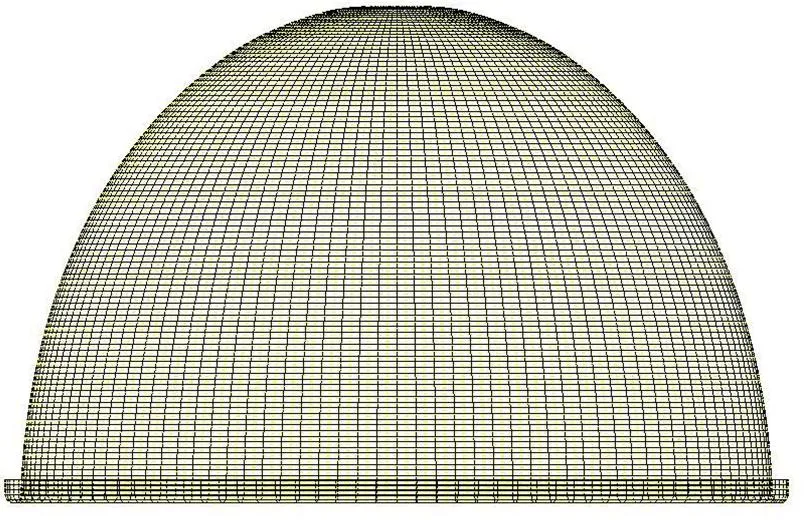

表1 膜片结构尺寸与材料参数

2.2 建立有限元模型

图3 膜片有限元模型

膜片三维模型如图3所示。采用四节点四边形壳单元划分结构网格[3]。分析时采用Mises屈服准则和真实应力-应变曲线定义材料。

2.3 施加载荷和边界条件

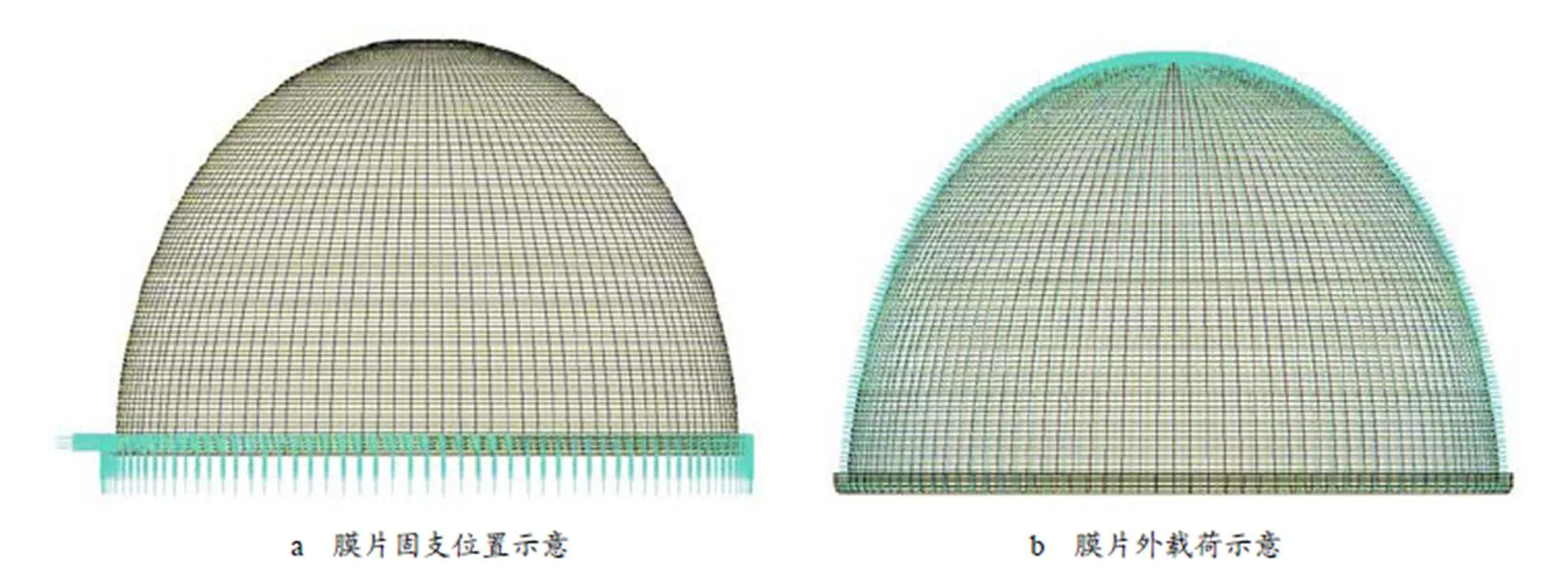

膜片翻转时预翻转弧段末端与金属结构件焊接连接,因此对膜片外侧边缘作固支处理,膜片固定边界条件设定如图4a所示。膜片翻转时所受的外载可简化为作用在膜片外表面的单向压力,膜片受外载荷条件设定如图4b所示。

图4 膜片有限元模型边界条件示意图

3 膜片翻转过程仿真及分析

本文对不同厚度的膜片进行仿真,分析厚度梯度对膜片翻转性能的影响,膜片从顶部到预翻转弧段处厚度分别为0.55~0.15mm、0.5~0.25mm和0.45~0.35mm。

3.1 厚度梯度为0.55~0.15mm的膜片翻转仿真分析

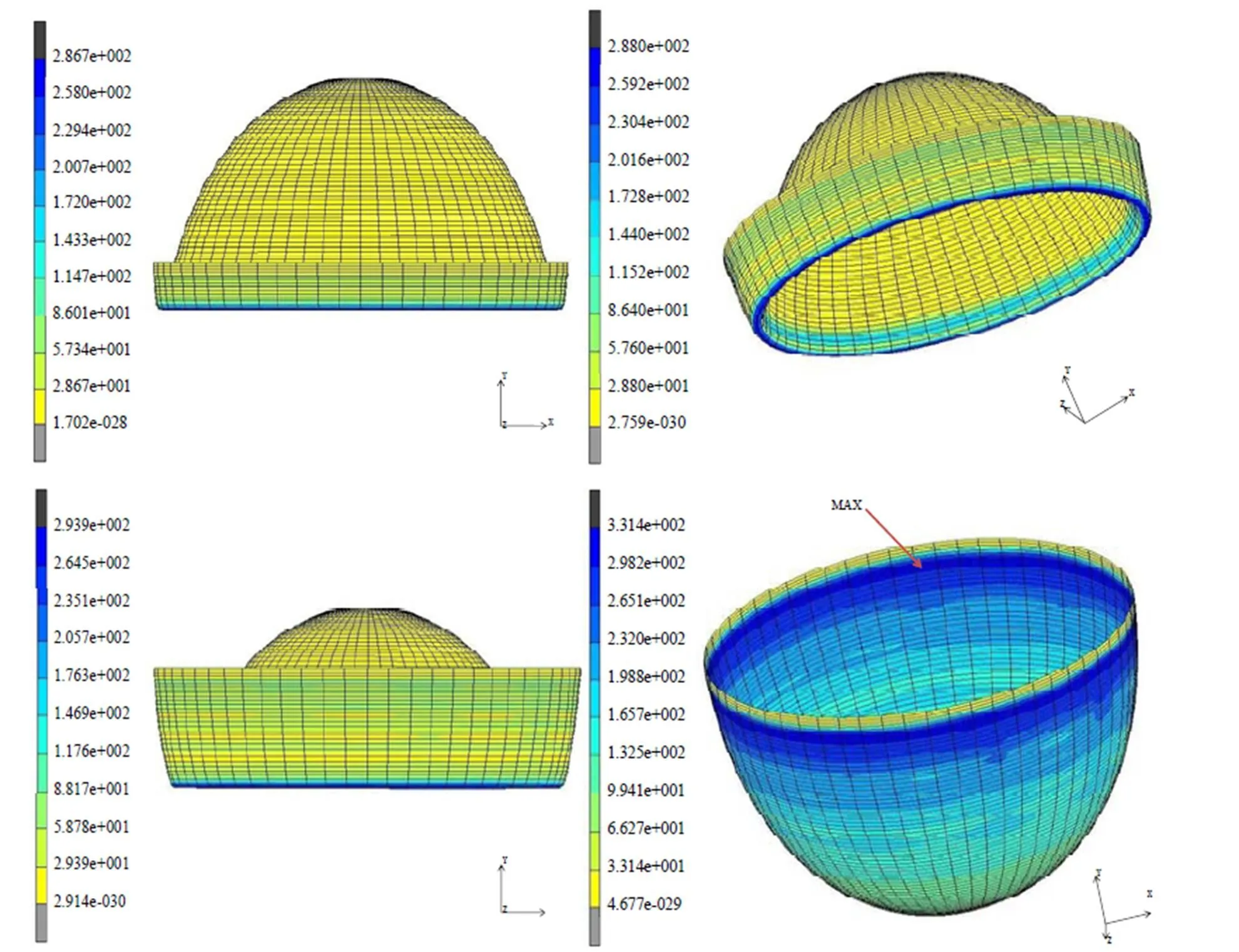

对从顶部到预翻转弧段处厚度由0.55mm逐渐变化至0.15mm的膜片进行仿真,膜片翻转过程及应力分布云图如图5所示。

图5 0.55~0.15mm变厚度膜片翻转过程及应力分布云图

通过仿真分析可知,在面压力的作用下,膜片翻转从预翻转弧段开始逐渐向下翻转,膜片翻转过程均匀平缓,膜片表面未发生褶皱与不规则变形。膜片翻转全程所需压力由0.08MPa增加至0.45MPa,膜片完全翻转所需压力增大。由于膜片最薄处厚度较小,当膜片完全翻转后所受最大应力为331.4MPa,已超过材料抗拉强度膜片将发生破坏。

3.2 厚度梯度为0.5~0.25mm的膜片翻转仿真分析

对从顶部到预翻转弧段处厚度由0.5mm逐渐变化至0.25mm变壁厚膜片的翻转过程进行仿真,膜片翻转过程及应力分布云图如图6所示。

由图6可知,膜片首先在预翻转弧段发生变形,膜片开始翻转,初始起翻压力约为0.2MPa。膜片翻转所需的压力随膜片的翻转过程逐步增加,膜片翻转全程所需压力由0.2MPa增加至0.35MPa。膜片从厚度较薄的赤道部位开始发生变形,之后沿厚度增加方向依次向下翻转。翻转过程中膜片变形规则平稳,未发生褶皱与不规则变形。膜片完全翻转后各处受力水平均匀,膜片上各处应力水平均小于材料抗拉强度,结构安全可靠。

图6 0.5~0.25mm变厚度膜片翻转过程及应力分布云图

3.3 厚度梯度为0.45~0.35mm的膜片翻转仿真分析

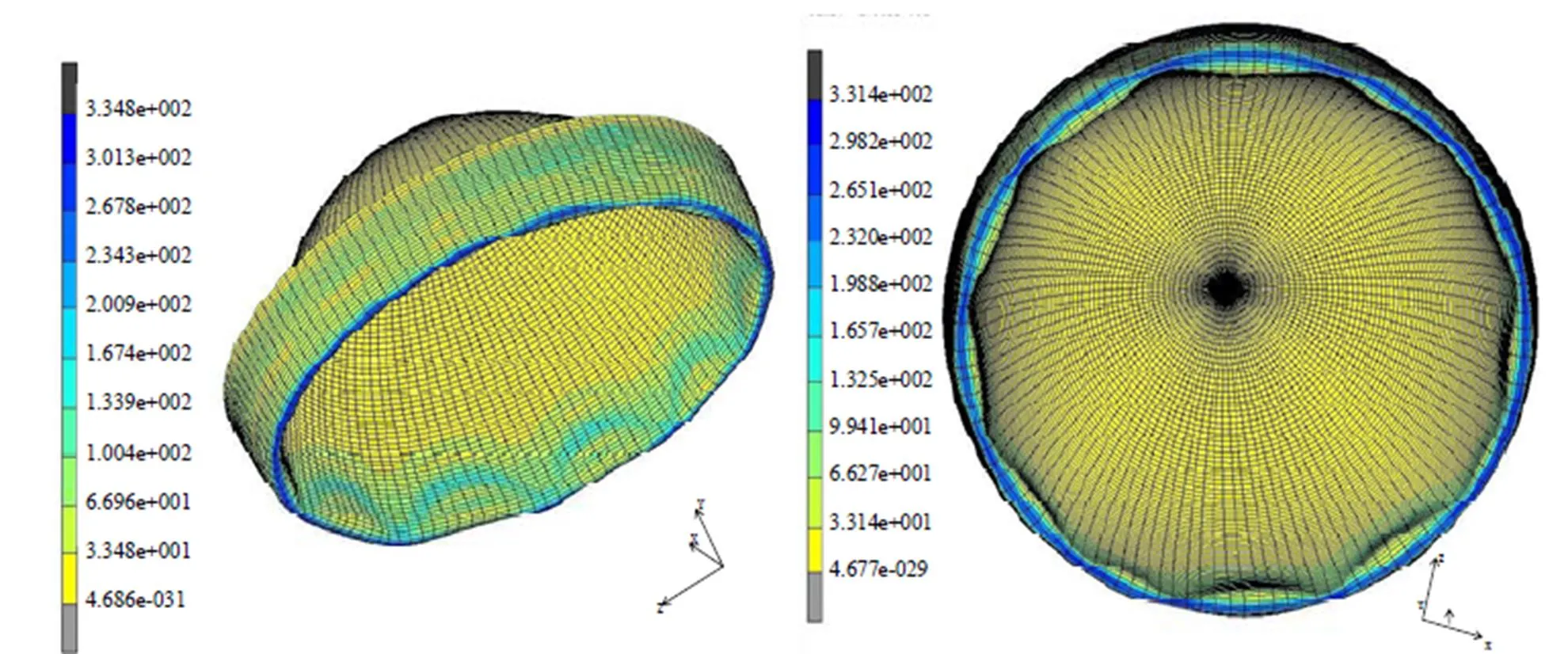

对从顶部到预翻转弧段处厚度由0.45mm逐渐变化至0.35mm的膜片进行仿真,膜片翻转过程及应力分布云图如图7所示。

图7 0.45~0.35mm变厚度膜片翻转过程及应力分布云图

由于膜片厚度梯度较小,膜片起始翻转后不久即发生不对称变形,膜片摆动式向下方翻转。由于膜片各部分受力不对称,膜片因局部失稳而产生褶皱,翻转部位的截面由于褶皱呈现出多边形的布局。膜片褶痕处塑性变形剧烈,钛合金材料在褶皱部位应力水平较高,易导致膜片破裂,严重影响贮箱安全性。由此可知膜片若使用较小的厚度梯度,可导致翻转过程不稳定,极易发生不对称变形,进而导致膜片产生褶皱而造成破坏。

4 结束语

通过仿真分析可知:膜片厚度梯度变化会影响膜片翻转压差与膜片型面的稳定性,膜片翻转压差与膜片型面的稳定性可通过膜片局部厚度进行控制。膜片采取适当的渐变厚度设计可修复翻转过程中的不对称变形。若膜片厚度梯度较小,会导致膜片翻转过程中受力不对称,膜片发生褶皱最终导致膜片失效。若膜片梯度变化过大,膜片完全翻转所需的压力值较大,且完全翻转后局部应力水平过高易使膜片局部发生破裂失效。为了保证膜片的正常翻转,应采用适当的变厚度设计使膜片翻转过程规则平稳。本文通过模拟钛制椭球形膜片的翻转过程,为金属膜片的设计提供了参考依据。

1 冯超,孙丹丹,陈火红. 全新Marc实例教程与常见问题解析[M]. 北京:中国水利水电出版社,2012.

2 陈火红,于军泉,习源山. MSC.Marc/Mentat2003基础与应用实例[M]. 北京:科学出版社,2004

3 董亮亮,陈静静. 安装预紧力对活塞贮箱灵活性影响的仿真分析[J]. 航天制造技术,2016,6(3):35~37

Effects of Thickness Variation on Deformation Process of Ellipsoid Titanium Diaphragm

Huang Tao Chen Jingjing

(Beijing Aerospace Propulsion Institute, Beijing 100076)

The metal diaphragm is an important component of the propellant tank. Using the finite element simulation analysis technology to analyze and calculate the effects of thickness variation on the deformation process of ellipsoid titanium diaphragm. The results show that the diaphragm adopts the appropriate thickness design to repair the asymmetric deformation in the overturning. The thickness gradient can affect the stability of the diaphragm.

metal diaphragm;overturning;numerical simulation

黄韬(1986),硕士,机械工程专业;研究方向:轨姿控发动机压力容器设计。

2018-03-27