液压旋耕机工作装置负载敏感系统分析

2021-09-16罗艳蕾

罗艳蕾,杜 黎,李 屹

(贵州大学 机械工程学院,贵州 贵阳 550025)

引言

在农业生产中,耕地是最重要、最基础的环节,耕地环节的好坏直接影响着农作物的生长情况[1-2]。耕作机械的主要任务就是翻整、疏松土地,从而提高农作物的产量。旋耕机作为重要的耕作机械,已逐渐成为了农业现代化的重要组成部分,并且逐渐地改善了我国传统的农耕方式[3-5]。而传统的旋耕机主要采用机械传动的方式,其结构复杂,摩擦损失高,控制精度差,旋耕机工作时,由于其复杂多变的工况,使传统的机械传动方式很难满足其工况要求。而采用静液压驱动的方式,使旋耕机的结构更加紧凑,控制精度高,能更好地适应多变的工况[6]。

但是普通的液压系统制作成本较高,而静液驱动旋耕机需要尽可能降低成本,因此可以采用负载敏感系统。

负载敏感系统由于其优越的节能性、可控性,而被广泛地应用在工程机械和农业机械等领域中[7-10]。负载敏感系统能够通过感受负载压力信号,改变液压泵输出的流量和压力,从而根据工况需求提供负载所需的流量,大大地减少溢流和节流损失,从而降低系统的功率损失。并且负载敏感系统能使各支路的执行机构相互独立并以不同的压力和速度工作,实现多执行机构的复合动作[11-12]。将负载敏感系统运用在旋耕机中,使旋耕机能够实现单泵驱动多个动作,实现旋耕机的升降液压缸与回转液压马达的复合动作,使其工作系统便于控制。

负载敏感系统按照泵的类型分为变量泵负载敏感系统和定量泵负载敏感系统,其中定量泵负载敏感系统采用负载敏感多路阀与定量泵进行匹配,通过负载敏感多路阀中的三通压力补偿阀实现系统的压力调节和卸荷[13-14]。相比变量泵负载敏感系统,定量泵负载敏感系统的成本低且响应速度快。按照压力补偿阀与节流口的相对位置可将负载敏感系统分为阀前压力补偿和阀后压力补偿系统[15]。相比阀前压力补偿系统,阀后压力补偿系统具有抗流量饱和能力,并且能够最大程度降低成本[16-18]。因此,所设计的旋耕机工作系统采用定流量阀后压力补偿负载敏感系统。

1 旋耕机负载敏感系统原理

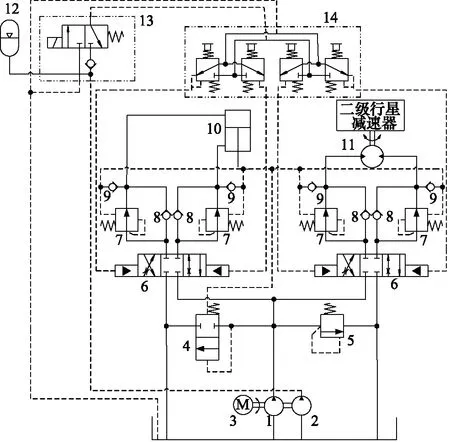

静液驱动旋耕机工作机构由旋耕刀升降机构与旋耕刀回转机构组成,旋耕机工作时,需要其升降机构与回转机构能够进行复合动作且互不影响,本研究根据负载敏感原理设计一套旋耕机液压系统回路,其原理如图1所示。该负载敏感回路中二通压力补偿阀7置于多路阀6出口处,且采用单向阀8与二通压力补偿阀7并联供系统回油使用。系统采用单向阀9,比较旋耕刀升降液压缸10与旋耕刀回转液压马达11进出油口的最大负载压力,并将最大负载压力传递给进出油路上的二通压力补偿阀7的弹簧腔以及压力补偿阀4的弹簧腔。系统采用先导泵2提供先导油液,再通过先导手柄14控制多路阀阀芯位移的动作。

当多路阀处于中位时,执行机构不工作,通过压力补偿阀4阀芯的受力平衡,改变压力补偿阀开口量,旁路流出多余的流量,从而调节泵的出口压力,使泵的压力始终比传递过来的最大负载压力信号高出一个常值。当多路阀切换到工作位时,两执行机构同时工作,其中升降液压缸10直接带动旋耕刀进行升降,回转液压马达11通过二级行星减速器带动旋耕刀回转,通过二通压力补偿阀6维持2个回路中多路阀前后压差的恒定,从而保证静液驱动旋耕机各执行机构所需的流量与负载无关,只与多路阀6的开口量大小有关。由于采用阀后压力补偿,当旋耕机液压系统发生流量饱和时,该工作系统能根据升降液压缸与回转液压马达的负载需求等比例分配流量,使流量独立分配,从而实现执行机构独立工作,互不影响。

1.定量泵 2.先导泵 3.内燃机 4.压力补偿阀5.溢流阀 6.多路阀 7.二通压力补偿阀 8、9.单向阀10.旋耕刀升降液压缸 11.旋耕刀回转液压马达12.蓄能器 13.先导阀 14.先导控制手柄图1 旋耕机工作回路原理图

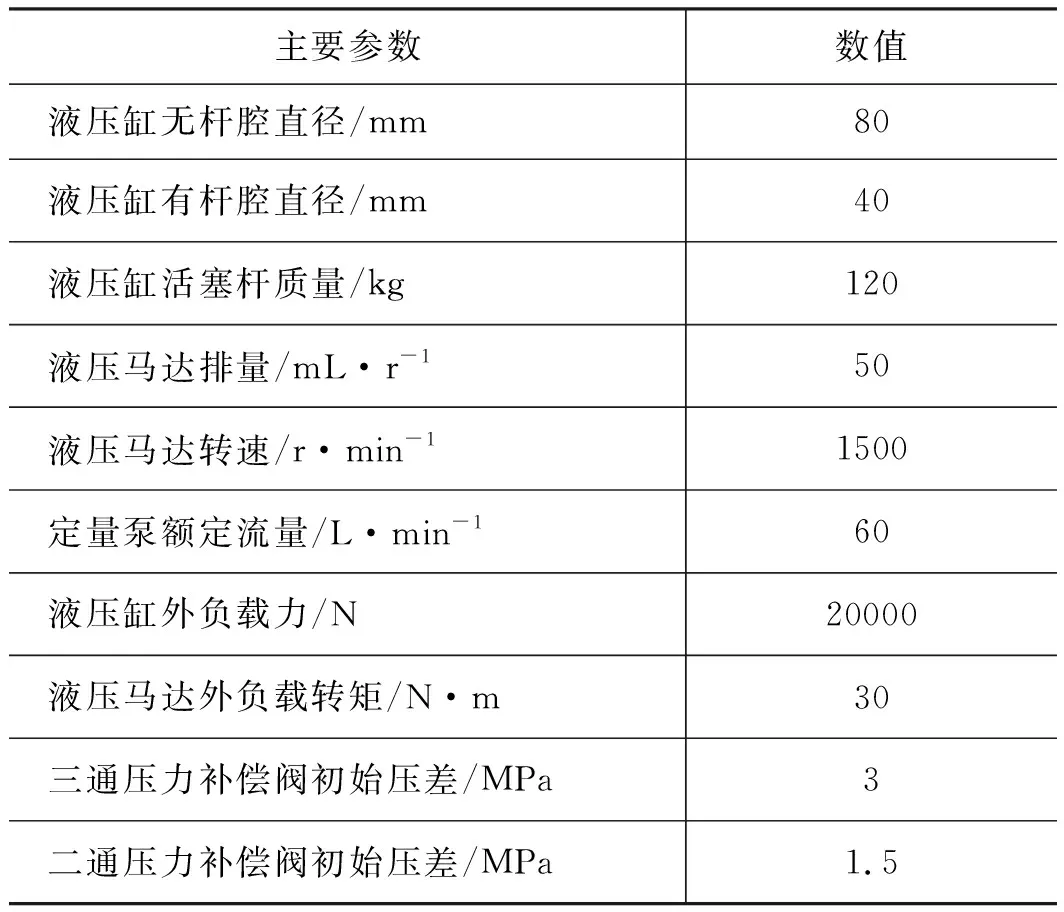

2 旋耕机液压系统建模

为检验所设计的定流量阀后负载敏感系统是否满足旋耕机的工作要求。根据旋耕机工作回路,在AMESim平台中采用HCD库与液压元件库,搭建出液压系统回路仿真模型如图2所示,为分析不同工况下系统的特性奠定基础,仿真模型主要参数如表1所示。

表1 仿真模型主要参数

图2 旋耕机工作回路仿真模型

3 旋耕机液压系统特性分析

3.1 变负载工况系统

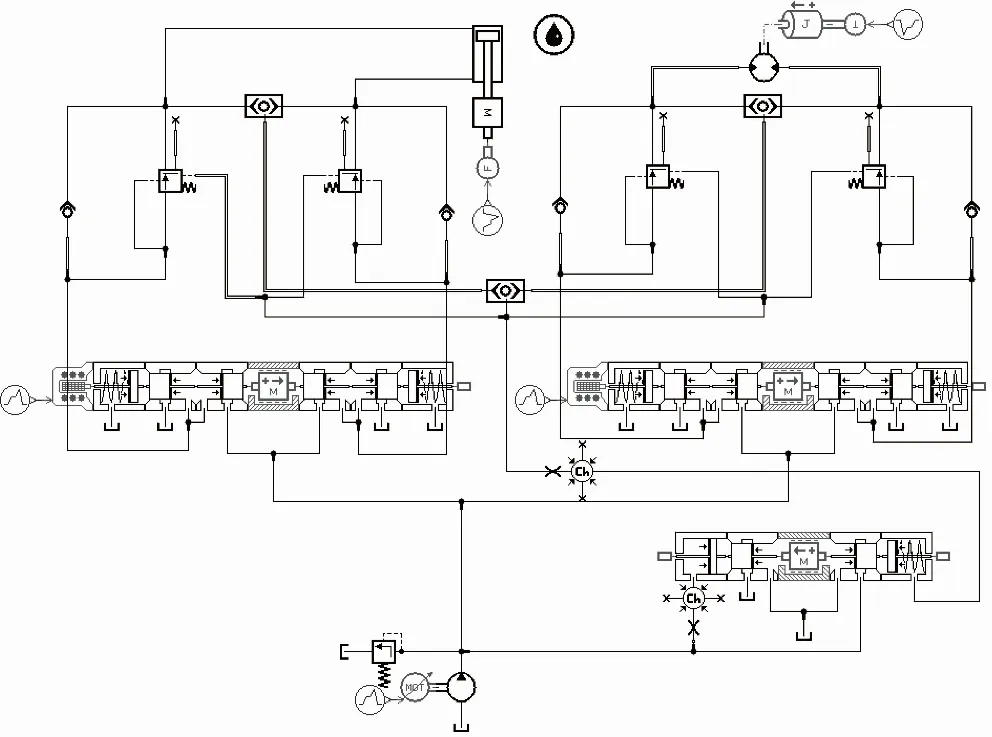

由于旋耕机的工作环境复杂多变,需要其能在变负载工况下正常工作,在AMESim仿真模型中,设置多路阀最大阀芯位移为0.5 mm,给定多路阀信号为40,使多路阀运动到最大阀芯位移,并设置液压缸的外负载力在0~3 s内,从0 N上升到20000 N,液压马达的外负载转矩在0~3 s内,从0 N·m上升到30 N·m,模拟变负载工况时,分析该液压系统回路的性能特性。仿真得到各执行机构回路中多路阀前后压压力p与流量q曲线如图3所示。

由图3可得,当执行机构外负载发生变化时,升降回路与回转回路的多路阀前后压力在经过最初的波动后,跟随外负载与外负载转矩的变化线性上升,但多路阀前后的压差始终保持恒定。并且当系统处于变负载工况,但控制多路阀先导信号不变时,流经各执行机构回路多路阀的流量基本保持恒定,可以看出流经多路阀的流量与外负载无关。

图3 多路阀开口前后压力与流量曲线

3.2 多路阀不同开口工况系统

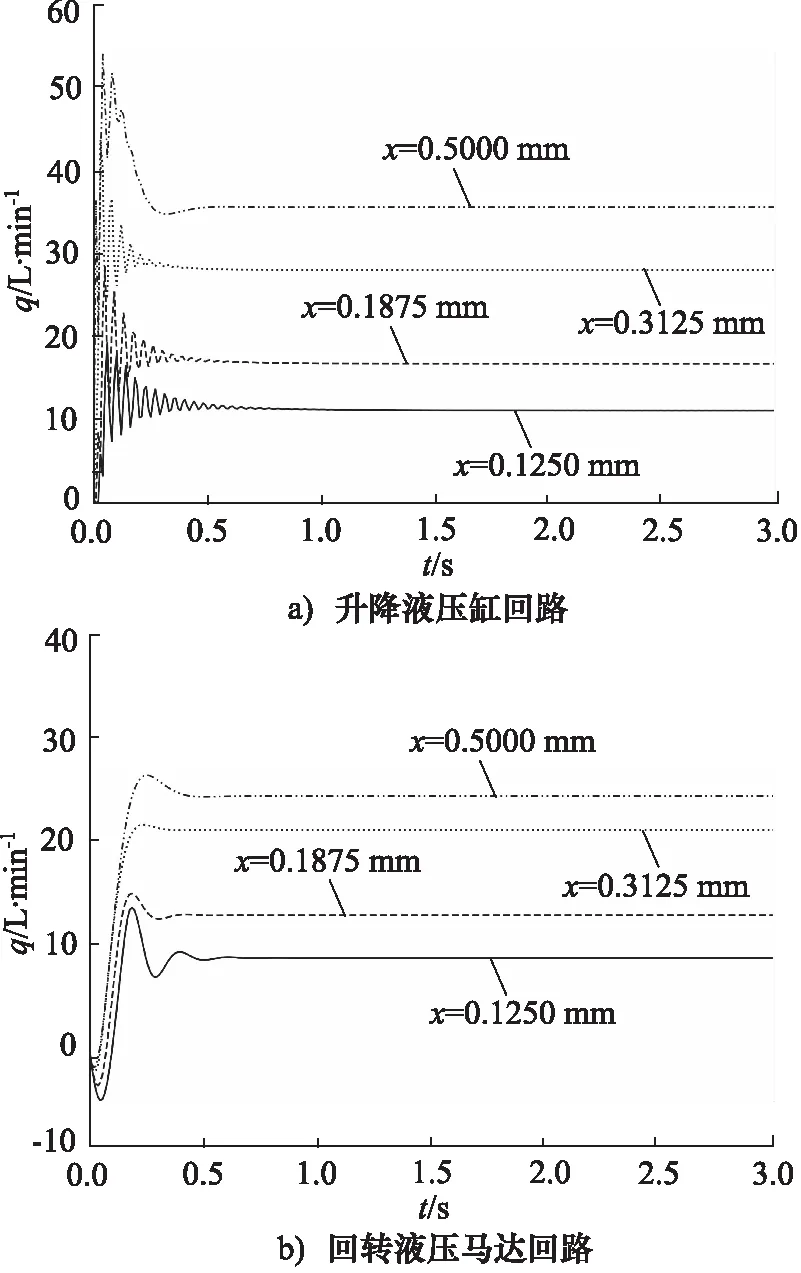

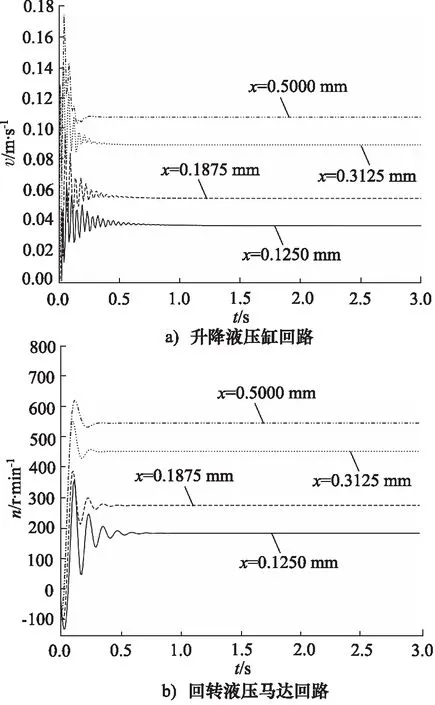

分别给定多路阀的信号为10, 15, 25, 40,使多路阀阀芯分别运动到0.1250, 0.1875, 0.3125, 0.5000 mm处,从而改变多路阀的开口量大小,模拟多路阀不同开口工况,并设置升降液压缸外负载力在0~3 s内恒定为20000 N,回转液压马达外负载转矩恒定为30 N·m,分析各执行机构在不同阀芯位移下的系统特性。设置仿真时间为3 s,采样时间为0.01 s,得到阀口不同开口时多路阀的流量曲线如图4所示;升降液压缸速度v与回转液压马达转速n曲线如图5所示。

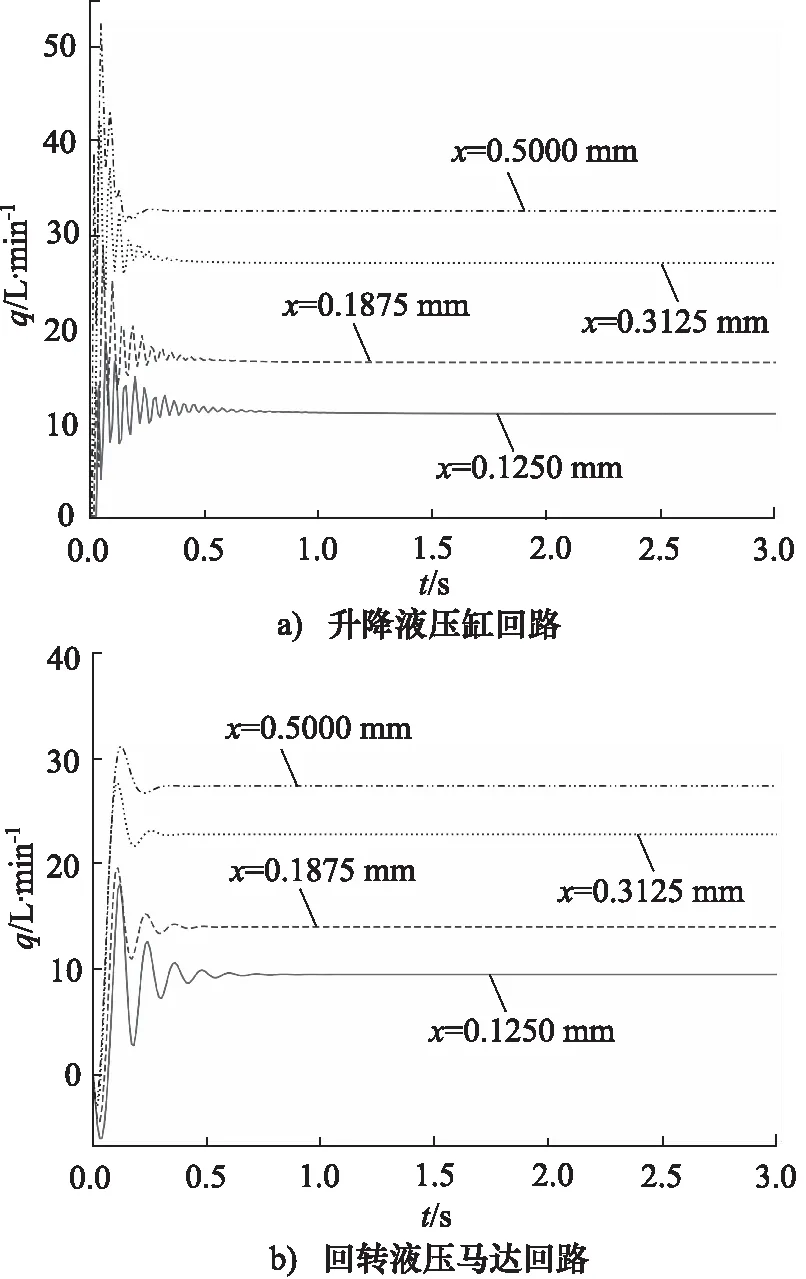

设置液压马达排量由50 mL/r变为30 mL/r,仿真得到排量变化后阀口不同开口时多路阀的流量曲线如图6所示。

图6 改变排量后多路阀不同开口时流量曲线

由图4、图5可以看出,在升降回路与回转回路中,当改变多路阀阀口开度时,流经多路阀的流量发生了改变,阀芯位移量大时流经多路阀的流量明显大于小位移时的流量。并且阀芯位移量大时旋耕机的升降液压缸速度和回转液压马达的转速都明显大于小位移时的速度。

图4 多路阀不同开口时流量曲线

图5 多路阀不同开口时执行机构速度曲线

由图6可以看出,液压缸与液压马达排量关系发生改变后,当改变多路阀阀口开度时,阀芯位移量大时流经多路阀的流量仍然明显大于小位移时的流量。

由此可以看出,负载敏感系统中,各执行机构所需的流量与外负载无关,主要与多路阀开口面积有关,且各执行机构之间互不影响,独立工作。

3.3 流量饱和工况系统

由于旋耕机的工作环境复杂,当旋耕机下坡工作时,行走液压系统需要的流量增加,会导致分配到工作液压系统的流量减小,从而出现流量饱和工况,因此需要旋耕机的液压系统具有抗流量饱和能力。

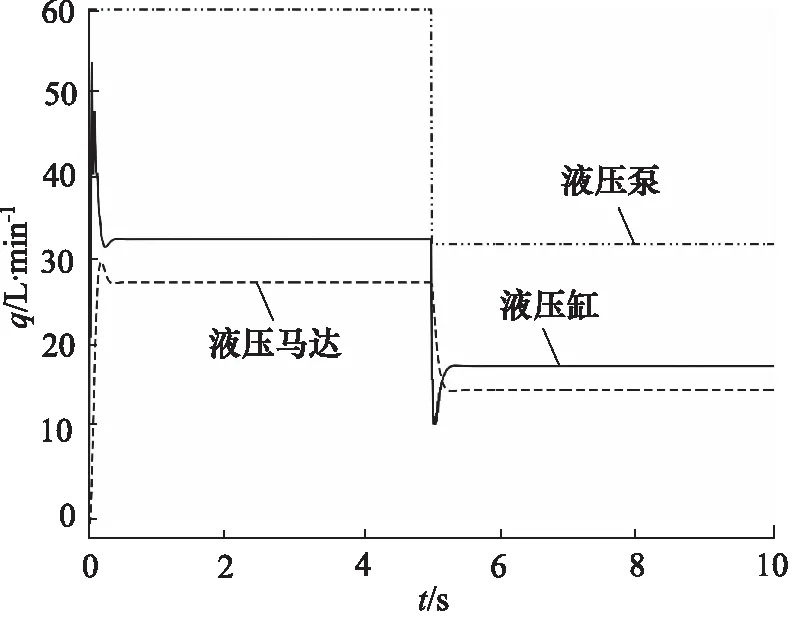

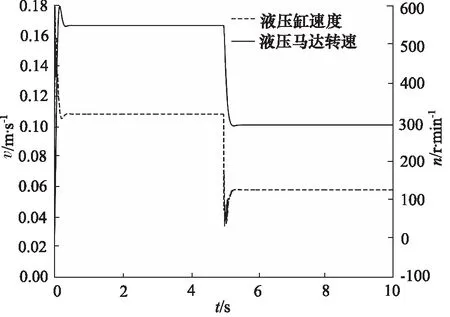

在AMESim模型中选用可变电机,转速信号设为在0~5 s内恒定在1500 r/min,在5~10 s内降为800 r/min,使液压泵的输出流量降低,仿真模拟处于流量饱和工况时,该负载敏感系统的工作特性。设置仿真时间为10 s,采样时间为0.01 s,得到升降液压缸与回转液压马达流量曲线,如图7所示;升降液压缸与回转液压马达回路多路阀前后压差,如图8所示;升降液压缸速度与回转液压马达转速曲线,如图9所示。

由图7、图8可知,当电机转速由1500 r/min降为800 r/min,此时液压泵在0~5 s内输出流量为60 L/min,在5~10 s内降为32 L/min,系统发生流量饱和。在0~5 s期间,升降液压缸与回转液压马达的流量在经过初始振荡后均保持恒定,液压缸回路多路阀前后压差为4.12 MPa,液压马达回路多路阀前后压差为2.92 MPa,液压缸流量为32.58 L/min,液压马达流量为27.43 L/min,可以看出流入各执行机构的流量是根据各回路中多路阀的前后压差比例分配的。在5~10 s期间,系统发生流量饱和,两执行机构的流量均成比例减小,液压缸流量下降为17.42 L/min,液压马达流量下降为14.58 L/min。由图9可以看出,在系统发生流量饱和后,两执行机构速度减小到一定值后,保持稳定。由此可知,该负载敏感回路控制特性良好,具有抗流量饱和特性,各执行机构能够独立工作。

图7 执行机构流量曲线

图8 执行机构多路阀前后压差曲线

图9 执行机构速度曲线

4 结论

根据液压系统原理图,在AMESim平台中搭建液压旋耕机的工作装置系统回路,仿真分析系统分别处于变负载、多路阀不同开口与流量饱和工况下的工作特性,仿真结果证实该定流量阀后负载敏感系统,使液压旋耕机实现单个定量泵驱动多执行机构的复合动作,提高了旋耕机系统的能量利用率,降低了成本。并且在该工作系统回路中,液压旋耕机各执行机构所需流量主要取决于多路阀开口面积,与负载无关。且当系统发生流量饱和时,定量泵输出的流量不足以满足各执行机构所需的流量,系统会根据多路阀前后压差将定量泵的流量按比例分配,使各执行机构正常、独立地工作,互不干扰,系统的控制特性良好。因此采用该定流量阀后负载敏感系统能够满足液压旋耕机的工作要求,为将负载敏感系统运用于农机提供了理论依据。