TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的微观结构及摩擦学性能

2020-12-10

(南昌航空大学 材料学院,南昌 330063)

TiAlN涂层很早就被用作机械零件、刀具等的保护涂层,其在高温环境中易氧化生成氧化铝薄膜,在800 ℃高温条件下也具有较好的耐蚀性[1-2]。近年来,科学家们发现向TiAlN涂层体系中引入Si元素可以减小晶粒尺寸,且Si元素可与N原子结合生成非晶相Si3N4,包裹面心立方纳米晶TiAlN,TiAlSiN涂层在高温下具有更好的抗氧化性和机械性能[3-5]。但像其他硬质涂层一样,TiAlN、TiAlSiN涂层也具有较高的摩擦系数[6-7]。为了解决这一难题,研究者们尝试向硬质涂层中加入Ag、MoS2等润滑组元,制备出既能保证硬度又能降低摩擦磨损的复合涂层。

DANG等[8]通过电弧离子镀技术向TiSiN硬质涂层中掺入了不同含量Ag,制备了TiSiN-Ag复合涂层,结果表明银含量为1.4%(原子分数,下同)的涂层硬度高达36 GPa,但耐磨性较差。随着镀层中银含量从5.3%增加到8.7%,耐磨性得到提高,镀层硬度由25.5 GPa下降到17.4 GPa。在TiSiN-Ag涂层中Ag的过度掺入(17.0%)导致大量银的形成,从而导致涂层硬度和耐磨性的降低。银含量最高的涂层(21.0%)表面出现大量金属银,可形成由银组成的光滑的连续中间层,虽然此时涂层具有很小的摩擦系数,但是由于硬度过低,不能应用在实际工况中。ZHANG等[9]采用磁控溅射方法将MoS2与金属Ti共沉积制备了MoS2TiL/MoS2-TiH多层膜。结果表明,虽然涂层硬度降低到约4.4 GPa,但是由于固体润滑剂MoS2的引入,使得涂层的耐磨性得到了显著提高。

纯MoS2薄膜在大气特别是潮湿大气中易发生氧化而导致润滑失效,针对于这一问题,本工作利用Ti40Al20Si10、Ti48Al50Ag2和Ti-MoS2靶,交替循环使用多弧离子镀和磁控溅射技术将固体润滑剂MoS2、Ag引入涂层,制备了TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层,通过摩擦磨损试验和形貌观察考察了制备涂层的综合性能,以期为TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的广泛应用提供理论基础[10-12]。

1 试验

1.1 涂层制备

采用MS-3直流反应磁控溅射系统,在2 mm×20 mm×30 mm的ASI-304不锈钢上沉积TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层(以下简称多层涂层)。Ti40Al20Si10、Ti48Al50Ag2合金靶和Ti-MoS2靶用作溅射靶材料。采用高纯氩气(质量分数为99.99%,下同)作为溅射气体,以高纯度氮气(质量分数为99.99%,下同)作为反应气体。将ASI-304不锈钢试样置于丙酮中清洗15 min后,再用乙醇冲洗15 min,随后装入真空室。将所有不锈钢试样悬挂在转速为13 r/min的圆形旋转夹上,沉积前,真空室内压强低于1×10-3Pa,温度为250 ℃。在-900 V条件下,用氩等离子体进一步清洗不锈钢试样15 min待用。镀膜工艺参数如下:工作气压为0.8 ~1.2 Pa;沉积时间180 min;真空室温度为245~260 ℃;施镀电流50 A,偏压为-400 V。具体操作过程如下:

(1) 内置Ti-MoS2靶,施镀镀5 min,气体参数为0.6 Pa Ar+0.25 Pa N2(总压0.85 Pa);

(2) 外置TiALAg靶,施镀镀4 min,气体参数0.6 Pa Ar+0.25 Pa N2(总压0.85 Pa);

(3) 外弧Ti-MoS2靶,施镀镀1.5 min,气体参数0.6 pa Ar+0.6 Pa N2(总压1.2 Pa)。

连续循环上述过程18次后关闭仪器,将涂层试样冷却1 h后取出。此外,为了降低真空室内的氧含量,试验前在真空室内放入去除氧化膜的铝板,以吸收真空室内的氧气。

1.2 涂层性能表征

1.2.1 涂层摩擦性能

使用HT-1000型球盘式磨损试验机,在相对湿度60%,不同温度(室温、200 ℃、400 ℃、600 ℃)条件下,对沉积涂层的不锈钢试样与直径5 mm的Al2O3球进行了摩擦磨损性能试验。所有试验均在265 g载荷下进行,滑动速度为196 r/min,试验时间为10 min。试验结束后,根据式(1)计算涂层的磨损率。

K=V/SF

(1)

式中:V为磨损体积,S为滑动总距离,F为载荷。

1.2.2 涂层形貌及成分

使用美国FEI公司生产的quanta 200型扫描电镜观察多层涂层及磨痕的表面形貌;使用荷兰PHILIPS公司XPERT-PRO-MRD-A25型X射线衍射仪(XRD)对涂层的物相进行分析。

2 结果与讨论

2.1 涂层表面与截面形貌

由图1(a)可见:制备的TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的表面有许多白亮的大颗粒,这是由于靶材在高温电弧环境中蒸发产生熔滴引起的[13]。较小的熔滴在镀膜初期被埋在涂层内部,较大的熔滴只有部分在涂层内部,这些由熔滴导致的大小不一的颗粒不但会影响涂层的光泽,还会导致涂层的总体性能下降[14-15]。由图1(b)可见:多层涂层的厚度约为3 μm;由于施镀过程中每个循环耗时较短,故涂层截面无法呈现三个分层的梯度涂层。

2.2 涂层相结构

由图2可见:多层涂层的衍射峰位对应面心立方TiAlN,择优取向为T(200)面,且相对于标准的TiAlN卡片,图2中衍射峰的强度变低、宽度变宽。这一方面是由于随着Mo、Ag、Si的引入,晶粒更加细化,排列更加无序化[3];另一方面可能是由于电弧离子镀工艺是在-400 V偏压条件下进行的,涂层表面处原子会经受后续成膜阴极靶材离子和Ar离子的高能轰击,这会导致涂层内部晶体缺陷量增加和涂层内部微观残余应力增加,最终造成衍射峰变宽。

(a) 表面

(b) 截面图1 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的表面与截面形貌Fig. 1 Surface (a) and cross-sectional (b) morphology of TiAlSiN / TiAlAgN / Ti (Mo) N-MoS2 multilayer coatings

图2 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的XRD图谱Fig. 2 XRD pattern of TiAlSiN/TiAlAgN/Ti (Mo) N-MoS2 multilayer coating

2.3 涂层的硬度及摩擦学性能

硬度测试结果表明:TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层的硬度为21.09 GPa。与传统复合涂层TiAlSiN(29.1 GPa)、TiAlAgN(6.7 GPa)、Ti(Mo)N-MoS2(13.71 GPa)相比,多层涂层的硬度低于TiAlSiN复合涂层的,这是由于Ag和Mo的引入导致的[16]。

由图3可见:在室温条件下,随着摩擦磨损试验的进行,涂层的摩擦因数由初始0.4缓慢增加并稳定为0.7左右,涂层的磨损率为0.0517×10-3mm3/(Nm)。根据HE等[17]的研究结果,涂层在室温条件下会与空气中的水分子发生摩擦化学反应生成Si2·H2O水膜,且涂层中的Ag和MoS2参与润滑,对涂层起到了保护作用,所以摩擦因数会有所增加。200 ℃时,涂层的摩擦因数波动比较大,这可能是因为此时环境比较干燥,Ag的扩散速度较室温的更大,涂层表面变软,磨损过程中磨痕处堆积大量磨屑,摩擦副氧化铝小球与堆积的磨屑接触,导致摩擦因数波动较大,此时涂层的磨损率较高,达到0.162 8×10-3mm3/(Nm)。400 ℃时,涂层的摩擦因数稳定在0.4左右,相对于室温和200 ℃条件下的明显降低,这是由于磨损过程中固体润滑剂Ag的向外扩散进一步加快且MoS2也发挥作用,最终导致摩擦因数减小,此时涂层的磨损率为0.108 0×10-3mm3/(Nm)。600 ℃时涂层的摩擦因数稳定在0.5左右,相对于400 ℃时的小幅增加,这是由于温度过高固体润滑剂MoS2失效而不参与润滑[18],此时参与润滑的只有Ag、Al2O3和SiO2,所以摩擦因数增加。由于Ag、Al、Si大量向外扩散,导致涂层很容易被磨穿,所以磨损率也随之增大为0.1307×10-3mm3/(Nm)。

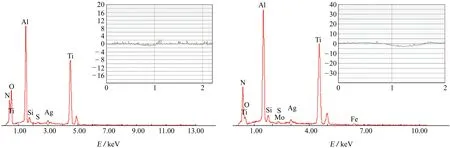

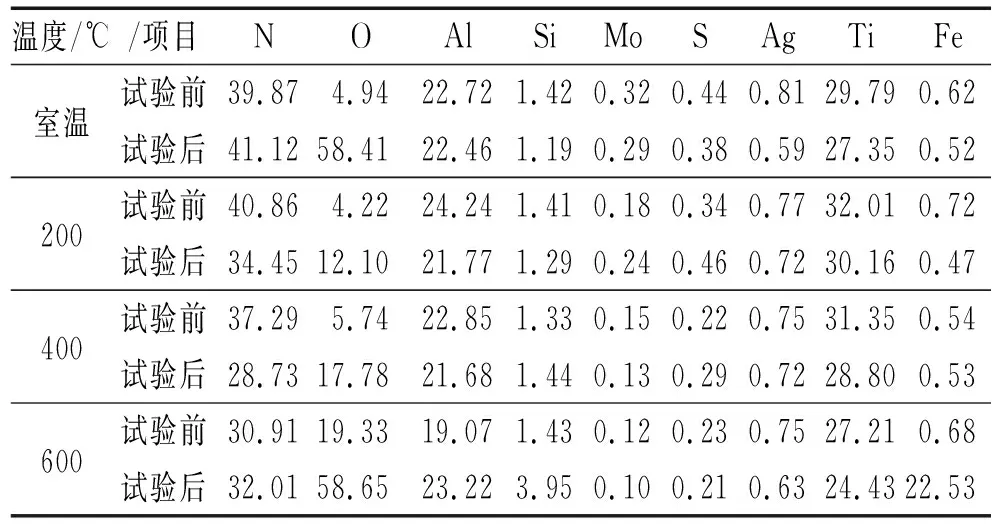

图4为TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层经不同温度摩擦磨损试验后的表面形貌。图5中未出现Mo元素,这可能是因为Mo含量过少导致图谱无法显示[19]。结合图4和表1可见:室温条件下,经过摩擦磨损试验后,涂层中O的原子分数由磨损前的4.94%增至58.41%,这说明涂层发生了氧化;此外磨痕中有一块一块的小凹槽,这说明存在黏着磨损[20]。当试验温度上升至200 ℃,涂层磨痕区域出现小白斑点,这说明此时氧化磨损为主要的磨损形式。升温至400 ℃,磨损前后涂层中氧的原子分数分别为5.74%和17.78%,说明涂层发生了氧化且氧化程度较低,另外磨痕区域呈典型的鱼鳞状,磨痕中间区域在摩擦副交变应力的作用下,出现了疲劳裂纹,涂层发生了疲劳磨损和黏着磨损。升温至600 ℃,涂层中的Mo含量很低(约为0.1at%),这验证上述由于Mo含量极低,能谱图无法显示的观点。600 ℃时,Ag由涂层内部向外扩散非常迅速,所以随着磨损的进行,涂层可能被磨穿;此外Fe的原子分数也由磨损前的0.68%增至22.53%,这说明涂层已接近磨穿;且磨损前后涂层中的氧发生明显增长,表面涂层发生了氧化;磨痕区域有细小的犁沟,说明涂层还发生了磨粒磨损[21]。

(a) 摩擦因数

(b) 磨损率图3 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层在不同温度条件下的摩擦因数和磨损率图Fig. 3 Friction coefficient and wear rate of TiAlSiN/TiAlAgN/Ti (Mo) N-MoS2 multilayer coatings at different temperatures

3 结论

(1) 利用Ti40Al20Si10、Ti48Al50Ag2和Ti-MoS2靶,交替循环使用多弧离子镀和和磁控溅射技术将固体润滑剂MoS2、Ag引入涂层,制备了TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层。涂层的晶粒以典型的柱状晶方式生长,厚度为3.18 μm。XRD检测结果表明固体润滑剂Ag、MoS2的掺入能够细化晶粒使涂层变得更加致密。

(2) 涂层在不同温度下均以黏着磨损为主,室温条件下的润滑相为Si2·H2O水膜、MoS2以及少量的Ag;200 ℃时的润滑相为Ag和MoS2,此时Ag向外扩散,涂层变软,磨屑堆积,导致摩擦系数不稳定,磨损率较大;400℃时参与润滑的为MoS2和大量Ag,摩擦系数及磨损率较低;600 ℃时MoS2失去润滑效果,此时的润滑相为Ag、Al2O3、SiO2和TiO2,摩擦系数相对于400 ℃时的有所上升且涂层易被磨穿。

(a) 室温 (b) 200 ℃

(c) 400 ℃ (d) 600 ℃图4 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层经不同温度摩擦磨损试验后的表面形貌Fig. 4 Surface morphology of TiAlSiN/TiAlAgN/Ti (Mo) N-MoS2 multilayer coating after friction and wear tests at different temperatures

(a) 200 ℃ (b) 400 ℃

(c) 600 ℃ (d) 轮廓图5 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层经不同温度摩擦磨损试验后的表面EDS能谱及磨痕轮廓Fig. 5 Surface EDS analysis results and grinding marks of TiAlSiN/TiAlAgN/Ti (Mo) N-MoS2 multilayer coatings after friction and wear tests at different temperatures

表1 TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层经不同温度摩擦磨损试验后的表面EDS能谱分析结果(原子分数)Tab. 1 Surface EDS spectrum analysis results of TiAlSiN / TiAlAgN / Ti (Mo) N-MoS2 multilayer coatings after friction and wear tests at different temperatures (atom fraction) %

(3) 引入固体润滑剂Ag、MoS2的TiAlSiN/TiAlAgN/Ti(Mo)N-MoS2多层涂层在室温条件下摩擦因数较高,但磨损率相对较低;当温度达到400 ℃时摩擦因数、磨损率低于200 ℃及600 ℃条件下的,故多层涂层在400 ℃条件下具有较好的摩擦学性能。