绿色锈转化涂层的制备及其性能评价

2020-12-102牟云飞2葛鹏莉2许艳艳2段立东艾俊哲

2牟云飞2葛鹏莉2许艳艳2段立东艾俊哲

(1. 中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011; 2. 中国石化缝洞型油藏提高采收率重点实验室,乌鲁木齐 830011; 3. 长江大学 化学与环境工程学院,荆州 434023)

金属材料的腐蚀是能源及工业领域亟需解决的问题。为了提高金属材料的服役寿命,科研和技术人员开发了诸多防腐蚀技术,如涂层保护技术、电化学保护技术以及添加缓蚀剂等,其中涂层保护技术以经济、简便及高效等优点被广泛使用[1]。在理想情况下,涂层将提供基材金属较为持久的腐蚀防护,但是涂装前需对基材进行高质量的除锈处理;然而,许多实际工况受到施工条件的限制,只能用手动或电动工具除锈,这种除锈方式难以保证除锈质量,故而会影响涂层的防腐蚀效果[2-4]。因此,锈转化涂料得到关注和发展。将锈转化涂料直接刷涂在锈蚀钢铁表面,不仅能获得良好的防腐蚀效果,还省去了刷涂前对基材进行除锈的操作,避免了因表面处理不充分造成的施工缺陷[5-7]。因此,锈转化涂料的研究及应用作为传统工业重防腐蚀涂料的补充,具有较大的理论与实际意义。

目前,国内外使用的传统红丹体系、含铬体系以及亚铁氰化钾体系等锈转化体系因毒性和对环境伤害大而受到垢病,因而亟待开发绿色低毒的锈转化涂料[8]。锈转化涂料的关键在于其体系中的锈转化剂。没食子酸是一种天然植物多酚,被认为是无毒无污染的锈转化剂,但其锈转化率低、耐水性差、溶解度低,这限制了其应用。但没食子酸分子结构含有一个羧基和三个酚羟基,酚羟基与铁锈中的三价铁能生成Fe-O-C结构的络合物,从而形成稳定的没食子酸-铁络合物,因而其锈转化潜力巨大。相关文献[9-10]指出,没食子酸与有机酸或无机酸混合可使锈层的转化能力大大提高。另外,文献[11-14]报道这种酸多以单宁酸和磷酸的混合物为基础,但磷酸的使用量难于控制,这限制了其应用。

基于上述原因,为增强没食子酸与有机树脂的混溶性,提高其锈转化性能。本工作以没食子酸和2,3-丁二醇为原料,合成了一种没食子酸酯锈转化剂Rust CA[15]。采用红外光谱、X射线衍射、扫描电镜表征了锈转化剂的结构及锈转化能力;采用该锈转化剂与助剂制备了锈转化涂料/涂层;并采用极化曲线、中性盐雾试验、附着力测试、抗冲击性能测试、SEM测试等研究了锈转化涂层的耐蚀性、力学性能和微观形貌,并对该锈转化涂层进行了模拟工况下的适应性评价。

1 试验

1.1 锈转化剂Rust CA的制备

将2,3-丁二醇和没食子酸按15∶1(摩尔比)加入到配有温度计和冷凝器的四口烧瓶中,再将一定量的对甲苯磺酸加入烧瓶中,升温至70~75 ℃,搅拌反应约1 h,待固体物质完全溶解后,升温至105~110 ℃,继续搅拌2.5~3 h,自然冷却到室温,得到锈转化剂Rust CA。反应过程如图1所示。

制备的锈转化剂为棕色液体,经结晶、干燥后得白色晶体,熔点为158~159 ℃,脂溶性良好,能与环氧树脂混溶。

图1 锈转化剂Rust CA的合成Fig. 1 The preparation of Rust CA

1.2 Rust CA的红外光谱测试

合成产物Rust CA经提纯,压片处理,采用Nicolet 6700 傅里叶红外光谱仪测试合成物的红外光谱图。

1.3 锈转化剂层的制备及表征

选用20号钢作为金属基材,尺寸为120 mm×50 mm×0.3 mm。用蒸馏水清洗后,在自然条件下生锈。在试验前,使用金属刷对预锈板进行大致清洁,除去表面的浮锈和灰尘,并用乙醇冲洗,干燥备用。在试样表面涂覆一层锈转化剂,锈转化剂与铁锈作用后即得锈转化剂层。由于锈层分布的随机性,锈转化层的厚度为(60±20) μm。

1.4 锈转化涂料/涂层的制备及表征

1.4.1 锈转化涂层的制备

锈转化涂料的组成(质量分数)为:3.0%锈转化剂(Rust CA)、51.4%成膜剂(环氧树脂E51)、21.0%固化剂(T31)、23.1%稀释剂(丁基缩水甘油醚)、0.5%偶联剂(3-氨丙基三乙氧基硅烷)、1.0%消泡剂(YL-868)。将上述原料搅拌均匀,使锈转化剂全部溶解,最后添加消泡剂和固化剂,低速搅拌均匀,即得到锈转化涂料。

根据GB/T 1727-1992《漆膜一般制备法》,用软毛刷将涂料均匀完整地涂刷在金属试片表面,水平静置。选用相应规格的涂布棒,以一定压力匀速推动滑过试片。根据SY/T 6854-2012《埋地钢质管道液体环氧外防腐层技术标准》,涂层表面平整、光滑、无划痕、无气泡及针孔等外观缺陷。

1.4.2 极化曲线

采用CHI920D型电化学工作站测试锈转化涂层的极化曲线。采用传统三电极体系,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE),切割的涂层/基体试样为工作电极,有效面积约1 cm2,扫描速率为0.5 mV/s,腐蚀溶液为3.5%(质量分数)NaCl溶液。锈转化涂层厚度为(80±20) μm。

1.4.3 SEM测试

采用JSM-6510型扫描电子显微镜观察铁锈及锈转化剂层[厚度(60±20) μm]及锈转化涂层[涂层厚度为(180±20) μm]的表面形貌,扫描电压15 kV。

1.4.4 耐盐雾试验

采用盐雾箱进行耐盐雾试验,温度35 ℃,喷雾压力1 kg/cm2。介质为3.5% NaCl溶液,试验时间为720 h。

1.4.5 模拟工况试验

试验采用三种模拟工况(分别为模拟南方自然环境、模拟水浸泡环境和模拟紫外环境)对涂层的适应性进行评价。将锈转化涂层挂件置于上述三种环境中,测试腐蚀后的涂层附着力、抗冲击性能及微观形貌。

在南方自然环境,将涂敷锈转化涂层的挂片置于室外环境(江苏省常州市)中90 d(2019年夏季6~8月),期间经历自然阳光照射、风吹、雨淋等。

在水浸泡环境,将涂敷锈转化涂层的挂片浸泡在天然湖水(湖水取自2019年6月的滆湖常州水域)中,持续放置14 d,观察涂层是否存在开裂、脱落等现象。

在紫外环境,采用紫外加速耐候试验机对涂层在紫外光环境中的耐候性能进行评价,试验条件为温度40 ℃,持续光照射8 h,再在涂层表面喷洒适量水,黑暗条件下8 h,此为1个周期(结合温度、湿度、UV光辐照度控制,进行光照和黑暗水汽凝露交替试验,模拟自然界晚上高温、潮湿的气候条件)。试验共经历90 d。

2 结果与讨论

2.1 红外光谱分析

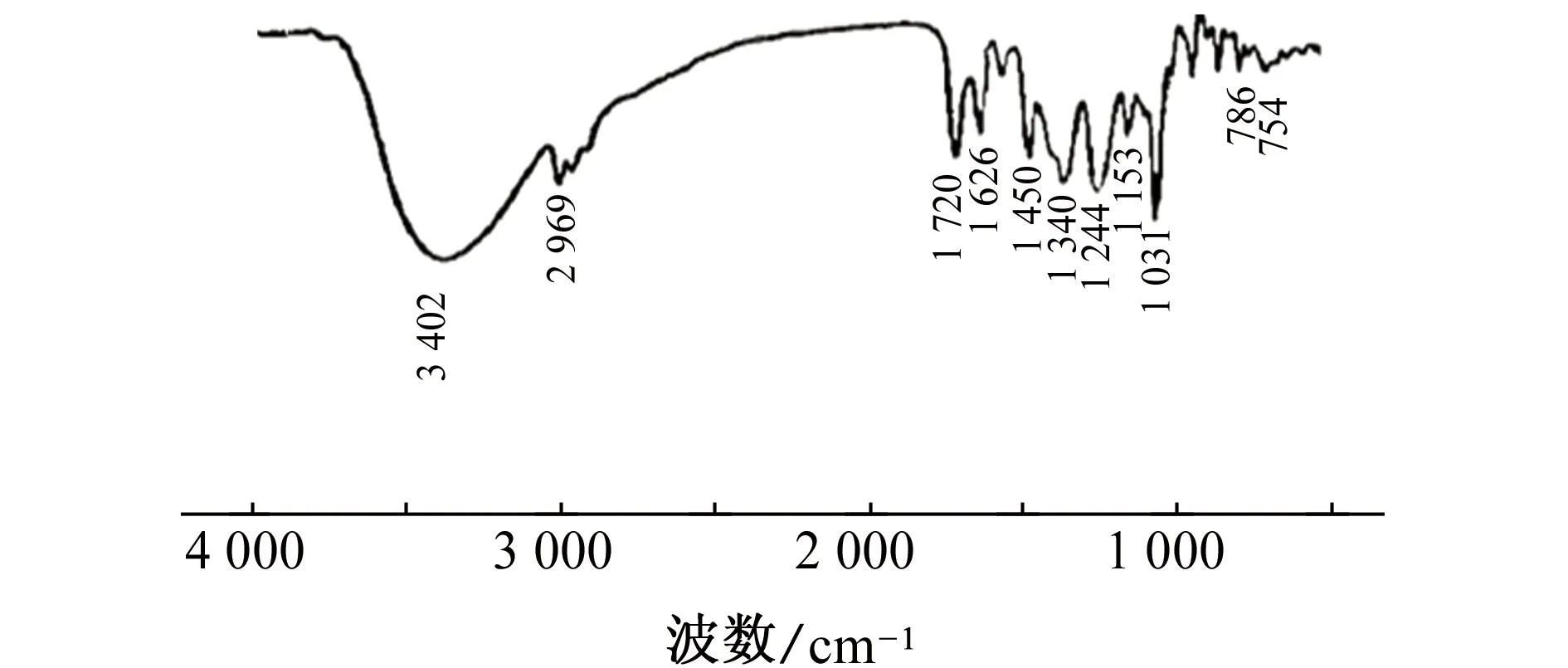

由图2可见:1 720 cm-1和1 244 cm-1处是-COO-伸缩振动峰,是产物(芳香酯)的特征峰;3 402 cm-1和2 969 cm-1处是苯环上-OH的伸缩振动峰。1 340 cm-1处是产物中异丁醇基的伸缩振动峰。786 cm-1和754 cm-1处是-C-H的振动吸收峰;1 153 cm-1和1 031 cm-1处是产物中多元醇的-OH产生的吸收峰;1 450 cm-1和1 626 cm-1处是苯环上-C=C-的弯曲振动和伸缩振动吸收峰。红外光谱分析表明,合成物为目标产物。

图2 Rust CA的红外光谱图Fig. 2 IR Spectra of Rust CA

2.2 XRD分析

由图3可见:锈蚀试样表面的铁锈组成主要是纤铁矿(γ-FeOOH)和少量的针铁矿(α-FeOOH)。

图3 试样经Rust CA处理前后的XRD图谱Fig. 3 XRD patterns of samples before and after applying the treatment by Rusr CA

经Rust CA处理后,纤铁矿(γ-FeOOH)的吸收峰强度明显减弱,针铁矿(α-FeOOH)的吸收峰强度改变不明显,这表明锈转化剂已与铁锈中的纤铁矿发生了转化反应。

试验过程观察到,经Rust CA处理5 h后,原本棕黄色的铁锈变为了黑色,且均已固化彻底。这是因为铁锈与锈转化剂之间发生反应形成了铁络合物,大量Fe3+被锈转化剂转化。由图4可见,锈转化剂与铁锈反应后,形成了致密的亮黑色铁络合物保护膜。

2.3 单独锈转化剂层SEM形貌

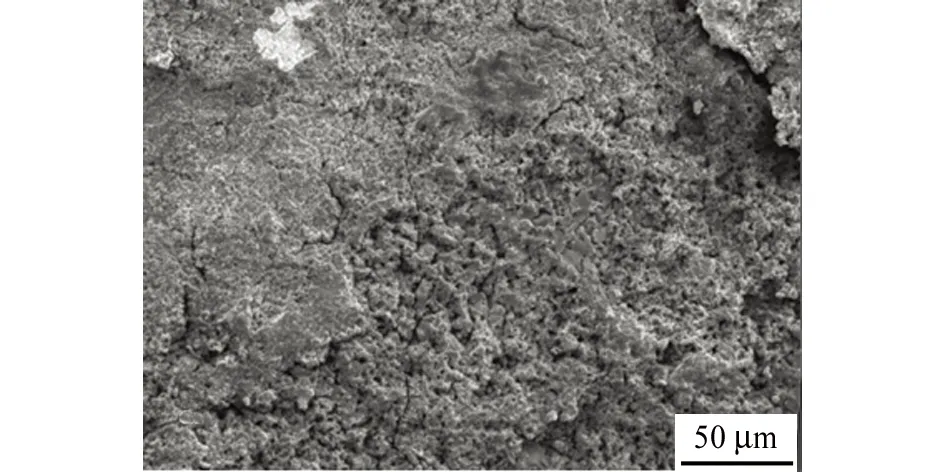

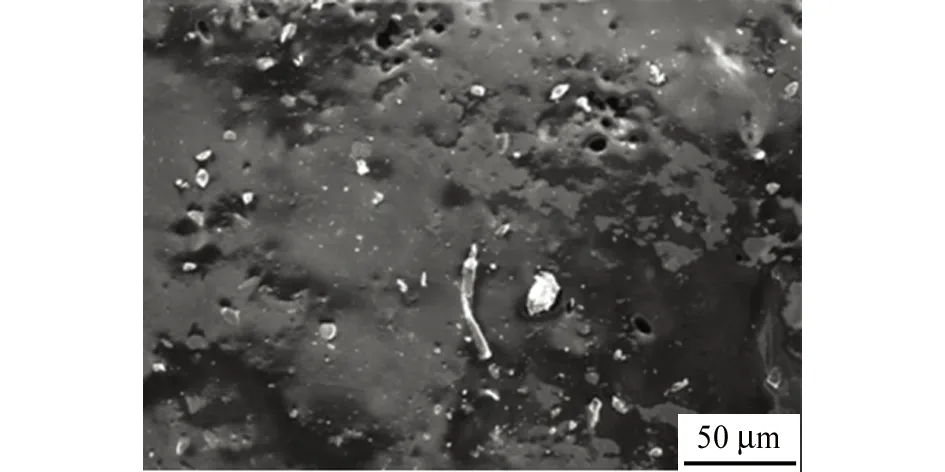

由图5可见:生锈试样表面布满细小的铁锈颗粒,凹凸不平,呈现块状结构(对应于纤铁矿γ-FeOOH的结构特点),块状结构之间存在明显的孔隙,这种疏松的孔隙极易吸附腐蚀性微粒并为其提供了通道,使得腐蚀介质更易于与金属基材接触,进一步加速基材表面的腐蚀。经Rust CA处理后,试样表面形成了致密完整的转化层,疏松的块状结构消失,没有明显的孔隙和基材裸露。这表明纤铁矿γ-FeOOH已被锈转化剂转化为平整致密的锈转化层,有效阻隔腐蚀介质到达基材表面,起到防腐蚀作用[16]。

(a) 生锈铁片

(b) 经Rust CA处理的铁片图4 试样经Rust CA处理前后的外观形貌Fig. 4 Appearance of samples before (a) and after (b) the treatment by Rust CA

(a) 生锈铁片

(b) 经Rust CA处理的铁片图5 试样经Rust CA处理前后的表面SEM形貌Fig. 5 Surface SEM morphology of samples before (a) and after (b) the treatment by Rust CA

2.4 Rust CA的转锈机理

Rust CA分子中的多酚羟基结构与铁锈中的Fe3+/Fe2+发生配位反应形成螯合物,在反应过程中Fe2+比Fe3+更易和Rust CA发生螯合反应。研究证实,加没食子酸衍生物后,铁锈中O的电子结合能降低,锈转化剂与铁锈反应生成了Fe-O-C键,形成螯合作用[17]。由于C的电负性大于Fe的,所以O周围的电子密度相对增大,电子的屏蔽效应相应增大,进而使O的电子结合能减小。此外,转锈剂与铁锈中Fe2+形成的螯合物在短期内更为稳定,而转锈剂Rust CA与Fe3+形成的螯合物会被转锈剂自身还原成相对稳定的Fe2+螯合物。研究表明,铁锈在Fe2P轨道上的电子结合能在锈转化作用后降低,证明了转锈剂与铁锈在反应过程中存在Fe3+向Fe2+转变,形成了更稳定的螯合物,从而抑制金属的腐蚀[18]。此外,XRD分析结果还表明,锈转化剂主要与铁锈中的纤铁矿发生转化反应,形成致密的铁的螯合物,阻止基材与介质接触而达到防腐蚀的作用。

2.5 锈转化涂层的制备及各组分的增效作用

采用锈转化剂Rust CA与其他助剂制备的锈转化涂料/涂层(见1.4部分),经一次涂覆,即可使铁锈与锈转化剂充分发生反应。涂层配方中的锈转化剂Rust CA,具有转化型、渗透型锈转化涂料的优点,一方面可利用其强渗透性,充分浸润、渗透整个疏松的锈层,使锈层黏结成为连续的封闭性涂层,以封闭整个锈层和基材表面;另一方面形成的螯合物具备一定的反应性,能使锈层中的有害铁化合物经过钝化或转化,变成稳定无害的填料。其他助剂如成膜剂、固化剂、稀释剂、消泡剂等也有十分重要的作用。成膜剂E51是性能优良的环氧树脂,可提高涂层成膜性能与附着力;固化剂T31是一种比较理想的环氧树脂常温固化剂,且能在0 ℃左右、湿度大于80%和水下等环境中固化环氧树脂;稀释剂丁基缩水甘油醚对环氧树脂的稀释效果较好,分子内含有醚键和环氧基,固化时能够参与反应,形成均一体系,降低环氧树脂黏度,其所含醚键不与其余成分所含基团发生反应,也不会腐蚀金属基材;偶联剂3-氨丙基三乙氧基硅烷是一种优异的黏结促进剂,适用于环氧涂料,能够增强树脂的黏合性;消泡剂YL-868可减少涂层涂敷过程的起泡性,提高涂层质量。

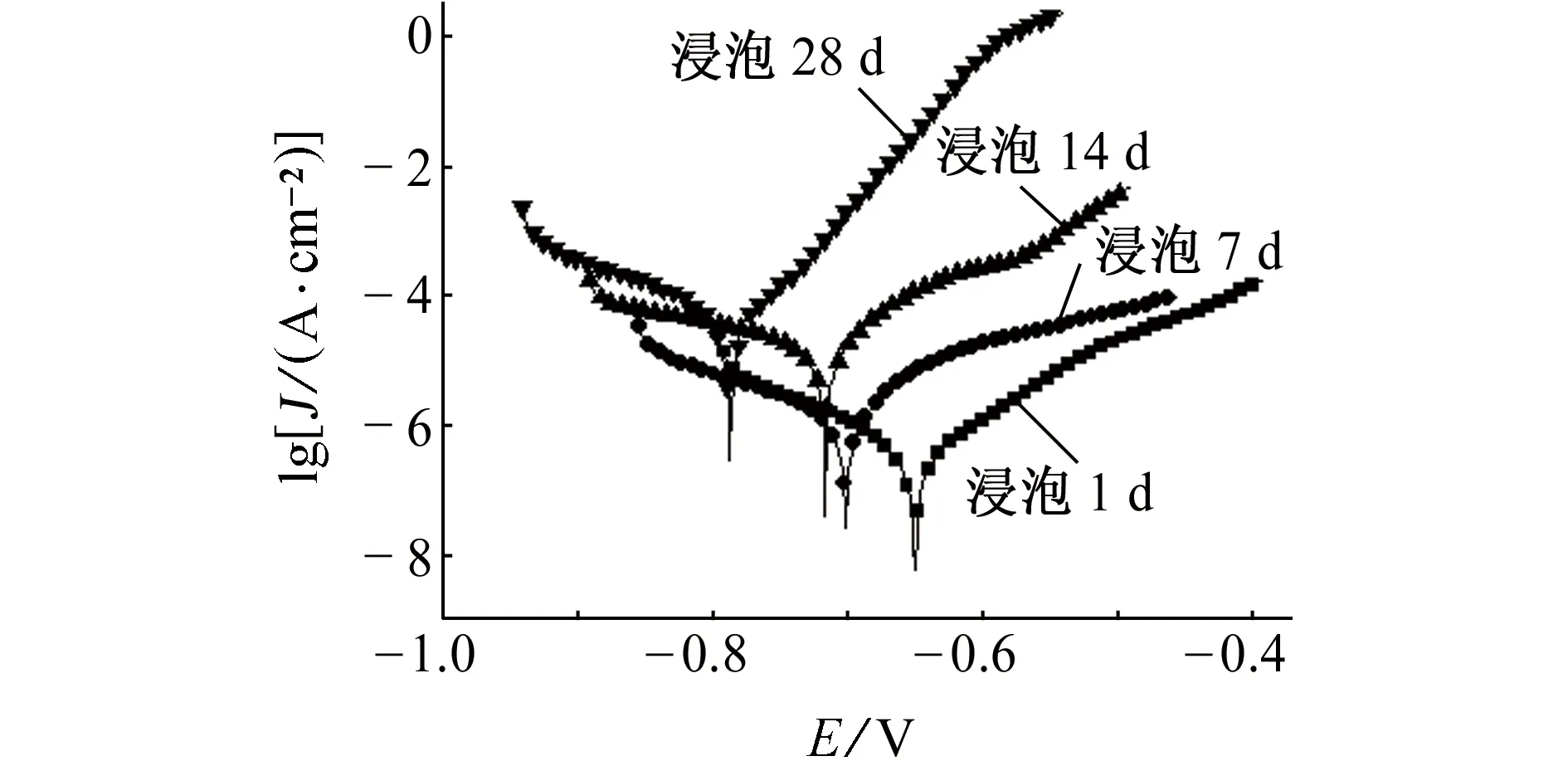

2.6 锈转化涂层的电化学性能

由图6和表1可见:随着锈转化涂层浸泡时间的延长,涂层电极的腐蚀电位逐渐降低。这是由于随着浸泡时间的延长,溶液中的H2O和Cl-缓慢地通过微孔隙到达涂层/基材界面,进而发生腐蚀,因而涂层的耐蚀性逐渐减弱。另外,随浸泡时间延长,腐蚀电流密度逐渐增大,但其数值能控制在较小水平,表明涂层的腐蚀趋势随浸泡时间的延长稍有增大,但其耐蚀性依然良好。

图6 锈转化涂层在不同浸泡时间的极化曲线Fig. 6 Polarization curves of samples immersed in solution at various times

表1 极化曲线拟合结果Tab. 1 Fitting results of polarization curves

2.7 中性耐盐雾试验

由图7可见:涂层试样经过720 h盐雾试验后,表面几乎没有锈迹,涂层没有出现脱落、起皱、起泡现象,表明涂层的阻隔性能、涂层与金属基材的结合性能良好,能有效抑制腐蚀的发生。

2.8 锈转化涂层的适应性评价

将锈转化涂层挂件置于模拟南方自然环境(A)、模拟水浸泡环境(B)和模拟紫外环境(C)等三种环境中,测试腐蚀后涂层的附着力、抗冲击性能及微观形貌。

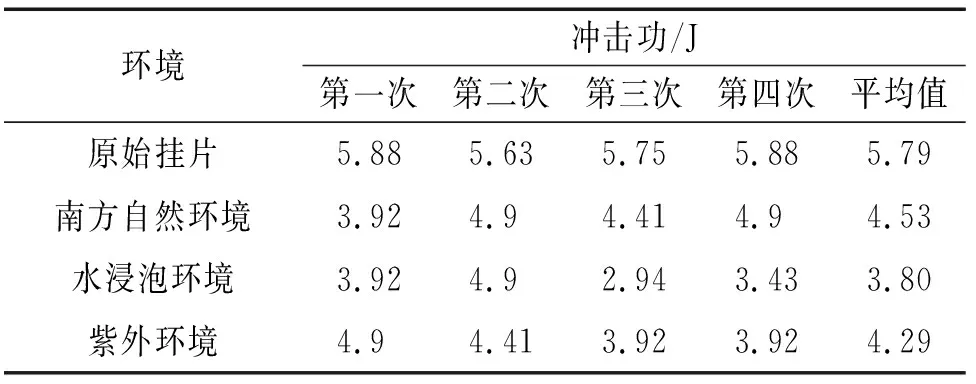

2.8.1 附着力对比

由图8可见:相较于未腐蚀的涂层挂片(O)(评级:I级),在三种环境中腐蚀后,涂层附着力均有所降低。涂层试样在A环境中的附着力最好(评级:II级);其次是在紫外环境(C)中的(评级:III级);水浸泡环境(B)中涂层的附着力最差(评级:VI级),可以明显看到涂层局部发生脱落。

(a) 试验前

(b) 试验后图7 涂层试样经720 h盐雾腐蚀试验前后的外观形貌Fig. 7 Appearance morphology of coating samples before (a) and after (b) 720 h salt spray corrosion test

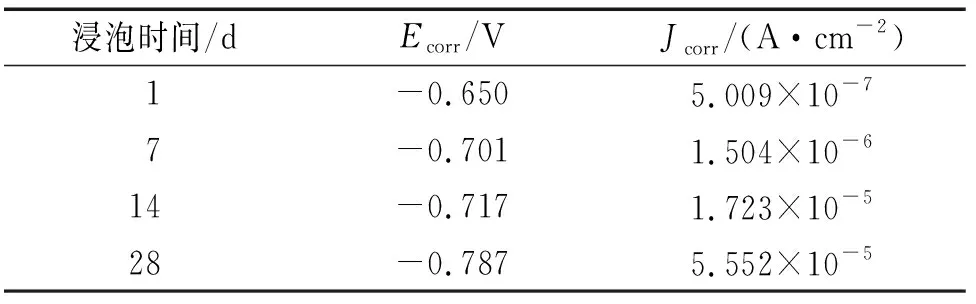

2.8.2 抗冲击性能

由表2可见:在三种环境中放置一段时间后,涂层试样的抗冲击性能发生一定变化。相较于未腐蚀的涂层挂片(耐冲击强度5.79 J);腐蚀后涂层试样的抗冲击性能均有所降低。其在模拟南方环境中腐蚀后的抗冲击性最好,耐冲击强度4.53 J;其次为在紫外环境中的(4.29 J);在水浸泡环境中腐蚀后,涂层试样的抗冲击性能最差,耐冲击强度仅为3.80 J。

(a) A环境 (b) B环境 (c) C环境图8 涂层试样在三种环境中腐蚀后的附着力Fig. 8 Adhesion of coating samples after immersion in three environments

表2 涂层试样在不同环境中腐蚀后的抗冲击性能Tab. 2 Impact resistance of coating samlpes after immersion in different environments

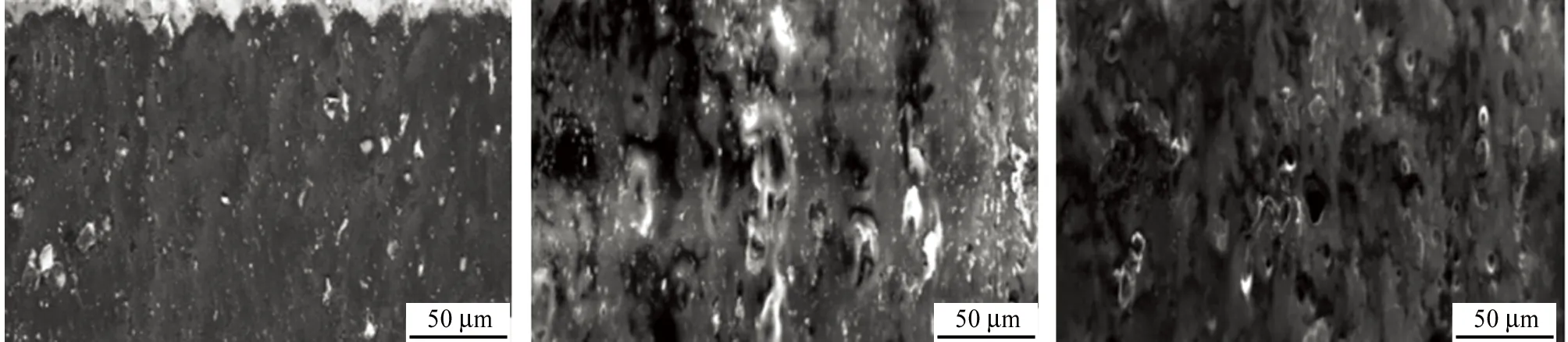

2.8.3 微观形貌

由图9可见:在模拟南方环境中腐蚀后,涂层表面较为光滑,没有大的孔隙;而水浸泡环境中的涂层试样表面呈现高低不平的特性,有许多不规则的大孔隙结构;紫外环境中的涂层试样表面绝大部分呈现较为光滑的特性,局部区域存在较小的孔隙。

综合力学性能试验及微观形貌测试结果,锈转化涂层在南方自然环境中的耐蚀性最好,其次为在紫外环境中的,其在水浸泡环境中的耐蚀性最差。

(a) A环境 (b) B环境 (c) C环境图9 涂层试样在三种环境腐蚀后的SEMFig. 9 SEM morphology of coating samples after immersion in three environments

3 结论

(1) 制备了绿色高效的锈转化剂Rust CA;应用该锈转化剂,制备了复合锈转化涂料/涂层;该锈转化涂层具有优良的抗腐蚀性能和抗冲击性能,耐冲击强度达5.79 J,与基材结合力强,涂层附着力达Ⅰ级。

(2) 锈转化剂的转锈机理主要是Rust CA促进了涂层与铁锈中二价铁的螯合转化作用,形成了致密的转化层,有效抑制了基材的腐蚀,该锈转化层具有优异的转锈能力和耐腐蚀性能;且锈转化剂Rust CA主要与铁锈中的纤铁矿发生了转化反应。

(3) 制备的锈转化涂层各组分间具有增效作用。该涂层的适应性研究表明,在南方自然环境中,涂层耐蚀性最好,其在水浸泡环境中的耐蚀性最差。