Zr-Sn-Nb-Fe-Mo合金在高温高压水中的腐蚀行为

2020-12-10卢俊强1陈芙梁1曾奇锋1石慧岗郭相龙

卢俊强1,陈芙梁1,曾奇锋1,石慧岗,郭相龙

(1. 上海核工程研究设计院有限公司,上海 200233; 2. 上海交通大学,上海 200240)

核燃料组件是核电厂最核心的部件,核燃料包壳管是防止放射性物质外溢的第一道安全屏障,直接影响核电厂的安全性和经济性。商用压水堆核电厂均采用锆合金作为核燃料组件的包壳材料,承受着高温、高压、中子辐照、冷却剂的腐蚀以及氢化、芯块的机械和化学作用,会发生腐蚀、吸氢、辐照蠕变、辐照生长和辐照脆化等,包壳材料是反应堆中服役环境最为苛刻的部件。第三代核电厂如AP1000核电厂的燃料组件燃耗已达到62 000 MWd/tU,这显著提高了核电厂的经济性[1],然而,随着燃料燃耗的进一步提高,对核燃料包壳材料的服役性能特别是在高温高压水中的耐蚀性提出了更高的要求。

针对现有合金进行合金元素的优化以进一步提高其耐蚀性是高性能锆合金包壳材料研发最主要的目标。锆合金中添加Sn元素是为了抵消N元素对合金耐蚀性的有害影响,同时改善其蠕变性能[2]。但是近年来的研究结果表明,降低Sn含量可进一步提升锆合金在高温水或水蒸气中的耐蚀性[3-4]。美国西屋公司在ZIRLO合金(Zr-1Sn-1Nb-0.1Fe)的基础上通过降低Sn含量,获得了耐蚀性更好的优化ZIRLO合金(Zr-0.7Sn-1Nb-0.1Fe)[5]。YUEH等[6]认为腐蚀性能与氧化膜的相变有关,降低Sn含量可延缓氧化膜内四方相t-ZrO2向单斜相m-ZrO2转变,从而提高合金的耐蚀性。大量试验研究表明,第二相颗粒对于提高锆合金耐蚀性有较多贡献[7-12]。KIM等[12]认为含Nb第二相颗粒的析出降低了基体中过饱和Nb元素的含量。PARK等[9]则认为第二相颗粒的氧化增加了氧化膜的内应力从而稳定了t-ZrO2,因此提高了合金的耐蚀性。Mo元素与Fe元素都对锆合金有固溶强化效应,还会与Zr基体生成中间相[2]。WEI等[13]研究了Zr-0.4Fe-1.0Cr-xMo(x=0,0.2,0.4,0.6)合金在500 ℃过热蒸汽中的腐蚀行为,发现当合金中Mo的质量分数超过0.2%时,耐蚀性下降。目前关于低含Mo锆合金腐蚀性能的研究鲜见报道。

本工作旨在通过对现有Zr-Sn-Nb-Fe合金进行合金元素优化以进一步提升其耐蚀性,同时研究其耐腐蚀行为及Mo元素的影响机理。

1 试验

1.1 合金设计及试样制备

为进一步提升现有核燃料包壳材料的耐蚀性,在降低现有Zr-Sn-Nb-Fe合金Sn含量的基础上设计了Zr-Sn-Nb-Fe-Mo合金,拟通过添加微量Mo元素并提高Fe元素含量来促进第二相颗粒的生成,同时利用Mo元素和Fe元素的强化效应弥补Sn含量降低对合金力学性能的影响。

在核级海绵Zr中添加高纯Sn、ZrNb、Fe、Mo粉末均匀混合后压制成电极,采用真空自耗熔炼炉经三次熔炼制备出φ110 mm的Zr-0.34Sn-0.74Nb-0.31Fe-0.14Mo合金(下文简称“Zr-Sn-Nb-Fe-Mo合金”)铸锭。1 000 ℃保温1 h后开展β锻造制成10 mm厚板坯,1 050 ℃保温30 min后进行β水淬(淬火速度大于50 ℃/s),表面经打磨和酸洗去除氧化皮,再经多次热轧和中间退火轧制成4.7 mm厚板材,最后经4次冷轧和3次中间退火(550 ℃保温4 h)和1次最终退火(550 ℃保温5 h)轧制成0.65 mm薄片材。

将锆合金片材加工成25 mm×15 mm的长方形薄片试样,用含有10%(质量分数,下同)HF、30% HNO3和30% H2SO4的水溶液酸洗,再用去离子水清洗、热空气吹干备用。

1.2 试验方法

按照ASTM G2/G2M-2006《Standard test method for corrosion testing of products of Zirconium, Hafnium and their alloys in water at 680 ℉ or at 750 ℉》标准,在高压釜中开展腐蚀试验。试样在360 ℃/18.6 MPa的高温高压去离子水中浸泡300 d,试样包括Zr-Sn-Nb-Fe-Mo合金和ZIRLO合金,每种合金采用6个平行试样。试验期间定期取样并称量,通过增重法评估锆合金的腐蚀性能。

用JEOL-7800F扫描电子显微镜(SEM)和JEOL-2100F电子显微镜(TEM)观察试样经腐蚀后表面氧化膜的截面形貌。对于金属基体采用标准金相方法制备SEM观察试样。对于氧化膜,在H2O∶HNO3∶HF(体积比)=9∶9∶2的酸液中将金属基体腐蚀20 min留下氧化膜,然后将其横截面断口制备成SEM观察试样,对试样表面进行喷金处理以提高成像质量。对于金属基体,采用C2H5OH∶HClO4(体积比)=9∶1的电化学溶液双喷方法制备TEM观察试样。对于氧化膜,采用FEI聚焦离子束(FIB)制备氧化膜横截面TEM观察试样。采用LabRAM HR Evolution拉曼光谱仪配备532 nm激光器分析氧化膜的相变,用50倍镜头 (NA值为0.75)获取光谱,波数精度为0.1 cm-1,每个光谱的采集时间为20~30 s,步长为0.3 μm。

2 结果与讨论

2.1 腐蚀增重

由图1可见:ZIRLO合金的腐蚀增重曲线在约160 d时发生了转折,而Zr-Sn-Nb-Fe-Mo合金的在约250 d时发生了转折,相比ZIRLO合金的显著推迟;且经过300 d腐蚀试验后,Zr-Sn-Nb-Fe-Mo合金的腐蚀增重比ZIRLO合金的降低了30%以上,这说明Zr-Sn-Nb-Fe-Mo合金在高温高压水中的耐蚀性显著优于ZIRLO合金的。

2.2 合金显微组织

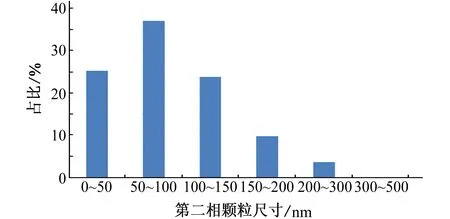

由图2(a)可见:第二相颗粒呈圆形或椭圆形弥散分布在Zr基体中,尺寸在几十纳米到几百纳米之间,部分第二相颗粒相互团聚在一起。由图2(b)可见,第二相颗粒尺寸多低于100 nm,也有少量尺寸大于150 nm甚至超过250nm的颗粒。

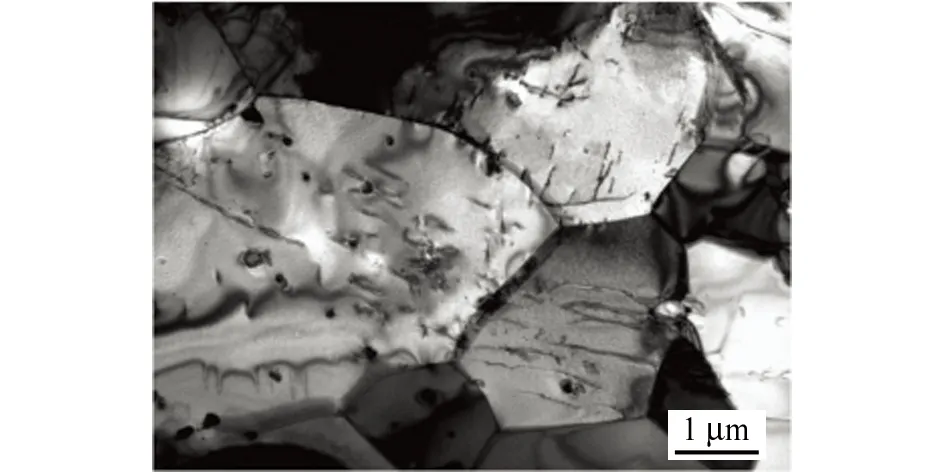

由图3可见:晶内弥散分布着大量细小的第二相颗粒。由图4可见,一种第二相颗粒为密排六方结构(HCP)的Zr(Nb,Fe)2颗粒,Nb和Fe元素的质量分数分别为25.76%和14.22%;另一种是密排六方结构(HCP)的Zr(Nb,Fe,Mo)2颗粒,Nb、Fe和Mo元素的质量分数分别为31.01%、12.24Fe%和8.00Mo%。两种第二相颗粒中都含有海绵Zr引入的微量杂质元素Cr。

图1 Zr-Sn-Nb-Fe-Mo和ZIRLO合金在高温高压水中的腐蚀增重曲线Fig. 1 Corrosion weight gain curves of Zr-Sn-Nb-Fe-Mo alloy and ZIRLO alloy in high temperature and high pressure water

(a) 第二相颗粒SEM图像

(b) 第二相颗粒尺寸分布Fig. 2 Zr-Sn-Nb-Fe-Mo合金试样中第二相颗粒的SEM形貌和尺寸分布Fig. 2 SEM morphology (a) and size distribution (b) of second phase particles in Zr-Sn-Nb-Fe-Mo alloy

(a) 区域A

(b) 区域B图3 不同区域第二相颗粒的TEM明场像Fig. 3 TEM bright field images of second phase particles at zone A (a) and zone B (b)

2.3 氧化膜形貌特征及晶体结构

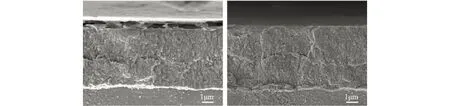

由图5可见:经过100 d浸泡后,试样表面氧化膜平整致密,无明显裂纹和孔隙,氧化膜内可清晰地观察到粗大的柱状晶和细小的等轴晶,等轴晶主要分布在氧化膜外侧,而柱状晶主要分布在氧化膜内侧且靠近基体附近,且沿着氧化膜生长方向排列,并垂直于氧化膜/基体界面;浸泡200 d后,试样表面氧化膜总体是致密的,但开始出现很少量的孔隙;经过260 d浸泡后,试样表面氧化膜出现明显的平行于氧化膜/基体界面的裂纹,一些横向裂纹连接在一起形成了长裂纹,导致氧化膜分裂成内外两层。这说明合金在浸泡260 d时已经发生了腐蚀转折,这一结果与图1中的腐蚀增重曲线相对应;经过300 d浸泡后,试样表面氧化膜横截面开始变得不平整,相比浸泡260 d时的出现更多的裂纹,裂纹长度也更长。这些裂纹为O元素的扩散提供了通道,因而会对合金的耐蚀性产生不利影响。

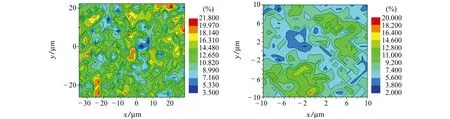

由图6可见:随着浸泡时间延长,氧化膜中t-ZrO2含量逐渐减少,当浸泡时间为260 d时,氧化膜中t-ZrO2的含量非常少,且当浸泡时间为300 d时,大多数区域的t-ZrO2已完全消失。拉曼光谱分析结果表明,在局部区域t-ZrO2消失的同时也发生了腐蚀增重速率增加和转折,说明合金腐蚀性能与氧化膜中t-ZrO2的相转变密切相关。腐蚀初期生成的氧化膜相为t-ZrO2,主要分布于氧化膜与基体界面处。随着腐蚀氧化膜厚度增加,靠近基体侧的t-ZrO2承受金属基体的压应力逐渐变小,导致靠近外表面的t-ZrO2逐渐转变成m-ZrO2,这一转变过程伴随着体积膨胀和剪切应变的产生,因此会导致氧化膜中产生裂纹。同时,相变时产生的应变促使氧化膜内的柱状晶转变为细小的等轴晶,这些等轴晶缩短了O元素在氧化膜中的扩散路径从而加速了腐蚀[14-15]。从图5中可以看出,氧化膜内的晶粒随着腐蚀时间增加逐渐由柱状晶转变为等轴晶,与上述现象吻合。

(a) 区域A第二相颗粒的SAED衍射花样 (b) 区域A第二相颗粒的EDS分析结果

(c) 区域B第二相颗粒的SAED衍射花样 (d) 区域B第二相颗粒的EDS分析结果 图4 图3中两种第二相颗粒的SAED衍射花样及其对应的EDS分析结果Fig. 4 SAED diffraction patterns (a,c) and EDS analysis results (b,d) of two second-phase particles in Fig. 3

(a) 100 d (b) 200 d

(c) 260 d (d) 300 d图5 试样在高温高压去离子水中浸泡不同时间后的表面氧化膜截面SEM形貌Fig. 5 Cross-sectional SEM morphology of the oxide films on samples after immersion in high temperature and high pressure deionized water for different times

(a) 100 d (b) 200 d

(c) 260 d (d) 300 d图6 试样在高温高压去离子水中浸泡不同时间后表面氧化膜的拉曼光谱Fig. 6 Raman spectrums of oxide films on the surface of samples after immersion in high temperature and high pressure deionixed water for different times

由图7可见:经过200 d和260 d浸泡后,氧化膜中有微裂纹和孔隙。腐蚀速率转折期(260 d)前,试样表面氧化膜中的裂纹和孔隙相对较少,而转折后期裂纹和孔隙明显增多。氧化膜中的裂纹和孔隙与其生长期间产生的应力有关。生成氧化膜时体积发生膨胀,约为金属基体的1.56倍,因此在氧化膜内部存在很大的内应力。随着腐蚀的进行,t-ZrO2向m-ZrO2转变时发生体积膨胀和剪切应变,在其周围产生较大剪切应变导致氧化膜中形成裂纹,从而在局部丧失了对金属基体的保护作用,加速了金属基体的腐蚀[16]。

由图8可见:经过100 d浸泡后,从氧化膜到金属基体,O元素的含量逐渐减少,而Zr元素的含量逐渐增加。第二相颗粒中的O元素和Zr元素明显减小,而Fe元素和Mo元素的含量则显著增加,表明该第二相颗粒为含Mo元素的Zr(Nb,Fe,Mo)2颗粒。在腐蚀过程中含Mo元素的第二相颗粒中的O元素含量低于周围氧化膜的,表明其对锆合金起到了减缓O元素扩散和延迟氧化的作用。细小弥散分布的第二相颗粒可以缓解t-ZrO2转变为m-ZrO2的应力从而延迟微裂纹的形成,第二相颗粒与ZrO2形成的界面能够延缓空位在氧化膜中通过扩散聚集形成孔隙的过程。因此,添加微量Mo元素促进了细小弥散的Zr(Nb,Fe,Mo)2第二相颗粒的生成,有利于提高合金的耐蚀性。从图7(d)中还可以看出,除了t-ZrO2转变为m-ZrO2引起的裂纹外,在尺寸较大的第二相颗粒与氧化膜的界面处也有裂纹产生,而在尺寸较小的第二相颗粒周围裂纹明显少见,这与参考文献[17]观察到的现象是一致的。尺寸较大的第二相颗粒在氧化后发生体积膨胀对周边氧化膜产生较大应力从而更容易产生裂纹,因此获得细小弥散的第二相颗粒对于维持氧化膜的完整性从而起到提升合金耐蚀性的作用十分重要。

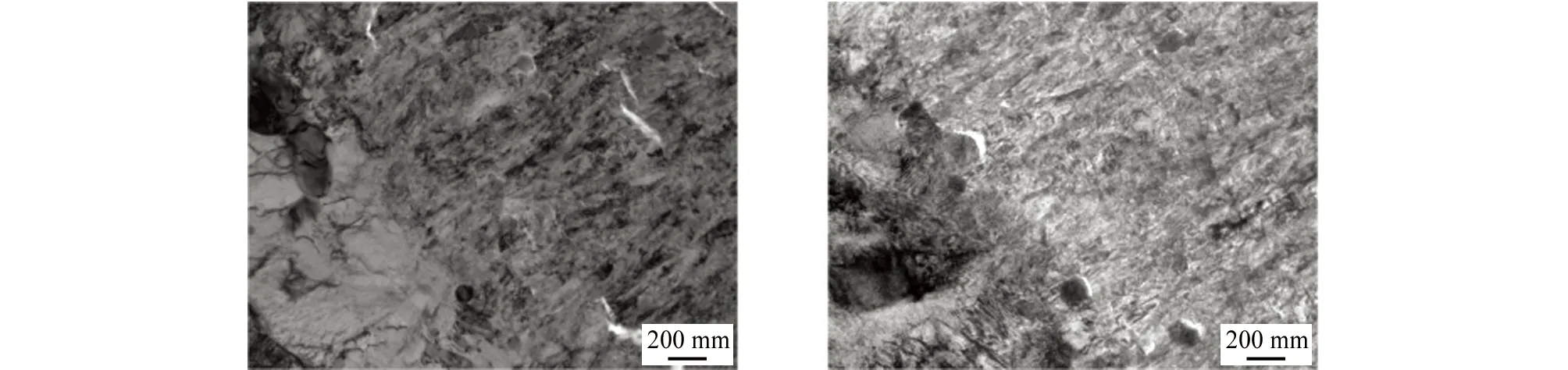

(a) 200 d氧化膜FIB制样SEM形貌 (b) 260 d氧化膜FIB制样SEM形貌

(c) 200 d氧化膜TEM形貌 (d) 260 d氧化膜TEM形貌图7 试样浸泡不同时间后的氧化膜的截面SEM和TEM形貌Fig. 7 SEM (a,c) and TEM (c,d) morphology of cross-section of oxide films on the surface of samples after immersion for different times

(a) 基体/氧化膜界面 (b) EDS线扫描结果图8 试样浸泡100 d后基体/氧化膜界面附近的形貌及EDS线扫描结果Fig. 8 Morphology (a) results of EDS linescan (b) of area around interface between metal and oxide film of samples after immersion for 100 d

3 结论

(1) Zr-Sn-Nb-Fe-Mo合金在360 ℃/18.6 MPa去离子水中的耐蚀性显著优于ZIRLO合金的,腐蚀300 d时的腐蚀增重相比ZIRLO合金的降低了30%以上,Zr-Sn-Nb-Fe-Mo合金在腐蚀约260 d时发生腐蚀速率转折,相比ZIRLO合金的延迟了100 d。

(2) Zr-Sn-Nb-Fe-Mo合金中生成了均匀弥散具有HCP 结构的Zr(Nb,Fe)2和Zr(Nb,Fe,Mo)2第二相颗粒。在360 ℃/18.6 MPa去离子水中浸泡260 d后表面氧化膜出现明显的平行于氧化膜/基体界面的裂纹,氧化膜中的四方相t-ZrO2含量显著减少是产生裂纹并加速腐蚀的重要因素。添加Mo元素生成的Zr(Nb,Fe,Mo)2颗粒起到了延迟氧化并减小氧化膜内应力的作用。