结构参数对水力旋流器壁面磨损的影响研究

2024-02-22吉日格勒

吉日格勒

(国家能源集团准能集团有限责任公司,内蒙古 鄂尔多斯 017000)

水力旋流器是选煤厂常用的分级设备,具有体积小、造价低、分离效率高等特点,同时在其他领域,如冶金、化工、石油等行业也应用广泛[1-4]。水力旋流器内的物料在离心力场作用下做强烈的旋转运动,对水力旋流器壁面造成冲击和磨损,因此磨损是水力旋流器最主要的失效形式。在选煤厂中,水力旋流器壁面磨损直接影响水力旋流器的使用寿命并且会降低分级效率,这会导致在分选过程中,大量精矿损失,该问题亟待解决[5-7]。

目前,水力旋流器在现场使用中的失效主要是因受到磨损问题而使得其关键部位的结构尺寸变化。水力旋流器内壁面磨损主要是受固液两相流对壁面形成的剪切力的作用[8-11]。水力旋流器壁面磨损问题是复杂的冲刷磨损问题,是多种因素共同作用的结果,其中每一个因素的改变都会使壁面磨损产生相应的变化,进而对水力旋流器整个系统装置的安全运行产生影响[12-14]。然而,关于水力旋流器壁面磨损的相关问题,如磨损区域、磨损特点、磨损率分布及其与结构参数之间的关系等还没有足够的理论知识,大多数都依靠现场经验,且水力旋流器磨损试验研究尤其缺乏,因此,开展结构参数对水力旋流器壁面磨损影响的研究具有重要的工程意义。本研究采用模拟计算与试验研究相结合的方法,针对现场工程应用中水力旋流器壁面磨损问题,分析了结构参数对水力旋流器磨损部位和磨损率的影响。

1 水力旋流器壁面磨损数值模拟及分析

1.1 数值模拟条件设置

选择柱段直径为150 mm的水力旋流器,模型参数如下:旋流器直径D1=150 mm,圆柱段长度L3=188 mm,锥角θ=20°,入口a×b=40 mm×50 mm,溢流管壁厚δ=25 mm,溢流管插入深度L2=158 mm,溢流管直径D2=44 mm,底流口直径D3=12 mm,如图1所示。

图1 水力旋流器结构尺寸Fig.1 Dimensional drawing of hydrocyclone

使用SolidWorks对水力旋流器建模,模型以水力旋流器溢流管顶部圆心为坐标原点,沿轴向为Z轴,向下为正方向,入口方向为Y轴负方向,使用ICEM进行网格的划分,采用六面体结构化网格。

湍流模型采用雷诺应力模型(RSM),本研究的水力旋流器内部流体中,颗粒质量流率为6 g/s,颗粒体积分数为小于10%,属于稀疏相流动,采用DPM离散相模型。连续相采用Fluent数据库中的液态水(water-liquid),离散相颗粒选择采用密度为2600 kg/m3的石英砂。采用面源的方式从进口将颗粒垂直射入到水力旋流器内部,设置进口面为射流源。颗粒粒径为70 μm,进口边界条件选择速度入口(Velocity-in),水和颗粒速度都为5 m/s,水力旋流器的底流口和溢流口均设置为相对压力出口(Pressure-outlet),两个出口相对压力均为0 MPa,颗粒相在溢流口的设置为完全逃逸(escape),底流口则设置为捕捉(trap)。

在水力旋流器内部,采用壁面标准函数法,壁面粗糙度设置为0.5,连续相流场设置为壁面边界无滑移,流体与水力旋流器壁面接触过程中没有任何的动量损失、能量损失。离散相颗粒在壁面上设置为反弹(Reflect)边界条件,与水力旋流器壁面之间的作用通过颗粒与壁面的碰撞反弹恢复系数来描述先模拟单向流场,收敛后启动离散相模型(DPM)进行模拟,选择SIMPLEC算法进行求解,动量、湍动能均采用二阶迎风格式。

1.2 结构参数对水力旋流器壁面磨损的影响

水力旋流器内部速度的分布会受到自身结构的影响,当水力旋流器结构发生变化时,其内部的速度场会发生变化,而且对各部位壁面磨损的分布也会产生相应的变化。水力旋流器内结构参数有很多,有关文献[15]表明水力旋流器的底流口直径和入口形式等对其内部的流场和颗粒运动特性都会产生相应的影响。

1.2.1 入口形式对水力旋流器壁面磨损部位的影响

选取直切式矩形单入口式水力旋流器和直切式矩形双入口式水力旋流器,探究其与壁面磨损之间的关系。直切式矩形双入口式水力旋流器的结构形式是在单入口的180°方向上增加一个反方向的矩形入口,且两个矩形入口截面尺寸相同,其他结构参数与直切式矩形单入口式结构参数保持一致,如图2所示。设置模拟的连续相与离散相入口速度为5 m/s,颗粒粒径为70 μm。

图2 直切式矩形双入口水力旋流器几何结构Fig.2 Geometric structure diagram of straight cut rectangular double inlet hydrocyclone

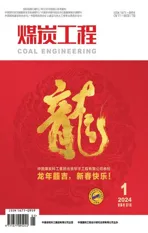

入口形式由直切式矩形单入口变为直切式矩形双入口时,磨损分布如图3所示。入口形式的变化并没有改变进口环形空间处以局部磨损为特征的磨损分布特点,单入口式水力旋流器进口环形空间最大磨损主要发生在圆周方向30°~90°之间,而双入口式进口环形空间壁面最大磨损发生在圆周方向75°和255°附近,这是由于入口形式的改变使得水力旋流器内的流场发生变化。

图3 不同入口形式水力旋流器进口环形区域的磨损分布Fig.3 Wear cloud diagram of inlet annular area of hydrocyclones with different inlet forms

1.2.2 入口形式对水力旋流器壁面磨损率的影响

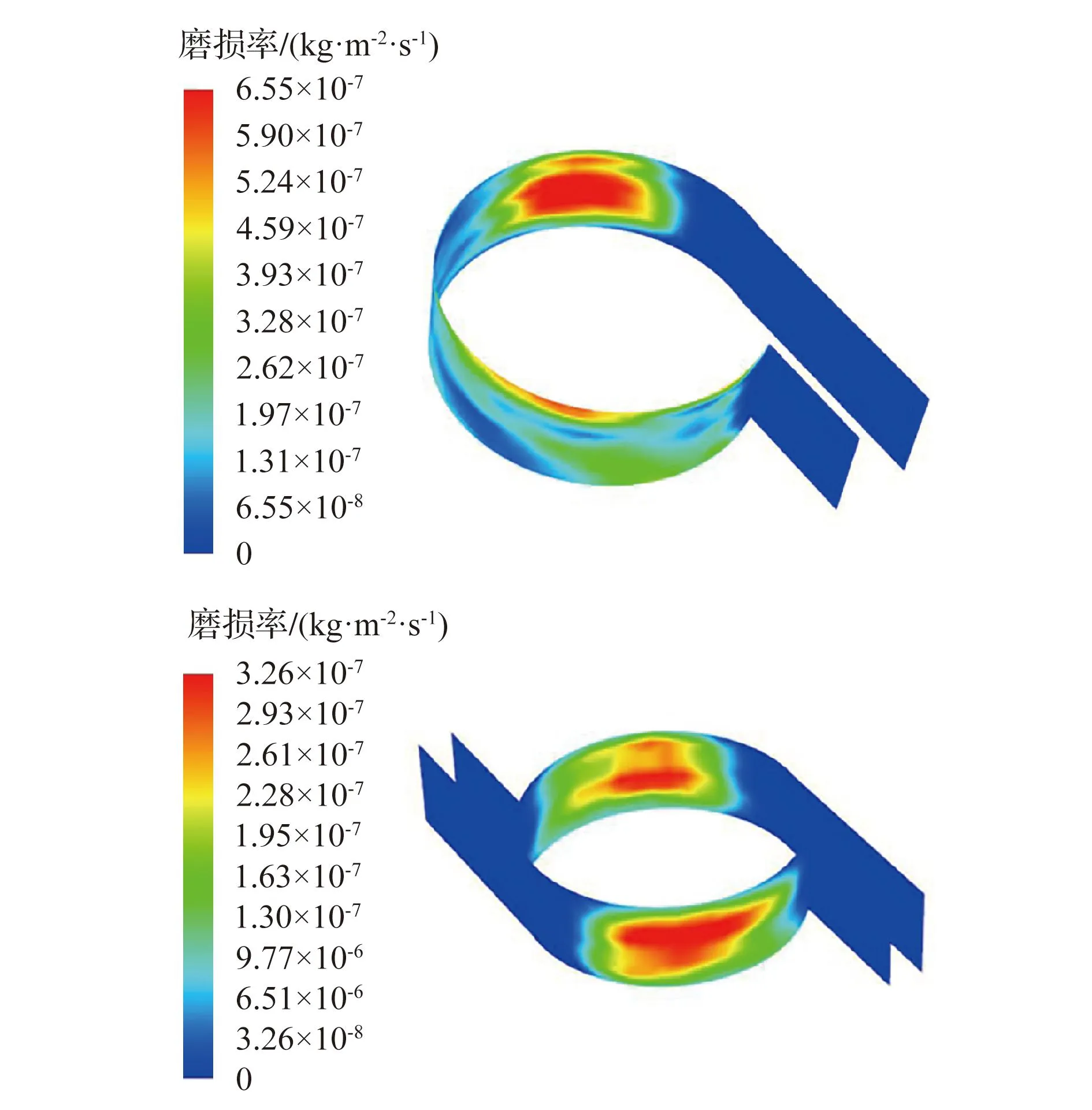

设置模拟的连续相与离散相入口速度为5 m/s,颗粒粒径为70 μm,得到不同入口形式与进口环形区域壁面磨损率的关系如图4所示。当只改变入口形式,而其他结构参数和操作参数保持不变时,单入口水力旋流器进口环形区域壁面磨损范围较大,磨损率最大值发生在圆周方向75°左右的位置,最大值为7.41×10-7kg/(m2·s);双入口水力旋流器进口环形区域壁面磨损范围相比较来说略小,但存在两处磨损率峰值,发生在圆周方向75°和255°附近,最大值为5.33×10-7kg/(m2·s),降幅28%。

图4 入口形式对水力旋流器进口环形区域壁面磨损率的影响Fig.4 Effect of inlet form on wall wear rate of inlet annular area of hydrocyclone

上述现象的原因在于,双入口式水力旋流器有两个进口,进入内部的混合相是分成两部分进入,这使得流体的分散作用变大,流体之间的碰撞挤压变小,颗粒从流体中获得的动量变小,颗粒对壁面的撞击作用减弱,磨损率也会相应降低[16]。虽然双入口式进口环形区域壁面磨损率较单入口式略低,但其壁面磨损严重区域也从单入口式的一个变成两个,实际工程应用有一定的困难。

水力旋流器柱段区域和锥段区域在不同入口形式下壁面磨损率的变化如图5和图6所示,单入口式柱段区域壁面磨损与双入口式柱段区域壁面磨损分布相差不大,磨损率变化趋势也基本一致。柱段区域壁面磨损整体上依然是波形曲线变化,入口形式的变化对水力旋流器柱段区域内部流体的流动形式影响较小,流场结构基本保持不变。

图5 入口形式对水力旋流器柱段区域壁面磨损率的影响Fig.5 Effect of inlet form on wall wear rate in column section of hydrocyclone

图6 入口形式对水力旋流器柱锥段区域壁面磨损率的影响Fig.6 Effect of inlet form on wall wear rate of hydrocyclone column cone section

在水力旋流器锥段区域,双入口式锥段区域的磨损率分布趋势与单入口式磨损率都呈先上升后降低的变化趋势,但双入口式锥段区域的磨损率数值整体略小于单入口式。壁面受磨损破坏最严重的位置都在轴向位置为z=650 mm至z=700 mm之间,且在θ=0°和θ=180°这两个圆周方向上,双入口式壁面磨损率数值较小。在θ=0°时单入口式锥段区域壁面最大磨损率为3.31×10-6kg/(m2·s),双入口式锥段区域壁面最大磨损率为3.02×10-6kg/(m2·s);在θ=180°时,单入口式锥段区域壁面最大磨损率为3.86×10-6kg/(m2·s),双入口式锥段区域壁面最大磨损率为3.12×10-6kg/(m2·s),降幅19%。轴向位置为z=304~500 mm之间,两种入口形式的水力旋流器锥段区域磨损率相差不大,基本相同,但在锥段区域下部,随着轴向位置变大,两种入口形式的壁面磨损率差距也变大,双入口式壁面磨损率明显小于单入口式壁面磨损率。

入口形式的改变造成水力旋流器锥段区域磨损率变化的主要原因是,当水力旋流器入口由单入口式变成双入口式时,其内部旋进涡核发生了变化。在锥段区域下部会发生一种复杂的、非稳态的旋进涡核现象,在z轴方向上旋进涡核的扭摆周期不同,底流口附近处,旋进涡核扭摆强度最为剧烈。根据文献[17]可知,当单入口式与双入口式只存在入口结构差异,其他参数都一致时,两者内部的旋进涡核范围大概一致,但单入口式内部旋进涡核的扭摆频率和振幅都要略大于双入口式,因为双入口式内部流体对称性较好,可以降低锥段区域内部涡核的摆动。当水力旋流器内部旋进涡核扭摆频率和振幅增加时,高速涡核与锥段区域内壁面相接触,使得颗粒撞击此区域内壁面从而造成壁面的磨损。同时涡核还会对此空间处的部分流体产生影响,改变其运动方向,从而形成局部二次涡流,但涡核又处于不断摆动中,这种摆动又会推动二次涡流不断的进行融合、破碎,这也增加了颗粒撞击壁面的作用,更加重此区域内壁面的磨损[18,19]。

1.2.3 底流口直径对水力旋流器壁面磨损的影响

在实际现场应用中,水力旋流器壁面最易被磨损穿破的部位是底流口附近区域,因此,为了探究不同直径底流口与水力旋流器壁面磨损之间的关系,设置模拟的连续相与离散相入口速度为5 m/s,颗粒粒径70 μm,选底流口直径为12、14、16、18 mm进行数值模拟计算。底流口直径D3大小。根据水力旋流器柱段直径D来确定的,一般取D3=0.07D~0.15D。

底流口直径与水力旋流器进口环形区域壁面磨损率的关系如图7所示,进口处磨损最严重的区域均位于圆周方向30°~90°之间。随着底流口直径增大,最大磨损率由7.41×10-7kg/(m2·s)降低到6.05×10-7kg/(m2·s),降低18%。在保持其他参数一致的情况下,底流口直径增大,对进口环形空间内的流场影响较小,混合相在入口处速度较大,固体颗粒在进口处的速度值与其运动形式不会随底流口直径的增大而产生较大改变,因此,颗粒撞击入口处壁面的程度及撞击的位置产生的变化较小。

图7 底流口直径对进口环形区域壁面磨损率的影响Fig.7 Effect of underflow port diameter on wall wear rate of inlet annular area of hydrocyclone

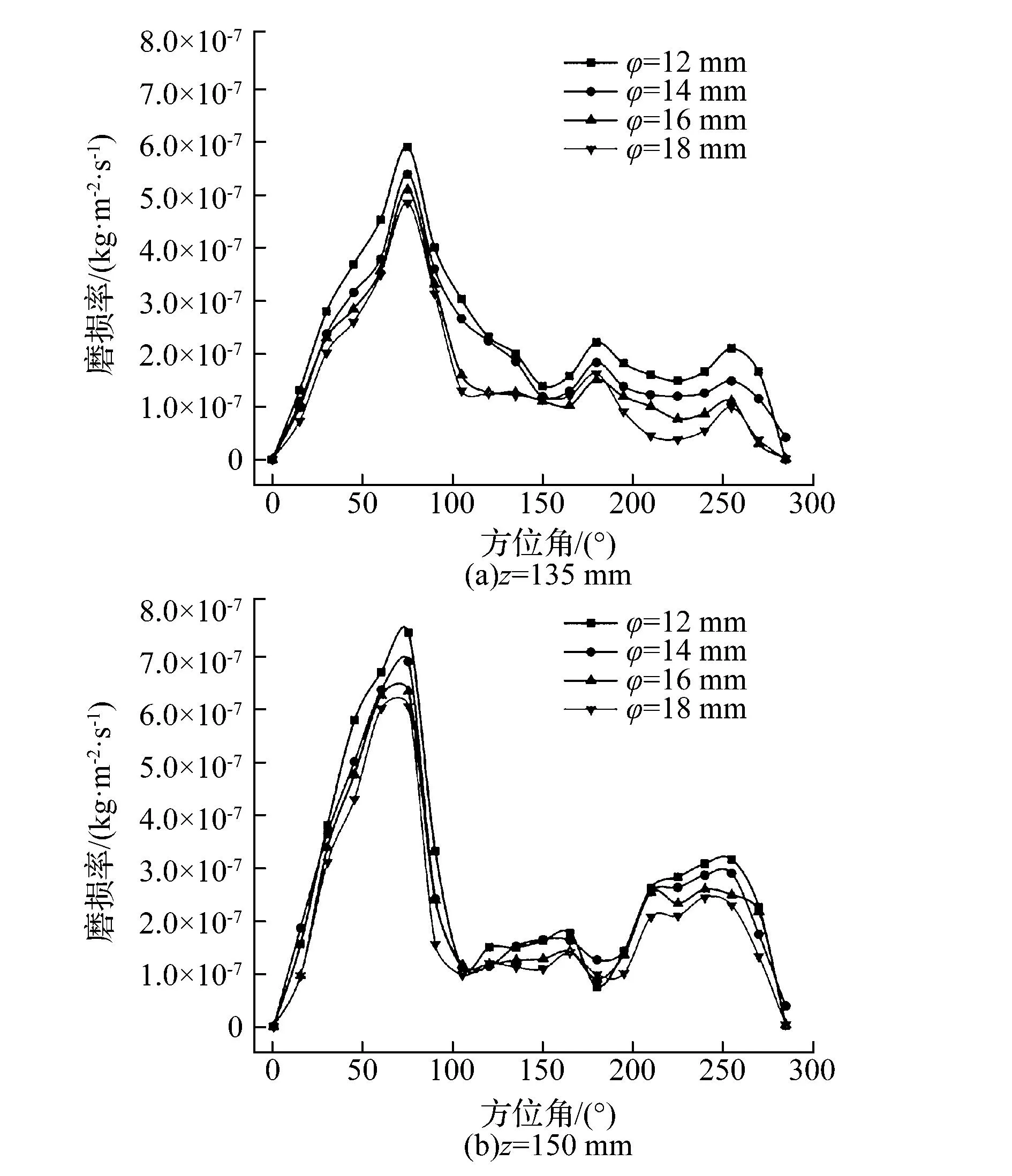

底流口直径与水力旋流器柱段区域壁面磨损率的关系如图8所示,可以看出,不同底流口直径的水力旋流器柱段区域壁面的磨损率随轴向位置的增加略有波动,但整体磨损分布趋势保持不变。底流口直径由12 mm增加到18 mm时,壁面最大磨损率从4.55×10-7kg/(m2·s)降低到3.66×10-7kg/(m2·s),降幅19%,原因在于:虽然底流口直径增大对水力旋流器柱段区域内速度场分布影响不大,但其速度峰值会随着底流口直径的增大而降低,固体颗粒速度峰值降低,流体湍动能相应减小,固体颗粒对壁面的碰撞作用力减弱,进而壁面磨损率相应下降。

图8 底流口直径对水力旋流器柱段区域壁面磨损率的影响Fig.8 Effect of underflow port diameter on wall wear rate in column section of hydrocyclone

底流口直径与锥段区域壁面磨损率的关系如图9所示,可以看出,底流口直径的变化对其锥段区域壁面磨损分布整体趋势影响不大。磨损率峰值位置随着底流口直径增大而在轴向方向上向下移动,其原因在于,底流口直径较小的水力旋流器与底流口直径较大的相比,更多的颗粒进入锥段区域末端,导致底流口处区域颗粒浓度剧增,当这一浓度值大于一个临界浓度值时,颗粒与颗粒间的碰撞增加,反而缓解了固体颗粒对壁面的碰撞动能[20],从而降低了此处壁面的磨损率。从图9中还能看出,水力旋流器锥段区域的壁面磨损率随底流口直径变大而降低,壁面磨损率峰值从3.86×10-6kg/(m2·s)降低到2.96×10-6kg/(m2·s),降幅23%;原因在于,底流口直径增加,使得此处流场变得更加稳定,且此区域排出的颗粒浓度减小,颗粒与壁面的碰撞几率和次数降低,所以此区域壁面的磨损率降低。同时,随着底流口直径的增加,排出的两相速度变小,固体颗粒受到的离心力也降低,颗粒与壁面的碰撞作用力减少,锥段区域壁面磨损率降低[21]。当底流口直径较小时,锥段区域下部受到旋进涡核不稳定性影响较大,流场湍动能较大,少部分流体会受到涡核影响,改变运动方向,导致部分固体颗粒发生返混现象,增强了颗粒对此区域壁面的撞击作用,加重此区域内壁面的磨损。当水力旋流器底流口直径较大时,锥段区域内流场更加稳定,固体颗粒的运动特征也更加规律,底流口处磨损更均匀。

图9 底流口直径对水力旋流器锥段区域壁面磨损率的影响Fig.9 Effect of underflow port diameter on wall wear rate in conical section of hydrocyclone

2 水力旋流器壁面磨损试验研究

2.1 水力旋流器壁面磨损试验系统

试验系统如图10所示,主要由水力旋流器、搅拌桶、泵、电动机、变频器、皮管等组成。

图10 水力旋流器壁面磨损试验系统Fig.10 Experimental device diagram of wall wear of hydrocyclone

试验离散相颗粒采用石英砂颗粒,连续相采用自来水,选用∅150 mm的水力旋流器进行试验,选取底流口直径为12、14、16、18 mm的水力旋流器进行壁面磨损试验,采用ABB变频器调节进口速度为5 m/s,连续冲刷10 h。在每组试验前后都要将水力旋流器各个部位的ABS模型进行清洗、干燥及称重,用电子天平测得各个部位模型磨损前后的质量,为了减小试验误差,对每个试验模型都称重3次取其平均值作为测量值,然后采用下式来计算水力旋流器各个部位的壁面磨损率。

式中,Re为平均磨损率,kg/(m2·s);M0为试验前材料质量,kg;M1为试验后材料质量,kg;S为材料的工作面积,m2;T为磨损试验的时间,h。

2.2 试验结果分析

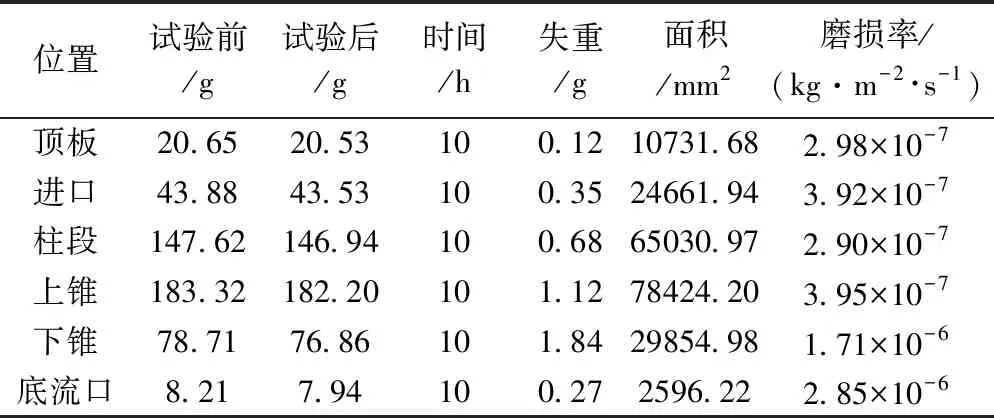

通过上节的研究,可发现水力旋流器底流口直径的增加可相应降低各部位壁面磨损率。为探究及对比验证底流口直径对水力旋流器壁面磨损率的影响,在进口速度为5 m/s的操作条件下,对∅150 mm水力旋流器开展了壁面磨损试验研究,探究不同底流口直径(12、14、16、18 mm)对水力旋流器壁面磨损分布的影响,试验数据见表1—表4。

表1 底流口直径为∅12 mm时水力旋流器壁面磨损试验数据Table 1 Experimental data of wall wear of hydrocyclone with bottom outlet diameter of 12 mm

由表1可知,底流口直径为∅12 mm的水力旋流器各部位失重量最大的是下锥段区域,失重最小的部位是顶板区域。各部位壁面磨损率最小的是顶板和柱段区域,壁面磨损率最大处位于底流口处。水力旋流器进口环形区域壁面磨损率为4.04×10-7kg/(m2·s),在锥段区域,壁面磨损率随着z轴方向的增加而逐渐增大,到达下锥段区域磨损率急剧增加,在底流口处,磨损率达到峰值,磨损率峰值为3.16×10-6kg/(m2·s)。

对比数值模拟结果,底流口直径为∅12 mm的水力旋流器各部位壁面磨损率,柱段区域壁面磨损率最小,靠近底流口处壁面磨损率最大,与试验所得各部位壁面磨损规律相符。根据数值模拟结果,进口环形区域壁面磨损率范围为1.11×10-7~7.41×10-7kg/(m2·s);在锥段中心z=517 mm处,磨损率为4.51×10-7kg/(m2·s),在下锥段区域内,磨损率急剧增大,在底流口附近达到磨损率峰值,其磨损率为3.86×10-6kg/(m2·s),试验数据规律与数值模拟结果相符。

由表2可知,底流口直径为∅14 mm的水力旋流器各部位壁面磨损率最小的是顶板和柱段区域,壁面磨损率最大处位于底流口处。进口环形区域壁面磨损率为3.92×10-7kg/(m2·s),在锥段区域,壁面磨损率随着z轴方向的增加而逐渐增大,到达下锥段区域磨损率急剧增加,在底流口处磨损率达到峰值,磨损率峰值为2.85×10-6kg/(m2·s)。

表2 底流口直径为∅14 mm水力旋流器壁面磨损试验数据Table 2 Experimental data of wall wear of hydrocyclone with bottom outlet diameter of 14 mm

对比数值模拟结果,底流口直径为14 mm的水力旋流器各部位壁面磨损率,柱段区域壁面磨损率最小,靠近底流口处壁面磨损率最大,与试验所得磨损规律相符;根据模拟结果可知,进口环形区域壁面磨损率范围为1.11×10-7~6.89×10-7kg/(m2·s);锥段区域磨损在上锥段空间内,壁面磨损率变化不大,在锥段中心z=517 mm处,磨损率值为4.31×10-7kg/(m2·s),在下锥段空间内,磨损率急剧增大,在底流口z=690 mm附件达到磨损率峰值,其磨损值为3.56×10-6kg/(m2·s)。试验数据规律与数值模拟结果相符。

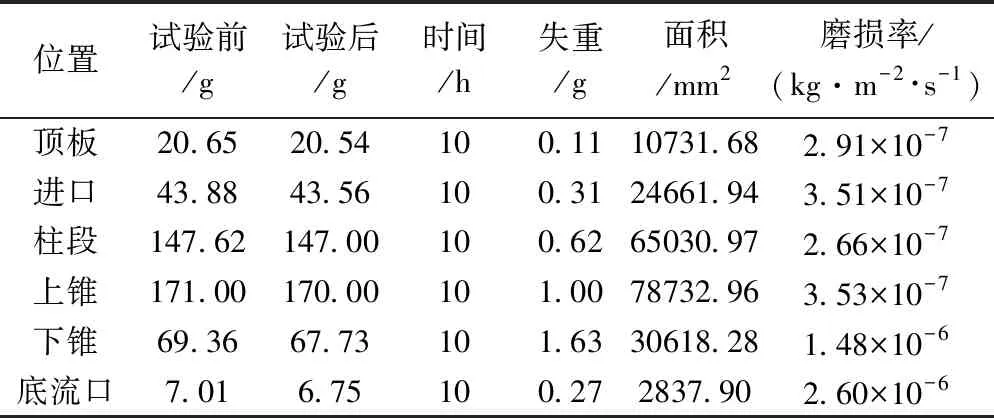

由表3可知,底流口直径为∅16 mm的水力旋流器各部位壁面磨损率最小的是柱段区域,磨损率为 2.66×10-7kg/(m2·s);壁面磨损率最大处位于底流口处。进口环形区域壁面磨损率为3.51×10-7kg/(m2·s)。在锥段区域,壁面磨损率随着z轴方向的增加而逐渐增大,到达下锥段区域磨损率急剧增加,在底流口处,磨损率达到峰值,磨损率峰值为2.60×10-6kg/(m2·s)。

表3 底流口直径为∅16 mm水力旋流器壁面磨损试验数据Table 3 Experimental data of wall wear of hydrocyclone with bottom outlet diameter of 16 mm

对比数值模拟结果,底流口直径为∅16 mm的水力旋流器各部位壁面磨损率,柱段区域壁面磨损率最小,靠近底流口处壁面磨损率最大,与试验所得壁面磨损规律相符。根据数值模拟结果可知,进口环形区域壁面磨损率范围为1.17×10-7~6.34×10-7kg/(m2·s);锥段区域磨损,在上锥段空间内,壁面磨损率变化不大,在下锥段区域内,磨损率急剧增大,在底流口z=729 mm达到磨损率峰值,其磨损值为3.14×10-6kg/(m2·s)。由上述可得,试验数据规律与数值模拟结果相符。

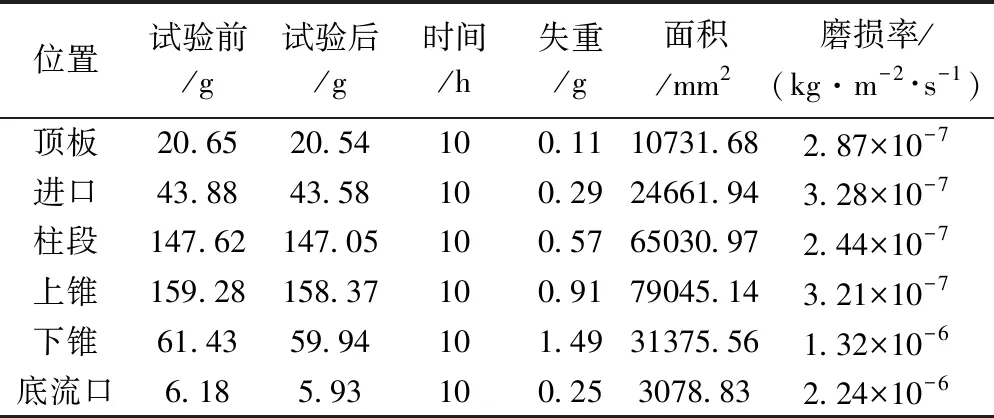

由表4可知,底流口直径为∅18 mm的水力旋流器各部位壁面磨损率最小的是柱段区域,磨损率为 2.44×10-7kg/(m2·s);壁面磨损率最大处位于底流口处。水力旋流器进口环形区域壁面磨损率为3.28×10-7kg/(m2·s),在锥段区域水力旋流器壁面磨损率随着z轴方向的增加而逐渐增大,到达下锥段区域磨损率急剧增加,在底流口处,磨损率达到峰值,磨损率峰值为2.24×10-6kg/(m2·s)。

表4 底流口直径为∅18 mm水力旋流器壁面磨损试验数据Table 4 Experimental data of wall wear of hydrocyclone with bottom outlet diameter of 18 mm

根据数值模拟分析,底流口直径为∅18 mm的水力旋流器各部位壁面磨损率,柱段区域壁面磨损率最小,靠近底流口处壁面磨损率最大,与试验所得各部位壁面磨损规律相符。根据模拟结果可知,进口环形区域壁面磨损率范围为1.12×10-7~6.06×10-7kg/(m2·s);锥段区域磨损沿z轴正方向不断变大,在底流口处达到磨损率峰值,其磨损值为2.96×10-6kg/(m2·s)。因此,试验数据规律与数值模拟结果相符。

水力旋流器壁面磨损试验表明随着水力旋流器底流口直径增加,各部位壁面磨损率都有所降低,其中顶板处降幅为6.8%;锥段区域壁面磨损率降幅都在20%以上,其中底流口区域壁面磨损率降幅达到29.1%。其他区域包括进口环形空间壁面磨损率降幅为18.8%,柱段区域壁面磨损率降幅为20.3%。水力旋流器壁面磨损率试验数据规律与数值模拟结果规律相同,只磨损率数值略有差异,壁面磨损试验验证了数值模拟计算的准确性。

在数值模拟计算中,求得的磨损率是各部位壁面上点磨损率,而在试验中采用失重法求得的各部位壁面磨损率是根据各部位的面积求得平均磨损率,因此两者结果略有差异。

3 结 论

1)直切式矩形单入口和双入口这两种水力旋流器进口环形空间区域壁面都以局部磨损为主,单入口水力旋流器进口环形区域壁面磨损率最大值在圆周方向75°左右,双入口式壁面磨损率峰值在圆周方向75°和255°附近,壁面最大磨损率较单入口式降低了28%。入口形式的改变对水力旋流器柱段区域和锥段区域壁面磨损分布影响较小,只改变其磨损率数值大小,柱段区域壁面磨损率峰值降低了25%,锥段区域降低了19%。

2)水力旋流器底流口直径由∅12 mm增加到∅18 mm时,从整体上看,对各部位壁面磨损的规律影响不大,但各部位壁面磨损率却呈降低趋势。在进口环形区域,壁面磨损最严重的区域均位于圆周方向30°~90°之间,磨损率峰值降低了18%;柱段区域磨损率降低了19%;在锥段区域末端,磨损率峰值所在的z轴位置随着底流口直径的增大而在z轴方向上向下移动,同时壁面最大磨损率降低了23%。水力旋流器底流口直径的改变,对锥段靠近底流口位置处壁面磨损影响最大。

3)水力旋流器壁面磨损试验表明随着水力旋流器底流口直径增加,各部位壁面磨损率降低,水力旋流器壁面磨损率试验数据规律与数值模拟结果规律相同,只磨损率数值略有差异,壁面磨损试验验证了数值模拟计算的准确性。

4)本研究因固液两相流的复杂性,在数值模拟计算时没有考虑到固体颗粒间的碰撞作用和破碎问题,而是对两相流进行理想化处理,这些对水力旋流器壁面磨损情况会产生相应的影响,需在后续研究中继续探讨研究。