表面处理对Zr-Sn-Nb合金耐磨损和耐腐蚀性能的影响

2020-12-10

(上海核工程研究设计院有限公司,上海 200233)

锆合金以低热中子吸收截面、适宜的强度和延展性、良好的耐蚀性而被用于核反应堆的包壳材料及其他结构材料。近年来,随着核电的迅速发展以及人类对反应堆安全性和经济性要求的提高,进一步改善锆合金在反应堆高燃耗下的综合性能,已经成为一个重要的研究方向。从经济性考虑,锆合金燃料包壳的工作寿命很大程度上取决于其耐腐蚀和耐磨损性能[1]。为此,研究大致可以分为两个方向:一是改变锆合金的化学成分、加工工艺和第二相析出的类型、比例等;二是对燃料棒包壳水侧进行表面改性处理。通常,燃料包壳生产商利用表面形成氧化膜的方法来提高其使用性能,例如,俄罗斯燃料生产商在包壳的水侧进行阳极氧化处理形成氧化膜以提高耐磨性;美国西屋公司对燃料棒包壳的下端进行空气中感应加热氧化形成氧化膜提高耐磨性;中国核动力研究设计院通过高压釜预生膜来提高锆合金的耐蚀性,延缓疖状腐蚀的发生[2-3]。

近年来,随着表面改性工艺在其他合金材料上的成功应用,激光表面处理[4]、喷丸[5-6]、表面机械研磨处理[7-8]、高能激光或电子束的合金化及离子注入[9]、微弧氧化[10-15]等方法也逐渐应用到锆合金表面改性中。概括起来,可以分为三类:1) 高能束表面处理,包括激光表面强化、离子注入、离子辐照和电子束表面改性;2) 表面形成氧化锆陶瓷膜,包括表面预生膜(分为高压釜预生膜、表面镀膜和阳极氧化)、微弧氧化和高频感应氧化;3) 表面机械强化处理,如表面机械喷丸等。上述表面改性技术目前主要集中在纯Zr、Zr-Sn系和Zr-Nb系二元合金上,对Zr-Sn-Nb系合金研究较少,且往往针对单一力学性能或腐蚀性能的评价。喷丸成熟度高、经济成本低、便于工程应用,微弧氧化研究广泛,但技术发展尚不成熟和系统。本工作对比研究机械喷丸和微弧氧化两种表面处理方法对Zr-Sn-Nb系合金耐磨损和耐腐蚀性能的影响,以期提高锆合金的综合使用性能。

1 试验

1.1 表面强化处理工艺

试验材料为国产Zr-Sn-Nb合金管材,外径为9.5 mm,厚度为0.57 mm。试样管材长度为300 mm。

1.1.1 机械喷丸

采用三种丸料:尺寸较大的不锈钢丸和玻璃丸,尺寸较小的玻璃丸,保证丸粒的完整率不低于85%。喷丸工艺分为两步:1) 强化阶段,尺寸较大的不锈钢丸与玻璃丸的复合喷丸工艺,先喷不锈钢丸,再喷玻璃丸;2) 降低表面粗糙度阶段,尺寸较小的玻璃丸。采用图1所示喷丸装置先后喷这三种丸料。

图1 喷丸装置图Fig. 1 Shot peening device

1.1.2 微弧氧化

微弧氧化前,对锆合金管材进行预处理:除油→砂纸打磨→机械抛光→化学抛光→超声清洗。化学抛光所用抛光液是10%(体积分数,下同)氢氟酸+30%硫酸+30%硝酸+30%水。微弧氧化采用30 kW交流微弧氧化设备,电解液主要成分为磷酸钠、甘油和乙二胺四乙酸二钠,关键试验参数包括脉冲电压、频率、占空比、电解液浓度和氧化时间。微弧氧化试验装置如图2所示。

图2 微弧氧化装置示意图Fig. 2 Micro-arc oxidation device schematic

1.2 试验方法

对喷丸、微弧氧化和未处理的三种锆合金试样,分别进行显微硬度、微动磨损和静态高压釜腐蚀试验。微动磨损试验采用图3所示的微动磨损试验机模拟反应堆一回路水的实际工况,温度为300 ℃,压力为15.5 MPa,加氢除氧,硼的质量浓度为1 200 mg·L-1,锂的质量浓度为2.2 mg·L-1,试验时开动循环水,摩擦振幅为80 μm,载荷为6 N,频率为5 Hz,试验时间为24 h。考虑到管材表面不是绝对光滑平整,而是具有一定表面粗糙度的,选取未磨损区域的平均高度作为基准面,采用三维体积测量方法计算试验后的磨损体积[16-17],进而衡量和比较磨损性能。腐蚀试样经过酸洗、清洗、吹干、称量、测量尺寸后,分别在装有360 ℃/18.6 MPa去离子水和360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液的静态高压釜中浸泡,通过定期取样测量单位表面积的增重来评估试样的耐蚀性,取样时间分别为10、40、70、100、130、160、190和220 d,每组平行试样5个。

图3 微动磨损试验机Fig. 3 Fretting wear tester

2 结果与讨论

2.1 显微硬度

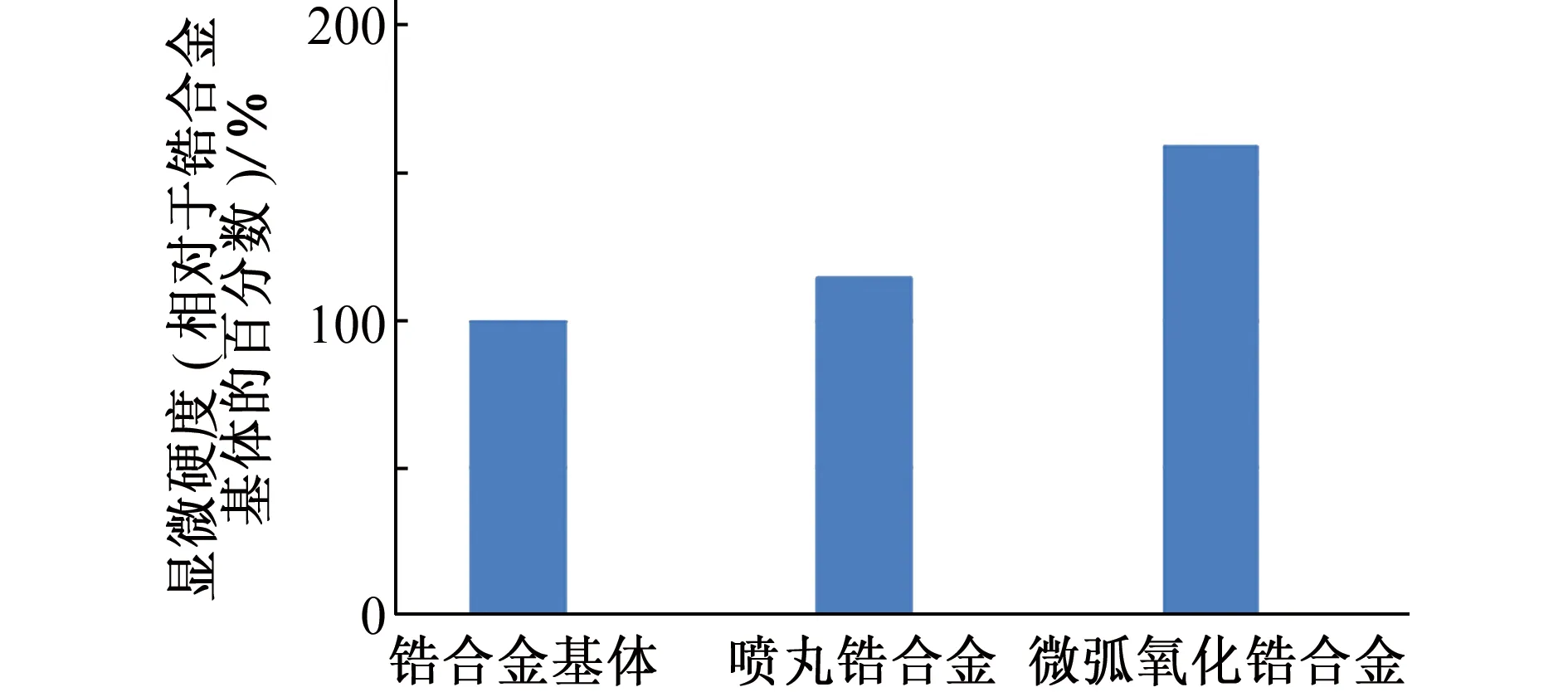

采用HXD-1000TM型显微硬度计对喷丸和微弧氧化后锆合金试样的表面显微硬度进行测试,结果见图4。可以看出,与未处理试样相比,喷丸和微弧氧化使锆合金的表面硬度分别提高了15%和60%。

图4 喷丸和微弧氧化处理对锆合金表面显微硬度的影响Fig. 4 Effect of shot peening and micro-arc oxidation treatments on surface microhardness of zirconium alloy

从图5(a)可以看出,喷丸后试样表层颜色与基体不同,图中颜色深的部分为已发生塑性变形的喷丸强化层,它均匀且无缺陷,白色的亮点为第二相粒子,对比基体和强化层的第二相粒子可以看出,喷丸处理对第二相粒子的分布及尺寸没有影响。图中未见明显晶界,说明喷丸处理后表层晶粒细化达到纳米级别,从而提高了表面硬度。图5(b)表明,微弧氧化后,锆合金表面生成一层致密的陶瓷型氧化锆膜,厚度约为3.4 μm,表面硬度显著提高。

2.2 磨损性能

由图6可见:在300 ℃/15.5 MPa含B/Li的循环水中微动磨损24 h,与未处理的锆合金相比,喷丸和微弧氧化处理后的锆合金的磨损体积分别降低了6%和65%。表明喷丸和微弧氧化表面处理均可改善锆合金的表面耐磨损性能,且微弧氧化效果更显著,其原因与提高显微硬度的原因类似,主要归因于微弧氧化时生成了一层致密的氧化锆陶瓷薄膜,而喷丸后虽然发生了塑性变形和晶粒细化,但没有改变金属材料的本质。

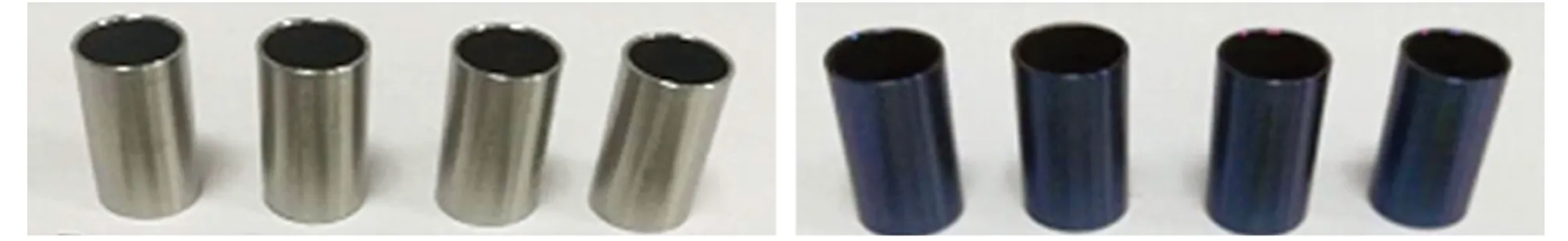

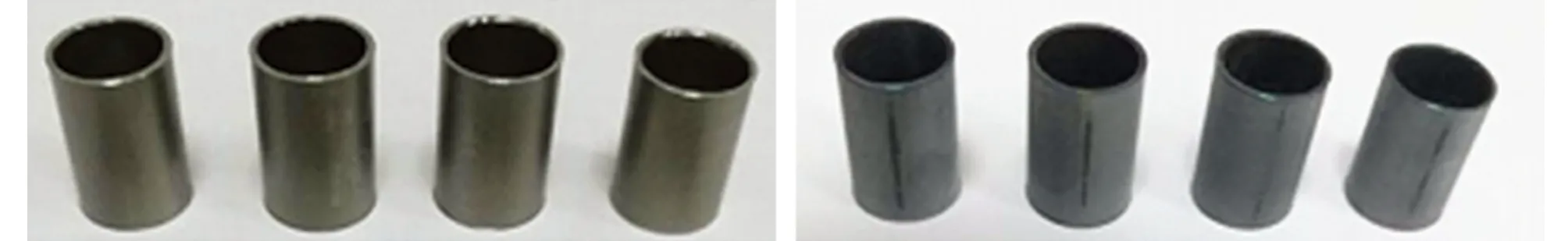

由图7可见:试验前,锆合金基体呈光亮的金属色,喷丸处理试样呈灰色,微弧氧化处理试样为黑色,说明经表面喷丸和微弧氧化处理后试样表面已生成不同厚度的均匀氧化膜;试验后三种材料的表面均为黑色,表明虽然试样承受微动磨损,仍然发生了氧化并生成了致密氧化膜。

(a) 喷丸

(b) 微弧氧化图5 喷丸和微弧氧化后锆合金的截面形貌Fig. 5 Cross sectional morphology of zirconium alloy after shot peening (a) and micro-arc oxidation (b)

图6 喷丸和微弧氧化处理对锆合金耐磨损性能的影响Fig. 6 Effect of shot peening and micro-arc oxidation treatments on wear resistance of zirconium alloy

由图8可见:三种试样均存在微动磨损造成的磨损坑。对于表面氧化膜来说,主要的磨损机制是剥层[16]。锆合金基体的磨损过程如下:首先,由于材料受力变形,锆合金管材和304不锈钢板材发生表面接触。微动磨损前,管材表面已覆盖薄的氧化膜,随着磨损的进行,薄的氧化膜被去除,但微动磨损会促进接触区域的氧化,随着磨损进行,接触表面会比其他部位更快发生氧化[17-19],同时,未磨损表面也会发生氧化。磨损过程中,板材与管材之间还会发生物质转移。其中一些物质起着磨粒或固体润滑剂的作用,形成混合的氧化膜层。剥层发生在混合的氧化膜层表面,导致材料从表面剥落[16]。喷丸处理使锆合金管材表面晶粒细化,氧离子的扩散速度加快,因此初始形成氧化膜的速度略快,但一旦微动磨损开始,后续过程与锆合金基体的差异不大,因此耐磨损性能改善不大。微弧氧化处理使锆合金管材表面形成了均匀致密的氧化膜,磨损系数大大降低,磨损体积显著降低[16]。

(a) 锆合金基体(试验前) (b) 锆合金基体(试验后)

(c) 喷丸锆合金(试验前) (d) 喷丸锆合金(试验后)

(e) 微弧氧化锆合金(试验前) (f) 微弧氧化锆合金(试验后)图7 微动磨损试验前后的样品状态Fig. 7 Sample states before (a,c,e) and after (b,d,f) fretting wear test

(a) 锆合金基体 (b) 喷丸锆合金 (c) 微弧氧化锆合金(低倍)图8 三种试样的微动磨损坑SEM形貌Fig. 8 Surface SEM morphology of fretting wear pit of three samples with fretting wear

2.3 腐蚀性能

由图9可见:与未处理试样相比,喷丸试样在去离子水和含锂水两种试验溶液中的耐蚀性分别提高了4%和1%,微弧氧化试样的耐蚀性分别提高了20%和14%,说明微弧氧化形成的致密氧化锆膜能阻碍氧离子的扩散,缓解介质对基体的腐蚀。而喷丸试样表面晶粒得到细化,导致氧离子扩散速率增加从而使腐蚀初期的速率增加,直到腐蚀时间达到190 d后,喷丸强化提高耐蚀性的效果才开始体现,这可能是由于喷丸处理引入的残余压应力稳定了四方相氧化锆,从而减缓了四方相氧化锆向单斜相氧化锆的转变,保留了更多具有保护性的四方相氧化锆,从而提高了耐蚀性,但总体来看,提高幅度有限。

(a) 360 ℃/18.6 MPa去离子水

(b) 360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液图9 三种试样在不同试验溶液中的腐蚀增重曲线Fig. 9 Corrosion weight gain curves of three samples in different test solutions

3 结论

(1) 喷丸处理使Zr-Sn-Nb合金管材表面硬度和耐磨损性能略微提高,硬度提高了15%,磨损体积降低了6%;微弧氧化处理使Zr-Sn-Nb合金管材表面硬度和耐磨损性能显著提高,硬度提高了60%,磨损体积降低了65%;微弧氧化处理提高Zr-Sn-Nb合金表面硬度和耐磨损性能的效果优于喷丸处理的。

(2) 在360 ℃/18.6 MPa去离子水和360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液两种溶液中腐蚀220 d,腐蚀初期,喷丸处理的Zr-Sn-Nb合金试样的耐蚀性比未处理基体试样的差,190 d后耐蚀性略有提高。微弧氧化处理的Zr-Sn-Nb合金试样的耐蚀性较未处理基体试样的提高较多。

(3) 微弧氧化处理提高Zr-Sn-Nb合金耐蚀性的效果优于喷丸处理的。

致谢:感谢上海大学张金龙老师、姚美意老师和同济大学高玉魁老师对本项目的大力支持。