Si3N4/PTFE复合材料转移膜形貌与磨损率定量分析

2024-03-31李文博张龙肖

李文博, 解 挺, 张龙肖, 孟 响, 徐 建, 张 地

(合肥工业大学 机械工程学院,安徽 合肥 230009)

聚四氟乙烯(PTFE)具有优异的摩擦学性能,如自润滑性、低摩擦系数、优异的化学稳定性及宽阔的高低温度适用范围[1],因此在众多工程领域获得广泛应用[2-4]。但纯PTFE耐磨性较差(~10-3mm3/(N·m)),因此通过添加各种陶瓷颗粒、纤维、金属及其氧化物等合适的填料填充改性以提高PTFE基复合材料的耐磨性[5-7],这些填料除起到支撑载荷防止PTFE基体表面发生大面积剥落外,还能促进转移膜的形成,使得原聚合物-金属接触转变为聚合物-聚合物接触[8],可有效降低PTFE基复合材料的磨损率。从定性角度出发,高质量的转移膜需具备“薄”“均匀”“连续”3个特征[9],而这样的定性描述不足以建立起PTFE基复合材料转移膜形貌与磨损率之间的关系。

近年来,不同学者采用不同方法直接或间接地对转移膜覆盖率及厚度进行定量分析[10-14],并发现转移膜最大厚度和覆盖率与复合材料磨损率之间有良好的关联性,但并未深入探究转移膜厚度与覆盖率是否对PTFE基复合材料磨损率的改变起主导作用。

因此,本文以Si3N4/PTFE复合材料为研究对象,研究转移膜平均厚度、最大厚度、覆盖率与Si3N4/PTFE复合材料磨损率之间的关联性,并通过分析已建立的转移膜厚度-磨损率与转移膜覆盖率-磨损率之间的拟合函数关系,进一步验证了转移膜厚度与覆盖率在不同形貌下对复合材料磨损率的影响。

1 试验与量化评价方法

1.1 样品制备与摩擦磨损试验

PTFE(美国杜邦公司)粒径34 μm;Si3N4(济南至鼎焊材有限公司)粒径5 μm。为探究Si3N4质量分数对Si3N4/PTFE复合材料磨损率及转移膜形貌的影响,分别按Si3N4质量分数5%、10%、15%、20%、25%制备样品。高速搅拌均匀后模压成型,成型压力35 MPa,保压时间10 min,样品尺寸为φ10 mm×30 mm。由于模压成型的Si3N4/PTFE复合材料机械性能较低,还需进一步烧结成型(JHN-1管式炉),升温速度以1 ℃/min至365 ℃,保温240 min后随炉缓冷至室温。

试验采用销盘式摩擦磨损试验机进行摩擦磨损试验。对偶件为304不锈钢,尺寸φ50 mm×5 mm,表面粗糙度Ra0.02 μm,试验速度0.5 m/s,载荷2 MPa,环境温度21 ℃,环境湿度58%~61%。试验前样品摩擦端面用1 200目砂纸打磨以保证与对偶件接触良好,再用无水乙醇将样品表面清理干净。

1.2 转移膜膜厚与覆盖率量化方法

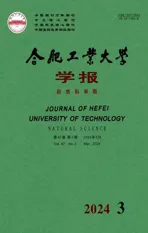

采用基恩士3D激光扫描显微镜观察对偶件摩擦区域的转移膜形貌,利用其分析软件导出高度数据并绘制高度分布直方图,如图1所示。

图1 转移膜高度分布示意图

从图1可以看出,高度分布直方图呈现明显的双峰形式,左峰代表对偶件表面区域,右峰代表转移膜覆盖区域,借助文献[15-17]提供的研究方法,使用高斯混合函数对双峰进行拟合,根据其双峰分布计算其转移膜平均厚度Tave和转移膜最大厚度Tmax,计算公式如下:

Tave=b2-b1

(1)

Tmax=b2-b1+3σ2

(2)

其中:b1、b2分别为对偶件表面转移膜未覆盖区高度分布、转移膜覆盖区高度分布的平均值;σ2为图1右峰分布的方差。

将2个正态分布交点设定为分割阈值,阈值以上为转移膜,以下为对偶件未覆盖转移膜表面,统计阈值以上高度点数量Na,总统计高度点数N,转移膜覆盖率Cr的计算公式为:

(3)

2 结果与分析

2.1 Si3N4质量分数对磨损率的影响

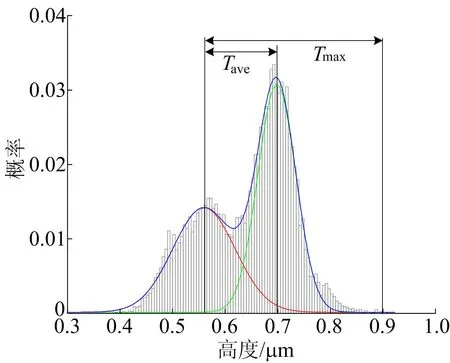

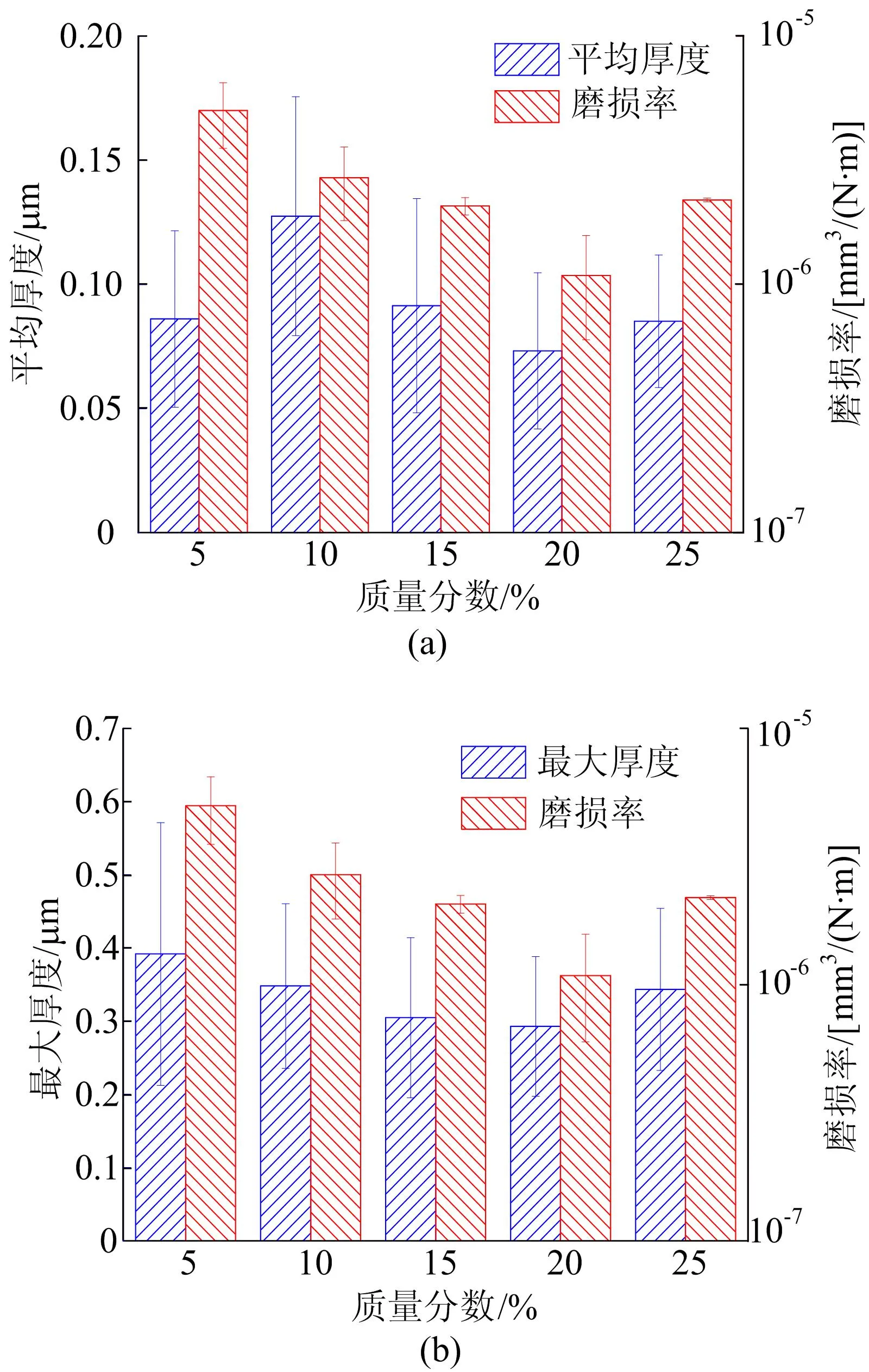

与纯PTFE相比较,Si3N4填充改性PTFE复合材料在不同质量分数下磨损率均降低了2~3个数量级,如图2所示。

图2 Si3N4质量分数对试样磨损率的影响

除Si3N4具有支撑载荷防止PTFE基体表面发生大面积剥落和阻止表面裂纹的形成外[18-20],促进转移膜的形成则是最为重要的因素,转移膜可使得原聚合物-金属接触转变为聚合物-聚合物之间的接触,可有效降低复合材料的磨损率。从图2可以看出,随Si3N4质量分数的增加,复合材料磨损率呈现先降低后增加的趋势,在Si3N4质量分数为20%时,复合材料的磨损率最低,为1.09×10-6mm3/(N·m)。

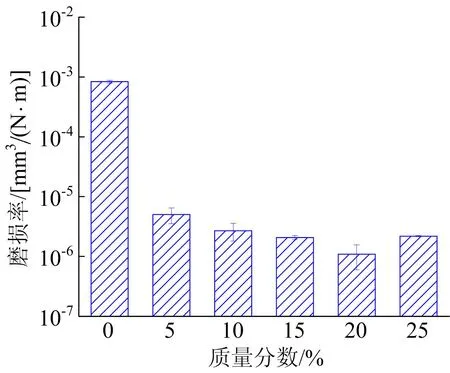

对偶件表面转移膜的高度图像如图3所示。从图3可以看出:纯PTFE样品对偶件表面无转移膜分布,且高度范围相比较其他5组最小;Si3N4质量分数为5%~25%的复合材料均可在对偶面形成转移膜,但高度形貌各不相同;Si3N4质量分数为5%时,形成岛状转移膜,覆盖面积较小。随着Si3N4质量分数的增加,转移膜逐渐呈现出平行于运动方向的分布形式,Si3N4质量分数对复合材料磨损率的影响与其影响转移膜的形貌有密切关系。

图3 不同Si3N4质量分数下的对偶面转移膜高度

2.2 转移膜形貌与磨损率的定量关系

2.2.1 转移膜厚度与磨损率的关系

转移膜平均厚度和最大厚度与复合材料的磨损率变化规律如图4所示。由图4a可知,仅在Si3N4质量分数为10%~20%时,转移膜平均厚度与磨损率呈现一定的规律性,随平均厚度的减小复合材料的磨损率也随之减小;由图4b可知,复合材料转移膜最大厚度与磨损率之间存在明显的规律性,最大厚度的变化趋势与磨损率的变化趋势一致。

图4 转移膜膜厚与磨损率的关系

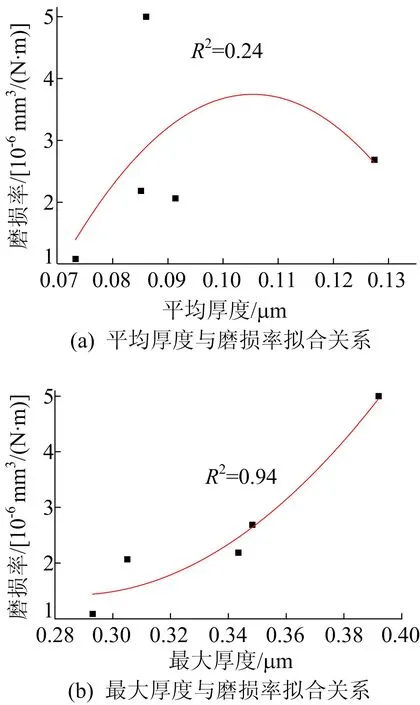

为了对2种转移膜厚度与磨损率之间的关系进行定量表征,对两者进行拟合,拟合函数关系式为:

Wr∝A+Bt+Ct2

(4)

其中:Wr为磨损率;t为转移膜厚度。

拟合结果如图5所示。

图5 转移膜厚度与磨损率拟合关系

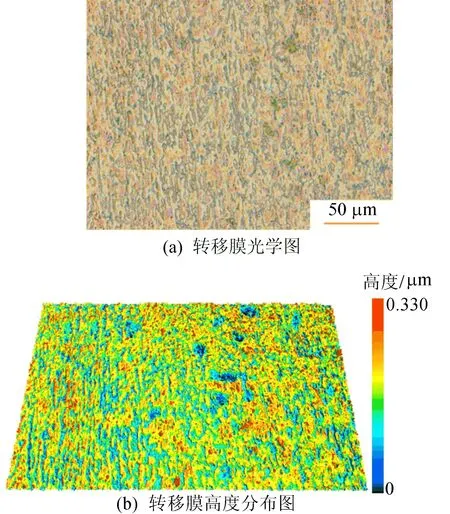

由图5可知,采用最大厚度与磨损率进行拟合的拟合度(R2=0.94)远大于采用平均厚度进行拟合的拟合度(R2=0.24),这说明在Si3N4/PTFE复合材料中转移膜的最大厚度与复合材料的磨损之间具有更好的相关性,这与之前的研究相符合[21]。原因在于对偶件表面的转移膜在高度上的分布并非均匀, Si3N4质量分数为15%时的转移膜图像如图6所示,图6a光学图并不能观测到转移膜高度上的差异,而通过图6b则可以更好地观测到这种不均匀性。当形成稳定的转移膜后,试样与对偶面接触并相对运动时最大厚度越大的转移膜最先受到剪切力的作用,脱落和形成的速度高于最大厚度较低的转移膜,因此转移膜最大厚度与复合材料磨损率之间有较好的相关性。

图6 转移膜形貌

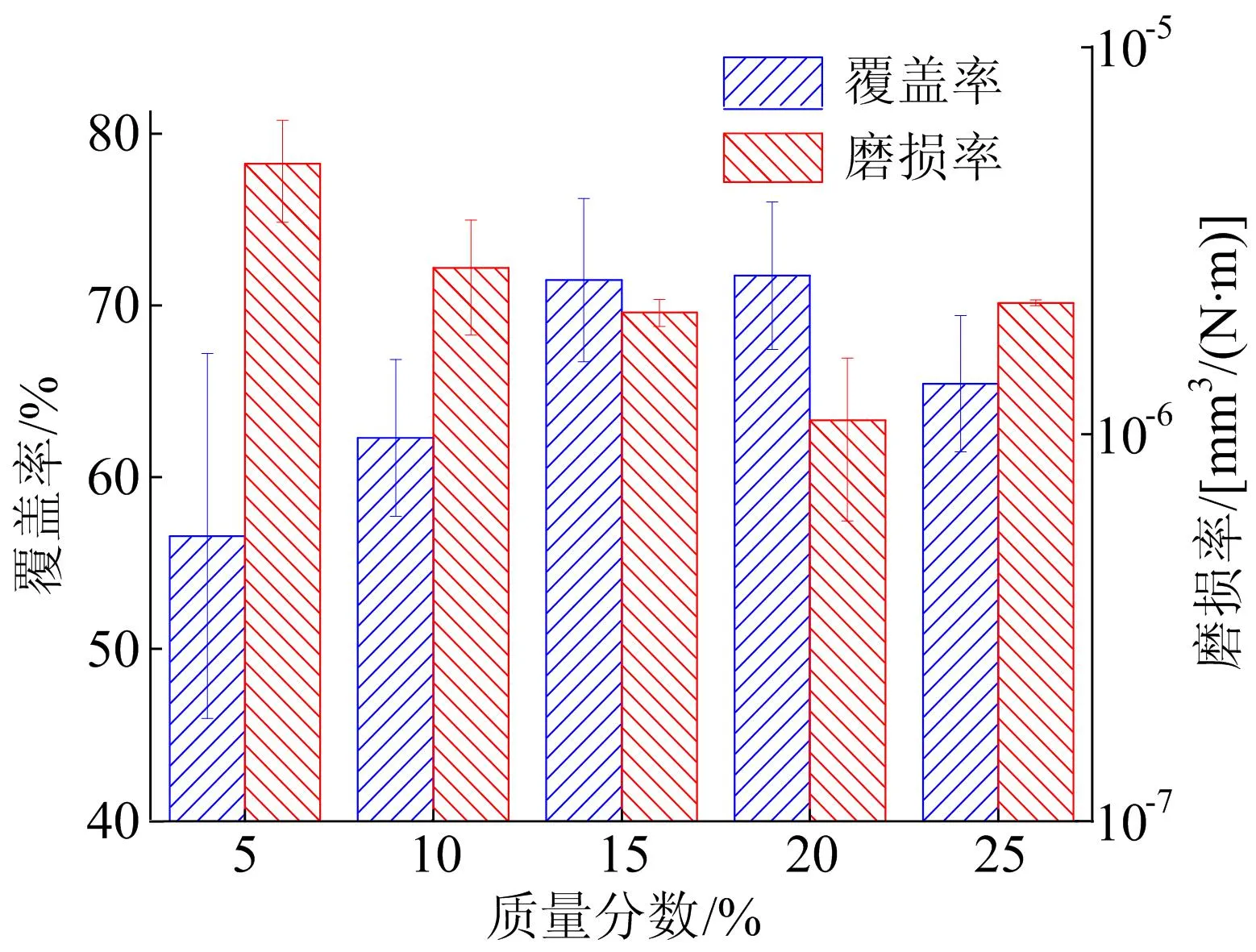

2.2.2 转移膜覆盖率与磨损率的关系

覆盖率作为转移膜形貌的另一个量化指标,覆盖率随Si3N4质量分数的变化如图7所示。

图7 转移膜覆盖率与磨损率随Si3N4质量分数的变化

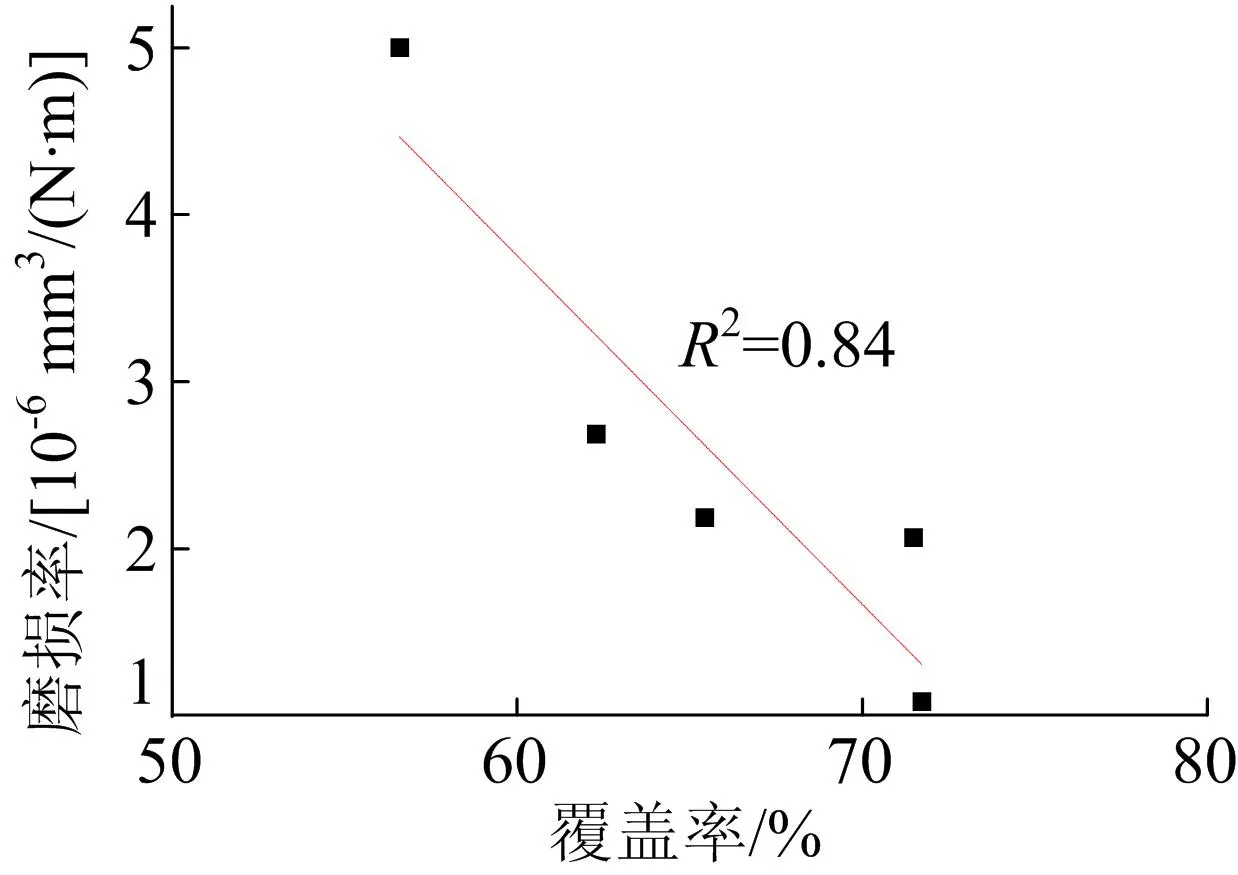

复合材料磨损率与转移膜覆盖率之间成反比关系,同样对两者关系进行拟合,拟合函数关系式如下:

Wr∝A+BCr

(5)

其中:Wr为磨损率;Cr为转移膜覆盖率。

拟合结果如图8所示,由图8可知,覆盖率与磨损率之间同样具有良好的关联性,其拟合度R2=0.84,随转移膜覆盖率的增加,复合材料的磨损率减小。

图8 转移膜覆盖率与磨损率拟合关系

通过上述分析可知,转移膜最大厚度与覆盖率均对Si3N4/PTFE复合材料磨损率有良好的拟合效果,为探究最大厚度和覆盖率两者在影响复合材料磨损率方面是否起主导作用,对前文所述拟合函数进行微分,分析复合材料磨损率随转移膜最大厚度及覆盖率的变化趋势,通过对式(4)微分可知随转移膜最大厚度的增加,磨损变化率也增加,转移膜最大厚度的改变对Si3N4复合材料磨损率的影响越来越大,由于式(5)为线性函数,微分结果为恒定值,可知随转移膜覆盖率的改变对Si3N4/PTFE复合材料磨损变化率的影响保持同一水平。当转移膜最大厚度为0.319 μm时,单位厚度改变对复合材料磨损率的改变量绝对值为2.09×10-5,与转移膜覆盖率对复合材料磨损率的改变量绝对值相同;转移膜厚度小于0.319 μm时,覆盖率的增加对降低复合材料的磨损起主导作用;转移膜最大厚度大于0.319 μm时,其最大厚度的增加对提高复合材料磨损起主导作用。磨损率与转移膜最大厚度之间呈规律性的原因在于以下2个方面:① 最大厚度越大的转移膜在复合材料与对偶件相对运动过程中会承受相对较大的剪切力,从而导致转移膜形成-脱落周期缩短,磨损率也随之增加;② 厚度越大的转移膜意味着由基体转移到对偶件的复合材料体积越多,磨损也就越大。磨损率转移膜覆盖率之间呈现规律性的原因在于覆盖面积大的转移膜会更有效地隔绝金属对偶件与复合材料的直接接触从而降低磨损。

3 结 论

Si3N4/PTFE复合材料在Si3N4填充质量分数为5%~25%范围内均能在对偶面形成转移膜。在Si3N4质量分数为20%时,复合材料磨损率降至最低,为1.09×10-6mm3/(N·m)。

对转移膜最大厚度、平均厚度与磨损率的定量表征结果显示,转移膜最大厚度与复合材料磨损率具有强相关性:随转移膜最大厚度的增加,复合材料的磨损率也随之增加;转移膜覆盖率同样与磨损率之间有较好的相关性,随转移膜覆盖率的增大,复合材料的磨损率随之减小。

转移膜最大厚度和覆盖率在不同阶段对复合材料磨损率的影响效果不同。当转移膜最大厚度小于0.319 μm时,覆盖率的增加对降低复合材料的磨损起主导作用;当转移膜最大厚度大于0.319 μm时,其最大厚度的增加对提高复合材料磨损起主导作用。