水介质下打磨磨痕对钢轨疲劳损伤的影响

2019-05-18赵相吉何成刚刘启跃王文健

郭 帅 赵相吉 何成刚 刘启跃 郭 俊 王文健

西南交通大学牵引动力国家重点实验室摩擦学研究所,成都,610031

0 引言

随着我国经济的发展和社会的进步,建设高效的运输系统变得越来越迫切,铁路运输作为我国交通运输行业中重要的组成部分,迅速发展高速、重载铁路线路也成为了重中之重[1]。线路上的列车频繁运行,钢轨在反复载荷的作用下,塑性变形逐渐积累,其表面会形成各种微裂纹,然后在循环应力的作用下,容易扩展为严重的疲劳裂纹,对钢轨寿命造成严重的影响[2-3]。钢轨打磨作为经济有效的维修方式,可以很好地去除轮轨运行过程中出现在钢轨表面上的损伤层[4]。钢轨打磨是利用安装于打磨列车上的磨石的高速旋转来去除钢轨表面材料,磨石在去除钢轨损伤层的过程中必然产生大量的热,这些热量会使钢轨表面发生组织变化,产生有危害作用的白层和磨削裂纹[5-6]。钢轨打磨所用的磨石是由磨粒组成的,打磨过后钢轨表面上会留下大量肉眼可见的磨削沟痕[7],在钢轨上存在水、油等第三介质时,这种磨痕的存在使得轮轨接触面间的压力分布极不均匀,可能会大大加速钢轨的疲劳破坏,严重危害到钢轨的寿命[8-9]。

国内外学者对存在不同表面形貌的钢轨服役行为进行了大量研究。CHEN等[10]以塑性流动、硬度、晶体轴密度三种手段表征了干态下打磨磨痕粗糙度对钢轨疲劳损伤的影响,结果表明干态下粗糙度的影响作用很小。GAO等[11-12]通过相关试验探究水油介质下钢轨表面存在缺陷时疲劳裂纹的扩展情况,指出横向的犁沟缺陷会促使表面出现网络状裂纹。KHALLADI等[13]研究了表面具有不同磨痕方向钢轨的磨损行为,发现45°方向磨痕造成的磨损最大。SVAHN等[14]利用销盘试验机研究了纯滑动时不同轮轨表面形貌对磨损、摩擦因数、噪声的影响。蔡宝春等[15]通过试验和仿真计算分析了轮轨试样表面粗糙度取向对油润滑条件下摩擦因数的影响。方新燕[16]通过开展纹理表面的油膜润滑数值模拟研究,揭示了表面纹理角度对表面润滑性能、流体承载能力的影响规律。然而,对于水介质下不同打磨磨痕角度钢轨的滚动接触疲劳损伤行为研究,国内外学者尚未涉足。本文利用MMS-2A摩擦磨损试验机研究了水介质下不同打磨磨痕角度钢轨的滚动接触疲劳损伤行为,揭示打磨磨痕角度对钢轨滚动接触疲劳损伤的影响规律。

1 试验部分

1.1 轮轨材料及钢轨试样处理

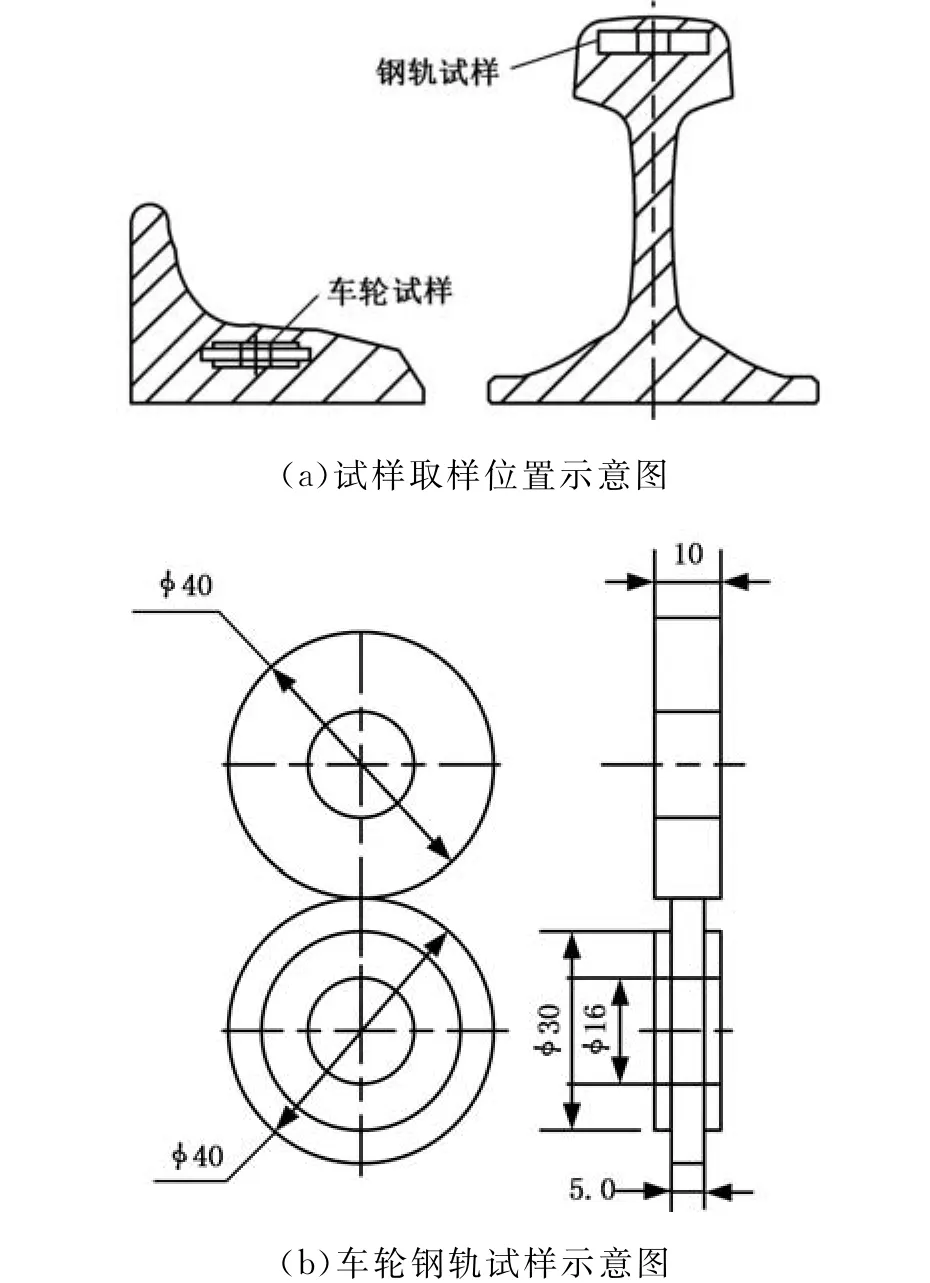

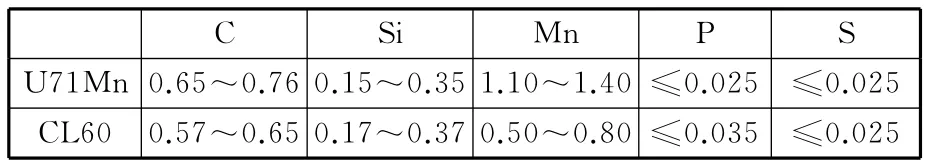

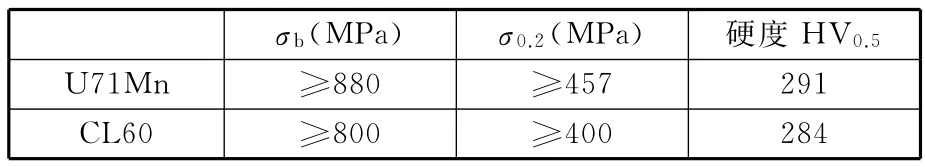

试验使用的钢轨试样取自钢轨轨头,材料为U71MnG,车轮试样取自车轮踏面,材料为CL60,试样取样位置和尺寸如图1所示。初始的轮轨试样表面粗糙度约为0.8μm,其化学成分和机械性能分别见表1和表2。

图1 轮轨试样取样位置及尺寸Fig.1 Sampling position and scheme of wheel and rail rollers

表1 轮轨材料化学成分(质量分数)Tab.1 Chemical composition of wheel/rail materials(mass fraction) %

表2 轮轨材料机械性能Tab.2 Mechanical properties of the wheel/rail materials

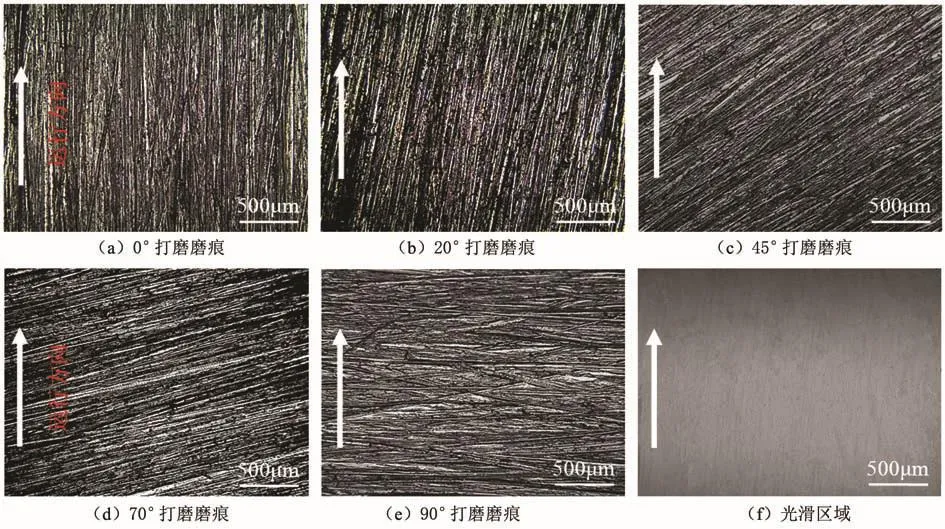

为了模拟出实际打磨后钢轨表面的打磨磨痕,并达到现场粗糙度Ra小于10μm的标准,试验前使用80号棕刚玉砂纸对钢轨试样表面进行反复打磨。钢轨试样表面打磨为分别与滚动方向成0°、20°、45°、70°、90°夹角的磨痕,考虑到实验室打磨处理的条件,打磨后的钢轨试样表面粗糙度Ra保持在1.5μm左右。结合试样的大小,一个试样上只能达到3处不同的磨痕,故5个角度的磨痕分别处理在2个试样上。1号钢轨试样上处理成0°、45°和90°角度的磨痕,2号钢轨试样上处理成0°、20°、70°角度的磨痕,如图2所示。处理后的钢轨试样表面如图3所示。

1.2 试验方法

试验在MMS-2A轮轨摩擦磨损试验机上进行,为了模拟现场中轮轨的接触状态,试验采用两个轮形试样对滚的方法,其中,上试样为钢轨试样,下试样为车轮试样。

图2 钢轨试样处理示意图Fig.2 Schematic of rail sample processing

图3 处理过和未处理过的钢轨试样表面OM照片Fig.3 OM micrographs of treated and untreated surface of rail specimen

试验参数如下:下试样转速为200r/min,蠕滑率为0.91%,结合文献[9]并考虑预试验中打磨磨痕的影响作用,利用赫兹接触理论计算,最终选择1 000MPa来模拟轮轨接触应力。试验在水介质下进行,以5mL/min的流速连续均匀地将常温自来水滴到钢轨试样上方,这样在轮轨接触斑之间就能形成水膜,从而模拟降雨工况。考虑文献[17]中相关论述,干态下5 000次循环后,钢轨试样表面会形成比较明显的微裂纹,经过表面打磨处理后,依旧会有一定的残留微裂纹存在。所以试验首先在干态工况下进行5 000次循环,然后在试样表面不同位置进行统一的打磨处理,最后在水态工况下运行95 000次循环。

试验均在室温下进行,利用粗糙度轮廓仪(JB-6C,Japan)测量试验前后钢轨试样表面粗糙度Ra的变化,为了保证试验前磨痕粗糙度测量的准确性,仪器测针运行方向与试样表面打磨磨痕垂直;利用光学显微镜(OM)(OLYMPUS BX60M,Japan)分析试验完成后试样剖面裂纹情况并统计裂纹数据;然后使用4%的硝酸酒精溶液腐蚀试样,利用扫描电子显微镜(SEM)(JSM-7001F,Japan)进一步观察不同磨痕角度区域剖面裂纹的特征。

2 结果与讨论

2.1 表面粗糙度

图4 试验前后钢轨试样表面粗糙度Fig.4 Surface roughness Ra of rail specimens before and after testing

试验前后钢轨试样表面粗糙度Ra变化情况如图4所示。可以看出,试验前打磨造成的较大粗糙度差异,经过轮轨试样滚动运行后并没有继续呈现,但是在不同的打磨磨痕角度试验区域表现出来,随着磨痕角度的增大,粗糙度比光滑对比区域分别高出18.3%、26.4%、21.5%、-6.7%、-14.6%,这是因为钢轨试样上的打磨磨痕使得水介质的流动呈现出一定的规律性。打磨磨痕角度在0°~45°范围时,磨痕偏向于“储水”功用,储水造成磨痕中的水压增大,这对试样的破坏较为严重,表面剥离起皮等损伤现象突出,使得粗糙度相对偏高;打磨磨痕角度大于45°后,磨痕的“排水”功用更为突出,当轮轨接触时,裂纹内的部分水介质会被挤出并沿着磨痕流出,该区域的疲劳剥离就轻微许多,表面则相对光滑一些。

2.2 钢轨疲劳裂纹

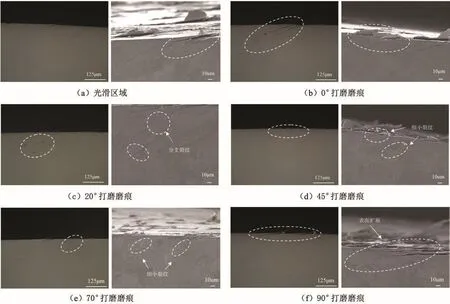

不同打磨磨痕角度区域和光滑区域的钢轨试样剖面照片见图5。由图5a可以看到,没有预制打磨磨痕的光滑区域出现了较为明显的疲劳裂纹,这是因为试样在干态条件下经过一定循环次数后,其表面已经出现了微裂纹。当钢轨表面出现水介质时,车轮试样滚向裂纹,水介质会随着裂纹的张开而进入裂纹,随后裂纹面受挤压闭合,裂纹中的液体将无法被排出。同时由于液体的不可压缩性,使得裂纹表面受到垂直压力从而阻止裂纹闭合,在 一定程 度上加速 了裂纹 扩 展[8,18-19]。因为光滑区域没有打磨磨痕,水介质只能无规则地沿运行方向流动,对凹陷或者较为脆弱处容易形成比较大的破坏,所以该处会出现共用一个开口的平行裂纹,如图5a所示。

图5 不同打磨磨痕角度钢轨试样疲劳裂纹Fig.5 Fatigue crack of rail specimens with different angles of grinding marks

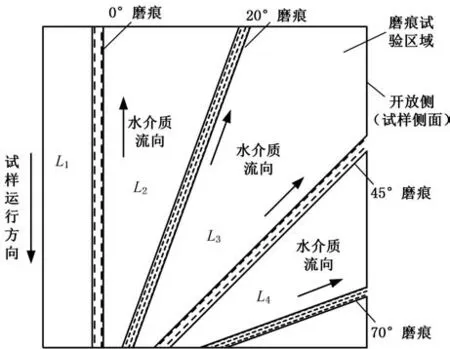

0°打磨磨痕的情况下,磨痕的凹槽主要起到储水的作用,如图6所示,0°磨痕末端不处于开放区,水介质无法从试样侧面流出,只能在磨痕中受挤压向前运动,而流动的水介质不断冲击表面微裂纹,会提前促进它的扩展。当扩展过的裂纹进入轮轨接触区域时,水介质被封闭在裂纹内部,在垂向载荷的作用下,裂纹内部形成更大的水压,再次促进裂纹扩展。相比光滑区域,0°磨痕处的裂纹每经过一次循环转动,要受到两次促进作用,所以0°磨痕处的裂纹要比光滑区域深,分布也比较密集(图5b)。

图6 钢轨试样上0°~70°磨痕中水介质示意图Fig.6 Water medium schematic in the 0°~70°grinding marks of rail specimen

当打磨磨痕与运行方向成20°时,磨痕的存在同样主要起到“储水”功能,且其作用与0°磨痕接近相同,对裂纹的扩展作用要大于光滑区域。但是0°磨痕与20°磨痕中水介质的流速是不同的。图6中,L1表示钢轨试样上试验区域0°磨痕的长度,L2表示20°磨痕的长度。磨痕中的水介质从磨痕始端到末端,在0°磨痕区域流动的距离为L1,20°磨痕区域流动的距离为L2,根据几何关系,L2>L1。因为钢轨试样的转速是一定的,即无论0°磨痕还是20°磨痕,其中的水介质从磨痕始端流到末端的时间是相等的,所以20°磨痕中的水介质流速v2要大于0°磨痕中水介质流速v1,相对而言,20°磨痕区域的微裂纹就会受到更大的冲击作用,扩展则更为严重。而当裂纹的扩展达到一定深度时,根据文献[20],深的裂纹进入轮轨接触区域,水介质可能没有足够的时间到达裂纹的尖端,这使得裂纹尖端受到的剪切应力强度幅值低于裂纹扩展机制的临界值,裂纹则会出现分支现象,如图5c所示。

当打磨磨痕角度为45°时,相比前两者,磨痕的一侧是开放的,同样如图6所示,45°磨痕的末端处于钢轨试样的侧面,属于开放区域,水介质受挤压向前流动并由侧面流出,使得磨痕中的水压小于0°、20°磨痕区域,水介质对损伤的作用弱于0°磨痕与20°磨痕区域,所以该区域的疲劳裂纹扩展表现得较为轻微,如图5d所示。

70°磨痕区域(图5e),同样是单侧开放,但是磨痕在运行方向的分量比较小,水介质对裂纹在试样运行方向的扩展作用较小,且从图6可以看出,70°磨痕中的水介质较45°磨痕更早地流出,则在相同的时间内70°磨痕排出更多的水介质,使得70°磨痕中的水压比45°磨痕更小,所以裂纹的扩展比45°磨痕更为轻微。

当磨痕方向与运行方向成90°时,磨痕两侧开放,严重的侧流现象使得水介质大多向外流出[21-23],只有较少一部分进入裂纹中,所以此处的裂纹大多生长在表层,水介质频繁作用于裂纹的开口处,使得该区域裂纹的开口比较明显,如图5f所示。

综上所述,水介质下打磨磨痕的存在对钢轨疲劳裂纹的扩展有很大的影响。0°~45°角度的磨痕区域,其疲劳裂纹的扩展比较明显,20°磨痕区域的裂纹甚至出现了严重的分支;磨痕角度大于45°时,疲劳裂纹的扩展情况较为轻微,且磨痕角度越大,裂纹深度方向的扩展越不明显。

2.3 钢轨疲劳裂纹深度和角度

通过对钢轨试样切割、磨样、光学显微镜拍照储存、CAD软件测量换算裂纹实际深度,统计出试样运行方向上5mm区域内所有裂纹的尖端到试样表面垂直距离的平均值。数据整理后得到钢轨试样不同打磨磨痕角度区域疲劳裂纹扩展的平均深度,如图7所示。可以看出,0°~45°打磨磨痕区域的裂纹扩展深度要比45°~90°磨痕区域和光滑区域大很多,且呈现先增大又减小的趋势;当磨痕角度从45°开始增大时,裂纹的平均扩展深度迅速减小,甚至小于光滑区域的裂纹深度,即45°的打磨磨痕作为一个分界线,磨痕角度小于45°时,它引起的裂纹扩展情况要比正常扩展的光滑区域严重;而磨痕角度大于45°时,造成的裂纹扩展比光滑区域轻微。将打磨磨痕从0°~90°整体的情况来分析时,疲劳裂纹的扩展深度先增大然后逐渐减小。

图7 疲劳裂纹平均深度Fig.7 Average depth of fatigue crack

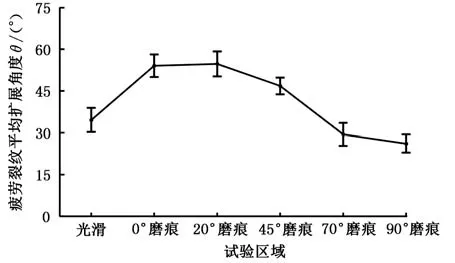

试样各对应区域疲劳裂纹的平均扩展角度如图8所示。同理,统计了试样运行方向上5mm区域所有裂纹扩展方向与试样表面夹角的平均值。0°、20°打磨磨痕处的裂纹扩展角度相近(接近60°),而随着打磨磨痕的角度继续增大,裂纹扩展角度逐渐减小。这是因为轮轨试样滚动运行中,水介质受挤压对钢轨试样产生的冲击力与钢轨试样受到的摩擦力方向相反,当水介质形成的冲击力增大时,钢轨试样受到的切向合力在减小,那么与垂向力合成的力的角度在增大,由文献[24]可知,载荷角度越大,加载复合比越大,裂纹扩展角度也越大。所以当磨痕角度大于或等于45°时,磨痕中水介质的冲击减小,钢轨试样切向受到的力增加,合力角度却减小,最终使得裂纹的扩展角度减小。

图8 疲劳裂纹平均扩展角度Fig.8 Average propagation angle of fatigue crack

3 结论

(1)水介质下打磨磨痕对轮轨后续运行中的钢轨表面粗糙度的影响主要取决于磨痕对水介质的功用,当打磨磨痕主要起到储水功能(如0°~45°打磨磨痕)时,磨痕中的水压较大,大的水压对磨痕以及试样表面的破坏比较严重,剥离起皮等损伤突出,使得钢轨表面比较粗糙,粗糙度值就略高;而磨痕起到排水作用(如45°~90°打磨磨痕)时,水介质主要从磨痕端部或者试样两侧流出,无法形成对磨痕起到较大破坏作用的水压,则钢轨表面较为光滑,粗糙度则略低。

(2)水介质下打磨磨痕的存在对钢轨试样疲劳性能有很大的影响。0°~45°的打磨磨痕在一定程度上削弱了钢轨试样的疲劳性能,使得磨痕区域裂纹扩展比较严重,20°磨痕区域甚至出现了分支裂纹;而打磨磨痕角度大于45°时,其侧流现象比较突出,反而增强了钢轨试样的抗疲劳性能,磨痕区域的裂纹逐渐变得轻微,90°的磨痕区域基本只存在表层裂纹。

(3)打磨磨痕的存在使得疲劳裂纹的扩展深度和角度呈现了一定的规律性;打磨磨痕角度从0°~90°逐渐增大时,裂纹扩展深度先变大后变小,而裂纹扩展角度基本上呈减小趋势。