高温合金闭式叶轮的工业CT检测

2020-04-23满月娥谢先文王朋旭卢艳平

吕 健,满月娥,刘 涛,谢先文,王朋旭,卢艳平

(1.中国航发集团南方航空工业集团有限公司,株洲 412002;2.重庆真测科技股份有限公司,重庆 401332;3.重庆大学 工业CT无损检测教育部工程研究中心,重庆 400044)

在发动机中,高温合金叶轮位于燃烧室和导向器之后,叶片工作于高温腐蚀性的燃气环境中,需承受极高的热应力和机械应力。为了降低叶轮的制造成本和避免榫头装配应力的产生,小型涡轴发动机广泛采用轴向和径向整体铸造叶轮[1]。由于叶轮工作在高温、高冲击的环境下,容易发生蠕变断裂,所以叶轮的铸造质量检验就成了重要的生产环节。

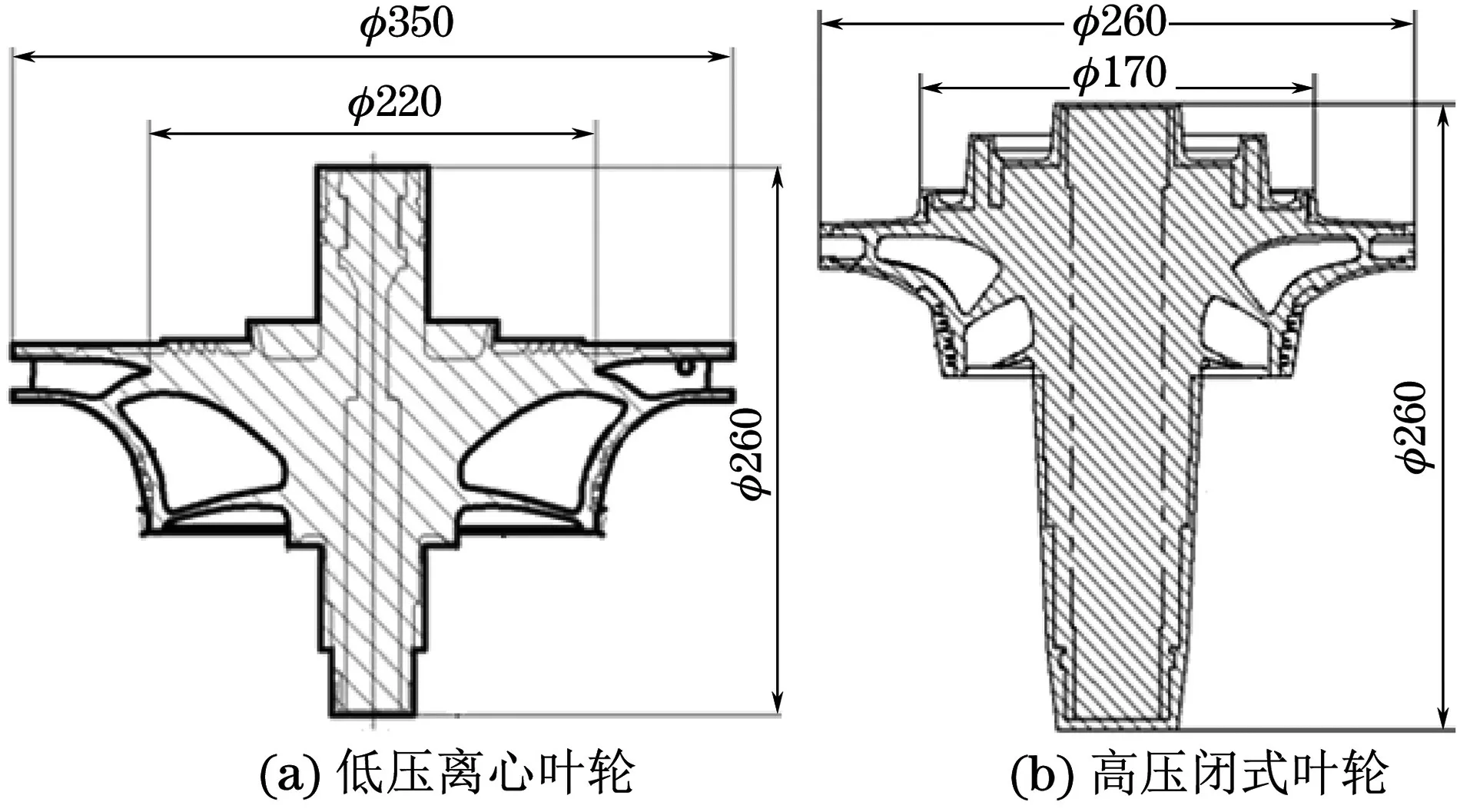

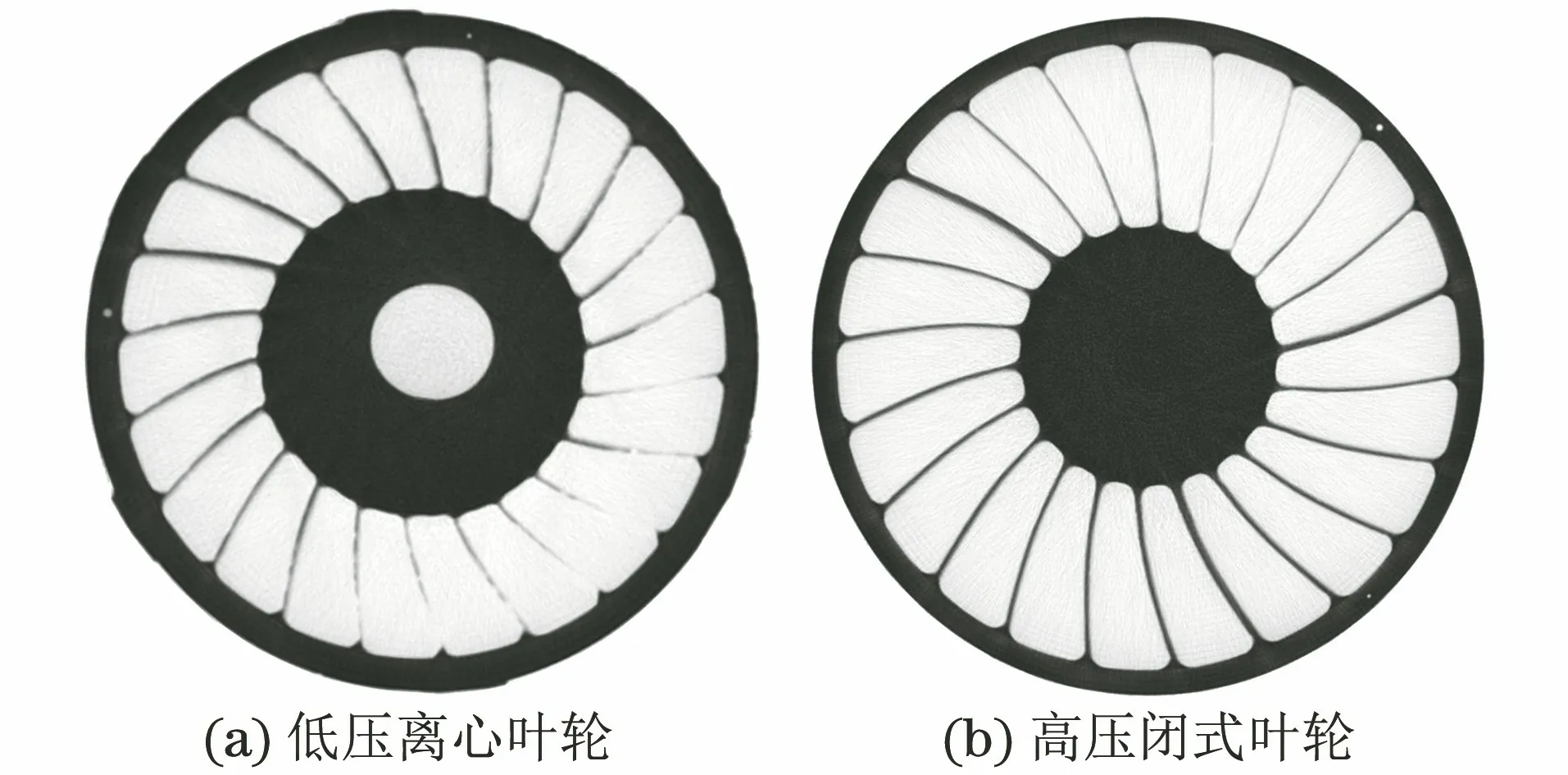

某型整体铸造的高温合金闭式叶轮(含低压离心叶轮和高压闭式叶轮)采用的均为多层、薄壁、曲面流道的内腔与较大直径轴颈相连的整体复杂结构(见图1)。

图1 叶轮结构示意

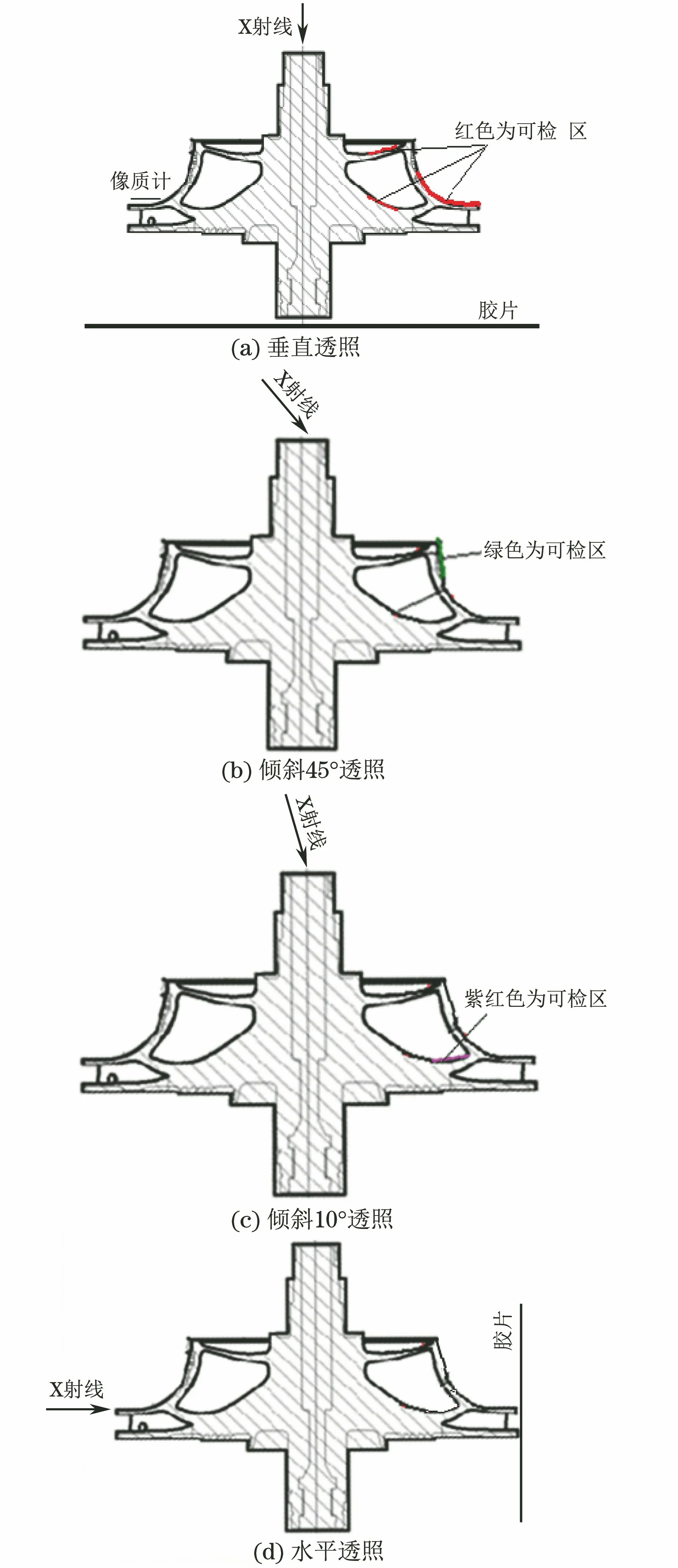

图2 薄区常规X射线检测的透照方案

1 问题分析

1.1 现有检测工艺

对于叶轮的薄区,可利用常规电压450 kV的X射线保证叶轮薄区的有效检测覆盖,具体可选择的透照方案示意如图2所示。由图2可见,通过选择不同透照角度,可以尽可能地避免厚大区域的遮挡,从而实现对薄区的检测。即,通过垂直、水平、倾斜45°和倾斜10°等方向透照,能够对薄区进行检测。

1.2 存在的问题

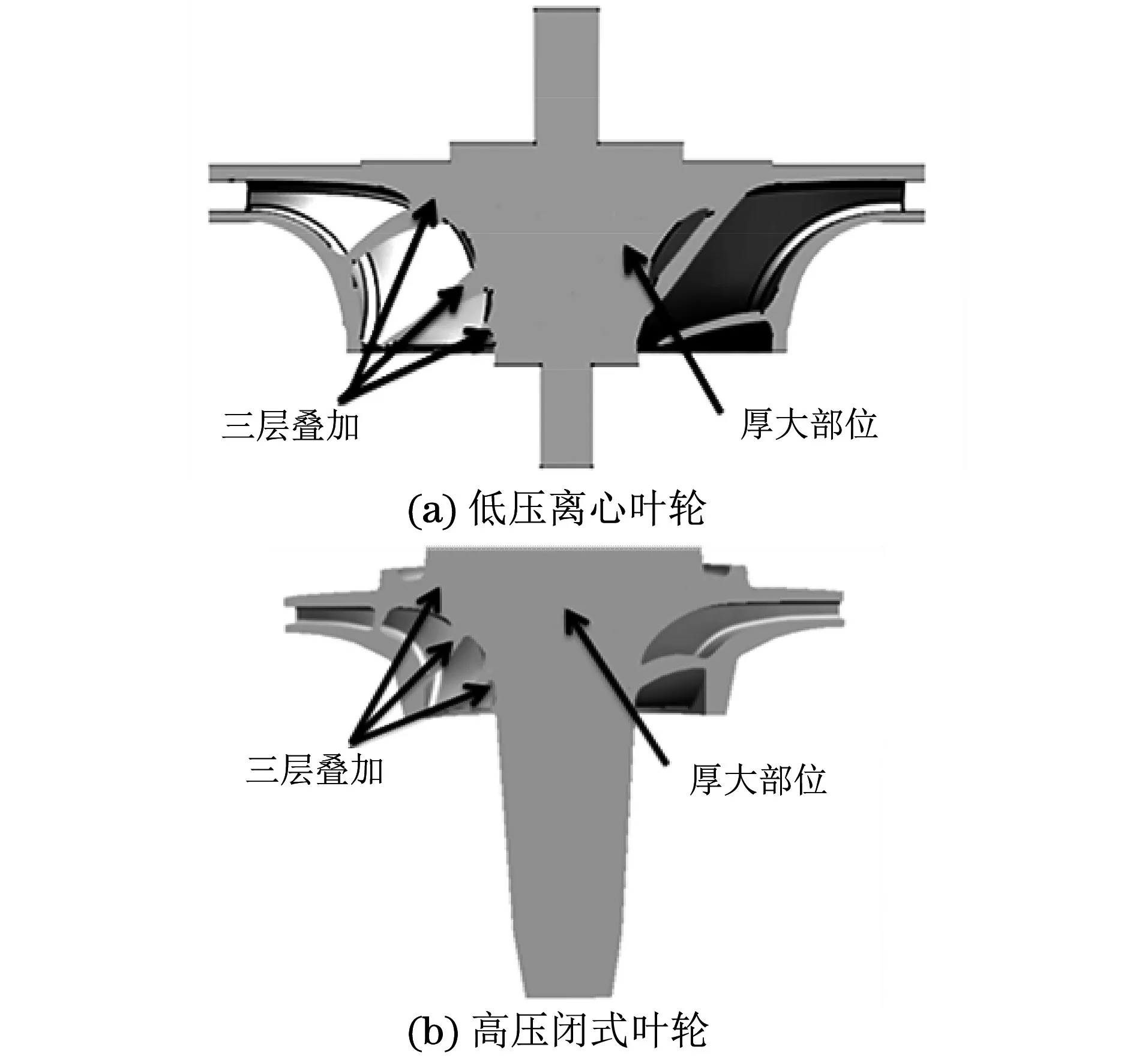

在结构上,由于叶轮采用三重、曲面的叠加结构,不仅变截面区域较多,且叶轮心部厚大,最大厚度超过80 mm(见图3),因此,采用常规的无损检测手段无法实施有效检测,对于X射线检测,其叶轮心部的厚大区域采用电压450 kV及以下的X光机无法穿透,其内部质量无法检测。

图3 叶轮内部结构示意

1.3 解决方案

通过分析叶轮的铸造工艺及工艺缺陷特征,结合现有成熟无损检测手段的技术特点和叶轮的检测厚度范围,确认上述叶轮厚大区域内部缺陷的检测,宜采用高能X射线工业计算机断层扫描(CT)检测技术来实施。

2 高能X射线工业CT检测

2.1 CT成像原理

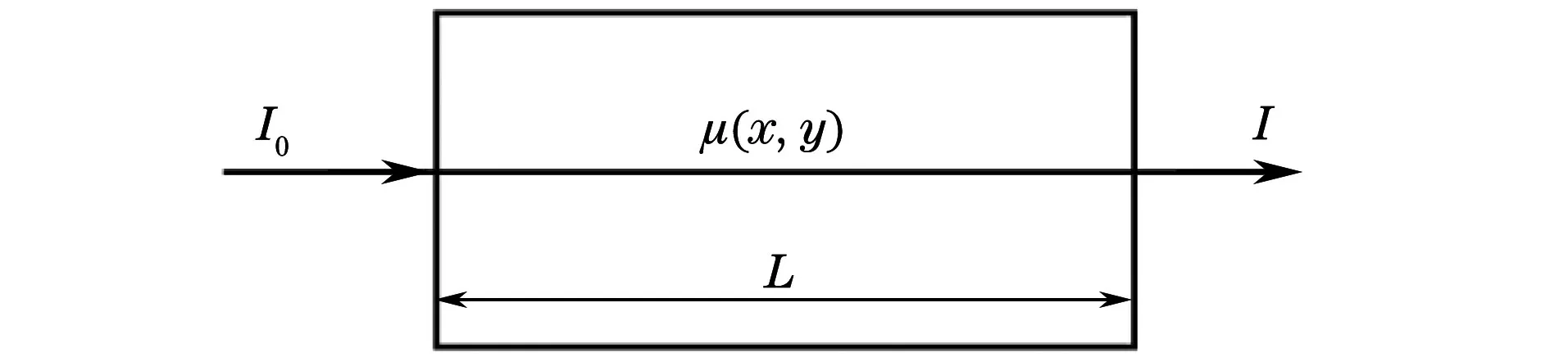

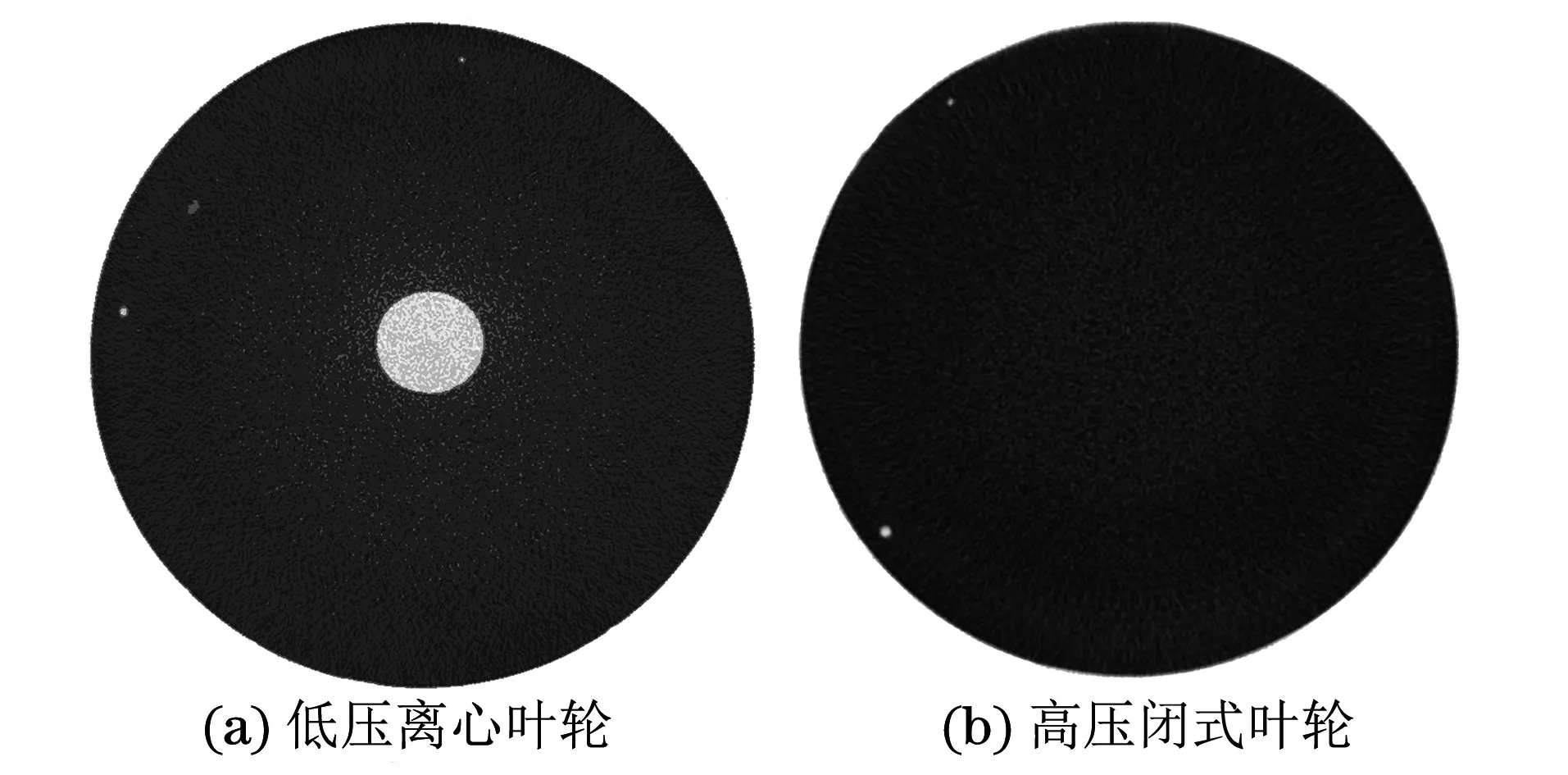

当X射线穿过某种物质并与其相互作用后,射线强度将被吸收而产生衰减。考虑一般性,设物质是非均匀的,作用断面上的衰减系数分布为μ(x,y)。当射线沿某一路径l穿透物体时,其强度由I0衰减为I,射线衰减模型如图4所示。

图4 X射线衰减模型

那么其间的关系可由比尔定律确定,如式(1)所示。

(1)

由式(1)可得

(2)

式(2)表明,射线路径l上衰减系数μ(x,y)的线积分等于射线入射强度I0与出射强度I之比的自然对数。I0和I可由探测器测得,则可算出路径l上衰减系数的线积分。

丹麦数学家雷当(RADON J)的研究工作为CT技术建立了数学理论基础,他从数学上证明:在一个无限薄的切片内,相对线性衰减系数的分布由其所有线积分集合确定[2-3],即

ysinθ-q,θ)dθdq

(3)

式中:ml(l,θ)为m(l,θ)关于l的偏微分;q为原点到投影线(射线路径)l的距离;q为投影线l与x轴正半轴间的夹角,即旋转角度。

可见,已知一个二维分布函数的所有线积分,则能求得该二维分布函数。

当X射线从不同方向和位置穿过该物体断面,对应的所有路径上的衰减系数积分值均可按式(3)求出,从而得到一个线积分集合。通过这个集合可精确确定该物质面的衰减系数二维分布。因为物质的衰减系数与物质的质量密度呈近似线性关系,故衰减系数的二维分布也可近似体现为密度的二维分布,由此转换成的断面图像能够展现其结构关系和物质组成。

CT能在不破坏被测物体的情况下,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测物体的内部结构、组成、材料及缺损状况等[4]。与数字射线、X射线照相等射线检测方式不同,工业CT获取到的是二维断层或三维立体的图像,而不是重叠的图像。高精度的CT图像,能够准确地反应出被检对象内部的空间位置、形貌、尺寸、密度等信息[5]。

2.2 检测设备

检测采用的设备为9 MeV高能X射线工业CT系统,由电子直线加速器X射线源、探测与采集传输、机械、控制、图像重建处理、安全防护与报警等子系统组成。

电子直线加速器X射线源子系统用于产生高能X射线;探测与采集传输子系统将X射线转换成电信号并进行滤波、放大等处理,再通过A/D(模/数)转换为数字信号,最后输送到计算机中进行处理;机械子系统是整个系统的基础,为加速器机头、探测与采集子系统、工件提供载体,并提供扫描所需的各种高精度运动;控制子系统是整个系统的指挥中心,完成成像所需的各种运动,实现系统自检自诊断、状态监控、安全保护、数据采集同步等功能;功能图像重建处理子系统对送来的数据进行整理、校正、处理、显示出扫描的图像,并提供各种定性和定量分析工具,帮助操作人员对扫描工件的特征和品质进行分析和判断;安全防护与报警子系统采用安全联锁、声光报警、摄像监控等措施,以保证现场人员的安全。

2.3 系统性能指标校验

依据国家标准GB/T 29069-2012 《无损检测 工业计算机层析成像(CT)系统性能测试方法》和GB/T 29067-2012 《无损检测 工业计算机层析成像(CT)图像测量方法》对系统主要性能指标进行校验。

实际校验后,系统空间分辨达到2.5 lp·mm-1(调制度10.71%),密度分辨率达到0.3%,尺寸测量精度达到0.05 mm,密度测量精度达到1.0%,均达到系统标称技术指标。

2.4 检测工艺参数选择

(1) 扫描方式。闭式叶轮的最大回转直径不超过400 mm,因此采用三代CT扫描方式。

(2) 射线源参数。对于电子直线加速器,在能量一定时,增加其出束频率可提高射线强度,增强信噪比。加速器出束频率设为200 Hz。

(3) 切片厚度。切片厚度越小,越有利于提高纵向分辨率,增强未贯通切片异物的缺陷检出灵敏度,但会降低信噪比和密度分辨能力;切片厚度越大,越有利于提高信噪比、改善密度分辨能力,但会降低纵向分辨率。切片厚度并非越大或越小最好,而需根据具体情况综合确定,此处切片厚度选定为1.0 mm。

(4) 图像矩阵

要在CT图像上分辨φ0.25 mm的气孔,则缺陷至少应约占1~4个像素,故图像矩阵设定为2 048像素×2 048像素。

2.5 检出能力验证

为了模拟工件实际检测条件下的缺陷分辨能力,特选用实际工件,在其上厚区和薄区部位分别制作直径为0.5,1.0 mm的人工孔缺陷。图5为试件厚大区域的人工孔检出情况,图6为叶片区域的人工孔检出情况。

图5 试件厚大区域人工孔CT检测图像

图6 叶片区域人工孔CT检测图像

2.6 试验结果与分析

通过对检测工件扫描结果的分析,9 MeV高能X射线工业CT系统能清晰分辨出工件中φ0.5,φ1.0 mm的人工孔缺陷。

3 实际工件检测

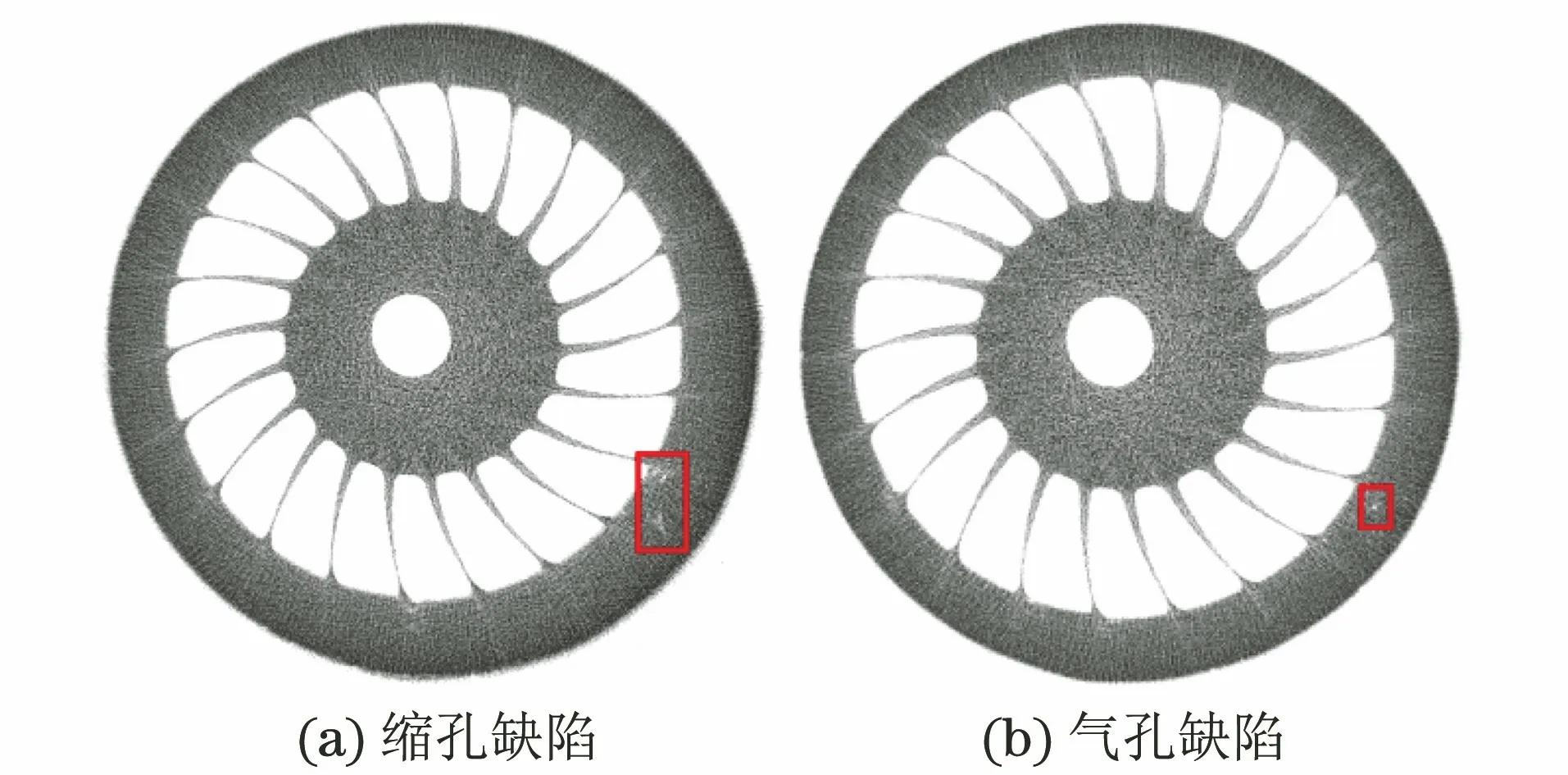

在上述试验条件下,采用该设备对实际工件进行检测,发现了其中的气孔、缩孔等缺陷,如图7所示。通过CT切片图像及图像软件测量功能,可以准确定位缺陷在壁上所处的深度位置。

图7 叶轮实际缺陷CT图像

4 结论

针对高温合金闭式叶轮厚大区域的检测,高能X射线工业CT系统具有穿透力强、检测精度高、缺陷定位准确等特点,能有效分辨出直径0.5 mm及以上的气孔、缩孔等缺陷,并且能准确给出其位置信息,对于保障发动机关键核心部件的质量具有重要作用。