某电站机组氢气储罐报废过程及PAUT技术应用

2020-04-23姜大超

徐 冰,姜大超

(苏州热工研究院有限责任公司,苏州 215004)

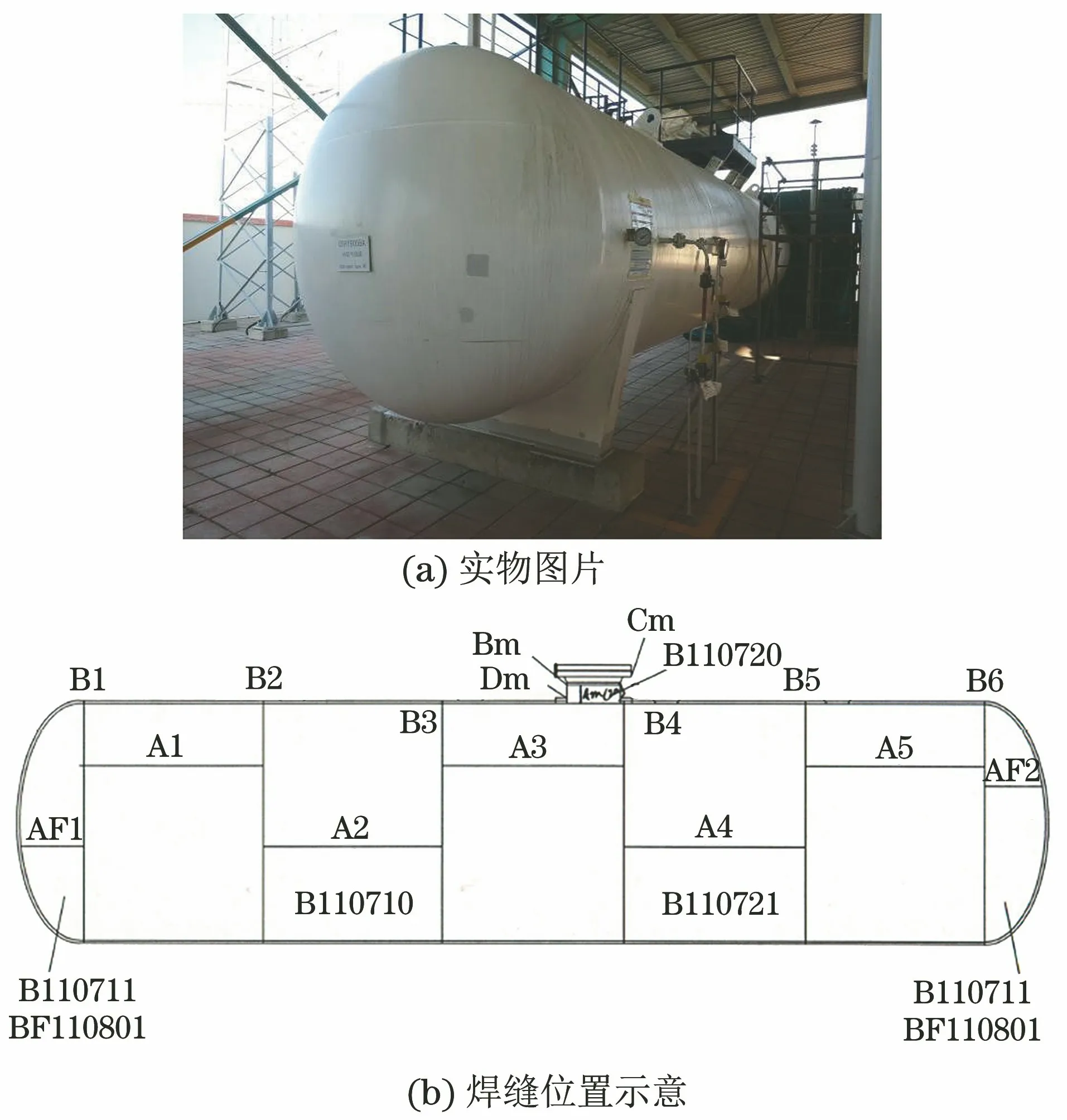

在对某电站氢气储罐(为三类压力容器,设计压力为3.52 MPa,材料为16MnDR,壁厚封头壁厚与筒体壁厚分别为32,30 mm)实施定期在役检验过程中,发现容器的焊缝中存在超标缺陷,储罐的实物图片与焊缝位置示意如图1所示。经过一系列的缺陷处理及检测,发现原超标缺陷位置附近存在一处记录性缺陷(A超角度)。在容器进行水压试验后,再次对该处位置进行检测,发现缺陷存在扩展的情况。

图1 氢气储罐实物图片与焊缝位置示意

基于此种情况,项目组经过分析和研究决定,对该容器实施100%的PAUT(相控阵超声检测),进一步检测该容器在水压试验后的焊缝质量。

通过对该容器实施较为全面的PAUT,发现焊缝中存在3处扩展活动缺陷(裂纹)。

经容器检验综合评价,建议对该容器进行报废处理。然后对该容器的扩展缺陷进行失效分析,进一步确定检测结论是正确的(因受专业限制,文章不对失效分析加以论述)。

PAUT技术在此次容器定期检验工作中的成功应用,为容器最终检验结论的出具提供了可记录性的数据依据。

1 检验过程

2017年10月12日, 在对氢气储罐压力容器定期检验中发现超标缺陷。缺陷实施返修、水压试验后该处缺陷消除,但超声检测发现该焊缝附近区域原未超标缺陷发生了扩展。

2018年8月1425日期间,在对该容器其他焊缝进行补充及100%的PAUT检测后,共发现超标缺陷4处;其中,水压试验后检测发现的扩展缺陷经PAUT检测后,确认已发生扩展。

经容器检验师综合考虑,认为该氢气储罐已不适合继续使用,建议做报废处理。

2 缺陷处理过程

2017年10月12日,在执行氢气储罐定期检验时,超声检测(UT)发现B6接头位置存在一处缺陷,缺陷位于焊缝中心,深度距内壁17.3 mm,长度48 mm,波幅位于Ⅲ区,判定为裂纹(编号为1#缺陷)。依据TSG 21-2016 《固定式压力容器安全技术监察规程》要求,需对该缺陷进行返修处理(该处在制造完工报告中以及后续针对该位置开展的射线检测过程中,均未发现可记录缺陷显示)。

2017年12月19日,对其余对接接头(A1、A2、A3、A4、A5、B2、B3、B4、B5)进行100%超声检测,发现B2接头焊缝中存在一处缺陷(编号为B2-1#缺陷),缺陷深度距离内壁20.56 mm,其长度为23 mm,自身高度为2.75 mm(6 dB法),波幅位于Ⅱ区,评定级别为Ⅲ级,初步判定为夹渣(该处在制造完工报告中的射线检测结果中为无可记录缺陷显示)。重新安排射线检测,结果显示缺陷为夹渣。依据TSG 21-2016标准要求,该处缺陷允许存在。B5接头焊缝中发现一处缺陷(编号为B5-1#缺陷),其深度距离内壁15.55 mm,长度为10 mm,波幅位于Ⅱ区,评定级别为Ⅰ级,该缺陷为记录缺陷,不需处理。

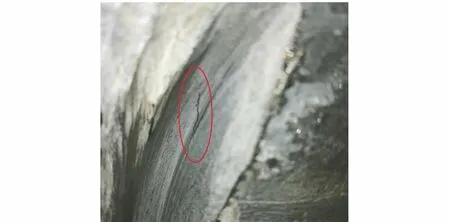

2018年5月3日,对B6接头焊缝内壁裂纹缺陷进行返修处理,缺陷形貌如图2所示。返修结束后,该位置经补焊和热处理后,实施超声检测发现新增超标缺陷(编号为2#缺陷),其深度距离内壁18.3 mm,长度为22 mm,初步判断为裂纹。5月10日,再次对返修后出现的缺陷进行打磨消除,缺陷形貌如图3所示。打磨结束后补焊施焊前,再次对该区域实施超声检测,在此位置附近焊缝中发现超标缺陷(编号为3#缺陷),缺陷深度距离外壁24.1 mm,长度为12 mm。

图2 B6接头1#裂纹形貌

图3 B6接头2#裂纹形貌

2018年5月21日,对3#缺陷进行返修。返修位置补焊后对该位置进行超声复检,发现在缺陷返修区域边缘95 mm处有一处缺陷(编号为4#缺陷),其深度距离内壁16.1 mm,长度为10 mm,波幅位于Ⅰ区(EL+0.9 dB),按程序评定为Ⅰ级,合格。

2018年6月13日,依据TSG 21-2016要求对储罐进行水压试验,试验压力为4.4 MPa(耐压试验压力=1.25倍设计压力),试验结果表明储罐外壁及焊缝无渗漏或泄漏,无明显的残余变形,试验过程中无异常响声,水压试验结果合格。

2018年7月8日,水压试验结束后,对4#缺陷进行手动超声复检,结果表明4#缺陷发生扩展,扩展后的缺陷指示长度为25 mm,缺陷深度距离内壁17.5 mm,波幅位于Ⅱ区(SL+5.5 dB),评定为Ⅲ级,不合格。

7月12日晚间,对上述缺陷位置进行射线检测,结果显示未发现可记录显示。

2018年8月1425日,对所有环焊缝和纵焊缝(A/B类焊缝)进行100%PAUT及TOFD(超声波衍射时差法)检测,并对发现的缺陷进行手动超声复核,共发现4处超标缺陷。

3 PAUT检测工艺

采用GEKKO便携式相控阵检测仪,搭配5L32-0.5*10型探头、多普勒 SD2-N55S型楔块、FO02-005-1606型扫查架。

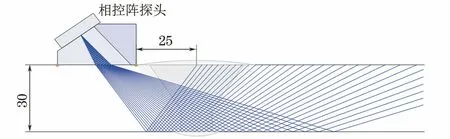

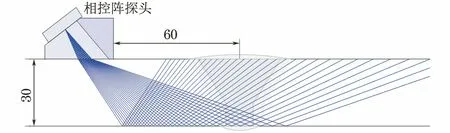

采用扇扫对焊缝实施检测,扇扫角度为35°72°,角度步进为1°,声束覆盖示意如图4,5所示。

参照DL/T 1718-2017 《火力发电厂焊接接头相控阵超声检测技术规程》,使用CSK-ⅠA、PRB-Ⅱ试块进行设备调试,必要的调试内容包括声速、楔块延迟、聚焦深度设置、定量校准、编码器校准等。

图4 直射波声束覆盖

图5 一次反射波声束覆盖

参照DL/T1718-2017规程,采用B级检测技术,Ⅰ级验收。

4 水压试验前后检测数据汇总及最终评价结论的出具

4.1 水压试验前后数据汇总

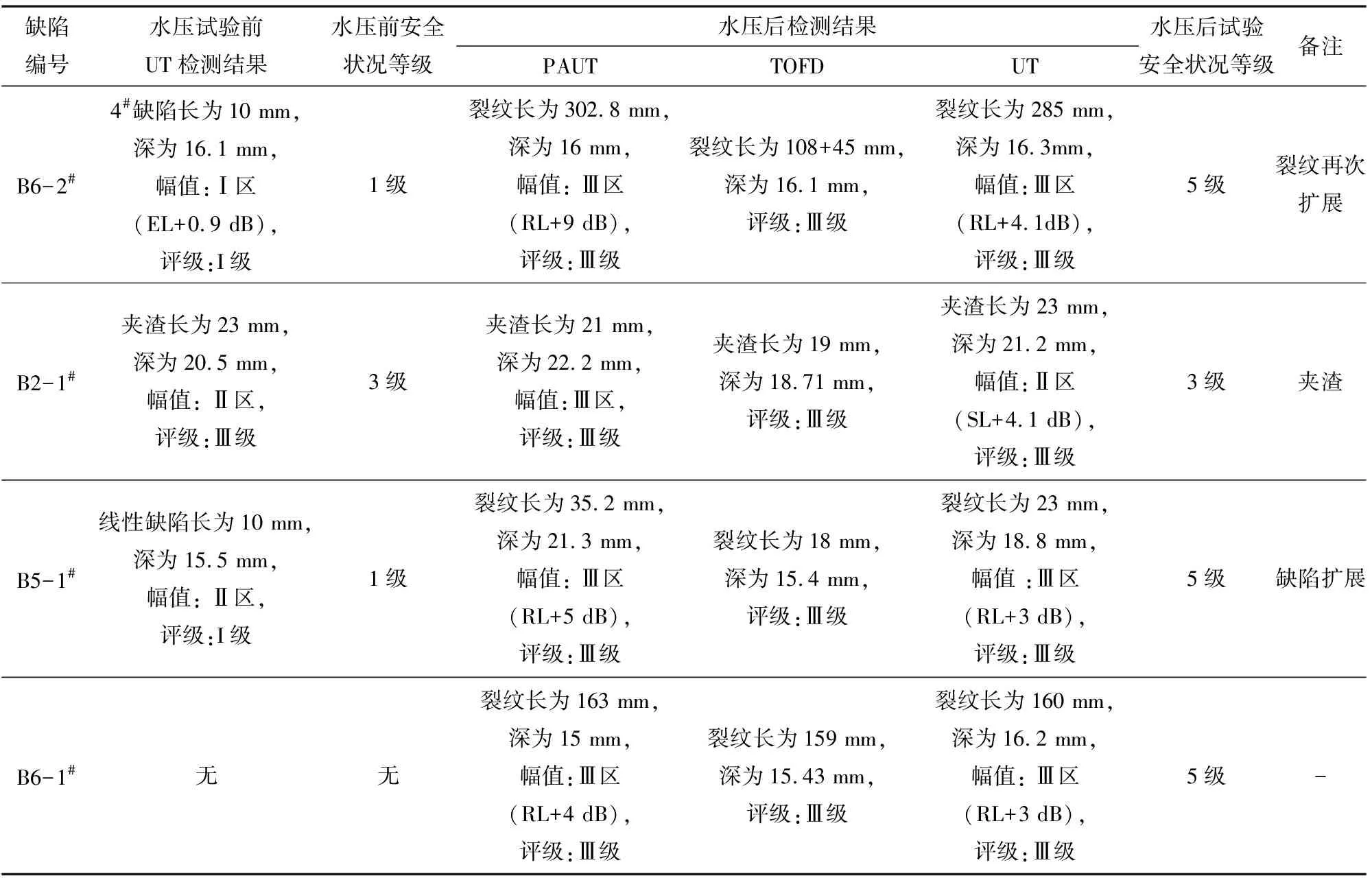

对水压试验前后检测数据汇总并分析,具体检测数据见表1。

表1 氢气储罐水压试验前后缺陷信息汇总

4.2 裂纹缺陷列举说明

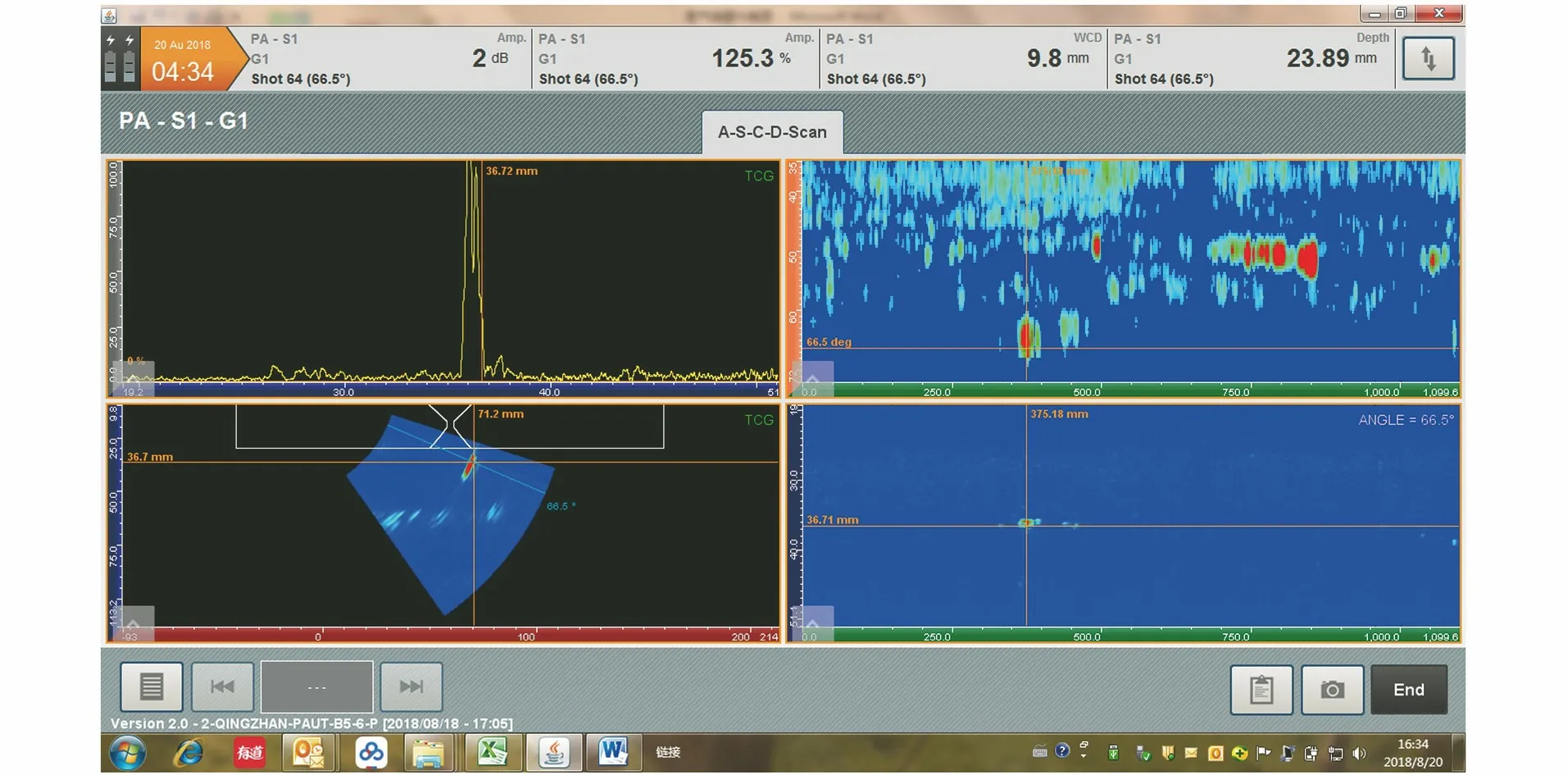

如图68所示为最终确定为裂纹缺陷的PA数据截图。

图6所示缺陷在首次定期检查时已发现,该缺陷深度距离内壁15.55 mm,长度为10 mm,波幅位于Ⅱ区,评定级别为Ⅰ级。经水压试验后进行PAUT复查,发现该缺陷已发生扩展,由原本的Ⅱ区当量的Ⅰ级缺陷,变为当量为Ⅲ区超标缺陷。经手动超声复查,检测结果与PAUT检测结果基本一致,且该缺陷有较明显的回波根部较宽、多峰、分叉的特征(经分析,认为多峰、分叉的特征为超声波遇到多个反射平面时发生的反射现象),检测人员据此判断该缺陷性质为裂纹,依据TSG 21-2016要求,该处缺陷不允许存在。

图6 B5-1#裂纹缺陷的二次波PA截图

图7 B6-1#裂纹缺陷的一次波PA截图

图7所示缺陷在首次定期检查时并未发现,经水压试验后进行PAUT检测,发现该位置存在长为163 mm,深为15 mm,幅值为RL+4 dB的超标缺陷。经手动超声复核,缺陷长度当量基本与PAUT的检测结果一致。综合分析,认为该处缺陷为焊缝金属中原本就存在的不连续,其首次定期检测时,波幅当量较小,不满足NB/T 47013.3-2015 《承压设备无损检测 第3部分:超声检测》标准要求的记录标准,从而使得该缺陷无检测数据上的对比。该缺陷经水压试验后发生了扩展,检测人员据此判断该缺陷性质为裂纹,依据TSG 21-2016要求,该处缺陷不允许存在。

图8所示的缺陷附近位置经过了反复的打磨、热处理等返修处理(详见第2节内容),在水压试验前,对该位置区域进行手动超声检测,发现返修部位附近存在一处Ⅰ区的记录性缺陷,最大波幅位于Ⅰ区,长度为10 mm,且在该部位附近发现一处长度约为135 mm、断续的、波幅小于Ⅰ区的线状缺陷显示,其端点波幅为评定线减3 dB。经水压试验后进行PAUT检测,显示该缺陷长为302.8 mm,深为16 mm,幅值为RL+9 dB,参照DL/T 1718-2017标准,应评为Ⅲ级。经手动超声复核,该缺陷的位置和当量基本与PAUT检测结果一致。即,该缺陷水压试验前后发生了较为明显的扩展,可判断该缺陷的性质为裂纹。综合分析,认为该处位置焊缝金属中,原本就存在不连续,且该处经过了反复的返修处理,焊缝残余应力较大,水压试验后应力又进一步释放,导致了缺陷的扩展(从超声角度而言)。依据TSG 21-2016要求,该处缺陷不允许存在。

图8 B6-2#裂纹缺陷的二次波PA截图

4.3 检验结论的最终出具及失效分析的开展

2018年9月6日,项目组综合检验结果,认为该氢气储罐已不适合继续使用,建议更换,并进行失效分析。

2018年10月8日至2019年05月21日,完成储罐的现场检查、取样、失效原因分析(因受专业限制,文章不对失效原因分析加以论述)。

5 结语

(1) 与常规A超检测技术相比,PAUT技术具有更高的缺陷检出率。A超的缺陷检出率受检测人员的责任心、技术能力和检测经验的影响较大。而PAUT技术的缺陷检出率取决于检测工艺的正确性、检测工艺实施的正确性和评图人员的能力和经验。PAUT技术有效地减少了“人为因素”对缺陷检出率的影响,更加可靠。检测数据的可记录性也是PAUT技术的突出优点,这对于核心设备的在役检测更显重要。

(2) 与射线检测技术相比,超声检测对于面积型缺陷有更高的缺陷检出率。就文中的初次容器定期检验发现的超标缺陷和最后出现的超标扩展缺陷,采用射线检测技术,均无法检出;即便是在实验室的条件下,也无法检测出B5-1#、B6-1#、B6-2#裂纹缺陷。而在役检测中,面积型缺陷较体积型缺陷具有更大的危害性。

(3) 与TOFD检测技术相比,PAUT检测技术具有更高的缺陷检出率;且TOFD检测受上、下表面盲区影响,不易实施焊接接头全范围的有效检测;缺陷高度检测的可靠性是TOFD检测技术的突出优点。综合PAUT与TOFD检测技术,可以制定更为完善、可靠的检测工艺。