叶轮结构对离心压缩机性能的影响

2022-04-08张震宇郭荣祥

张震宇 郭荣祥

(内蒙古科技大学,内蒙古 包头 014010)

1 离心压缩机叶轮概述

叶轮是离心压缩机对介质进行做功的部件,介质在高速旋转的叶轮带动下获得较高的速度,并在离心力的作用下通过扩压器、弯道以及回流器等部位进入下一级叶轮中,最终气体进入蜗室后又出来,从而完成了介质的整个增压过程。

2 离心压缩机叶轮的分类

2.1 按照结构形式分类

按照叶轮的结构形式可以分为开式叶轮、半开式叶轮以及闭式叶轮。其中开式叶无轮盖和轮盘,因此结构最简单。由于介质体通过开式叶轮时的流动损失较大,因此开式叶轮几乎不被用在离心压缩机中。半开式叶轮在开式叶轮的基础上增加了轮盘,其具有高强度的特点。半开式叶轮与开式叶轮相比效率有所提升,但仍低于闭式叶轮。闭式叶轮由轮盖、叶片以及轮盘共同组成。介质在通过叶轮时完全被限制在叶轮内部流道中,使闭式叶轮具有介质泄漏量小、流动损失小以及效率高等优点,因此在离心压缩机中得到了极为广泛的应用。

2.2 按照叶轮叶片形式分类

叶片通常由等厚度的薄金属板制成的二元叶片,这种叶轮通常称为二元叶轮。二元叶轮中叶片的加工工艺较为简单且具有制造成本低的优点。

三元扭曲叶片的叶轮简称为三元叶轮。三元扭曲叶片所形成的流道更适合介质在叶轮中流动,因此具有较高的效率。三元叶轮中叶片的制造工艺相对复杂,但随着加工技术不断进步,三元叶轮被越来越广泛地应用于离心压缩机中。

2.3 按照叶轮叶片出口角度分类

根据叶轮叶片出口角度的不同可以将叶轮分为前弯型叶轮、径向型叶轮和后弯型叶轮。其中前弯型叶轮中叶片的弯曲方向与叶轮的旋转方向相同,叶片出口角度大于90°;径向型叶轮中叶片出口角度等于90°;后弯型叶轮中叶片的弯曲方向与叶轮的旋转方向相反,叶片出口角度小于90°。

由于前弯型叶轮中的叶片弯曲方向与叶轮的旋转方向相同,介质在叶轮流道中的流动距离相对较短,因此其稳定工作范围相对较窄且工作效率较低,因此被大量应用于通风机中。但是使用前弯型叶轮能够使介质获得更高的流动速度,从而使其在叶轮出口处获得较大的静压。

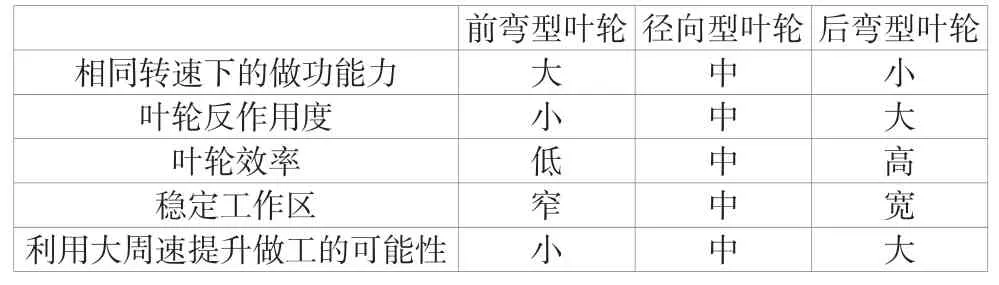

介质在后弯型叶轮中流动时与离心力作用下的运动方向相同,可以显著减小介质与叶片之间的冲击,具有效率高、能量损失小、流动噪声低以及稳定工作范围宽等优点,因此被多用于离心压缩机中。与前弯型叶轮不同,后弯型叶轮无法使介质以较高的速度流出叶轮,因此介质所获得的动压较低。三种形式叶轮的性能特点比较见表1。

表1 三种形式叶轮的性能特点

3 叶轮结构对离心压缩机性能的影响

为总结叶轮结构变化对机压比以及多变效率影响的一般规律,分别调整叶轮的叶片数量、叶片厚度以及叶片出口安装角等主要结构参数,并建立具有不同结构的叶轮模型,在进口条件如温度、压力以及分子量等分析条件保持不变的前提下,分别计算不同进口质量流量下叶轮的压比和多变效率,从而得出该结构下叶轮压比和多变效率随质量流量变化的性能曲线。为便于比较,基础叶轮模型的直径为800mm、叶轮叶片出口宽度为40mm,叶片数量为15片、叶片厚度为12mm,叶轮出口角为77.5°,转速为4800r/min。

3.1 叶片数量对离心压缩机性能的影响

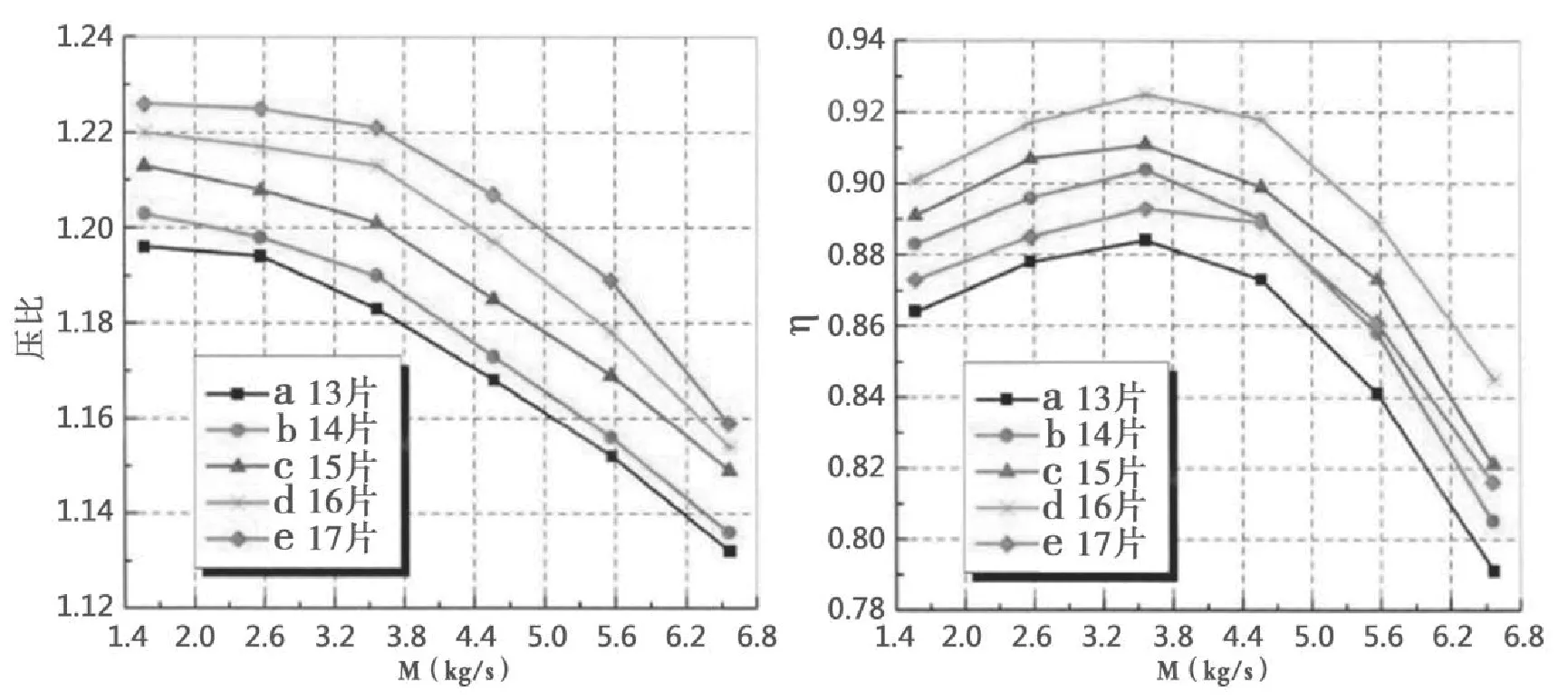

分别建立叶片数量为13片、14片、15片、16片以及17片的叶轮模型,并计算进口质量流量在1.6kg/s、2.6kg/s、3.6kg/s、4.6kg/s、5.6kg/s以及6.6kg/s等6种条件下叶轮的压力和多变效率,将数据进行汇总后绘制出叶轮在不同叶片数量时的压比-流量性能曲线和多变效率-流量性能曲线,如图1所示。

由图1中的流量-压比曲线可以看出,同一种叶轮在入口流量增后压比逐步下降。以叶片数量为15片的基础叶轮为例,入口流量由1.6kg/s增加至6.6kg/s后,其压比由1.211降低至1.148,共下降了5.2%。同时,在同一流量下,随着叶轮中叶片数量的增加压比也有所增大,以入口流量为3.6kg/s为例,当叶轮叶片数量由13片增加至17片后,压比由1.181增加至1.219,共增加了约3.2%。

由图1中的流量-多变效率曲线可以看出,随着入口流量由1.6kg/s开始逐步增加,叶轮的多变效率也开始逐步提高。当达到效率最高点后,随着入口流量的继续增加,叶轮的多变效率迅速下降。这是由于闭式叶轮中叶片扭曲程度较高且叶片间的流道相对狭小,当流量持续增加时容易在流道内形成严重的阻塞现象,从而导致叶轮的多变效率有所降低。

图1 不同叶片数量叶轮性能曲线

在5种叶片数量的叶轮中,叶片数量为13片和17片时叶轮的多变效率较低。这是由于当叶片数量为13片时,叶片之间形成的流道扩张角较大,边界层厚度较厚,导致分离损失和流动损失增加。当叶片数量为17片时,叶片之间的流道较窄,介质的流动损失增加,并极易在叶轮进口处形成阻塞现象。因此当叶轮中叶片数量过多或过少时均会导致叶轮多变效率的降低。当叶片数量为14片、15片和16片时,介质在叶轮中的流动速度分布均匀,各类损失相对较低。通过上述计算和分析可以总结出如下两点规律:首先是当入口流量相同时,通过增加叶轮中叶片数量可以起到增加压比的作用;其次是叶轮中叶片数量过多或过少时均会导致多变效率的降低。

3.2 叶片厚度对离心压缩机性能的影响

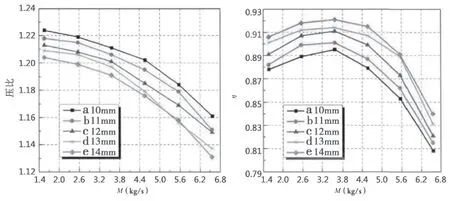

分别建立叶片厚度为10mm,11mm,12mm,13mm,15mm时的叶轮模型,并计算进口质量流量在1.6kg/s、2.6kg/s、3.6kg/s、4.6kg/s、5.6kg/s以及6.6kg/s等六种条件下叶轮的压力和多变效率,将数据进行汇总后绘制出叶轮在不同叶片厚度时的压比-流量性能曲线和多变效率-流量性能曲线,见图2。

由图2中的流量-压比曲线可以看出,同一种叶片厚度的叶轮在入口流量增后压比逐步变小。以叶片厚度为12mm的基础叶轮为例,入口流量由1.6kg/s增加至6.6kg/s后,其压比由1.212降低至1.146,共下降了5.45%。同时,在同一流量下,随着叶轮中叶片厚度的增加压比也会变小,以入口流量为3.6kg/s为例,当叶轮中叶片厚度由10mm增加至14mm后,压比由1.211降低至1.189,共降低了约1.82%。

图2 不同叶片厚度叶轮性能曲线

由图2中的流量-多变效率曲线可以看出,随着入口流量由1.6kg/s开始逐步增加,5个叶轮的多变效率也开始逐步增大。当达到效率最高点后,随着入口流量的继续增加,叶轮的多变效率迅速下降。这是由于当叶片厚度增加后,叶轮中流道的扩张角的角度减小,扩张损失也对应下降,从而导致叶轮的多变效率有所提升。随着叶轮中叶片厚度的继续增加,叶轮中的流道截面积不断变窄,导致速度梯度和力的梯度也有所降低,容易导致二次流现象,从而导致流动损失增加。

通过上述计算和分析可以总结出如下几点规律:首先是当入口流量相同时,增加叶轮中叶片厚度会导致叶轮的压比变小;其次是叶轮中叶片厚度过薄或过厚时均会导致多变效率的降低;最后是减小叶片厚度时叶轮的压比变化相对较小,但对叶轮的多变效率影响较大,增加叶片厚度后会降低叶轮的压比,但是由于叶片厚度增加而导致的叶轮多变效率的增加幅度大于叶轮压比减小的幅度。

由于离心压缩机中叶轮的周速较高,因此对叶轮自身强度方面也具有较高的要求。适当增加叶轮中叶片的厚度还可以起到提升叶轮自身强度的作用。因此,在叶轮满足离心压缩机压比的前提下可以适当增加叶轮中叶片的厚度,这样不仅可以有效提升叶轮强度,保障离心压缩机的安全,还可以使离心压缩机的多变效率得到大幅提升。

3.3 叶轮出口角对离心压缩机性能的影响

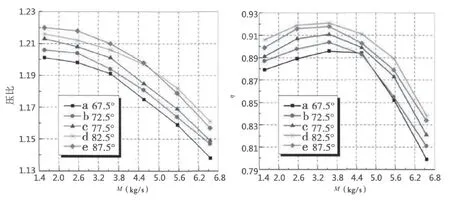

叶轮出口安装角的变化同样会对离心压缩机的性能产生重要影响,这是由于叶轮中叶片的弯曲程度不同,从而改变叶轮中介质的流动情况,为分析与总结叶轮出口安装角对叶轮压比与多变效率的影响,分别建立叶轮出口安装角度为67.5°、72.5°、77.5°、82.5°、87.5°时的叶轮模型,并计算进口质量流量在1.6kg/s、2.6kg/s、3.6kg/s、4.6kg/s、5.6kg/s以及6.6kg/s等六种条件下叶轮的压力和多变效率,将数据进行汇总后绘制出叶轮在不同叶片出口角时的压比-流量性能曲线和多变效率-流量性能曲线,如图3所示。

图3 不同叶片出口角叶轮性能曲线

由图3中的流量-压比曲线可以看出,同一种叶轮在入口流量增后压比逐步下降。以叶轮出口角度为77.5°的基础叶轮为例,入口流量由1.6kg/s增加至6.6kg/s后,其压比由1.212降低至1.148,共下降了5.28%。同时,在同一流量下,随着叶轮出口安装角度的增加,叶轮的压比也有所提升,以入口流量为3.6kg/s为例,当叶轮叶片数量由13片增加至17片后,压比有由1.19增加至1.208,共增加了约1.51%。

由图2中的流量-多变效率曲线可以看出,随着入口流量由1.6kg/s开始逐步增加,叶轮的多变效率也开始逐步提升。当达到效率最高点后,随着入口流量的继续增加,叶轮的多变效率迅速下降。

通过上述计算和分析可以总结出如下两点规律:首先是当入口流量相同时,通过增加叶轮出口安装角的角度可以提升叶轮的压比;其次是叶轮出口安装角应与运行工况的流量相匹配。

4 结语

综上所述,对离心压缩机叶轮进行模拟分析,分别总结了叶片数量、叶片厚度以及叶片出口角等叶轮结构对压比与多变效率的影响。在实际设计过程中,应结合实际的运行工况,不断对叶轮结构进行合理优化,确保离心压缩机处于最佳运行点,从而提升离心压缩机的性能。