大型绞吸挖泥船短排距叶轮研发及适应性研究

2022-10-27刘明明庄海飞胡京招

刘明明,庄海飞,胡京招

(中交疏浚技术装备国家工程研究中心有限公司,上海 200082)

0 引言

水下泵和舱内泵作为大型绞吸挖泥船的基本配置,其性能良好与否直接制约着船舶的疏浚效率[1-2]。目前,大型绞吸挖泥船配置的水下泵一般为中压泥泵,舱内泵一般为高压泥泵,双泵串联进行工作,主要用于长排距工况,而当排距较短时,只能通过使用1台水下泵进行疏浚作业,此时船舶挖掘产量将会大大降低,从而延长了施工周期。

为解决上述问题,提高船舶在短排距工况施工的疏浚效率,通常做法包括3种:1)降低泥泵转速[1],然而,除了新造船舶采用变频电机外,目前大部分老旧船舶配备柴油机转速调节范围受限,且长期处于低速运行将极大降低其使用寿命;2)切割叶轮外径的方法[3-7],由于切割叶轮使设计工况点发生偏移,扬程降低,但切割叶轮同时也导致泥泵效率下降,切割比例越大,效率下降越为明显;3)在排出管路出口加缩口的方法[8],该方法直接增加了管阻损失,增加了能耗,同时降低了疏浚效率,此外,杨正军等[9]设计的小叶轮用来代替切割叶轮,但泥泵最高效率仅有84%。

针对上述问题,以大型绞吸挖泥船“新海燕”轮为研究对象,结合切割定律、保角变换法以及数值模拟等手段,开展了包括水下泵和舱内泵在内的短排距叶轮设计优化工作,以提高船舶对短排距工况的适应性,同时结合文献[10]中的泥浆扬程计算方法,对水下泵和舱内泵短排距叶轮应用前、后的工况进行预测和分析,为疏浚工程施工提供指导。

1 设计目标

“新海燕”轮现有泥泵参数如下:对于水下泵,设计流量Q=12 000 m3/h,扬程H=39.5 m,效率η=86%,转速n=330 r/min,叶轮外径D2=1 720 mm,叶片数为3;对于舱内泵,设计流量Q=12 000 m3/h,扬程H=77.5 m,效率η=86%,转速n=325 r/min,叶轮外径D2=2 210 mm,叶片数为3。为满足船舶对疏浚工程短排距工况的需求,提出了短排距叶轮的设计要求,即:在维持泥泵效率的同时,降低扬程,匹配短排距工况。由于水下泵在承担将泥浆吸入管路的任务外,同时要确保泥浆进入舱内泵前,舱内泵吸口压力保持一定的正压,因此,水下泵叶轮扬程降低幅度受限。舱内泵主要承担将泥浆沿排出管路输送至岸端,其扬程与排距直接相关。因此,舱内泵叶轮扬程降低幅度需与短排距工况要求相适应。短排距水下泵和舱内泵具体设计目标参数如表1所示。

表1 短排距泥泵设计目标Table 1 Design objective of dredge pump with short discharge

2 叶轮设计过程

为保证叶轮的通用性,叶轮轴面投影图保持不变,仅改变叶轮外径和叶片型线。叶轮外径通过低比转速离心泵叶轮的切割定律[11](见式(1)、式(2))近似取整得到,优化设计水下泵和舱内泵短排距叶轮外径值分别为1 650 mm和2 010 mm。

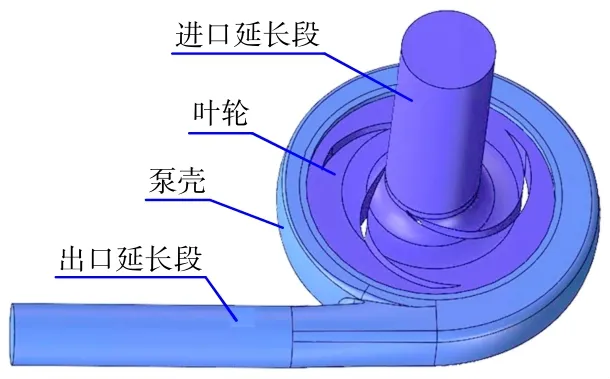

叶片型线采用保角变换法[11]进行设计优化,设计叶片为扭曲型,设计方案对叶片进口参数修改较小,主要对影响泥泵效率和扬程的叶片包角和叶片出口角进行设计优化。其中叶片包角适当取较大值以提高泥泵效率,优化后水下泵和舱内泵短排距叶轮叶片包角分别为175°和182°;而叶片出口角尽量取较小值以降低泥泵扬程,减小泵壳内水力损失,优化后水下泵和舱内泵短排距叶轮叶片出口角分别为15°和12°;叶片厚度保持不变,其中水下泵叶片厚度55 mm,舱内泵叶片厚度67 mm。同时,为了降低叶片出口的磨损,对叶片出口近叶片吸力面进行了圆角处理,优化后的水下泵和舱内泵短排距叶片型线与采用直接切割方法的叶片型线对比如图1所示。

图1 优化与切割叶轮叶片型线对比Fig.1 Comparison of optimized and cut blade profile

3 数值方法

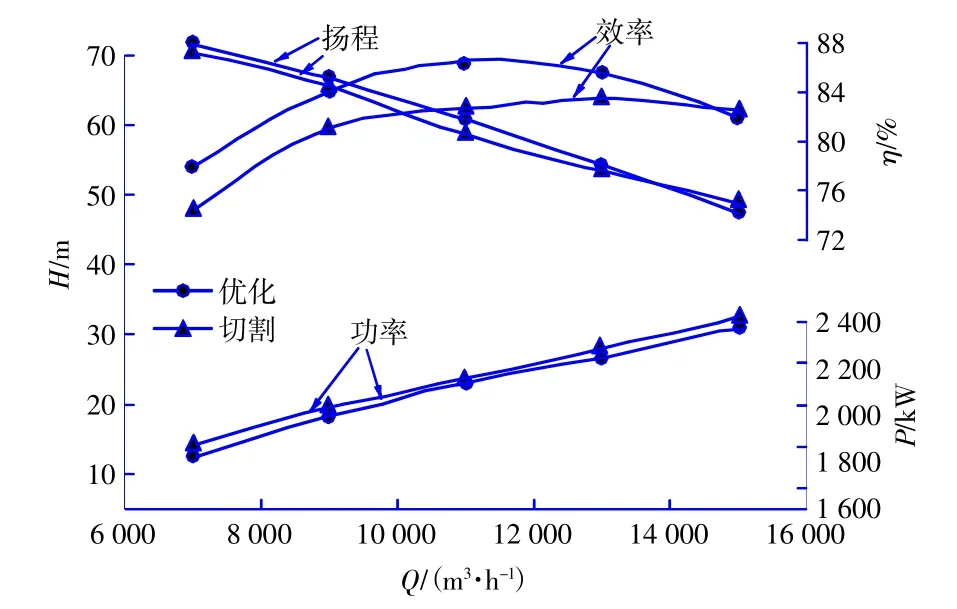

泥泵计算模型包括叶轮、泵壳以及进、出口延长段,如图2所示,采用ICEM对计算模型划分三棱柱-四面体混合网格,网格单元总数约250万。基于Ansys Fluent软件分别对优化短排距叶轮和切割短排距叶轮进行模拟分析,并采用能够同时处理近壁区和远场区的SST k-ω湍流模型对泵内流动进行稳态求解,边界条件采用速度进口和自由出流,壁面处理采用标准壁面函数,壁面条件设置为无滑移,离散格式与松弛因子均采用根据算法特点优化得出的默认设置。

图2 计算模型Fig.2 Computation model

4 数值结果分析

4.1 性能分析

图3为分别采用优化短排距叶轮和切割短排距叶轮的水下泵性能曲线,从图中可以看出,采用优化后的短排距叶轮的水下泵在设计流量为12 000 m3/h时,扬程为35.1 m,效率为86.1%,满足设计要求,其中最高效率点流量为11 000 m3/h,最高效率为86.9%。与切割得到短排距叶轮相比,优化短排距叶轮扬程曲线与切割短排距叶轮扬程曲线相近,仅在小流量时有所区别,其中切割叶轮有存在驼峰的曲线,这可能是由于切割叶轮的叶片出口角度相对较大所引起的;从效率曲线可以看出,优化短排距叶轮效率普遍高于切割短排距叶轮,其中在设计流量12 000 m3/h时,优化短排距叶轮效率高了1.1%,在主要施工流量9 000~12 000 m3/h范围内,效率平均约高了1.3%;从功率曲线上可以看出,相对于切割短排距叶轮,主要流量范围内采用优化短排距叶轮时的泥泵轴功率更低。

图3 短排距叶轮水下泵性能曲线Fig.3 Performance curve of submerged pump with short discharge distance impeller

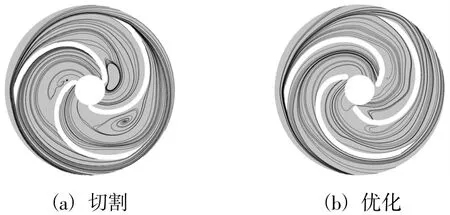

图4为分别采用优化短排距叶轮和切割短排距叶轮的舱内泵性能曲线,从图中可以看出,采用优化短排距叶轮的舱内泵在设计流量12 000 m3/h时,扬程为57.8 m,此时效率最高,效率值为86.6%,满足设计目标要求。从扬程曲线上可以看出,优化短排距叶轮扬程曲线与切割短排距叶轮扬程曲线变化趋势基本一致,设计流量12 000 m3/h时,优化短排距叶轮扬程高了1.5 m左右,在主要施工流量9 000~12 000 m3/h时,优化短排距叶轮扬程均高于切割叶轮,平均高了1.7 m;从效率曲线可以看出,主要施工流量范围内,优化短排距叶轮效率普遍高于切割短排距叶轮,其中在设计流量12 000 m3/h时,优化短排距叶轮效率高了2.9%,在主要施工流量时,效率平均高了3.4%;从功率曲线上可以看出,相对于切割短排距叶轮,主要施工流量下采用优化短排距叶轮时的泥泵轴功率更低。

图4 短排距叶轮舱内泵性能曲线Fig.4 Performance curve of inboard pump with short discharge distance impeller

4.2 流线分布

图5为设计流量12 000 m3/h时,分别采用优化短排距叶轮和切割短排距叶轮时的水下泵叶轮中截面流线分布情况,从图中可以看出,优化短排距叶轮和切割短排距叶轮的流场相差不大,2个叶轮中截面内均无旋涡发生,这也间接反映上述2个短排距叶轮性能相差不是很大,与上述已经分析的优化短排距叶轮效率较切割叶轮高了1.1%、扬程几乎相等的分析结果相符合,这与切割叶轮的切割部分占叶轮外径的比例较小有关。

图5 水下泵叶轮中截面流线分布Fig.5 Streamline distribution in the middle cross section of impeller of submerged pump

图6为设计流量12 000 m3/h时,分别采用优化短排距叶轮和切割短排距叶轮时的舱内泵叶轮中截面流线分布情况,从图中可以看出,切割短排距叶轮的3个流道内在靠近叶片压力面位置均有明显的旋涡产生,增加了叶轮内的水力损失,降低了泥泵的效率,而优化短排距叶轮内无旋涡发生,流场分布更为均匀,设计更为合理。

图6 舱内泵叶轮中截面流线分布Fig.6 Streamline distribution in the middle cross section of impeller of inboard pump

5 工况适应性分析

“新海燕”轮水下泵电机输出最大轴功率约1 750 kW,舱内泵柴油机输出最大轴功率约3 300 kW,电机和柴油机工作区间均处于恒扭矩区,为了提高电机和柴油机的使用寿命,限制了其最低转速,计算时假定水下泵和舱内泵的最低转速分别为300 r/min和292 r/min,在此动力配置条件下,针对常用施工土质——细砂,其土质参数如下:颗粒直径0.2 mm,天然土密度1.85 t/m3,土颗粒密度2.7 t/m3,沉降速度16.7 mm/s,对分别采用现有泥泵和优化短排距叶轮泥泵的不同施工工况进行适应性分析,其中对船舶采用单水下泵施工和双泵施工分别计算,计算中假定输送最大天然土浓度为40%和最大泥浆流速为8 m/s。

5.1 产量分析

图7为不同排距下的最大产量和最大浓度计算情况。从图中可以看出,单泵或双泵时,随着排距减小,浓度逐渐升高,产量也随之增加。在浓度达到假定输送最大浓度时,排距继续减小将导致泥浆流量持续增大,产量进一步增加,但受到泥泵转速、最大泥浆流速以及功率等限制,排距不可能无限减小,因而存在最小值,如单泵施工时,采用原叶轮和优化短排距叶轮所对应的排距最小值分别为0.5 km和0.15 km;双泵施工时,采用原叶轮和优化短排距叶轮所对应的排距最小值分别为2.1 km和0.7 km。从排距-产量曲线图可以看出:单泵和双泵时,采用原叶轮和优化短排距叶轮的排距产量曲线存在交点,交点排距分别为0.9 km和2.2 km,表明当排距低于交点排距时,相同排距下采用优化短排距叶轮产量更高,排距越小,产量相差越大;对于同时采用原叶轮或同时采用优化短排距叶轮时,双泵施工时的最大产量要远高于单泵施工的最大产量;排距在0.9~2.2 km范围内,采用优化短排距叶轮双泵施工时的产量要大于采用原叶轮单泵施工时的产量。综上可知,采用优化短排距叶轮施工时的最优排距范围为0.15~2.2 km。

图7 不同排距下的最大产量和最大浓度Fig.7 Maximum production and concentration under different discharge

5.2 能耗分析

图8为不同排距、最大产量时泥泵单位时间内每公里单方耗功(单位时间内每公里单方耗功=功率/排距/产量,单位为kW/km/(m3/h))情况。从产量-每公里单方耗功曲线上可以看出:同时采用原叶轮或优化短排距叶轮时,单泵和双泵每公里单方耗功最小值对应的经济产量几乎相同,其中采用原叶轮时的经济产量为4 050 m3/h,采用优化短排距叶轮时的经济产量为3 850 m3/h。从排距-每公里单方耗功曲线可以看出:单泵或双泵时,每公里单方耗功均存在最小值,其中,单泵时采用原叶轮和优化短排距叶轮的每公里单方耗功最小值分别为0.394 kW/km/(m3/h)和0.388 kW/km/(m3/h),双泵时采用原叶轮和优化短排距叶轮的每公里单方耗功最小值分别为0.401 kW/km/(m3/h)和0.398 kW/km/(m3/h),相较于原叶轮,优化短排距叶轮在单泵和双泵能耗最低值分别降低了1.5%和0.7%;原叶轮和短排距叶轮单泵时每公里单方耗功最小值对应的经济排距分别为1.1 km和1 km,双泵时每公里单方耗功最小值对应的经济排距分别为3.2 km和2.7 km;单泵和双泵时,优化短排距叶轮与原叶轮的排距-每公里单方耗功曲线均有2个交点,单泵时2个交点对应排距分别为0.8 km和1 km,双泵时分别为2.2 km和2.85 km,在交点范围内时优化短排距的能耗要低于原叶轮;此外,采用优化短排距叶轮的双泵和采用原叶轮的单泵存在交点,对应排距为1.6 km,当排距大于此值时,采用优化短排距叶轮双泵的施工能耗更低。

图8 最大产量和不同排距的每公里单方耗功Fig.8 Power consumption per kilometer at maximum production and different discharge

综上可述,在不考虑产量、仅从经济性角度上来看,优化短排距叶轮适用排距为单泵0.8~1 km和双泵1.6~2.85 km。

6 结语

1)通过结合切割定律和保角变换法,分别设计了水下泵和舱内泵短排距扭曲型叶轮。

2)通过数值模拟,对比分析优化设计的短排距叶轮和采用直接切割的短排距叶轮的泥泵性能及内部流场,优化短排距叶轮的水下泵和舱内泵扬程和效率均满足了设计要求,且最高效率均达到了86%以上;设计流量12 000 m3/h时,相较于切割叶轮,配置优化短排距叶轮的水下泵和舱内泵效率分别提高了1.1%和2.9%;水下泵短排距叶轮和切割叶轮内部流场均较为均匀;舱内泵短排距叶轮较切割叶轮的内部流场分布更为均匀,且无旋涡发生。

3)对分别采用原叶轮和短排距叶轮的泥泵在不同排距下输送泥浆的最大产量和最大浓度进行工况计算,当排距在0.15~2.2 km时,采用短排距叶轮时船舶的施工产量要大于采用原叶轮时船舶的施工产量。

4)对分别采用原叶轮和短排距叶轮的泥泵在不同排距下最大产量时泥泵单位时间内每公里单方耗功进行计算,优化短排距叶轮泥泵在单泵施工排距0.8~1 km和双泵施工排距1.6~2.85 km时,单位时间内每公里单方耗功较低。