不锈钢调整垫圈线性磁痕显示的分析

2020-04-23刘素平

毕 波,张 策,刘素平,李 凌

(中国航发航空科技股份有限公司,成都 610503)

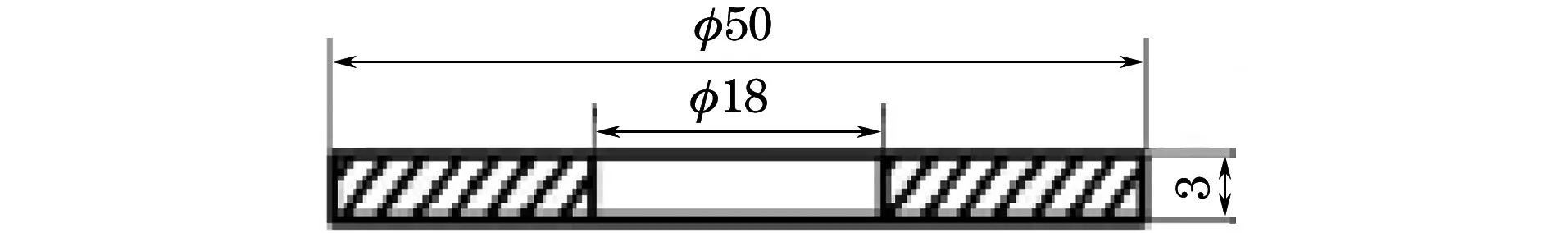

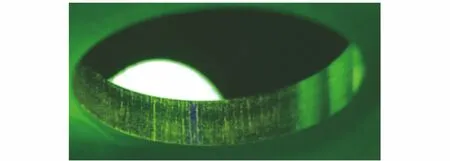

对某调整垫圈(材料为9Cr18不锈钢,零件尺寸如图1所示)进行中心导体法荧光磁粉检测时,在垫圈内孔发现多条轴向线性磁痕显示(见图2),与发纹显示的形貌非常相似;且部分显示明亮、两头尖细,与裂纹显示较为相似。

图1 调整垫圈尺寸示意

图2 调整垫圈的线性磁痕显示

对调整垫圈的其他区域进行磁粉检测,未发现有异常磁痕显示。在白光下用放大镜对内孔进行目视观察,未发现有表面显示痕迹。

可见,该类磁痕显示难以分辨,给磁粉检测工作带来了极大困扰。

笔者从多个方面进行了分析,最终确认了显示的性质,并通过试验优化磁化工艺参数,排除了该类线性磁痕显示的影响。

1 磁痕显示性质的确定

1.1 荧光渗透检测法复查零件

用超声波清洗机清洗零件后,对零件进行荧光渗透检测(亲水性后乳化4级灵敏度),未发现任何显示。

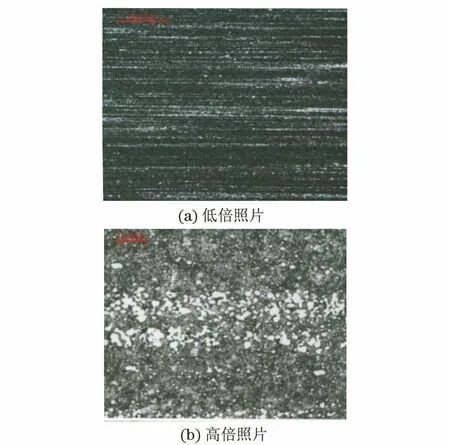

1.2 金相法检查

为确定线性磁痕显示的性质,分别对线性磁痕显示部位的横截面和纵截面磨制高倍试样进行观察。观察发现了两个截面方向均有金相组织不均匀现象,纵截面上可见带状偏析的特征:方向、位置与磁粉显示的方向和位置一致,如图3(a)所示,且未见裂纹、发纹和冶金夹杂等缺陷;高倍下观察可见带状组织为碳化物偏析,如图3(b)所示。

图3 纵截面磨制试样的金相照片

由以上分析可知,调整垫圈的磁痕显示与碳化物带状偏析有关。

1.3 磁痕形成原因分析

9Cr18不锈钢材料为高铬马氏体不锈钢,化学成分(质量分数)如下:C为0.90%1.00%,Mn不大于0.70%,Si不大于0.80%,S不大于0.025%,P不大于0.030%,Cr为17.00%19.00%,Ni不大于0.60%。铬比铁更容易与碳结合,使得碳和铬在材料中的分布出现不均匀现象,从而形成铬的碳化物偏析[1-3]。

由于碳化物偏析的磁导率比基体的低,磁粉检测时在碳化物偏析处会形成漏磁场,从而形成线性磁痕显示[4]。

2 磁痕显示形成的试验分析

2.1 原磁化工艺分析

该调整垫圈内孔的磁粉检测采用湿法荧光磁粉三相全波整流电中心导体连续法检测,按HB/Z 72-1998 《磁粉检测》相关要求,磁化规范的确定如下:① 由标准中给出的公式计算所需施加的磁化电流值(安匝数);② 用标准中规定的标准试片估计法估计所施加的磁场强度大小;③ 由毫特斯拉计测定所施加的磁场强度。

必要时,可综合运用几种方法。

且该标准中规定,磁粉检测所需施加的磁场强度沿制件表面的切向分量最小值分别为2 400 A·m-1(连续法)和8 000 A·m-1(剩磁法),应确保磁化时制件受检部位的磁场强度均不小于最小值。由于该零件内孔的结构限制,使用标准试片和毫特斯拉计均较为不便,且该零件形状规则,因此采用公式法确定磁化电流。

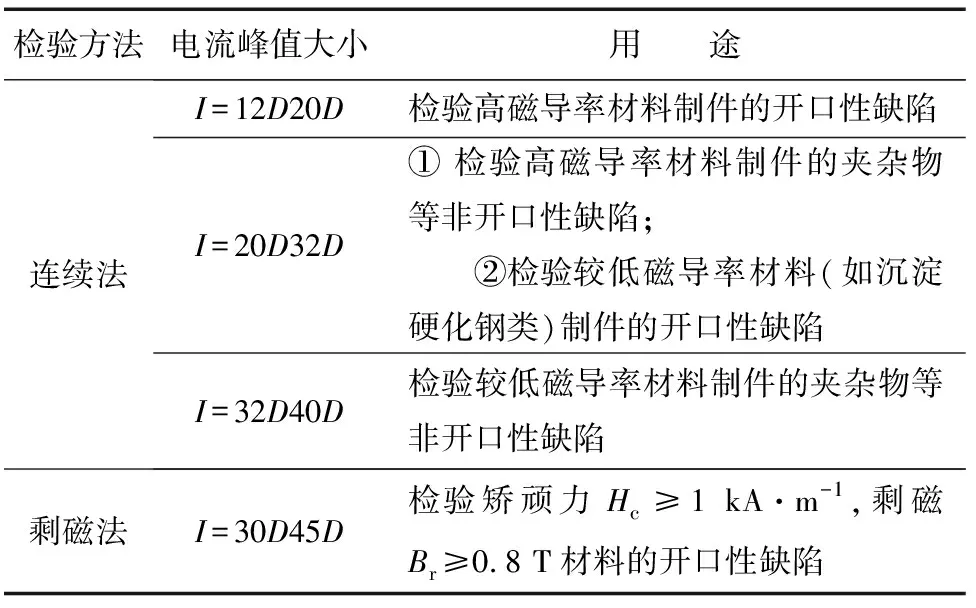

HB/Z 72-1998中关于中心导体法的公式规定如表1所示(表中I为电流,D为制件直径,对非圆柱形制件D=周长/π)。

表1 中心导体法经验公式

9Cr18为高磁导率材料,验收要求为不允许发纹、裂纹缺陷,按标准相关规定,为发现试件表面及近表面的缺陷,使用三相全波整流电(以下试验过程无特殊说明均使用三相全波整流电),按公式I=20D,选取内孔磁化电流值为360 A。

以该电流对零件内孔进行磁化检查时,即发现如图2所示的线性磁痕显示。

2.2 降低磁化电流试验

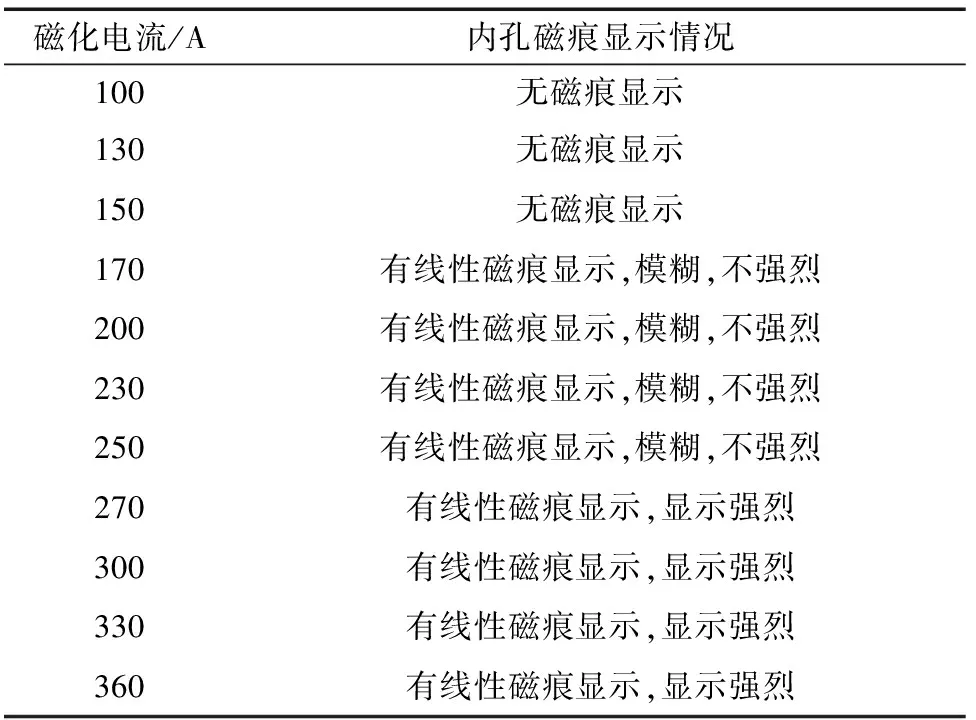

将零件退磁,从100 A开始,逐步增大磁化电流,对零件进行磁粉检测,记录检测显示结果,如表2所示。

磁场强度应根据所需的检测灵敏度要求、制件条件及检测条件等来确定,但磁场强度不应太大,以免磁粉的非相关显示聚集掩盖相关磁痕显示[5]。

笔者怀疑I=20D的磁化电流在零件内孔产生了过大的磁场强度,从而引起碳化物偏析的过强显示。

2.3 塔形试样的检测试验

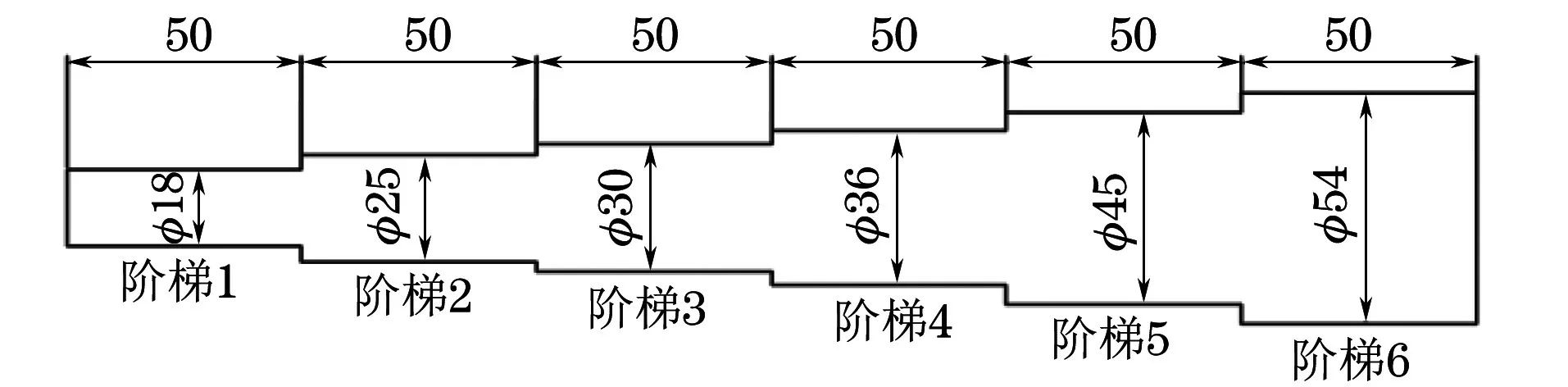

该调整垫圈由φ60 mm的棒料加工而成,为进一步探究偏析显示的分布状况及偏析磁痕显示的特性,用该棒料加工一特殊塔形试样,其尺寸如图4所示。

表2 不同磁化电流的磁痕显示

图4 塔形试样尺寸示意

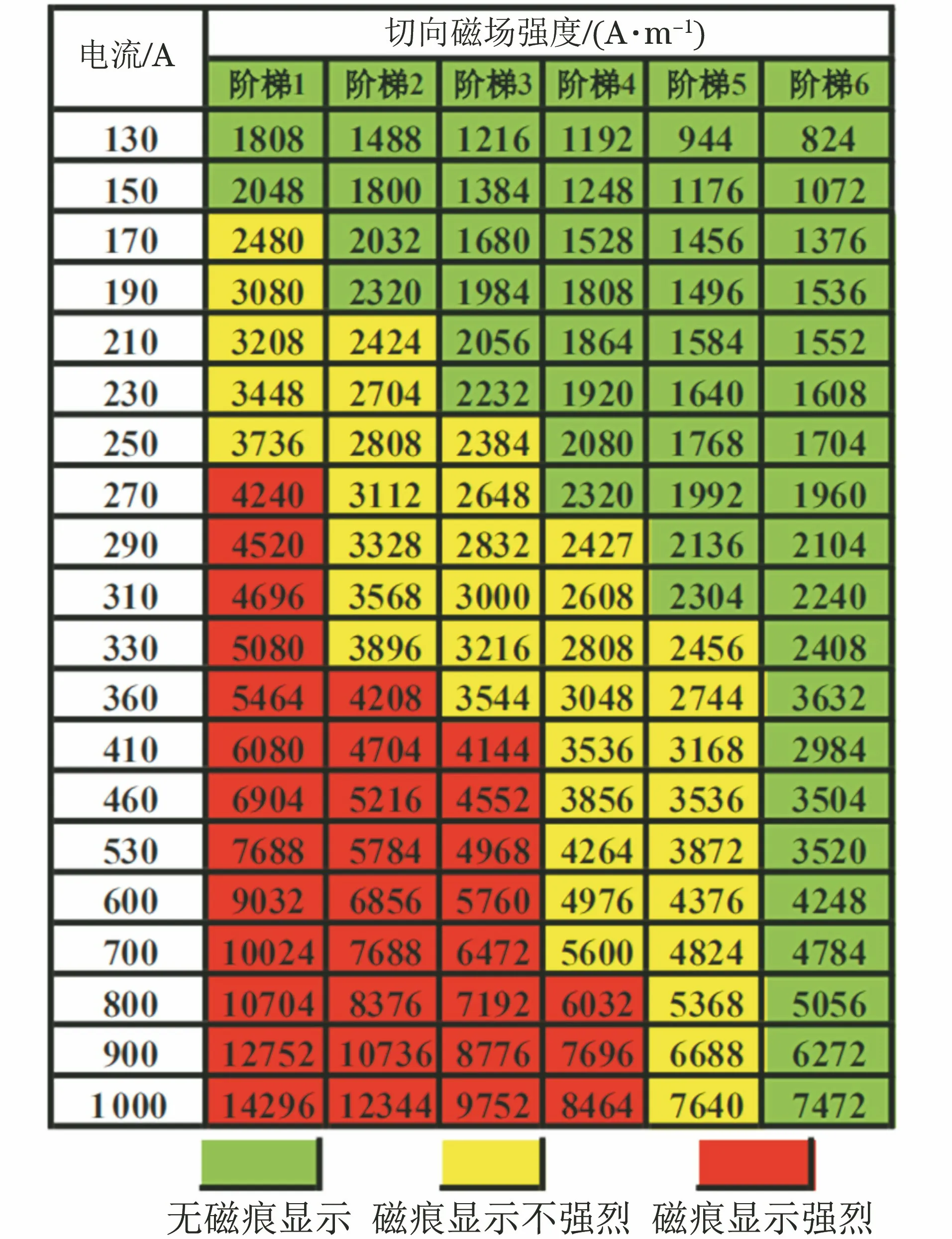

对该塔形试样进行直接通电法磁粉检测,观察不同通电电流下各阶梯偏析磁粉显示的分布情况,并用毫特斯拉计测量相应电流下各阶梯的表面切向磁场强度,结果如表3所示。

由表3可以看到:① 偏析磁痕显示主要集中于材料的芯部,在直径较大部位无明显磁痕显示出现或磁痕显示不强烈。② 在磁痕显示较为集中的芯部,当试样表面切向磁场强度小于2 400 A·m-1时,该部位无明显磁痕显示出现;当试样表面部位切向磁场强度在2 4004 000 A·m-1时,该部位出现部分磁痕显示,显示呈线性,沿试样轴向,但显示不强烈,与发纹、裂纹显示区别较大;当试样表面部位切向磁场强度大于4 000 A·m-1时,轴向线性磁痕显示强烈,显示形貌与发纹相似,部分显示尾端尖细,与裂纹相似。

通过试验,笔者认为,表面切向磁场强度控制在2 4004 000 A·m-1之间,是9Cr18材料零件选取磁化规范时较为理想的范围,在此范围内,既满足HB/Z 72-1998表面切向磁场强度不小于2 400 A·m-1的要求,又不至于造成偏析磁痕的强烈显示而干扰发纹、裂纹等缺陷的判断。

以I=20D计算阶梯数16时的磁化电流,结果分别为360,500,600,720,900,1 080 A。

表3 不同通电电流的表面切向磁场强度

对照表3可以看到,按此公式计算出的电流所产生的磁场强度,均远远大于4 000 A·m-1,在磁痕显示集中的芯部,将引起强烈的偏析磁痕显示,影响相关显示的判断。笔者认为,经验公式法计算出的磁化电流对于9Cr18材料零件的磁粉检测而言偏大[4]。

调整垫圈的内孔直径为18 mm,与塔形试样第1级台阶直径相同,位于棒料的芯部,碳化物偏析集中,过大的磁化电流产生过强的磁场强度,引起了强烈的偏析磁痕显示;外圆面直径为50 mm,位于棒料的外部位置,碳化物偏析较少,因此较大的磁化电流未引起外圆面强烈的偏析磁痕显示。

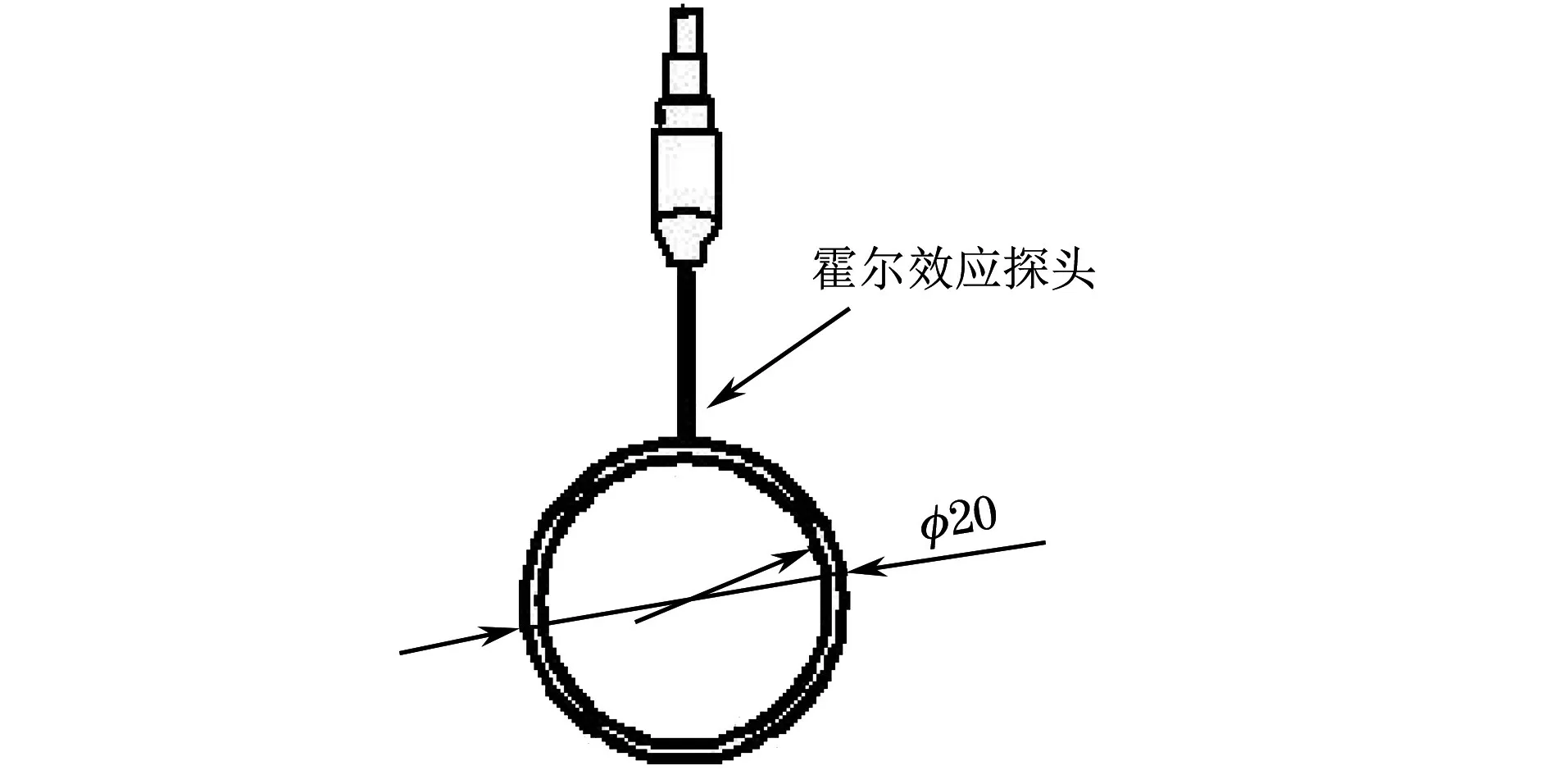

2.4 调整垫圈的内孔检测试验

为进一步分析调整垫圈内孔线性磁痕形成的原因,对内孔切向磁场强度进行测量。由于内孔直径较小,无法保证毫特斯拉计霍尔效应探头与待测面垂直,易造成测量值比实际值偏大,为此,对调整垫圈进行车加工,将其加工为一壁厚为1 mm的圆环,由于壁厚较薄,内孔磁场强度值比外圆的略高[4],可以测量外圆面的切向磁场强度以表征内孔表面的切向磁场强度,如图5所示。

图5 毫特斯拉计对圆环外圆面磁场强度的测量示意

使用中心导体法对圆环进行磁化,测量外圆面切向磁场强度的步骤如下:从130 A起逐步增大磁化电流,当磁化电流低于170 A时,内孔表面无明显磁痕显示,此时测得的切向磁场强度小于2 400 A·m-1;继续增大磁化电流至250 A时,内孔面开始出现周向线性显示,但磁粉聚集疏松,显示不强烈,此时测得的切向磁场强度从2 400 A·m-1慢慢增至4 000 A·m-1;当继续增大磁化电流至270 A时,原本模糊的线性磁粉显示开始变强烈,形貌变得与发纹和裂纹相似,此时测得的切向磁场强度超过4 000 A·m-1;进一步增加磁化电流至360 A时,强烈的线性显示进一步增多,此时测得的切向磁场强度为5 500 A·m-1。

可见,圆环的试验结果与塔形试样的试验结果基本一致。

2.5 缺陷发现能力的验证

为验证零件表面切向磁场强度在2 4004 000 A·m-1间时发现发纹、裂纹缺陷的能力,进行以下试验。

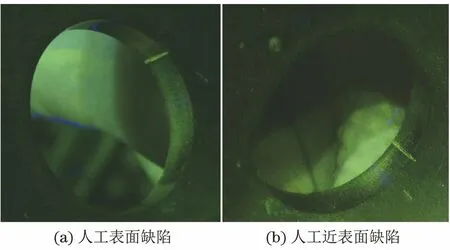

在调整垫圈内孔面上用线切割加工一人工缺陷(模拟表面缺陷),以170 A电流进行磁化,再在暗室下进行观察,可见人工缺陷显示清晰,如图6(a)所示。

图6 人工缺陷磁痕显示

在调整垫圈靠内孔近表面约1 mm处用电火花打一小孔(模拟近表面缺陷),以170 A电流进行磁化,然后在内孔表面进行磁化观察,可见人工缺陷显示清晰,如图6(b)所示。

磁化电流为170 A时,制件表面切向磁场强度约为2 400 A·m-1,可见,当制件表面切向磁场强度不小于2 400 A·m-1时,能发现制件表面及近表面的缺陷,满足检测要求。

3 零件复查

对首次检测出的内孔存在线性显示的400件零件使用中心导体法,施加250 A电流,进行复查(由2.4节试验可知此时内孔表面切向磁场强度约4 000 A·m-1),结果如下:① 377件的内孔无明显线性显示,仅有部分模糊磁痕,与发纹、裂纹等相关显示区别较大;② 20件的内孔有较强磁痕显示;③ 3件有细而直的高亮线性磁痕显示。

降低磁化电流至210 A,对该23件零件再次复查,结果为:① 其中20件有较强磁痕显示的零件磁痕显示变模糊,与发纹、裂纹等相关显示区别较大;② 剩余3件仍有细而直的高亮线性磁痕显示,白光下用放大镜进行观察,发现显示处存在划痕,形貌与磁痕显示一致;用细砂纸对这3件调整垫圈内孔进行打磨后,再次进行复查,高亮磁痕显示全部消失。

4 交流电磁化试验

为探究交流电相较于三相全波整流电对于偏析磁痕的检测特性,笔者用交流电进行了上述试验,除电流略有差异外,试验结果基本一致,文中不做赘述。

5 结论

(1) 9Cr18调整垫圈的线性磁痕显示与材料中存在碳化物偏析有关。

(2) 磁化电流过大会造成表面切向磁场强度过大,从而引起强烈的碳化物偏析磁痕显示。

(3) 9Cr18调整垫圈在进行连续法磁化时,控制零件表面切向磁场强度在2 4004 000 A·m-1之间,符合相关标准的要求,既能保证零件表面及近表面的裂纹、发纹缺陷的检出,又能排除碳化物偏析磁痕显示对相关显示的干扰。