银粉涂层损伤监测系统在裂纹监测中的应用

2020-04-23肖迎春李闵行

王 倩,杨 宇,肖迎春,李闵行

(中国飞机强度研究所, 西安 710065)

TC18钛合金是20世纪60年代末苏联开发出来的一种α+β型钛合金,具有高强度、高塑性、高硬度和焊接性好等优点,在航空、航天等领域有着广阔的应用前景[1],同时也是航空航天领域应用最广泛的高强度钛合金之一[2],特别适用于航空武器装备大型承力结构件的制造[3],其中仅在某型军用运输飞机上,TC18钛合金零件质量就超过3 000 kg[2]。与其他钛合金相比,TC18钛合金在退火状态能获得较高的强度水平,特别适用于制造飞机机身、起落架结构中的大型锻件[4]。因此研究TC18钛合金低周疲劳试验的裂纹在线监测具有一定的意义。

飞机结构的安全性和可靠性直接决定了飞机的安全和可靠飞行[5],而飞机结构往往工作于较恶劣的载荷和工作环境下,这对传感器的耐久性、稳定性与结构相容性等提出了很高的要求,现有的结构健康监测系统很难做到长寿命、高可靠性和经济性[6]。银粉涂层传感器作为结构损伤裂纹扩展监测的有效手段之一,具有原理简单、适合各种形状的裂纹监测、适用于恶劣的工作环境、具有很高的监测效率等优点,因此在飞机结构裂纹监测的应用上有较大潜力[7]。文中的银粉涂层损伤监测系统[8],包括银粉涂层传感器和采集设备。银粉涂层传感器布置在被测对象表面,与采集设备连接形成回路。通过比较回路中输入电平信息与采集到的电平信息的差异,来判断被监测对象上是否存在裂纹。

笔者针对TC18钛合金试件进行了疲劳试验,全程利用银粉涂层损伤监测系统进行实时监测,并记录了裂纹的扩展过程,最后对试验结果进行了分析,证明了该系统对裂纹在线监测的有效性,同时也证明了该系统用于TC18钛合金构件的裂纹在线监测的可靠性。

1 银粉涂层损伤监测系统

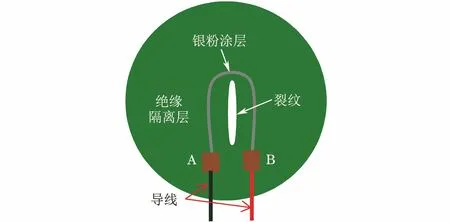

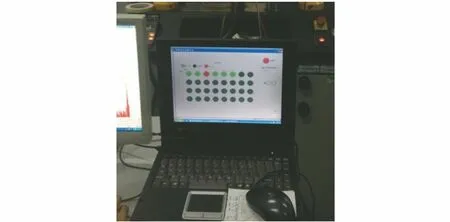

银粉涂层损伤监测系统包括银粉涂层传感器以及采集设备。银粉涂层传感器布置在被监测对象的表面,采集设备与银粉涂层传感器连接形成回路。银粉涂层传感器有32个,采集设备能够与每个银粉涂层传感器形成单独的回路。采集设备为安装有PCI-1735U板卡、报警器和应用软件的工程控制机。应用软件使用C++语言,并且基于通用的软件编程环境Visual C++ 6.0编写。该系统监测效率高,原理简单,可同时实现32通道的实时监测、数据存储、位置信息显示以及声光报警等功能,从而能准确判断被监测对象是否产生了裂纹以及裂纹所在位置。图1为银粉涂层传感器结构示意,图2为采集设备实物照片。

图1 银粉涂层传感器结构示意

图2 采集设备实物照片

银粉涂层损伤监测系统的原理为:采集设备与布置在被监测对象表面的银粉涂层传感器形成回路,采集设备输出一低电平信号(逻辑电平0),当被监测对象出现裂纹时,具有随附损伤特性[9]的银粉涂层传感器出现裂纹且裂纹裂穿银粉涂层传感器,银粉涂层传感器断开,此时采集设备采集到的信号变为高电平信号(逻辑电平1);当采集设备采集到的信号由低电平向高电平发生改变时,报警指示灯和与断开银粉涂层传感器对应的通道指示灯均由绿色变为红色,同时报警器蜂鸣报警,表示对应的回路中有裂纹的存在。

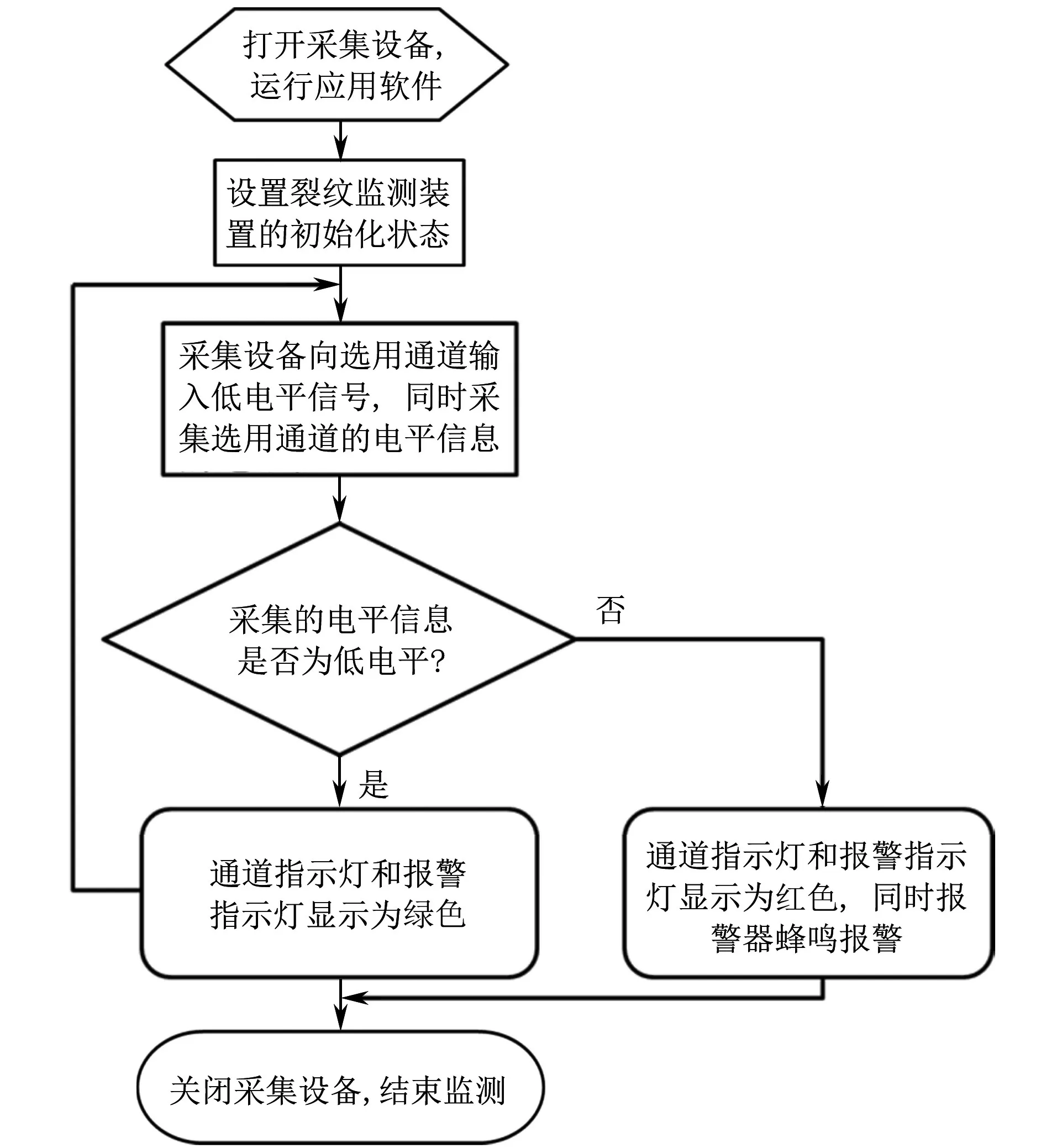

基于银粉涂层传感器的裂纹监测的操作步骤如下:① 打开采集设备,运行应用软件;② 设置裂纹监测装置的初始化状态,包括选用通道、输入通道对应监测点的位置信息、初始化设置通道指示灯、报警指示灯和报警器、创建配置文件以及创建数据存储;③ 开始监测,采集设备向步骤②中选用通道输入低电平信号,同时采集选用通道的电平信息,并将采集到的电平信息保存至步骤②中的数据存储文件中;④ 根据步骤③的监测结果进行差异化显示,包括判断步骤③中采集的电平信息,如果为低电平,即通道正常,则步骤②中的通道指示灯和报警指示灯显示为绿色;如果为高电平,即通道异常,则步骤②中通道指示灯和报警指示灯显示为红色,同时报警器蜂鸣报警;⑤ 关闭采集设备,结束监测,包括关闭配置文件、通道指示灯、报警指示灯、数据存储文件以及报警器。

图3所示为银粉涂层损伤监测系统的监测流程图。

图3 监测系统的监测流程图

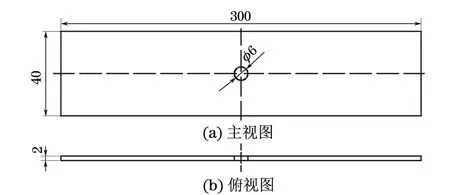

图4 试件形状及尺寸

2 试件及传感器布置

2.1 试件

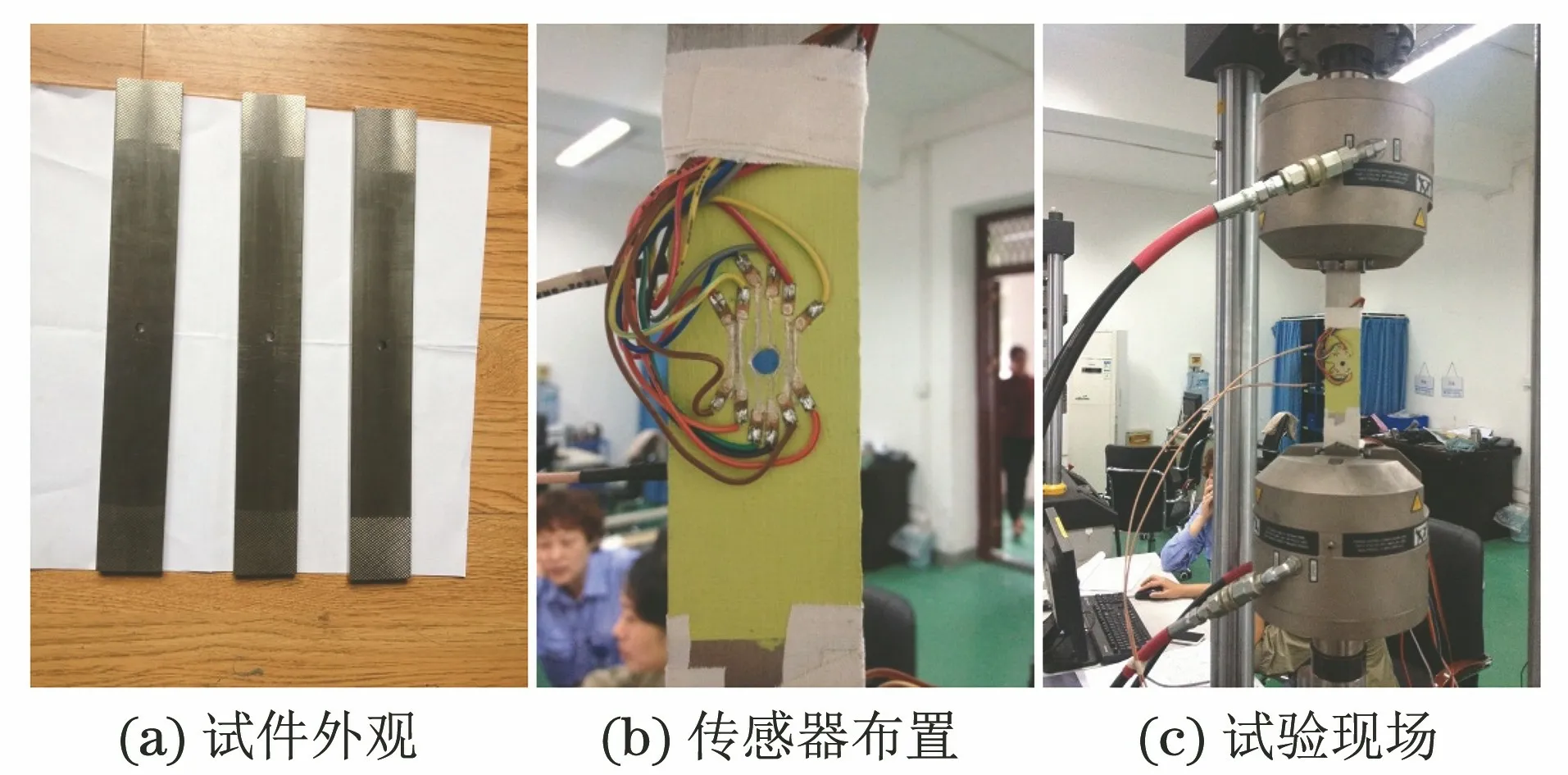

试件材料为TC18钛合金,表面采用刚玉砂吹砂处理,表面粗糙度为3.2 μm。试件形状及尺寸如图4所示,其长为300 mm,宽为40 mm,厚为2 mm,中心位置有直径为6 mm的圆孔。采用500 kN Instron8801型液压伺服疲劳试验机进行试验,疲劳试验最大载荷(Pmax)为807 MPa,常幅疲劳,试验应力比R为0.06,加载频率f为3 Hz。

2.2 传感器布置

试验过程中,传感器布置的合理性严重影响到监测数据的有效性和真实性,因此,应严格按照以下步骤进行传感器的布置:① 将监测区域清洁,打磨光滑,干燥,以去除掉监测区域的杂质,保证下一步刷涂的绝缘漆与监测区域紧密贴合;② 在监测区域刷涂绝缘漆,其厚度应<0.1 mm,在60 ℃温度下烘烤24 h;③ 绝缘漆彻底干透后,按照步骤②进行第二和第三次刷涂绝缘漆,绝缘漆一方面可实现传感器与监测区域的有效隔离,另一方面可保证传感器与监测区域的紧密贴合;④ 将A、B两个柔性接线端子用快干胶固定在适当的监测位置上(见图1);⑤ 将已制成的模具黏贴于监测区域绝缘漆表面上;⑥ 将银粉溶液涂抹在监测区域的模具上,银粉涂层厚度<0.1 mm,宽度≤1 mm,然后在60 ℃温度下烘烤24 h;⑦ 重复步骤⑥两次,保证A、B两个柔性端子之间的线路电阻值<50 Ω,即获得所述银粉涂层传感器;⑧ 去掉黏贴于监测区域绝缘漆表面的模具;⑨ 在A、B两个柔性接线端子的下端头分别焊接上两条导线;⑩ 将两条导线的另一端分别与银粉涂层损伤监测系统连接。试件外观、传感器布置及试验现场照片如图5所示。

图5 试件外观、传感器布置和试验现场照片

3 试验结果与分析

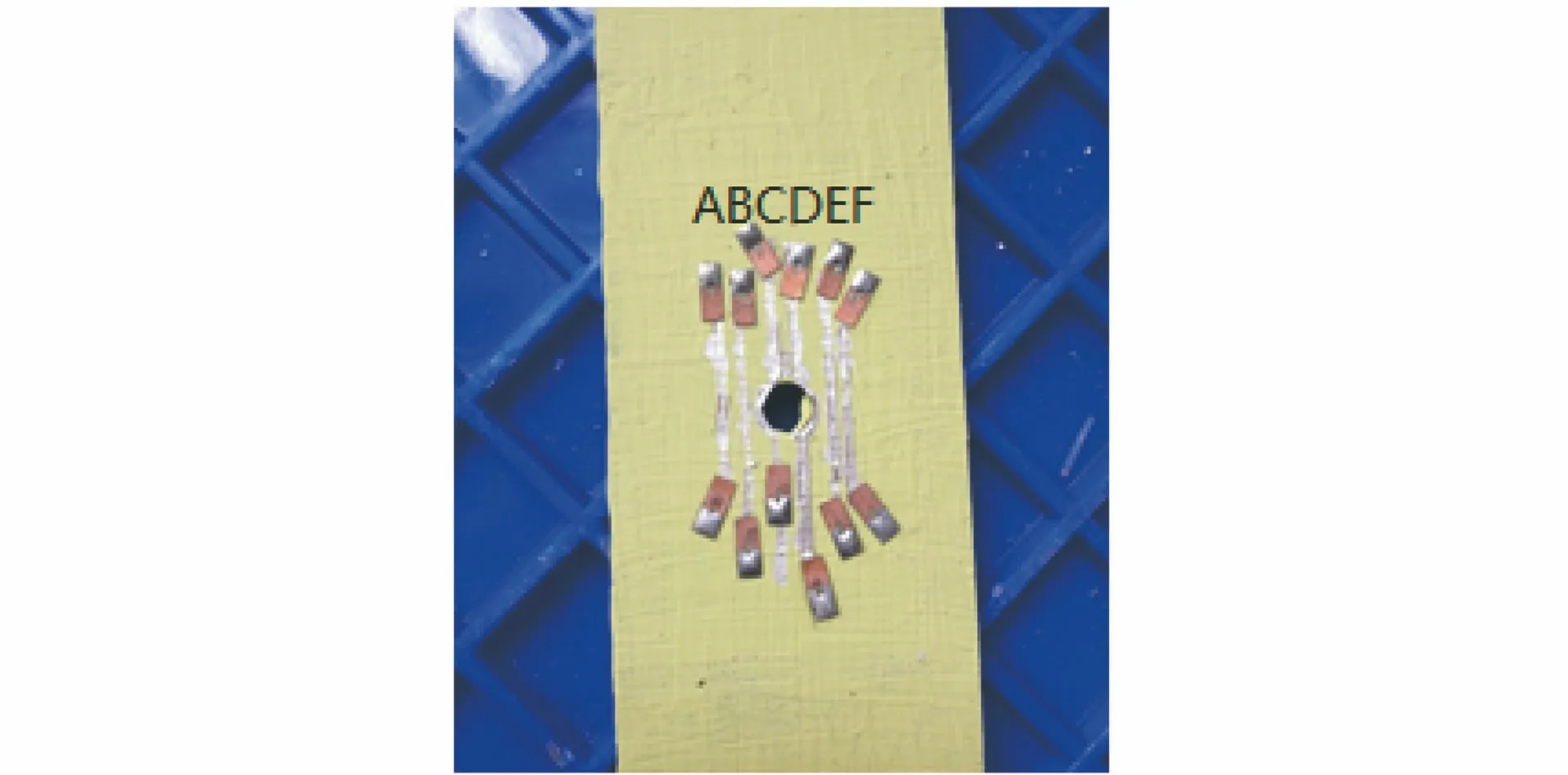

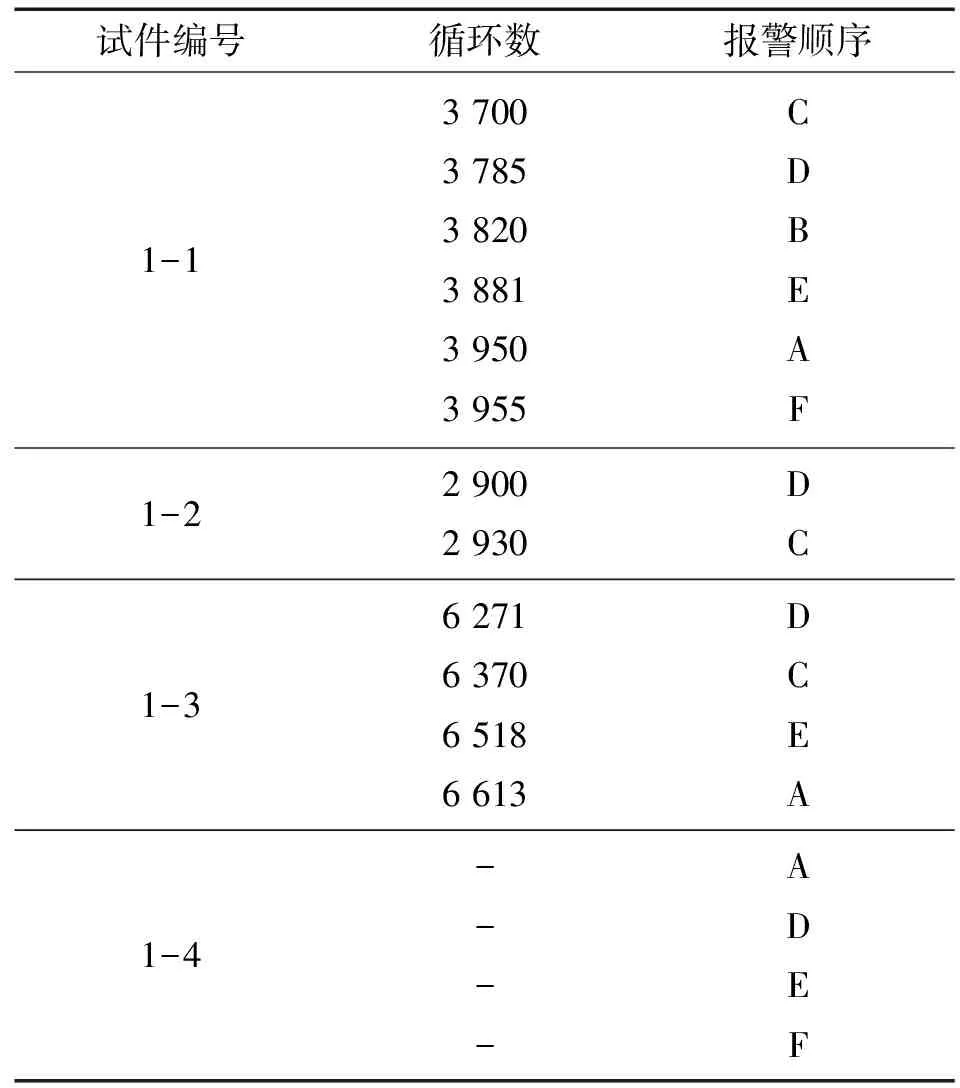

对4件试件进行了裂纹在线监测。每件试件围绕中心圆孔分别布置了6个银粉涂层传感器,从孔的最左端到最右端依次标记为A、B、C、D、E和F,如图6所示。其中,试件2、3和4在银粉溶液的刷涂过程中出现间断而导致传感器断裂,因此只显示记录了部分传感器的监测信息。表1记录了4件试件在裂纹在线监测过程中,循环数与传感器断裂顺序的对应关系(表中“-”表示该试件未记录循环数)。

图6 传感器编号

表1 试件裂纹在线监测结果

随着试验的进行,在中心圆孔孔边沿着试件宽度方向,圆孔两侧逐渐出现裂纹,并依次裂穿布置的银粉涂层传感器。从表1可以看出,随着循环数的增加,编号为1-1、1-2和1-3的3件试件离圆孔最近的银粉涂层传感器C或D最先报警,接着是离孔较近的传感器B或E报警,最后是离孔最远的传感器A或F报警。试验结果和理论结果一致,而试件1-4除去试验前已经断裂的传感器B和C,距离圆孔左侧最远的A传感器最先报警,然后才是离圆孔右侧距离逐渐增加的D、E和F传感器,与理论结果不一致。试验过程中,笔者目视检查试件发现,编号为1-4的试件的圆孔左侧最先出现裂纹,同时直到圆孔左侧裂纹达到一定长度且裂穿最远的A传感器后,圆孔右侧才开始出现裂纹,于是该侧所布置的传感器D、E和F(按照离圆孔距离逐渐增加的顺序)依次断裂并报警。笔者分析这是试件在试验机上固定时,受力不均所导致的。

同时,试验过程中,随着加载的进行,监测系统显示界面上的指示灯在彻底变红之前,会呈现一段时间的时而变红时而变绿的状态。观察并分析认为,在循环载荷的作用下,当裂纹没有彻底裂穿银粉涂层传感器之前,裂纹是一张一合逐渐向两侧扩展的。当裂纹张开时,银粉涂层传感器裂开,系统采集到的信号为高电平信号,指示灯显示红色;当裂纹闭合时,银粉涂层传感器闭合,系统采集到的信号为低电平信号,这时指示灯呈现绿色。而随着裂纹的不断扩展,银粉涂层传感器终于彻底断裂,系统采集到的高电平信号不再变化,指示灯始终显示红色。

4 结论

通过自制的银粉涂层传感器,应用自主开发研制的银粉涂层损伤监测系统,对TC18钛合金进行了低周疲劳试验的裂纹在线监测,得出以下结论。

(1) 银粉涂层损伤监测系统可以有效检测出TC18钛合金材料试件在试验过程中产生的裂纹,为TC18钛合金构件的裂纹监测提供了一种可靠有效的监测方法。

(2) 如果在设计制备银粉涂层传感器时,能够确定传感器距离初始裂纹的距离,可以实现对疲劳裂纹长度的有效监测。

(3) 在试验未开始之前,一些银粉涂层传感器就出现了脱落,导致传感器自身断裂而无法监测裂纹,因此银粉涂层传感器的制备还有待研究改进,以提高成功率。

(4) 由于银粉涂层传感器与监测区域是绝缘的,所以其适用于所有的金属结构。

此外,在对裂纹的监测过程中,由于只有当裂纹裂穿银粉涂层传感器导致传感器断裂时,采集设备采集到的电位信息才会发生改变,因此,该监测系统无法对裂纹的萌生态进行有效监测,这也是该系统不足的地方,有待进一步改进。