红外检测技术的研究与发展现状

2020-04-23沈功田王尊祥

沈功田,王尊祥

(中国特种设备检测研究院,北京 100029)

目前,超声、射线、涡流、磁粉、渗透等常规的无损检测方法已在相关行业得到了成熟的应用,但上述方法多用于已形成的宏观缺陷的检测,红外检测(Infrared testing, IRT)技术作为一种新的检测方法,通过提取被检测物体的红外特征参数,可实现设备故障的实时监测以及应力集中和疲劳寿命的快速检测。通过检测此类“危险源”,可以确定构件、设备的服役情况,从而为重要部件的后期寿命和安全评价提供参考和依据。与常规的无损检测方法比较,红外无损检测还有以下优势:① 无需接触测量;② 测量范围大(可达0.1 m2);③ 测量距离远(20 cm~20 m); ④成像直观、快速。IRT技术目前在航空航天、电力、建筑等工业领域有着广泛应用。

笔者介绍了红外检测技术的原理,综述了国内外关于红外检测技术的发展情况和研究进展,指出了重点研究领域和目前仍然存在的问题,最后介绍了基于红外成像检测技术的相关仪器设备和检测标准,展望了该技术的未来发展趋势和应用前景。

1 IRT检测原理

红外检测技术主要基于红外辐射(红外线)的理论,即任何高于绝对零度的物质都会连续地向周围辐射红外线,红外线是一种带能量的电磁波,其波长为0.75~1 000 μm,频率为3×1011~4×1014Hz[1]。红外辐射与物体本身的温度满足一定的函数关系,被测物体表面温度越高,辐射能量也越多。黑体红外辐射的基本规律反应了红外辐射强度和波长随温度变化的定量关系,其满足的基本规律主要有:普朗克辐射定律、维恩位移定律、斯特凡-玻尔兹曼定律等。

红外线在大气中穿透比较好的波段,被称为“大气窗口”,短波波长为3~5 μm,长波波长为7~14 μm。红外热像仪利用红外探测器和光学成像系统接收被测物体的红外辐射能量,并反映到红外探测器的光敏元件上,从而获得红外热像图,这样红外热像仪就将不可见的红外能量转化为可见的热像图,热像图与物体表面的热分布场是相对应的。通过对热像图温度、幅值、相位等信息的提取和分析等,实现对被测物体的检测、监测和评估。

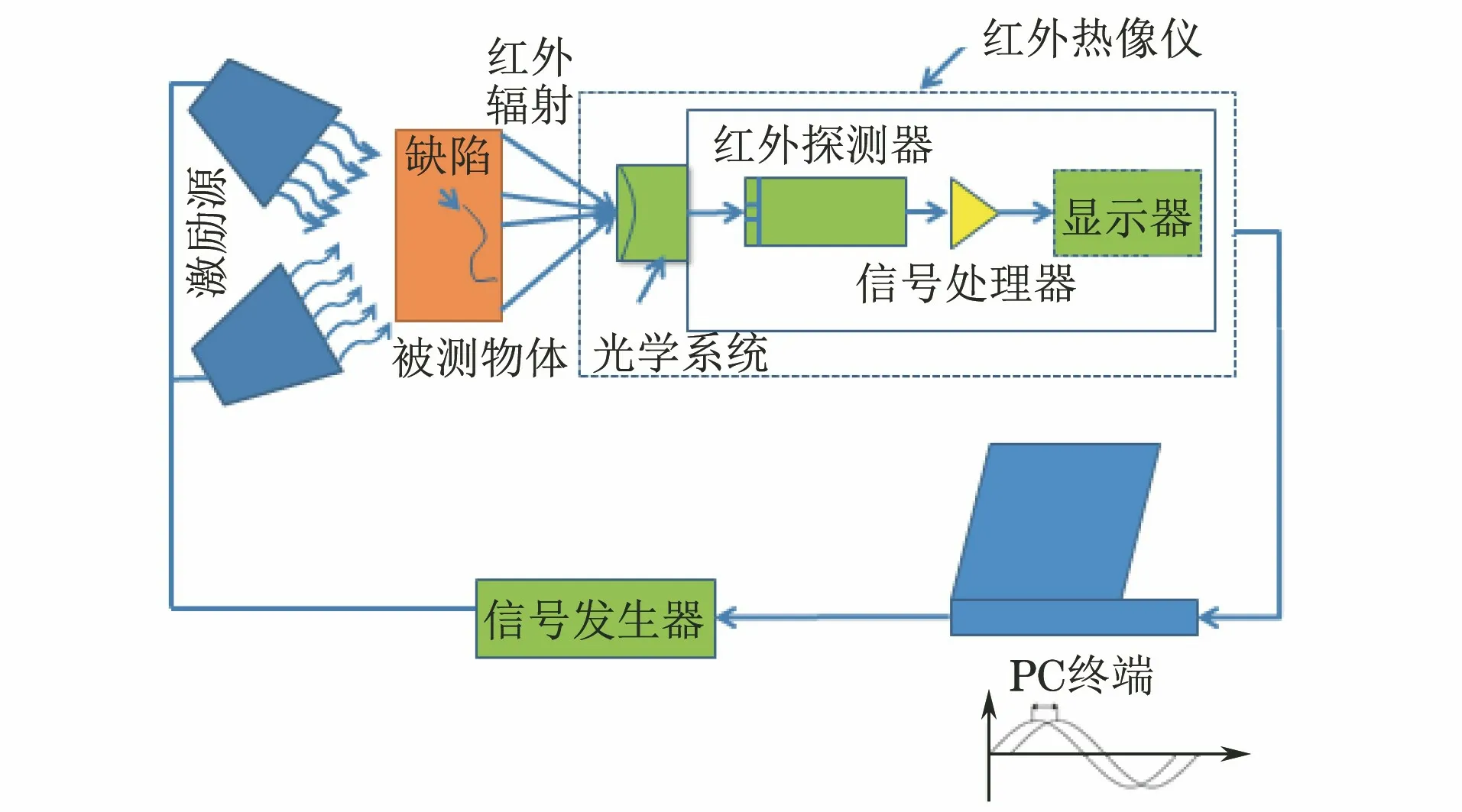

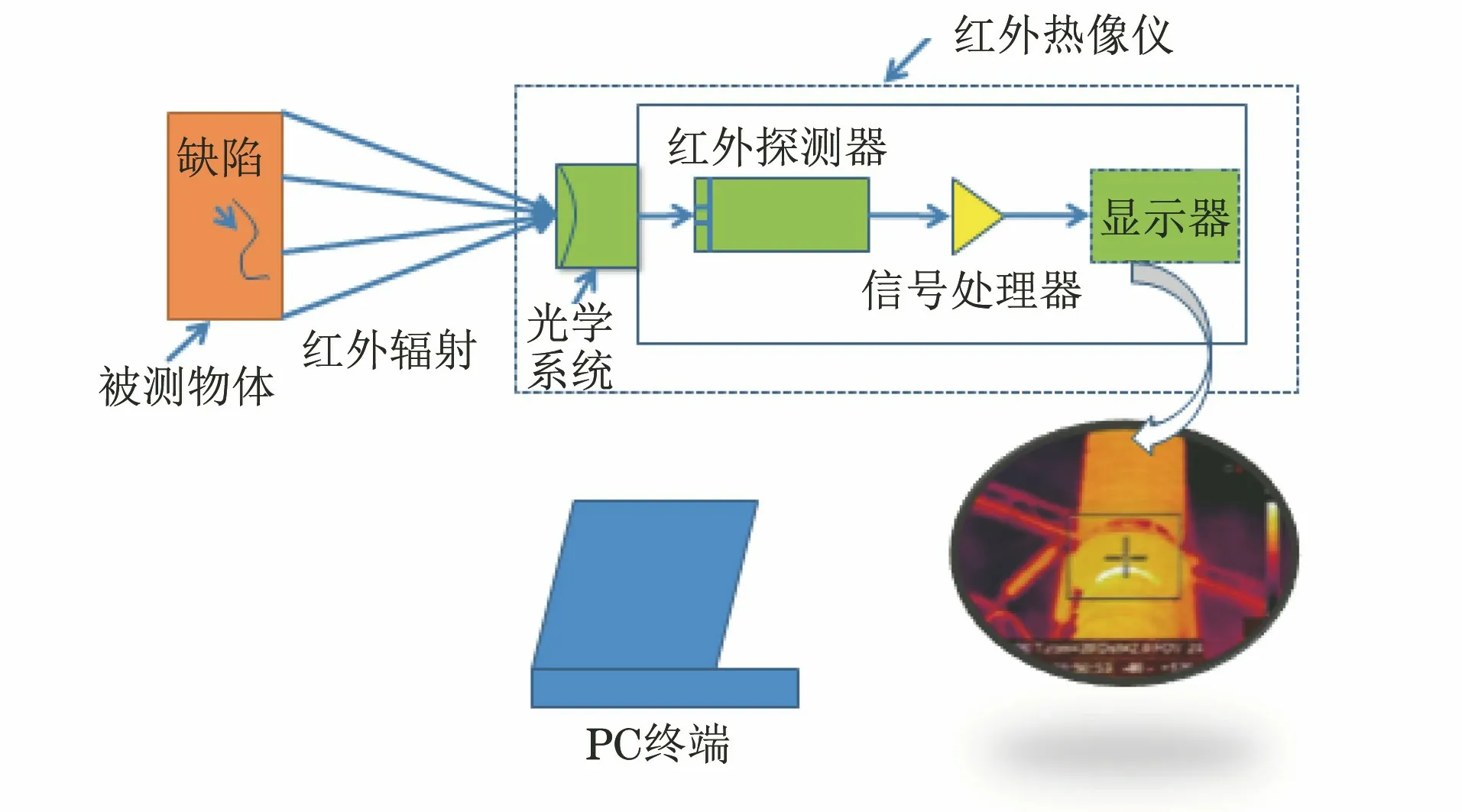

IRT检测装置根据是否需要外加激励源可分为主动式和被动式两种,检测装置分别如图1和图2所示。主动式检测装置由激励部分(信号发生器和激励源)、红外热像仪和PC(计算机)终端3部分组成,而被动式检测装置无需激励部分,红外热像仪主要由光学系统、红外探测器、信号处理器和显示器等4部分组成。PC终端可控制激励信号以及对红外热像图进行相应的数据处理。

图1 IRT主动检测装置示意

图2 IRT被动检测装置示意

2 国外研究现状

国外许多学者对红外检测技术的研究和应用做了大量工作,比如法国国立高等工程技术学校的BALAGEAS团队[2]、意大利费德里克二世大学的MEOLA团队[3]以及日本名古屋大学的TSUJI团队、美国的RAMI HAJ-ALI团队、墨西拿大学的CRUPI等。目前,国际上对于红外成像检测技术的研究及应用主要集中在缺陷检测、应力检测和疲劳分析等方面。

2.1 缺陷检测

目前,对于构件缺陷的红外成像检测主要采用主动法,即通过对构件施加可控的激励来获得热像图,构件缺陷处与非缺陷处的热阻和温度分布是不同的,缺陷会阻碍“热流”的均匀传播扩散,在构件表面形成“高温区”和“低温区”。红外热成像检测不受材料性质的限制,目前主要集中应用于复合材料领域的检测,对裂纹、脱黏、冲击损伤等缺陷的检出率较高。CHATTERJEE等[4]在对红外热成像检测技术进行对比研究时发现,热像图的噪声主要来源于结构的不均匀性,当缺陷位置较浅时,脉冲红外热成像检测技术的图像信噪比最高,但随着缺陷深度的增加,3种方法的差异会逐渐减小。MUNOZ等[5]对航空碳纤维复合材料的损伤演变机理进行了研究,发现0°拉伸有3种损伤:基体破坏、纤维断裂和脱黏,而90°拉伸不存在基体破坏的模式。BALAGEASL等[6]对先进复合材料的内部裂纹、外部夹杂物、脱胶、分层等缺陷成功进行了红外无损检测,发现相比其他检测方法,该方法检测效率更高,安全性更高,非常适于在线监控。波兰的PSUJ[7]对热像图序列进行归一化和DFT(离散傅里叶变换)处理,通过幅值和相位图分析研究了裂纹的生长过程。TSUJI等[8]在碳纤维复合材料的锁相试验中发现低压下厚度方向的热扩散系数要小于标准大气压下的热扩散系数,平面方向上热扩散系数取决于激励的加热频率。EKANAYAKE等[9]采用CT(X射线计算机断层扫描)技术验证了基于红外成像技术的碳纤维缺陷几何尺寸测量的准确性,整体相对误差小于10%。

金属材料的热传导率相比复合材料的大很多,相对研究要少一些。KOCHANOWSKI等[10]发现采用脉冲红外热像法测得的奥氏体不锈钢316L的热扩散系数与文献中给出值的误差仅为0.5%,利用热传导方程来解相关的简单边界条件也更加方便。SEKHARBABU等[11]对D2工具钢的摩擦焊过程进行红外监测,测得其红外轮廓,并发现其焊接温度场的峰值温度可达1 200 ℃,由于马氏体相变和初生碳化物的细化,提高了显微硬度和耐磨性,有利于研究焊接过程中的组织变化。

2.2 应力检测

红外应力检测是基于热弹性效应原理进行的。红外热弹性效应于1853年首次由LORD KELVIN提出,后经过BLOT的进一步研究,建立了表面温度变化与应力变化之间的定量关系表达式,如式(1)所示。

ΔTe=-KTΔσe

(1)

式中:ΔTe为在温度T时的热弹性温度变化;K,T分别为与膨胀系数、密度和热容量有关的常数;Δσe为弹性应力增加值。

由式(1)可以看出,热弹性温度变化与弹性应力增加值呈线性关系,任何固体材料在受到拉伸时,其自身温度会降低,形成“冷发射”;在受到压缩时,自身温度会升高,形成“热发射”。根据目前的研究可知,温升1 mK,对应钢材的应力变化约为1 MPa,对应铝构件的应力变化约为0.4 MPa[12]。

2008年,HAJ-ALI等[13]采用虚拟裂纹闭合技术(VCCT)和有限元(FE)两种热弹性应力分析方法对复合材料表面的应力场分布进行了研究,发现I型应力强度因子与应力场有较高的吻合度,II型应力强度因子与裂纹尖端的位置和尖端附近的非弹性以及损伤区域的大小有关。同年,EMERY等[14]提出了一种新的分层材料热弹性定量分析矫正方法,并成功应用于复合材料的检测中。2011年,KUTIN等[15]采用红外热像技术对环氧玻璃复合材料进行应力检测,试验得到了传统检测技术的验证,表明该方法可作为一种高效的复合材料早期诊断方法。BRÉMOND等[16]在压强30 MPa,加载频率3 Hz的参数设置下准确测量了裂纹长度。

2.3 疲劳分析

机械零部件在交变载荷的长期作用下,会萌生细小裂纹并形成主导裂纹随后稳定扩展,最终引起构件的失稳或完全断裂[17]。据报道,目前80%的断裂事故属于疲劳断裂,金属材料在疲劳试验过程中的不同阶段会伴随有不同的固有耗散能释放,材料的表面温度在疲劳进程中会出现3个阶段:开始时表面温度迅速升高,中间缓慢增加和最后裂纹扩展时快速升高,且只有当循环应力大于疲劳极限时温度才会显著升高[18]。传统的疲劳试验周期长、成本高,红外热像仪的出现为疲劳检测提供了一种新的快速高效检测方法,采用红外热像仪来表征温度的变化,可深入分析其断裂原理。MICHAL等[19]已通过试验验证了该方法的可行性。目前,疲劳特性的研究已经在钢材、铸铁、镁合金、铝合金等金属的疲劳试验中取得了良好的效果。

LUONG[20]曾在1998年采用红外热像法研究了疲劳演变过程和预估汽车零部件连杆的疲劳极限。2010年,CRUPI等[21]在焊接接头的低周疲劳试验中发现材料表面也会出现类似高周疲劳的三个温升阶段,且温升与磁滞回线紧密关联,都属于在塑性变形中释放能量的一种表现形式。同年,CRUPI又对原有的热像法(EM)进行了改进,与能量分析相结合,提出了一种新的定量分析方法来预测剩余疲劳寿命和进行非线性应力的测量,并通过试验验证得到测量误差分别为13%和4%[22]。MOUMNI等[23]研究了加载频率对形状记忆合金的低周疲劳寿命影响,得到以下结论:① 随着加载频率的增加,温度的振幅会随着时间先增大后趋于稳定;② 不管是应力控制还是应变控制,温度振幅整体都会随着加载频率的增加而减少;③ 加载频率很低时疲劳寿命对温度基本无影响。

2.4 其他领域

由于红外热成像检测具有检测面积大、速度快、适于实时监测等优点,已被广泛应用在电力、建材、地质、医疗、大气研究等领域[24]。HUDA等[25]运用基于红外热成像法的智能系统进行电力设备故障的预防性检测,试验采用人工神经网络和统计特征方法进行设备内部缺陷的检测,结果表明统计特征方法具有更好的性能,准确率为82.40%。KORDATOS等[26]利用红外热成像技术来评价壁画和历史纪念碑的损坏情况。LUONG[27]运用红外热成像技术来进行土地动力学研究,为研究土地变形的机理提供了依据。MEOLA等[28]对热塑性基体复合材料进行在线红外监测中发现温升与材料密切相关,从而可作为评判新材料性能的指标,相位图则可以为冲击动力学提供参考信息。SAHU等[29]进行了癌症的红外光谱研究工作。MEOLA等[30]发现相位值与材料的某些特性(密度,孔隙率,硬度等)相关联。锁相热成像技术能够区分成分非常相似的材料,可以用来表征金属、塑料、复合材料等多种材料,评估材料老化或暴露于不利环境下而出现的特性变化情况。

3 国内研究现状

我国的IRT技术起步于20世纪50年代,改革开放以来得到了迅速发展。目前国内对IRT研究较多的有华中科技大学、电子科技大学、哈尔滨工业大学、南京理工大学、首都师范大学、中国特种设备检测研究院等科研院所。这些研究主要集中在缺陷检测、应力和疲劳分析、模拟仿真和图像处理等方面,并涉及到了机械设备故障诊断的应用领域。

3.1 缺陷检测

国内对于缺陷检测的研究主要集中在常规、锁相和脉冲相位等不同热成像技术的理论和试验研究中,如缺陷深度测量、相位信息分析等。张金玉等[31]在涂层的锁相无损检测中发现当涂层厚度一定时,相位差随着缺陷尺寸的增大会先增大后减小,并通过温度的一阶差分实现了对缺陷的定量识别。沈功田等[32]针对金属高温压力管道设计了一系列试验,发现导热率越低的材料,检测灵敏度越高,缺陷显现时间越长,缺陷面积越大,材料厚度越薄,检测缺陷的灵敏度也越高;检测灵敏度还与加热和冷却方式有关,试验中内部加热法的检测灵敏度高于外部冷却法的。霍雁等[33]对电路板分层缺陷进行检测时发现,锁相成像技术的缺陷检出率要高于脉冲成像技术的。孙丰瑞等[34]系统地研究了正弦规律加热沉孔型缺陷时的表面温度变化的情况,发现构件材料对检测表面温差变化影响较大,采用反射法和透射法检测,构件表面的温度场变化趋势是一致的。李艳红[35]通过傅里叶变换提取红外热波信号的位相频率信息来检测缺陷深度,得出计算深度是实际深度的1.98倍的结论。

在复合材料的检测方面,武翠琴等[36]对玻璃纤维复合材料壳体/绝热层构件中深度为5 mm以内、直径10 mm以上的脱黏缺陷取得了较好的检测效果。周正干等[37]进行了钛合金蜂窝结构蒙皮的红外热成像研究工作,发现厚度为0.6~2.0 mm构件的最佳锁相检测激励调制频率为0.04 Hz~0.1 Hz。蒋淑芳等[38]采用红外热成像技术成功检测出铝蜂窝复合材料的夹层胶接情况和蜂窝结构。

3.2 应力和疲劳分析

我国的应力、疲劳分析研究多与实际应用相结合,沈功田[39-40]通过检测蓄能器疲劳区热斑迹的变化来研究裂纹的走向和大小变化,此外对液化石油气储罐的应力集中部位的检测也取得了良好的效果。曾伟等[41]提出了一种基于温升对循环周次的积分M,来确定材料的S-N(应力-疲劳)曲线的新方法。吕宝西[42]在对U71Mn钢轨疲劳裂纹扩展的红外检测试验中,发现低速扩展裂纹尖端的温度高于周围的现象并不明显,金属表面的裂纹红外检测效果并不理想。王文先等[43]采用红外热成像技术研究了AZ31B镁合金的裂纹尖端温升值与裂纹扩展速度之间的关系,发现快速扩展阶段的温升明显大于稳定扩展阶段的。李萌等[44]对2A12铝合金的铆接结构进行了红外锁相疲劳极限的快速测定,对试验结果采用阶梯法验证,得到误差为4.82%,此方法尤其适用于处于多轴应力状态的结构构件。张传豹[45]对Q235材料的十字接头焊趾处应力集中系数进行测量,发现结果高于理论计算和仿真模拟计算的结果,但仍是可信的。李旭东等[46]采用锁相红外热成像技术选取合适的加载频率,成功地对机翼表面的应力分布状态进行了测量。

3.3 模拟仿真

国内还有很多学者利用ANSYS,MATLAB等仿真软件对红外检测技术进行了研究。顾桂梅等[47]对钢轨裂纹缺陷进行模拟研究,并采用温度-时间二阶对数微分峰值法进行裂纹深度计算,发现对钢轨亚表面6 mm以内的疲劳裂纹有较高的准确性。郭杏林等[48]对焊接接头采用差分热像法获得了不同应力范围的稳定温升值,通过建立的能量损伤模型得到的剩余疲劳寿命与实际值误差为6.5%,实现了快速预测。刘俊岩等[49-50]发现:随着缺陷与加载中心距离的增加,幅值差会降低但相位差基本保持不变,初始静压升高,幅值差升高,相位差基本不变;调制频率提高,幅值差降低,相位差升高。此外,他们还通过建立的热-电等效模型确定了相位与缺陷深度之间的关系。郭兴旺等[51]通过建立振动热像检测的数学模型研究裂纹区表面温升与激励时间、频率、幅值等参数的关系。张金玉等[52]建立了涂层的三维瞬态导热模型,得到了锁相法理论可检的最大涂层厚度是热扩散长度的1.5~2倍,且检测厚涂层时检测频率应适当减小的结论,并给出了涂层厚度与相位的计算关系式。

3.4 图像处理

在图像处理方面,秦翰林等[53]针对弱小目标的复杂背景提出了剪切波与高斯尺度混合模型的新算法,检测结果优于二维最小均方误差滤波算法的结果。周正干等[54]对红外锁相法得到的相位图采用模糊C均值(CFM)算法进行处理,对缺陷进行定量检测,误差小于4%,具有很高的吻合度。李宇光等[55]提出了一种新的小波变换的红外图像增强技术,该技术更有利于故障点的信息提取,提高检测的准确性。康长青等[56]针对目前算法的鬼影和参数时间漂移的问题,提出了一种新的基于中间均衡直方图的图像矫正算法。

3.5 故障诊断

我国红外检测技术的应用最早开始于电力行业的故障诊断与监测,但存在图像噪声大、精度不高的问题,上述图像处理的研究工作大大提高了弱小目标的检测精度,为红外检测技术的应用提供了更多的可能。李大鹏等[57]针对机电设备给出了一种红外故障诊断可诊性的评价体系,为故障诊断应用提供了参考。于泽奇[58]设计了基于红外热成像的轮机故障检测系统,可以用来监控船舶设备运行情况和查找故障。李明等[59]成功自行设计了高温炉管剩余寿命的红外在线监测系统。叶超等[60]将红外热像技术应用于游乐设施的机械和电气部件的检测中,取得了初步结果。杨振中等[61]对汽车尾气排放物的成分和浓度进行了红外光谱研究,并提出了实时性较好的诊断技术。

4 国内外IRT仪器现状

红外热像仪主要有制冷型红外热像仪和非制冷型红外热像仪两种。制冷型红外热像仪由于价格昂贵、携带不方便等原因还未得到大规模应用;非制冷型红外热像仪经过近20年的快速发展,价格已大幅下降,性能也得到了快速提升,受到了多个行业的青睐。作为仪器核心的红外探测器,光谱响应从短波红外扩展到长波红外,实现了对室温目标的探测,成像目标也从单元发展到多元,从多元发展到焦平面,实现了单波段向多波段、点源探测到目标热成像的飞跃,为系统应用提供了充分的选择余地。红外热像仪包括便携式、在线式和扫描式三大系列,并部分配有各种选件(如镜头、存储卡等)。

4.1 国外设备

瑞典的AGEMA公司于1995年首先开发了锁相热成像检测技术,后被FLIR公司并购,目前美国的TWI、德国的Edevis以及以色列的Opgal公司的主动式红外热成像检测系统产品技术较成熟,应用较广。被动式的红外热像仪厂家较多,知名的有美国的FLIR、RAYTEK、KELLER和日本的NEC、德国的Infratec等公司。其中美国FLIR公司主要的红外检测设备有P系列、E系列、S系列、A系列、2000/3000系列、FLIR B 系列、FLIR T 系列、SC 7000系列、BCAMTM系列等众多产品。

FLIR公司的T640红外热像仪,分辨率高达640像素×480像素,视场角可达25°×19°,1~8倍的变焦,内置800像素×480像素的取景器,在工业检测领域尤其是电力行业的绝缘子脱落、连接松动、接触不良、过热、过载等故障的监测中,有着广泛的应用。RAYTEK公司的MT4红外测温仪,测温范围为-18 ℃~400 ℃;距离系数比达8…1,采用单点激光瞄准,主要应用于汽车检测与维护、燃油压力过低、排风系统以及冷却系统的检测中。

4.2 国内设备

我国红外热成像检测技术起步较晚,1975年西安热工所和昆明物理所等单位合作研制了我国第一台HRD21红外热像仪。华中光电研究所于2001年成功研制了首台非制冷型红外热像仪。武汉高德红外于2014年成功研制出红外探测器芯片,打破了国外技术垄断。

我国研究人员在增透膜和中长波红外变焦系统的改进、杂散辐射的抑制等方面做了大量的工作。中科院的杨为锦设计了高变倍比中波红外连续变焦系统,实现了11~200 mm的连续变焦,变倍比达18+,满足100%冷光阑效率[62]。昆明物理所设计了折射/衍射的长焦距红外系统,系统焦距可达300 mm[63]。哈尔滨工业大学的汪子君等[64]在国外热像仪的基础上建立了红外热像无损检测系统,并自行设计了硬件和软件系统,经测试性能达到了国外同类技术水平。

目前国内从事红外检测技术产品研制、生产和经营的单位约有400余家。国内红外检测设备生产厂家有广州飒特、济宁科电、浙江大立、武汉高德以及推出主动式红外热成像系统的北京维泰凯信和南京诺威尔等公司。广州飒特生产的VS 640型高端旗舰机,主要应用于电力、建筑、石油化工、制造业等工业领域,红外测温范围为-20 ℃~600 ℃,最高可达2 000 ℃,分辨率可达640像素×480像素,精度可达±2 ℃。维泰凯信的InspectIR2.0系统,易于操作,速度快,每次测量一般只需几秒到几十秒钟;高效、单次检测面积大,大型试件的分区检测结果可自动拼图处理,能定量测量缺陷的位置、大小和深度,可集成多种激励方式。

5 国内外检测标准现状

由于红外技术兴起较晚,研究也正处于发展阶段,目前国内外关于红外检测的标准已陆续颁布,并在加速制定中。

国际上主要有ISO 10878:2013 《无损检测-红外热成像技术-术语》、ISO 10880:2017 《无损检测-红外热成像检测-导则》和ISO 18251-1:2017《无损检测-红外热成像检测 第1部分:系统和设备的特性》;美国的材料与试验协会ASTM也颁布了几项红外热成像标准,如:ASTM E1862-14 《用红外成像辐射仪测量和均衡反射温度的标准试验方法》、ASTM E1897-14 《用红外成像辐射仪测量和均衡衰减介质的传输的标准试验方法》、ASTM E1933-14 《用红外成像辐射仪测量和均衡衰减介质发射率的标准试验方法》;ASTM E1934-99a(2014) 《机械和电气红外热成像技术应用导则》,此外还有一些美国军用电气红外检测标准。

国内相关人员也做了大量的研究和制定工作[65-66]。主要有GB/T 12604.9-2008 《无损检测 术语 红外检测》、GB/T 31768.2-2015 《无损检测 术语 第2部分:检测规范》、GB/T 26643-2011 《无损检测 闪光灯激励红外热像法 导则》、GB/T 31768.2-2015 《无损检测 闪光灯激励红外热像法 第2部分:检测规范》、GB/T 26643.3-2015 《无损检测 闪光灯激励红外热像法 第3部分:试块》、GB/T 31768.4-2015 《无损检测 闪光灯激励红外热像法 第4部分:检测系统》、GB/T 19870-2018 《工业检测型红外热像仪》和DL/T664-2008 《带电设备红外诊断技术应用导则》、GB/T 28706-2012 《无损检测 机械及电气设备红外热成像检测方法》、GB/T 36668.3-2018 《游乐设施状态监测与故障诊断 第3部分:红外热成像监测方法》、HB 8428-2014 《航空复合材料闪光灯激励红外热成像检测方法》、MH/T 3022-2011 《航空器复合材料构件红外热像检测》,此外还有一些物质红外光谱法的标准如DB 23/T 1196-2007 《植物油反式脂肪酸的测定红外光谱法》、DB 37/T 2651-2015 《车用汽油中甲缩醛含量的测定 红外光谱法》等。

6 红外检测技术应用

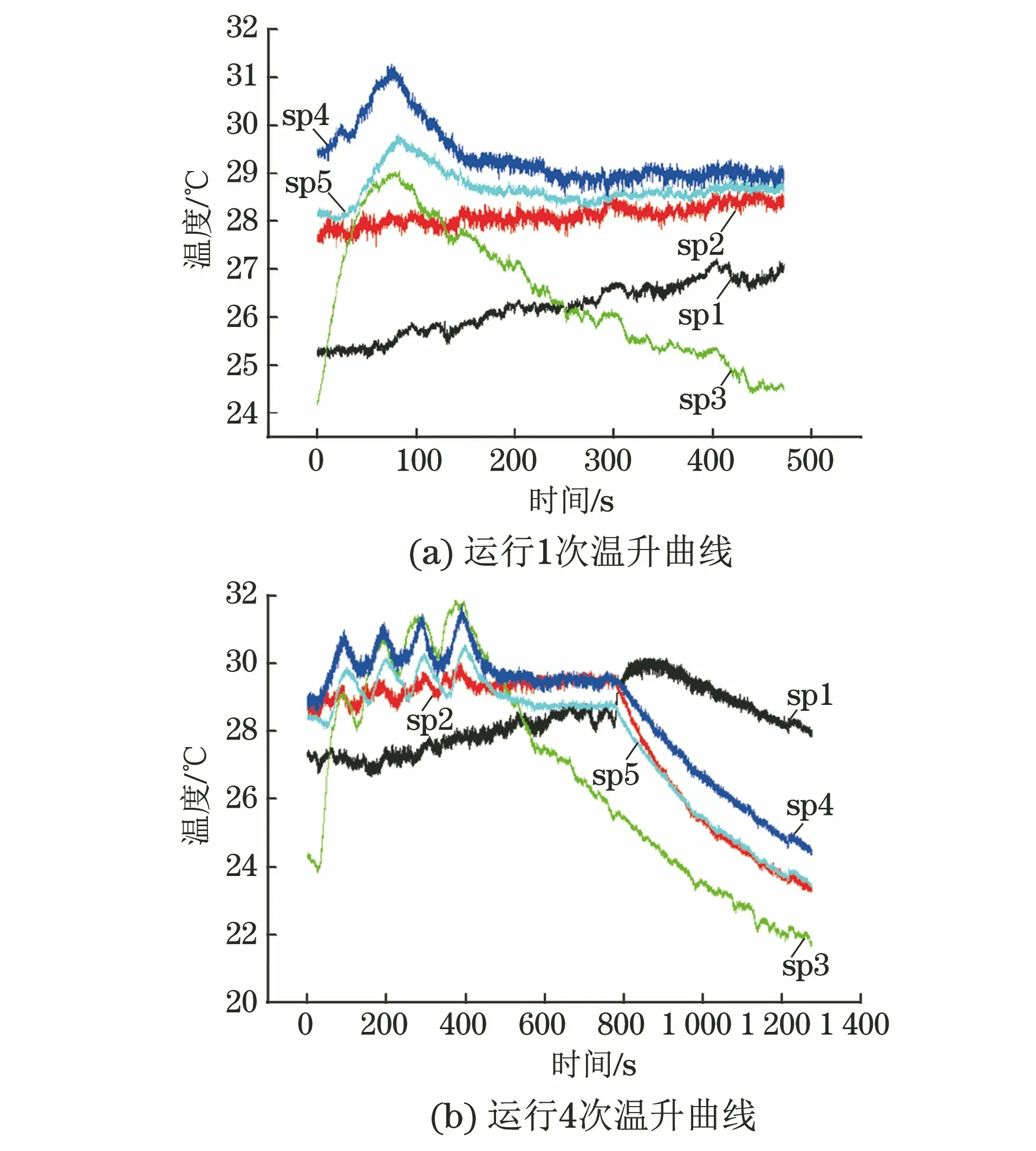

6.1 卷扬机红外检测应用

卷扬机作为常见机械系统部件,因操作简单、绕绳量大、移置方便而广泛应用于建筑、水利工程、矿山等行业,作为主要受力部件的钢丝绳,常见的报废原因有直径减小、表面腐蚀、结构破坏、超载等,红外检测技术可以方便快捷地判断钢丝绳的使用情况。

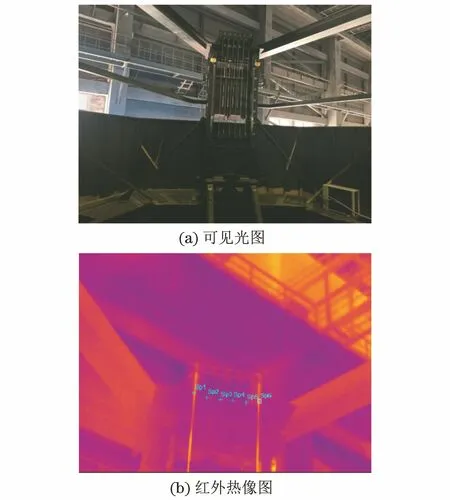

机械系统钢丝绳受力时,两端钢丝绳的受力明显大于中间部分的,这与机械结构和安装都有密切联系。钢丝绳长期受力不平衡会出现损耗,钢丝绳的温度变化可以反映出卷扬机的运动状态和安全状态,可为钢丝绳的串位和更换提供指导。卷扬机的可见光图与红外热像图如图3所示。

图3 卷扬机的可见光图与红外热像图

6.2 液压系统红外检测应用

液压站是为机械运行提供润滑、动力的一种机电装置。液压系统对温度变化敏感,温度每升高10 ℃,密封件寿命就会减半,所以应密切关注液压系统的油温变化,采用红外检测技术可以快速检测油温的变化情况,排除安全隐患。

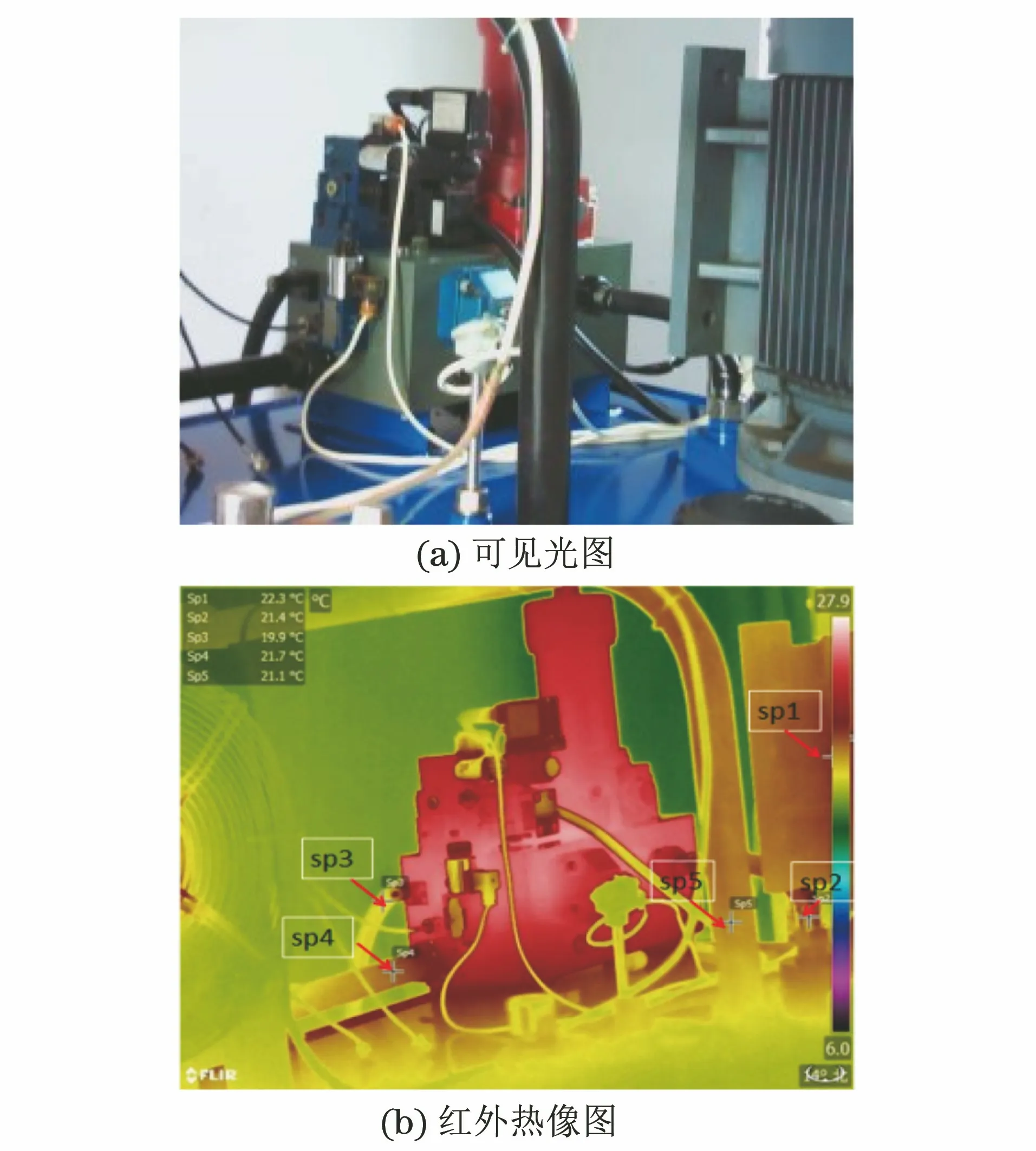

图4,5可以客观反映出液压系统的工作原理,不同输油管和回油管的温度呈现相同的周期性变化趋势,出油管的温度变化幅度相对较小,经散热后的温度要低于散热前的油管温度。这些发热规律都为实际工作中液压系统的维护保养提供了重要的参考,比如油液污染时,各输油管的温度会普遍高于正常温度,某处油管滤芯堵塞或者出现连接问题会造成某一段油管的温度异常,散热扇散热效率下降会导致回油管的温度异常等。

图4 液压系统的可见光图和红外热像图

图5 液压系统的温度变化曲线

6.3 电气系统红外检测应用

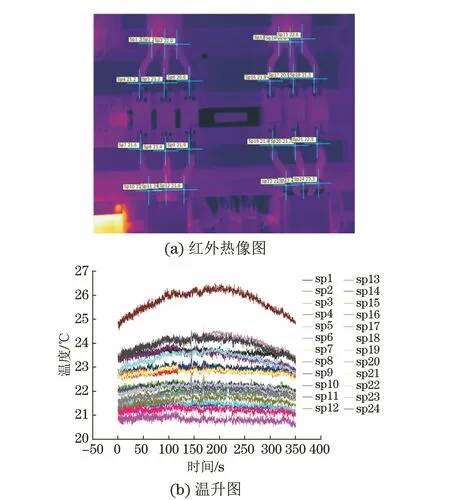

电气系统的检测大部分需要停电进行,发热点温度难以量化,测量时也有一定的危险性,红外检测技术具有非接触、检测面积大、不受白天黑夜影响等特点,可以解决上述问题。若发生电气设备故障,故障点的温度会大幅上升,并以故障点为中心向外围辐射大量的热能,在周围形成一个“能量热场”,通过检测“能量热场”就可以找到故障发生处。

图6 电气系统温度红外及温升图

图6是采用红外检测技术进行电气系统状态监测应用的案例,案例中采集了电气柜中24组接线端子的温度变化数据,采用参数对比法进行故障分析和诊断。由图6可以看出,11号测试点的温度发热明显异常,温度相比其余测试点要高出2℃~5℃,经检查,11号测试点的接线端子发生松动,后经维修,温度恢复正常。

7 发展趋势

红外热成像检测技术作为新兴的和逐步成熟的无损检测技术,具有非接触、一次可测量面积大、快速高效等优点,得到了很多学者的关注,目前在电力、航空航天、交通运输、石油化工、冶金、医药等设备的检测监测方面得到了成熟应用并有着巨大的应用前景。面向众多的工程需求和目前红外检测技术存在的不足,笔者认为未来红外检测技术的发展应集中在以下几个方面。

(1) 材料内部缺陷的二维或三维模型建立、缺陷尺寸定量化检测的研究。

(2) 设备的运行状态监测和故障诊断方法的研究。

(3) 幅值相位等数据信息提取以及小波变换、模糊算法等数据处理的研究。

(4) 便携化、简单化、智能化检测设备的开发和研究。

(5) 激励方式的多样化研究。

(6) 新检测标准的制定和标准体系的建立。

8 结语

近几年国内外关于IRT技术的研究越来越多,应用也越来越广泛。目前国内外学者已经揭示了许多热像图特征与对应缺陷之间的关系,为材料尤其是复合材料和新材料的缺陷检测提供了一种新的高效检测方法。IRT技术还可以实现金属材料的应力分析、疲劳寿命的快速预测,同时也带动了模拟仿真、图像处理、红外系统设计技术的进步。

与欧美等发达工业国家相比,目前我国IRT技术领域的仪器开发和工程推广应用等方面略显薄弱,在缺陷识别和自动化检测方面的差距较大,国内还未形成完善的缺陷识别方法。今后应该加大IRT技术的基础研究和工程应用、设备系统的自主开发,尤其是自动化检测缺陷的研究以及相关行业应用标准的系统化制定工作,发掘红外热成像技术更大的工程应用潜能。