带耐火衬里高温反应器密封锥结构的设计

2020-04-22徐君臣

徐君臣

(惠生工程(中国)有限公司,上海 201210)

0 引言

随着新工艺流程的开发,反应所需要的介质温度越来越高,对设备的结构设计也提出了更高要求。当遇到反应温度较高时,一般在反应器内部设置耐火衬里,并在耐火衬里表面增加一层较薄的保护金属衬里[1-6]。该金属衬里可以阻止高温气体直接对耐火衬里的接触与冲刷,即便耐火衬里发生较小破坏,高温反应气体也不会直接通过破坏区域与反应器壳体接触,所以金属衬里在反应器隔热系统设计中起着至关重要的作用。但是金属衬里的设置也会带来新的问题,例如:金属衬里的线膨胀系数大,在耐火衬里和金属衬里之间需要留有足够的空间来供金属衬里的膨胀;金属衬里在轴向方向也会热膨胀,需要在轴向设置膨胀缝;金属衬里需要设置支撑结构等[7-11]。

针对以上问题,本文提出一种双金属密封锥结构,其与反应器壳体和金属衬里连接形式如图1所示。该密封锥结构首先起着支撑金属衬里结构的作用;其次,密封锥结构将金属衬里与耐火衬里之间的径向膨胀缝划分为几个相互隔离的密闭的空间,阻止高速热气体在该区域内流动,进而提高隔热可靠性,防止形成上下贯通的流动气流造成冲刷及恶化耐火衬里的隔热效果。

(a) (b)

图1 反应器耐火衬里系统结构示意

图1(a)为反应器中间段金属衬里与密封锥连接结构,衬里连接区域设置了新型的轴向膨胀缝,满足了下面的金属衬里轴向热膨胀要求。由于反应器里面气流速度高,该膨胀缝内外均采用密封挡板,能有效地降低气流速度和阻止气流进入金属衬里与浇注料之间的膨胀空间,防止反应器壳体超温现象的产生;图1(b)为反应器最下面金属衬里与密封锥连接结构,该结构不设置膨胀缝,以密封锥连接点为固定点,金属衬里一端向上膨胀,另一端向下膨胀。结构的耐火衬里采用轻质浇注料,为了防止密封锥与金属衬里受热膨胀压碎浇注料,在密封锥的正面尖角处采用派罗块结构,以解决尖角区域浇注料受压容易碎裂的问题。派罗块为陶瓷纤维块的升级产品,能很好地适应形状不规则区域,易于向各个方向压缩,表面受热后变硬,使得强度提高,从而提高抗气流冲刷能力;在密封锥背面采用塑料包裹的陶瓷纤维毯,适应密封锥的热变形,减小密封锥对浇注料的压缩。

由于在高温作用下,金属衬里径向膨胀量较大,密封锥及其连接件需要满足金属衬里高温膨胀变形的需要,首先对其温度场进行了模拟,其次进行热-结构耦合场分析,并研究不同密封锥角度和厚度对应力分布的影响,获得满足应力强度要求的最佳密封锥结构参数,以期为此类高温反应器耐火衬里结构的设计提供一定参考依据。

1 设计条件与有限元建模

1.1 设计条件

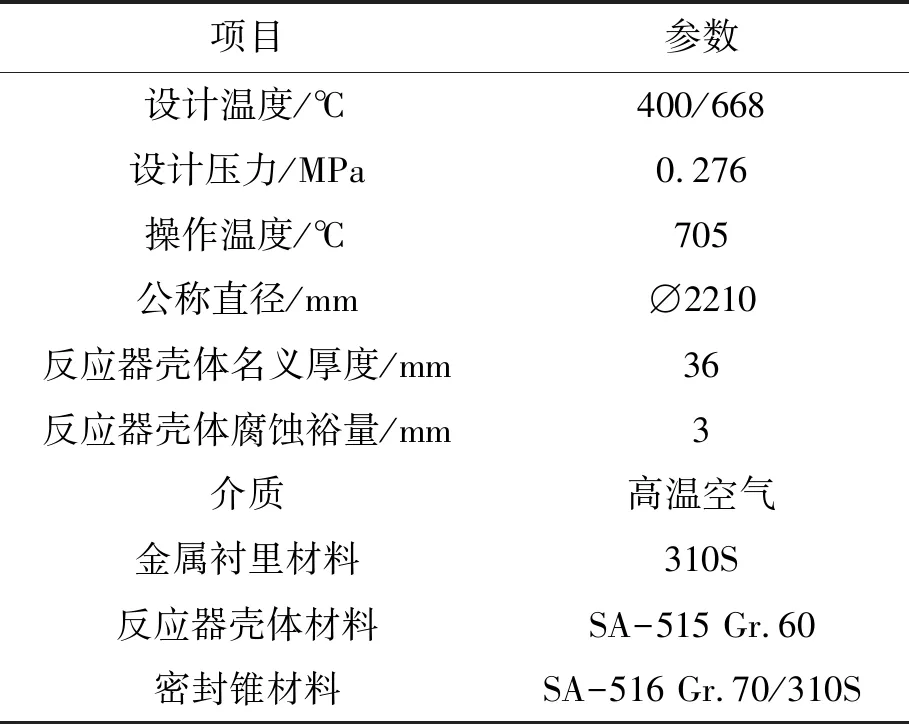

反应器的设计基本参数如表1所示。

表1 设计条件

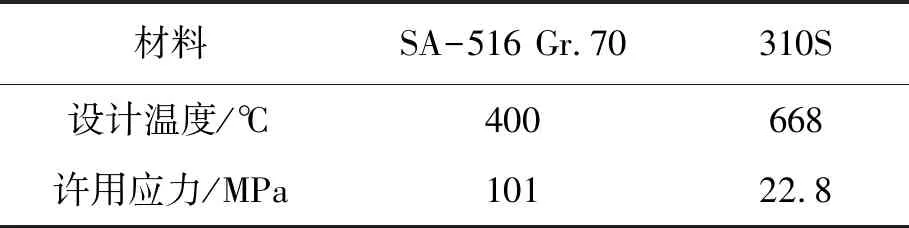

反应器进入的高温管线温度为705 ℃,通过在反应器壳体内壁设置耐火衬里系统,壳体设计温度为400 ℃,材料为SA-515 Gr.60。密封锥与金属衬里连接材料为310S,由于间歇性操作,其设计温度为668 ℃,通过控制其最小碳含量为0.04%来提高其抗高温性能。密封锥与反应器壳体连接采用相近材料SA-516 Gr.70。

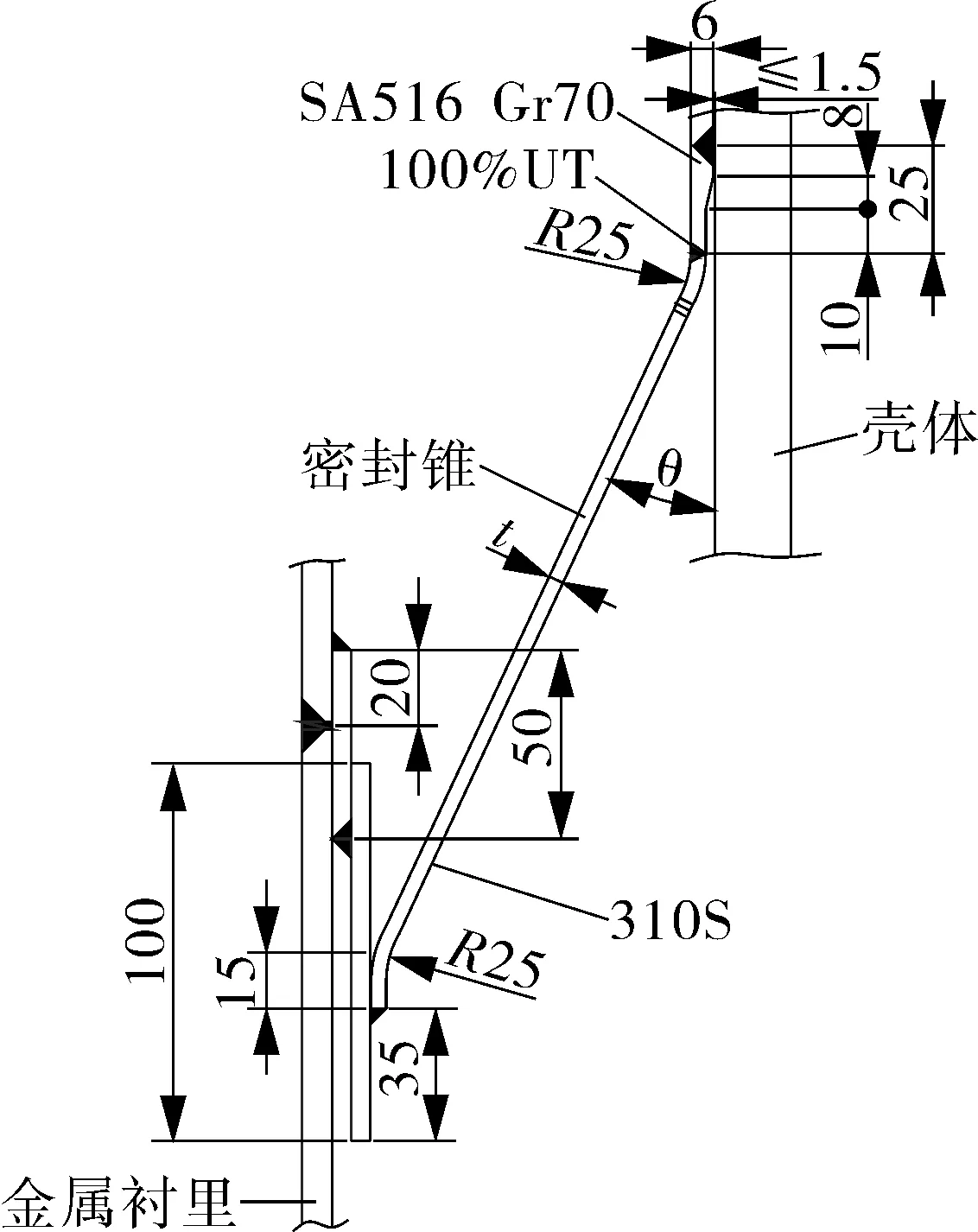

密封锥结构如图2所示。密封锥厚度t与密封锥角度θ为待定值,需要通过有限元建模计算来确定出最佳取值。由于密封锥长期在高温下工作,密封锥结构、金属衬里和反应器壳体之间存在热膨胀与变形协调问题,在对密封锥进行设计时,要尽量使其能够自由变形,减小热膨胀产生的弯曲应力。密封锥结构设计的理念是要使其与金属衬里有相当的刚度,能更好地进行变形协调,降低应力,但其也要有足够的强度,能够支撑金属衬里自重。例如:密封锥下端距密封档板的端部距离为35 mm,该值是通过有限元反复计算确定。该距离较短能够降低密封档板与密封锥下端连接区域的刚性,更容易变形协调,降低了密封锥与密封档板连接处的应力。

图2 密封锥结构尺寸示意

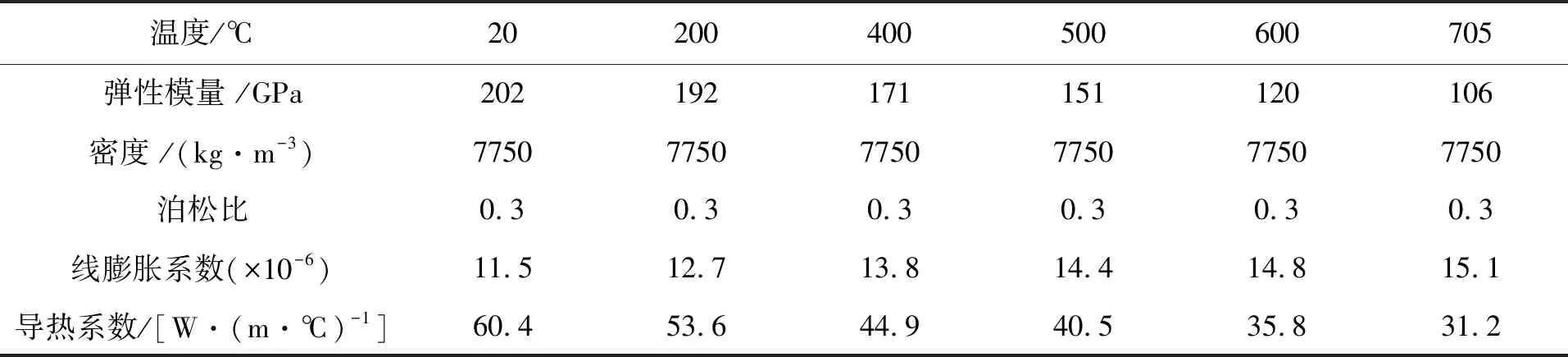

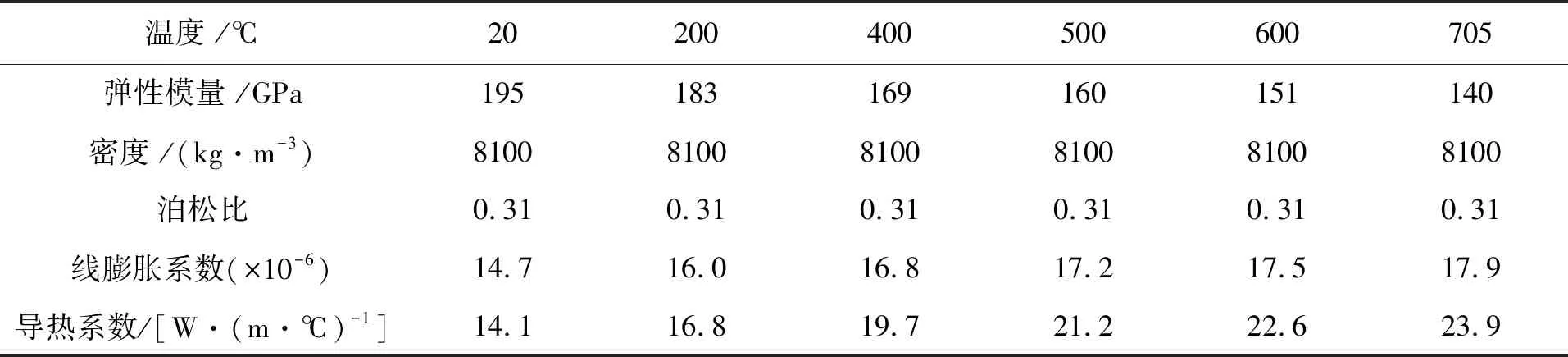

表2和表3分别示出了碳钢与不锈钢材料在不同温度下的性能参数。耐火衬里为轻质浇注料,该材料的导热系数为0.4 W/(m·℃)。表4示出了不同材料在不同温度下的许用应力值,所有值均从ASMEⅡ-D标准中查得[8]。

表2 材料SA-515 Gr.60与SA-516 Gr.70在不同温度下的性能参数

表3 材料310S在不同温度下的性能参数

表4 不同材料在不同温度下许用应力值

1.2 有限元建模

考虑到结构与载荷的对称性,将该模型简化成二维平面模型。有限元建模时考虑反应器壳体3 mm腐蚀余量,金属衬里和密封锥腐蚀余量为0。在进行温度场求解时,采用Plane77单元,对应的结构单元为Plane82单元。划分网格时尽量采用四面体网格,密封锥结构的网格划分如图3所示[13-15]。

图3 密封锥结构的网格划分(未包含浇注料)

2 温度场求解

对于高温结构,温度场的求解结果对应力场求解结果影响非常大。对于金属衬里结构,其内表面直接与高温空气接触,设置其内表面温度为705 ℃,这样可以准确模拟其热膨胀产生的径向位移;轻质浇注料内表面温度主要是通过金属衬里辐射来进行热量传递的,通过专业软件SIMU-THERM 7.0计算,浇注料内表面温度为683 ℃;反应器壳体外壁与空气进行对流换热,按照冬天的环境温度10 ℃考虑,等效对流换热系数为6.87 W/(m2·℃),这样计算的结果偏安全。

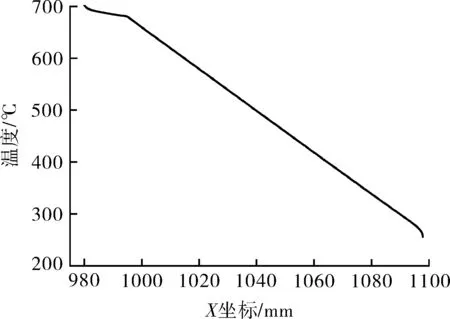

图4示出结构温度场求解结果,左侧温度场云图为带浇注料,右侧温度场云图为不带浇注料。可以看出,最高温度为705 ℃,发生在金属衬里上;最低温度为234.5 ℃,发生在反应器壳体外壁。图5示出沿密封锥X方向坐标温度分布曲线,密封锥热端最高温度为702.6 ℃,密封锥冷端最低温度为255.4 ℃,温差相差较大。

图5 密封锥温度分布曲线

3 应力场求解结果与强度评定

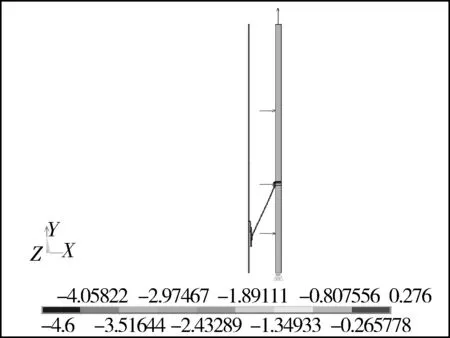

在进行应力场求解时,首先将求解的温度场结果导入,然后再进行载荷条件的施加。载荷条件:在反应器壳体内壁施加均布压力0.276 MPa;在反应器壳体上端面施加均布拉应力Pe=4.60 MPa;由于金属衬里不是承压件,故不需要施加压力;施加重力加速度,考虑金属衬里自重对密封锥结构应力的影响。位移边界条件:设置模型为轴对称模型,在反应器壳体下端面施加Y方向约束,详细载荷与边界条件如图6所示。

图6 载荷与边界条件

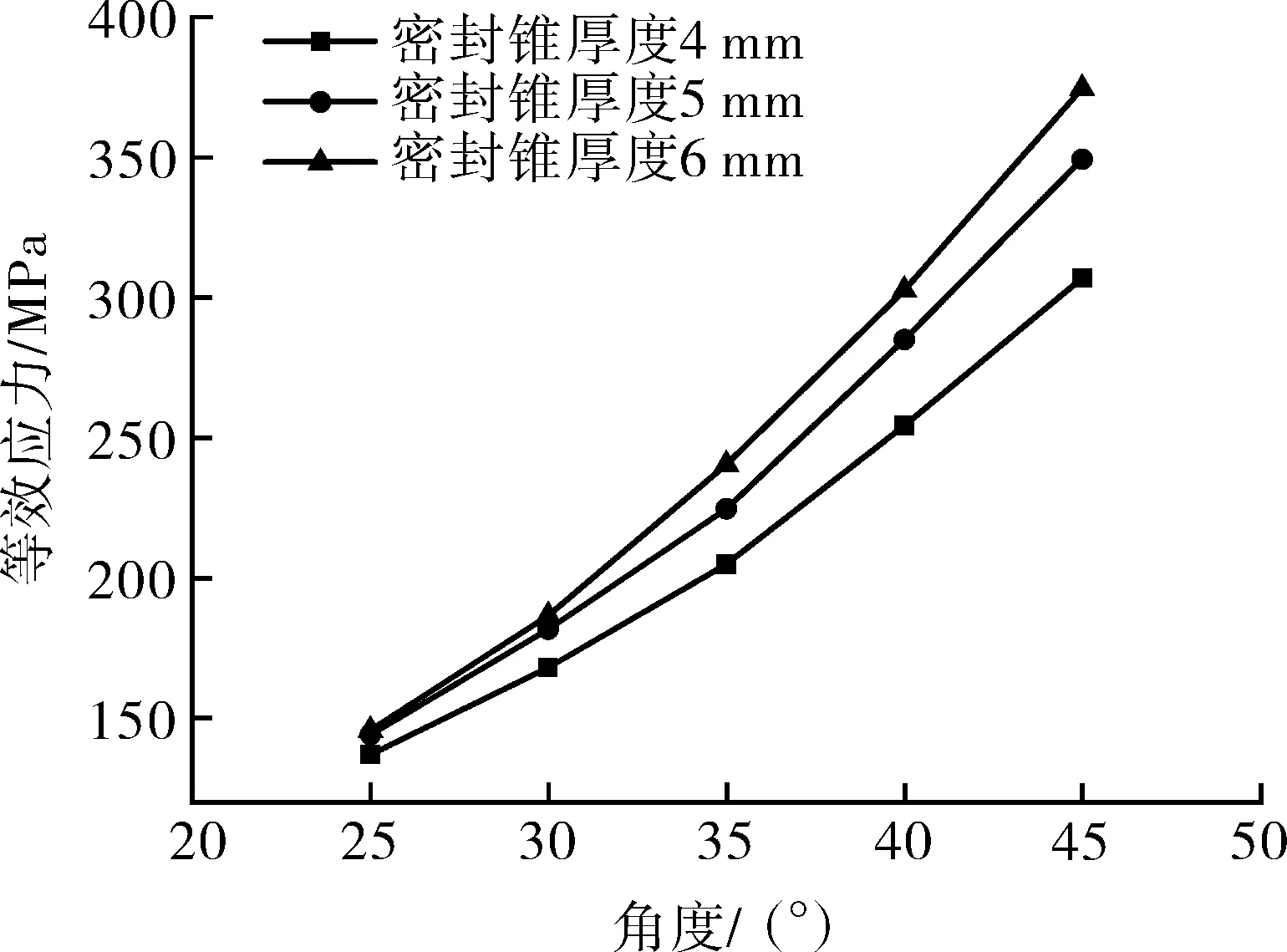

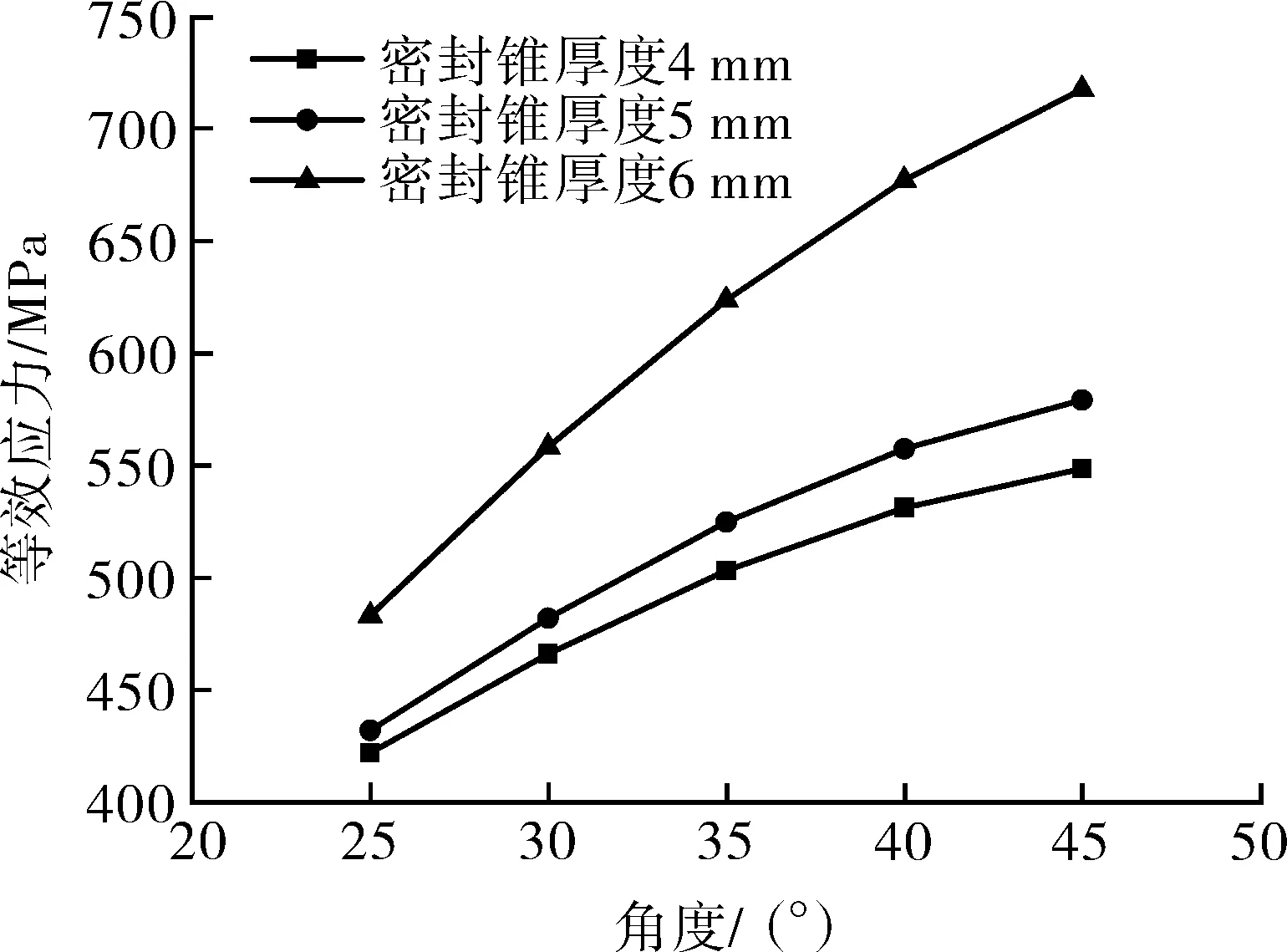

为了改善密封锥结构的受力,减小其应力,分别研究了密封锥角度和密封锥厚度对应力值的影响。图7和图8分别示出了在不同角度和不同厚度的密封锥结构下,靠近金属衬里热端和靠近反应器壳体冷端的最大等效应力值。密封锥角度的取值分别为45°,40°,35°,30°,25°;密封锥厚度的取值分别为6,5,4 mm。从图7和图8中可以看出,在密封锥相同壁厚条件下,密封锥角度越小,应力值也越小。但密封锥角度太小,不便于耐火衬里的制造,综合考虑热端与冷端应力值,取密封锥角度25°。在相同的角度下,密封锥壁厚越薄,应力值也越小,因此取密封锥的厚度为4 mm。对比热端和冷端密封锥最大等效应力可知,热端连接处变形能力强,最大应力值小,而冷端连接处反应器壳体壁厚刚性较强,在密封锥冷端处产生的应力值较大。对于冷端密封锥最大等效应力整体值偏大,主要是因为最大等效应力值点从密封锥碳钢材料变厚度处转移到了其与反应器壳体连接焊缝处,该处产生了较大的二次弯曲应力,故等效应力值较大。

图7 密封锥热端最大应力值分布曲线

图8 密封锥冷端最大应力值分布曲线

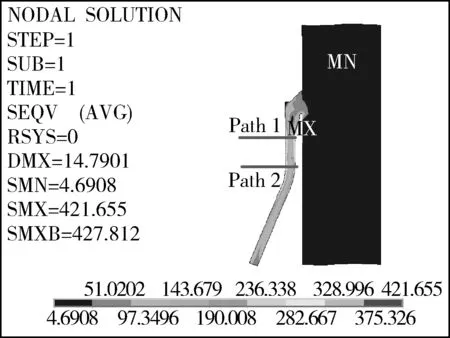

图9示出了密封锥结构在角度25°与厚度4 mm下应力分布云图。可以看出,最大等效应力发生在冷端碳钢材料变厚度处,其值为421.655 MPa,主要是由于密封锥结构受金属衬里热膨胀产生的压力,导致其弯曲应力值较大。

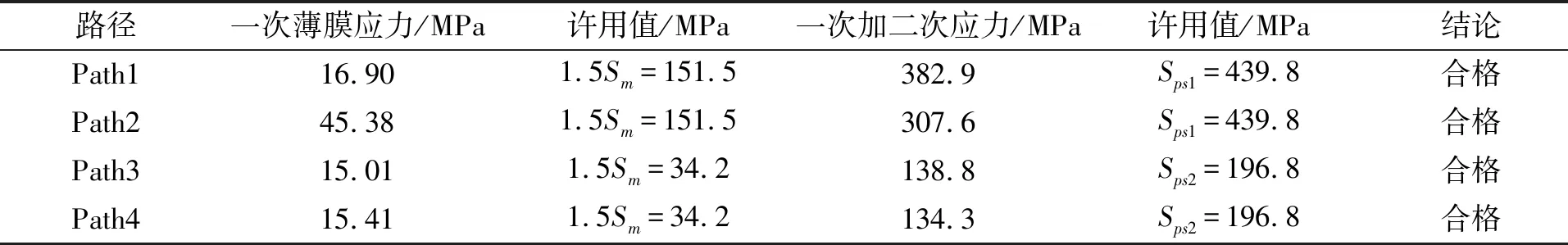

为了直观查看密封锥结构应力分布情况,图10与图11分别示出了密封锥结构冷端与热端应力分布云图以及相应的路径位置。冷端最大等效应力为421.655 MPa,热端最大等效应力为136.833 MPa。表5示出了密封锥结构应力线性化结果,可以看出,结构的薄膜应力较小,而二次弯曲应力较大,主要是由于结构受热膨胀变形产生的。在对二次应力进行强度评定时,由于该反应器为间歇性操作,压力保持不变,只是温度发生了变化。根据ASME-Ⅷ-2标准[16],许用应力按照最高温度与最低温度应力强度平均值的3倍或屈服强度平均值的2倍中的较大者。

图9 密封锥结构等效应力分布云图

图10 密封锥冷端应力分布云图及路径

图11 密封锥热端应力分布云图及路径

表5 密封锥结构路径上应力线性化及评定结果

注:1)对于SA-516 Gr.70材料:Sps1=Maximum (2*Average (SY@300℃,SY@120℃),3*Average (S@300℃,S@120℃)) =Maximum ( 2*Average (204,235.8),3*Average (136,138))=439.8 MPa;2)对于310S材料:Sps2=Maximum ( 2*Average (SY@705℃,SY@500℃),3*Average (S@705℃,S@500℃))=Maximum ( ,3*Average (15.22,116))=196.8 MPa

4 结论

(1) 针对高温耐火衬里失效问题,提出了双金属焊接的密封锥结构。通过APDL语言建立了密封锥连接结构的有限元分析模型,对其进行了热-结构耦合分析,获得了其温度场与应力场分布规律,为此类高温耐火衬里系统的设计提供了一定的参考依据。

(2) 通过模拟密封锥结构不同角度和厚度,获得了密封锥结构应力变化规律,给出了密封锥结构最佳结构参数:密封锥角度25°,厚度4 mm。

(3) 通过对密封锥结构模拟发现,并不是增加密封锥厚度就可以降低应力值,而是协调密封锥与金属衬里刚度问题,让密封锥更好地适应结构的热膨胀产生变形,进而降低应力值。而减小密封锥角度也正是起着降低密封锥结构的刚度的作用,更好地适应热变形,以降低应力。