高残余应力下2507双相不锈钢应力腐蚀开裂行为

2020-04-22马一鸣郑启文

王 军,靳 彤,马一鸣,王 东,郑启文

(1.中国石油吉林石化公司,吉林 132022;2.哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 引言

双相不锈钢的优越性,特别是其抗Cl-应力腐蚀性能,仅在一定条件下才能充分显现,超出相关条件,特别是高应力下,即使像2507 (022Cr25Ni7Mo4N)这样的超级双相不锈钢也会发生严重的应力腐蚀开裂问题[1-5]。本文通过对两例加热器进行失效分析,探讨高残余应力下2507双相不锈钢应力腐蚀开裂的特征、路径与成因。

两例失效均发生在乙丙橡胶装置管壳式结构的聚合物加热器上(见图1)。其中一例为采用2507双相钢制作换热管、管板为复合结构(∅1410 mm×170 mm,16MnⅢ+2507)的B-E401加热器,运行80天后,即发生3处换热管开裂与断裂(断口见图2);另一例为C-E402加热器,其换热管材质亦为2507,与前例不同的是,它的管板采用堆焊结构(∅1460 mm×185 mm,16MnⅢ+2507),运行2年后,管口出现大面积严重开裂,见图3。以上加热器换热管规格分别为∅34 mm×2.6 mm和∅25.4 mm×2.108 mm。

图1 加热器实物图

图2 B-E401换热管断裂

图3 C-E402管板管口裂纹

上述加热器管口环缝及管板堆焊采用GTAW焊接方法,管口环缝及管板耐蚀层用焊材ER2509,管板过渡层用焊材ER309MoL。

B-E401换热管运行温度70~165 ℃,C-E402换热管运行温度165~200 ℃,工作压力均为2.74 MPa,管内介质为聚合液(胶液),其中含少量氯化物(10~60 mg/L);换热器壳程介质为蒸汽,工作温度200~210 ℃,压力1.4~1.5 MPa。

1 裂纹宏观特征

(1)裂纹均起始于与含有少量Cl-的胶液相接触的表面(管程侧)。

(2)B-E401发生在存在过胀缺陷的管板背面胀接与非胀接交界处(见图4),导致3根换热管沿环向开裂与断裂,断口附近还存在环向表面小裂纹(见图2)。C-E402裂纹出现在堆焊管板表面,有近半数管口出现裂纹,有的一处管口出现10余条裂纹。远离管口的堆焊层表面也查出不少裂纹,见图3,5,6。

图4 B-E401断裂位置

图6 C-E402堆焊层裂纹

(3)裂纹多源,多分枝,裂纹间隙中充满腐蚀产物。

(4)两例加热器是在运行不同时间后发现开裂与泄漏的,前者经过80天,后者经过2年时间。

(5)B-E401开裂与断裂发生在管材上,而C-E402开裂发生在焊接区。

(6)裂纹区材质经化验,成分符合相关标准要求,见表1。

表1 2507换热管化学成分 wt%

由以上可知,上述裂纹具有应力腐蚀开裂的特征,开裂似与介质及残余应力(过胀或堆焊引起)密切相关。

2 裂纹微观形貌

2.1 裂纹区材料组织

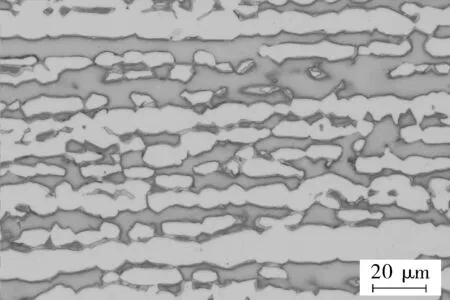

B-E401换热管组织见图7,为α+γ,带状分布。图8为C-E402管口区构成,环缝根部存在胀接间隙。管板耐蚀层、管口环焊缝组织分别见图9,10。

图7 B-E401换热管组织

图8 C-E402管口区

图9 C-E402管板堆焊层

图10 C-E402管口焊缝

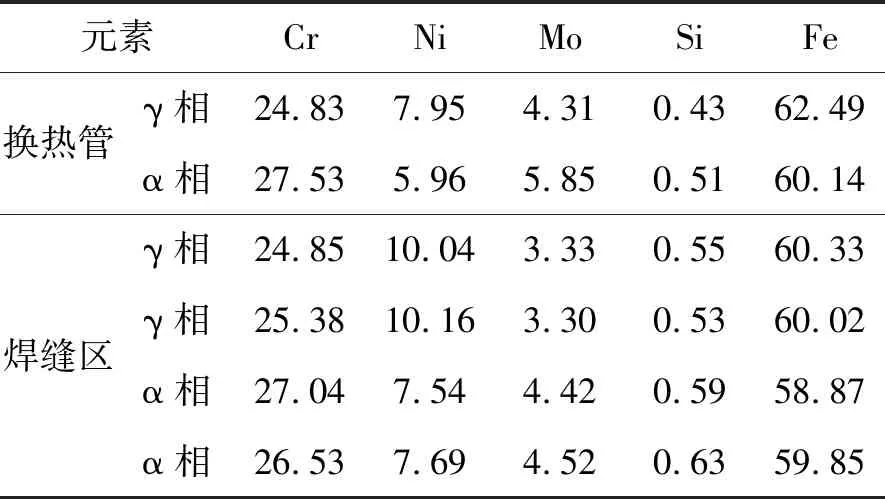

焊接区(焊缝、热影响区)组织较粗,呈条块状或羽毛状,有较多细碎、分散的二次奥氏体γ2;表面焊缝因无后续焊道热循环作用,不均匀性更明显。大多管口环缝铁素体组织含量较多(可能因焊接过程中环缝冷却速度较快所致)。但两相总体较平衡(见表2),两相中合金元素分布有所差别(见表3)。管板过渡层组织为奥氏体(主体)+少量δ-铁素体。

表2 各部位两相组织含量测定结果 wt%

注:由铁素体测定仪FERITSCOPE FMP30测定

表3 两相主要合金元素分布 wt%

2.2 裂纹形貌

对于B-E401,裂纹仅局限于过胀区,换热管开裂与断裂模式一致。断口附近表面裂纹形貌见图11,12。裂纹两侧有分枝;多以穿晶形式扩展,也有沿α/γ相界扩展;裂纹张开较大(受管断裂过程影响),分支非常细,端部尖锐。

图11 B-E401裂纹(中段)

对于C-E402,在双相区(管板耐蚀层、管口环缝、换热管区),裂纹形态基本一致。裂纹及周围组织见图13(a),图13(b)。裂纹起始于α相或α/γ相界;大多沿α/γ相界扩展,一些裂纹进入并穿过α相,或进入并穿过γ相;起裂与扩展路径上存在大量二次奥氏体γ2;裂纹多源、多分枝;裂纹间隙中充满腐蚀产物。在过渡层,裂纹扩展路径或沿α/γ相界(沿晶)或穿过γ相(穿晶),未见沿γ/γ相界的,见图13(c)。

图12 B-E401裂纹(尖端)

(a)C-E402堆焊层裂纹 (b)堆焊层裂纹(表面) (c)C-E402过渡层裂纹

图13 C-E402裂纹形貌

3 断口特征

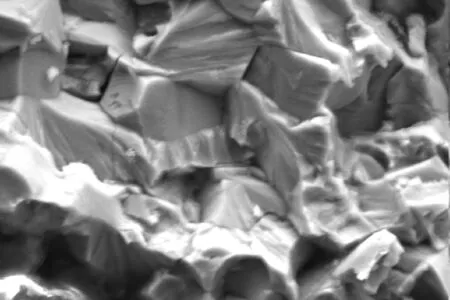

B-E401断裂管断口见图14,附近表面小裂纹断口与之相似(见图15);C-E402裂纹断口见图16。开裂与断裂从内壁起始,起裂区有台阶,显示其多源性;裂纹扩展模式包括沿相界或穿晶解理,断口上能看到二次开裂,且覆盖一层腐蚀产物。

图14 B-E401断裂管断口 图15 B-E401小裂纹断口

(a)

4 能谱分析

乙丙橡胶加热器及后续管线较长时间受氯化物应力腐蚀裂纹困扰。因此,多次更换用材。两台加热器介质(胶液)中Cl-含量约60 mg/L(有时更多),B-E401断口试样经无水乙醇浸泡、清洗后,附着物中Cl-含量为0.33%~0.73%。C-E402断口表面附着物中Cl-含量为0.59wt%~2.09wt%。

5 讨论

5.1 两例加热器裂纹属Cl-引发的应力腐蚀裂纹

两例加热器失效主要是由管口区换热管、周围环缝及管板表面开裂、泄漏所引起。检测、试验看到,裂纹均起始于与胶液(含有少量Cl-)接触的一面;裂纹多源,多分支;开裂与断裂呈脆性;裂纹间隙腐蚀产物中含有较多Cl-;裂纹发生在焊接区及其残余应力作用的区域(管口环缝、堆焊层),或者发生在不当变形引起的残余应力作用的区域(过胀区);加热器运行温度较高(165,200 ℃)。上述特征显示两例换热器所出现的裂纹应属Cl-引发的应力腐蚀裂纹。

5.2 高残余应力是引发应力腐蚀开裂的关键因素

除介质中含有Cl-并存在集聚、浓缩的条件外,加热器局部处于高应力状态是引发应力腐蚀开裂的关键因素。

B-E401加热器少数管口存在过胀,这样就把过度变形引起的残余应力[6]及应力集中移至管板背面、换热管胀接与非胀接交界处,而且使胀接引起的残余应力,与工作应力、温差应力、应力集中汇聚作用于此,从而引发高应力状态下的应力腐蚀开裂。最后瞬断区(剪切区)所占比例较大,断口附近环向表面小裂纹张口异常大(见图11,12),也证实开裂处受力的严重程度。

C-E402加热器管板表面堆焊至少3层耐蚀层,在大厚度(≥180 mm)管板上堆焊厚度至少6 mm的2507耐蚀层,其产生的焊接残余应力峰值非常大,在整个堆焊层厚度范围内几乎都是拉应力,且最大应力位于管板表面和近表面[7-8]。由此,C-E402加热器管口除受工作载荷,还受表面堆焊及管口环缝引起的残余应力、温差引起的波动载荷、管口结构几何引起的应力集中、胀接间隙的综合作用。这样大范围、高峰值的应力状态,特别是高的焊接残余应力,是造成大面积应力腐蚀开裂的主要驱动力。

在B-E401中,高应力发生在个别处(过胀区),开裂与断裂也发生在相应的个别处;在C-E402中,高的焊接残余应力遍布整个管板及管口,裂纹也相应地遍及整个管板,证实高的残余应力在失效中起关键作用。

已有研究指出[1,2,9-11]:在较低应力状态下,在含有Cl-的中性溶液中,铁素体的电位比奥氏体低、且较脆,铁素体对奥氏体起着阴极保护作用;裂纹首先在铁素体相或α/γ相界形成,并在铁素体相内或沿 α/γ相界以铁素体侧的溶解而扩展;裂纹绕过岛状奥氏体,奥氏体起着屏障作用,这就是双相不锈钢对应力腐蚀开裂具有更高抗力的重要原因。但在高应力下,铁素体相对奥氏体相所起的阴极保护作用以及奥氏体相对裂纹的屏障作用都将完全丧失,奥氏体相中也将出现不少阳极面,奥氏体相将因这些阳极面的溶解而产生裂纹,同时裂纹也可穿过奥氏体相而扩展。因此,高应力下,双相不锈钢对应力腐蚀的敏感程度与奥氏体不锈钢很难分高下,甚至从起裂到破断的时间比奥氏体不锈钢还短。

从上述金相、断口可以看出,存在大范围穿晶断裂,裂纹明显进入并穿过奥氏体相,说明开裂区的确处于高应力状态。

5.3 材料与制造工艺的影响

管板堆焊与管口焊接过程中,多层焊一方面有利于铁素体向奥氏体转变,有利于两相组织的平衡[12-13],但另一方面不可忽视的是,铁素体相长大及其连续分布,特别是二次奥氏体γ2及σ相、CrN2等脆性相的析出,也会严重损害材料对应力腐蚀开裂的抗力[2,14-18]。

由试验可知,两例加热器裂纹区材料(换热管、管口环缝、管板表面)化学成分、两相组织比例和主要合金元素在两相中的分布基本符合相关技术要求,但裂纹不仅出现在焊接区,也出现在不受焊接影响的换热管母材上,说明在高应力下,即使是2507基材对应力腐蚀开裂也是敏感的,焊接引起的组织变化促进或加剧应力腐蚀开裂的发生。

5.4 几点思考

(1)两项失效实例结果说明,应用双相不锈钢,一定要考虑到其适用性和局限性。特别是在高应力状态下,双相不锈钢在抗氯离子应力腐蚀方面的优势将不复存在。

(2)严格控制介质中Cl-含量是任何时候不可忽视的。

(3)选择较低焊接残余应力的制造工艺,限制堆焊层厚度与层道数。

(4)耐蚀层堆焊后对管板进行固溶处理,这既能降低残余应力水平,调整两相形态及比例,又能使二次相重溶。

(5)锤击消除残余应力的应用。

(6)针对C-E402换热器的具体运行参数,管板耐蚀层采用何种工艺制造应加以评估。

6 结论

(1)两例加热器失效都是由2507双相不锈钢构件(换热管、管口、管板)在高残余应力(由过胀与堆焊产生)下所发生的应力腐蚀裂纹所引起。

(2)此类裂纹的显著特点是:应力是开裂的主导因素,组织变化起促进与加剧作用;裂纹扩展中可同时穿过α相与γ相。证实,在高应力下,双相不锈钢中铁素体相对奥氏体相的阴极保护作用及奥氏体相对裂纹的屏障作用已经丧失。

(3)除严控介质中Cl-含量外,降低残余应力水平,减少应力集中,避免多种应力汇聚作用于一处,是防止应力腐蚀裂纹的重要举措。

(4)管板多层堆焊存在组织不均及二次相析出,也将降低2507材料对应力腐蚀裂纹的抗力。