基于PRO/E的防喷器壳体设计及静力学分析

2018-07-11张慧

张 慧

(天水师范学院,甘肃天水741000)

壳体是旋转防喷器的主要部件之一,在工作时壳体内部要承受高压泥浆,壳体上部要连接旋转总成外壳,旋转防喷器中心管、密封胶芯等需壳体内部包绕,另外为保证钻井液畅通循环,其侧面则要开通径。鉴于防喷器壳体的重要性,为了进一步对防喷器壳体的结构进行优化,本文将针对其进行静态特性分析,此过程所采用分析软件为PRO/E.

1 旋转防喷器的主要参数

本文分析中所选择的是一款国内钻井行业中较为通用的防喷器,该防喷器结构如图1所示。表1列出该防喷器相关参数[1]。

图1 旋转防喷器

表1 旋转防喷器相关参数

2 壳体设计原则及参数

壳体设计原则:压力容器设计原则。

在工作过程中壳体所要承受井内高压泥浆,其动压达到了10.5 MPa,因此可将壳体视为异形压力容器进行设计,视其承受静压21 MPa.

壳体选用的材料为30CrNiMo,其材料的屈服极限为800 MPa.

3 壳体建模

建模过程:

(1)利用PRO/E软件对旋转防喷器壳体创建三维模型;

(2)建立在模型简化理论基础上,取壳体整体结构的二分之一作为计算对象,忽略其倒角,建立壳体计算模型;

(3)依次进行过滤界面、创建单元、定义材料等步骤,而后再进行网格划分;

(4)利用Pro/Mechanica软件部分进行有限元分析。此过程中完成的壳体三维实体模型及壳体计算模型见图2、图3.

图2 壳体实体模型

图3 壳体计算模型

4 边界条件的处理[2]

4.1 约束

旋转防喷器在实际工作过程中是承受内压的,其壳体是对称体,壳体所承受载荷亦为对称分布,因此针对该壳体计算模型施加对称边界约束。

4.2 载荷

壳体所受载荷来自如表2所示的几部分:

表2 壳体受载分布表

根据上述,所建立壳体力学模型见图4.

图4 壳体力学模型

4.3 计算结果及分析

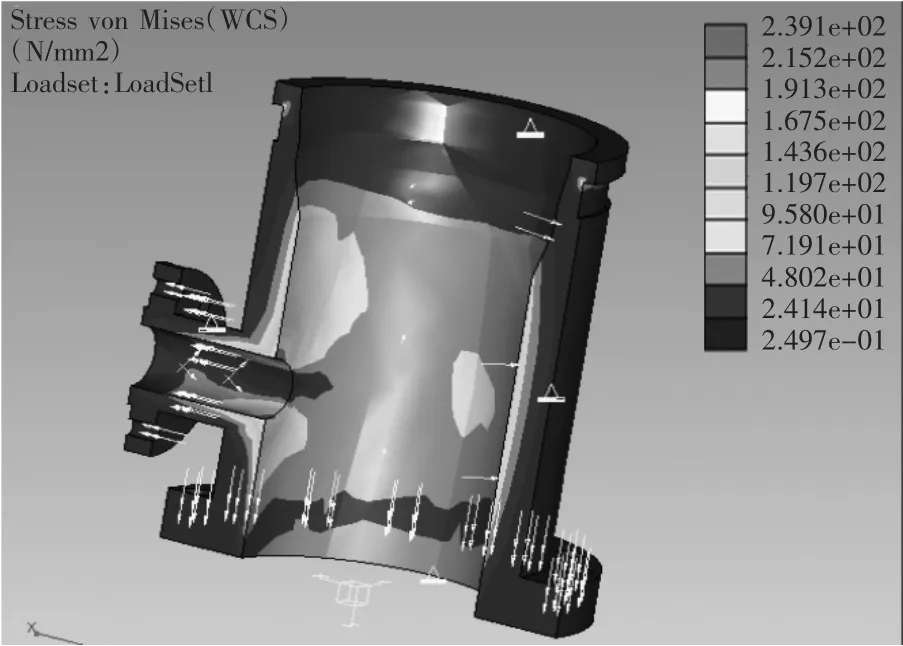

图5为通过PRO/E软件有限元计算分析后得到的壳体Von Mises应力图。在壳体内表面,内相贯十字交叉的上下部位应力达到最大值,约为229 MPa.最大应力出现在此位置的原因如下:

(1)此处受纵向压力;

(2)此处受横向的压力;

(3)卡箍拉力;

(4)此处应力集中现象明显。另外壳体内表面其余各处所受应力均不超过70 MPa.

图5 壳体Von Mises应力图

壳体外表面,最大应力出现在壳体侧法兰处为70 MPa左右。这是由于侧法兰受力状态较为复杂,其所受载荷有内部压力,来源于卡箍和螺栓的纵向拉力以及螺钉组横向拉力。由于壳体壁厚较大,壳体外表面其余各处应力均不超过30 MPa左右,应力较小。

依据以上分析,对于约为229 MPa壳体最大工作应力,按照壳体材料30CrNiMo,其屈服极限为800 MPa,其计算安全系数为3.49,依据高压容器设计原则规定的2.3的安全系数而言,该壳体达到强度要求。

4.4 结构优化

通过分析可以看出:该旋转防喷器壳体强度满足工作要求,但最大工作应力分布范围极小,而基本不超过150 MPa工作应力的分布范围较大,壳体的应力分布均匀性差,壳体大部分存在超过5.3较大安全系数的问题。因此,针对壳体的结构优化是必要的,通过结构改进可使得壳体获得更趋合理的工作应力分布,在不影响安全性的同时还能减轻零件质量,节约成本。

壳体结构优化可通过以下几方面实施:(1)针对壳体内十字相贯处倒圆角,减小应力集中程度,最大应力值随之减小。(2)由于壳体大部分应力值较小,安全系数大,可减小壳体壁厚。(3)壳体与卡箍连接面处应力很小,约30 MPa,可减小此处外径。如图6所示,是壳体通过以上改进后的应力分布图。可明显看出,通过结构改进壳体的应力分布更为均匀合理,最大值由改进前的229 MPa下降至180 MPa.

图6 改进后壳体Von Mises应力图

5 结束语

通过基于Pro/E的有限元静力学分析,可以看出:该旋转防喷器壳体在工作过程中承受不超过180 MPa的最大应力,完全满足强度要求。在进行壳体安全系数计算后发现,该壳体安全系数偏大。为使零部件上的应力分布更趋合理,可对应力较小的部位进行结构优化,这样在不影响壳体安全可靠性的同时还可起到减轻壳体自重的作用。

可以看出计算机仿真技术在机械设计方面的应用,在各类机械装备的设计初期就可对其零部件进行结构优化,这样就有效缩短产品的开发周期,显著提高效率。