生物质锅炉炉管开裂失效分析

2020-04-22陈文飞戴恩贤崔晨乙齐宝金

陈文飞,陈 虎,王 杜,戴恩贤,崔晨乙,齐宝金

(1.宁波市特种设备检验研究院,浙江宁波 315048;2.西安交通大学 化学工程与技术学院,西安 710049)

0 引言

锅炉是现代工业中的主要设备之一,其安全稳定地运行是生产的重要保障,但是近些年锅炉事故频繁发生,不仅带来巨大财产损失;同时给从业人员的生命安全带来巨大威胁,因此对锅炉事故原因进行分析,进而采取相应的预防措施,保障设备的正常运行具有重要意义。

数据资料显示,炉管失效事故在锅炉事故中的占比在一半以上[1],因为管道在运行过程中,受到内部介质和周围环境的影响,将不可避免地遇到各种影响管道性能和寿命的问题。国内外学者已经报道过许多导致炉管失效的原因[2-6]。何继业等[7]研究了结焦导致加热炉炉管爆裂的案例,并采用有限元模拟软件ABAQUS对结焦管进行模拟,探讨了结焦厚度对炉管的影响。谢庄元[8]研究一段失效炉管发现,炉管的向火面在长期高温烟气作用下,材料的化学成分逐渐发生改变,有害元素超标导致材料发生脆化。郑明光[9]则研究发现,在焦化加热炉中炉管的常见失效方式有热疲劳、热腐蚀和蠕变,同时还为炉管的安全性评价和剩余寿命预测提供了依据。除此之外,还有许多其他被报道的失效原因,例如局部过热[10-12]、电化学腐蚀[13]、冲刷腐蚀[14]、塑性变形[15]等。除了对失效原因进行研究,一些学者还从预防措施角度进行了研究,例如,景新[16]从数值模拟角度研究了高温烟气对炉管的冲蚀,并提出了预防措施;马贝贝[17]则从材质和流程等角度分析,提出了防止炉管失效的措施。

以上的案例多集中在炉管受热面发生失效的情况,本文则以某燃烧生物质的蛇管型锅炉向火侧和背火侧都发生开裂失效的情况为例,通过多种测试方式研究炉管失效的原因,为预防相应事故的发生提供参考和指导。

1 概况

1.1 失效炉管服役情况

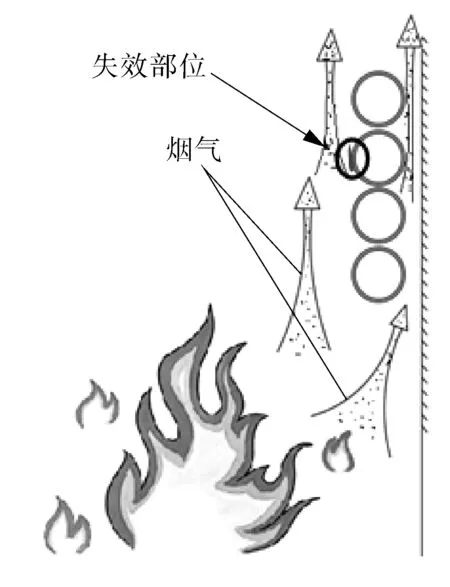

发生失效的锅炉为型号YLW-14000M的燃烧生物质锅炉,制造日期为2014年4月。锅炉中央为火焰,四周墙壁上布置有盘管式炉管。设计压力1.4 MPa,出油温度285 ℃,循环流量800 m3/h。炉管材料为20G,管内流动介质为L-QC320型有机热载体。锅炉通过将燃料燃烧,产生火焰加热炉管内的有机热载体将热量带出,炉管的服役温度未知。失效的部位见图1中标注处。

图1 炉管失效位置示意

经过调查,该锅炉与另外4台锅炉共用一套出油母管,根据生产所需热能的变化为生产装置供热,5台锅炉需要经常进行间歇性的停炉和切换。事故经过是工人正在进行停炉操作,一人对该锅炉进行关闭出油阀操作,旁通阀微开,发现炉膛内冒出黑烟,约数秒后右侧炉门处有火焰喷出,锅炉操作人员随即用消防水对起火锅炉进行了灭火操作,明火熄灭。

1.2 检验方法

一根炉管的向火侧发生开裂失效,在保证裂纹完整的情况下,将失效管与上部相邻管切割下来,观察裂纹部位的宏观形貌;并取裂纹管与相邻管表面不同部位的表面附着物,利用Nicolet iS50型傅里叶变换红外光谱仪、岛津XRD-6100型X射线衍射仪、TESCAN MAIA3LMH型场发射扫描电子显微镜的EDS模组进行成分分析;在两管的不同部位取样制备金相试样,使用MA-200型倒置金相显微镜和扫描电镜观察金相试样;依据GB/T 228.1—2010[18]要求,在两管失效与未失效部位加工拉伸试样,并使用MTS858型材料试验机对试样进行室温拉伸性能试验,同时,利用扫描电镜对试样断口进行观察。

1.3 取样位置

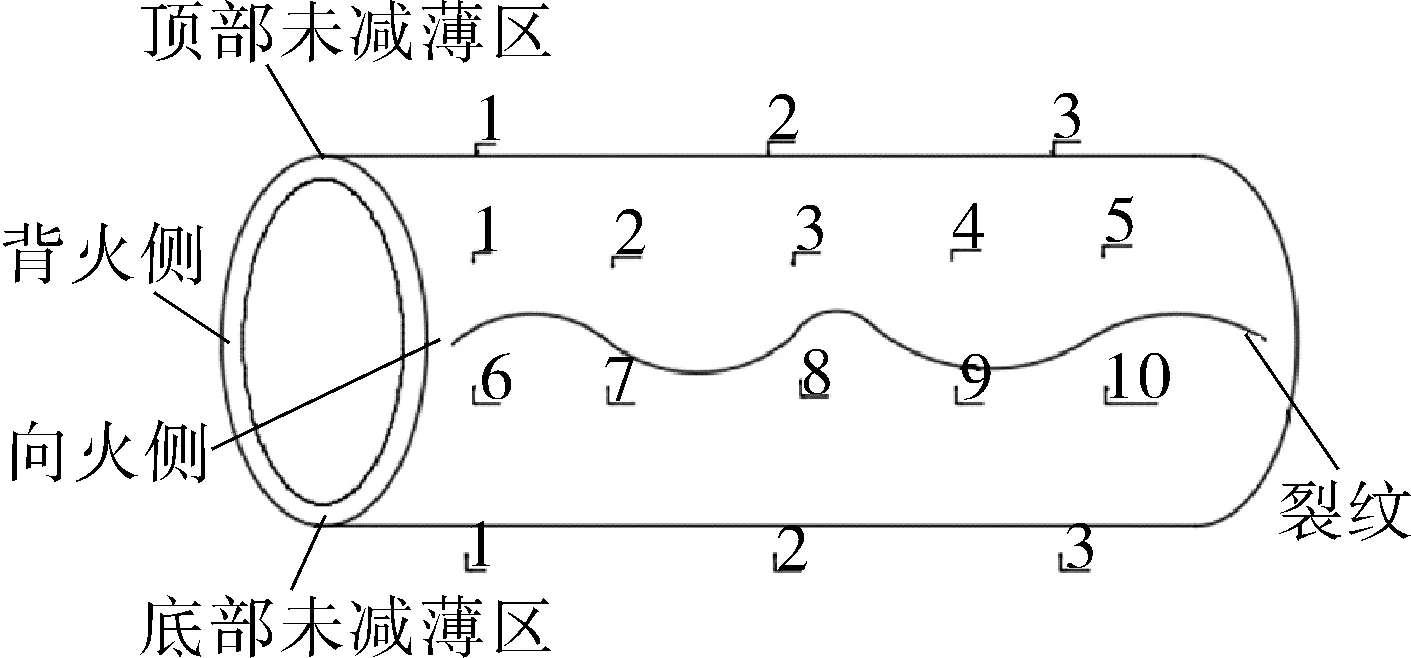

将失效的管子标号为A管,将上部相邻的未失效管标号为B管,为进行测试,对管子不同区域的取样位置如图2所示。

图2 失效管(A管)取样位置示意

将炉管划分为4个区域,分别为向火侧、背火侧、顶部以及底部。对A管在向火侧裂纹附近取10个试样,背火侧、顶部及底部各取3个试样,每一个取样点同时取表面附着物试样和金相试样;对B管,在向火侧没有裂纹,故只取3个试样,其他区域与A管相同,同样每个取样点取附着物试样和金属试样。在A管向火侧裂纹附近、背火侧和顶部各取6个拉伸试样,共18个试样,B管与A管相同取18个拉伸试样。

2 测试结果与分析

2.1 宏观形貌

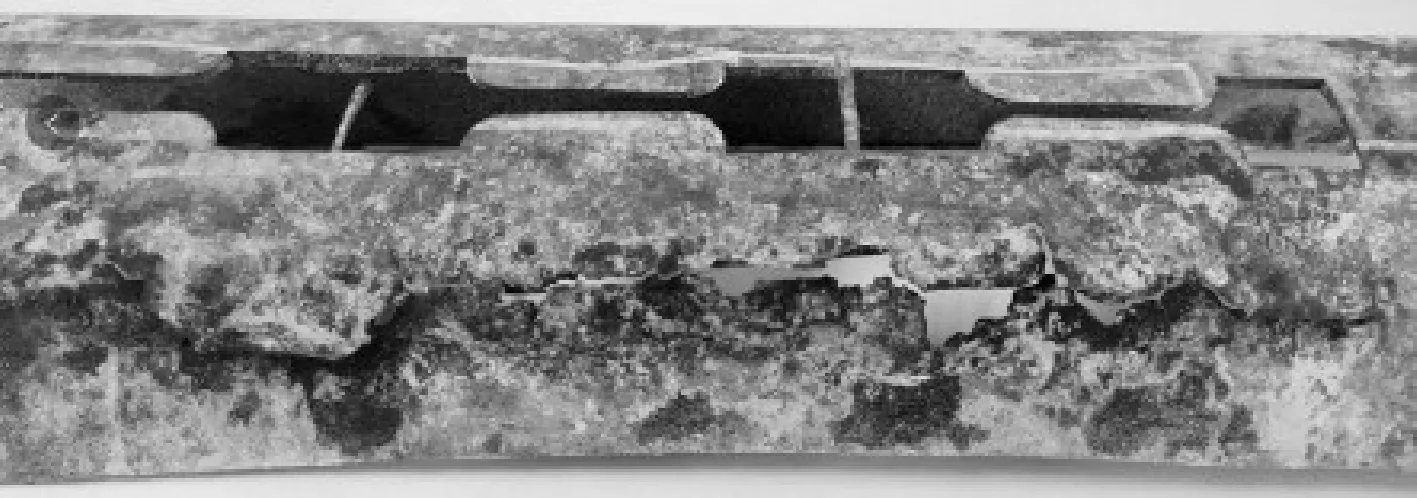

将失效管截取下来后发现,背火侧也存在一条较短的裂纹,即背火侧失效也需要通过分析测试寻找原因。向火侧与背火侧失效处宏观形貌如图3所示。

(a)加工前A管向火侧

(b)加工后A管裂纹外侧

(c)加工后A管裂纹内侧

(d)加工前A管背火侧小裂纹

向火侧裂纹经测量长度约为210 mm,边缘呈锐边,部分区域边缘向炉管外表面翻折,裂纹及裂尖处的厚度平均值为0.50~0.52 mm;背火侧的裂纹长度约为47 mm,边缘也为锐边,测量时发现管径变化明显,向火侧和背火侧厚度减薄严重。从管侧面测量时,整管最厚处为顶部5.96 mm,向火侧厚度减薄至最薄1.14 mm,背火侧厚度最薄为1.22 mm。管内径变化不大,管径变化主要由外部减薄引起。

B管上无明显裂纹,管径也有较明显变化,同样内径变化不大,主要是由外部减薄造成。从侧边测量,最厚处为顶部5.14 mm,向火侧最薄处为2.08 mm,背火侧最薄为2.78 mm。对比两根管可知,相对出厂条件,两管各区域的厚度都有减小。管外壁有呈剥离状垢层,其结构比较疏松,内壁没有明显的剥离状垢层,如图3(a),(d)所示。取不同区域垢样进行测试,其厚度变化较大。

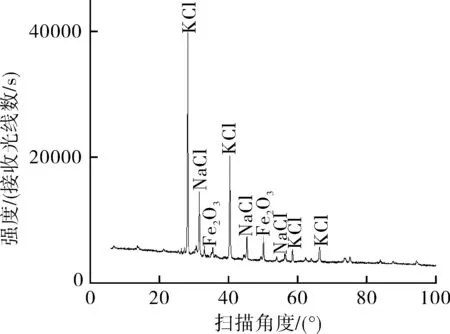

2.2 垢样成分分析

为测试垢样是否为未燃烧的有机生物质,首先对垢样进行红外光谱分析,分析结果显示垢样中确存在有机物,但含量接近可检测下限,说明垢样中有机成分的含量极小,不是未燃烧的有机生物质;之后对垢样进行了XRD和EDS测试,检测化合物成分及元素含量。以裂纹处的一个试样为例,XRD测试情况如图4所示。

图4 裂纹处试样XRD图

从图4中可以看出,主要峰值与KCl,NaCl和Fe2O3的特征峰对应良好,而其他峰多为背景干扰或强度较低,说明此试样中主要物质为KCl,NaCl和Fe2O3。之后对所有垢层试样进行统计,发现几乎所有的试样均存在以上三种物质,同时部分试样中存在K3Na(SO4)2,KFe2S3,Na2CO3等物质,说明试样中的化合物主要是Na,K的氯盐、硫酸盐和碳酸盐以及Fe盐、铁锈。

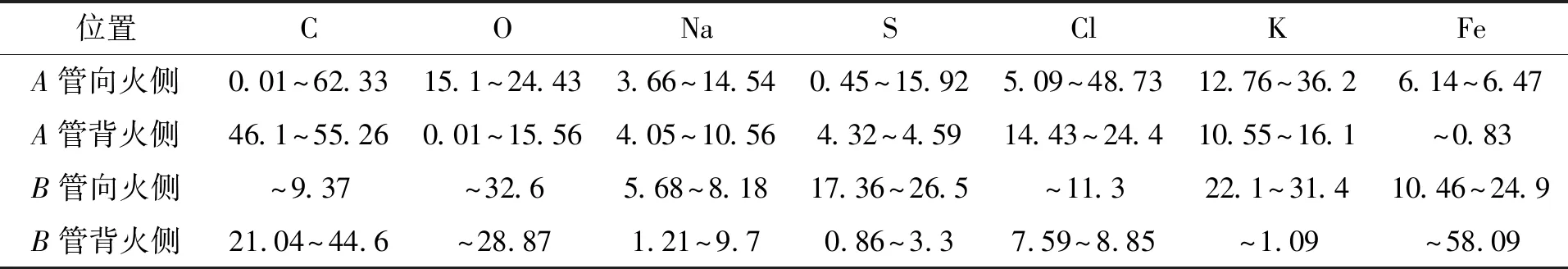

EDS测试能反映垢样中存在的元素与含量,因为测试样品较多,统计后将样品中主要元素的含量范围列于表1中,各元素之和不为100%。

表1 各试样元素含量范围 %

从表1中可以看出,试样中主要元素与XRD结果吻合较好。部分试样C含量较高的同时、Na,K,O含量较低,对比XRD和红外光谱数据,推测可能存在碳单质(例如炭黑)。这类试样主要集中在两管的背火侧,从表中还可以看出,背火侧试样的碳含量普遍较高。EDS数据中所有试样S,Na,K,Cl含量都较高,印证了XRD数据反映的氯盐及硫盐存在的情况。这主要是由于生物质锅炉以农林废弃物作为燃料,生物质燃料一般含较多的氯、硫等元素并含有大量水分。燃烧时氯元素会在一定条件下生成氯化物及少量的HCl[19],硫元素则会生成SO2,SO3及少量H2S等[20]。高温烟气中的HCl,SOx,H2S和热熔盐会对炉管产生一定的腐蚀。但相比之下,停炉检修(一般2~3个月停炉清焦/灰一次)时,由于炉膛温度下降而产生的露点腐蚀更为严重,这是造成管壁腐蚀的主要原因。停炉过程中,炉膛内烟气会随温度降低而转化成过饱和态,此时烟气中含HCl,SOx的水汽开始凝结成酸露。酸露会与炉管金属发生反应产生露点腐蚀,进而导致壁厚减薄,这种情况在众多失效事故中均有报道[19-21]。同时,氯盐、钾盐、钠盐等也会与水分混合形成溶液,进而释放出诸如氯离子等对炉管产生腐蚀,导致管壁减薄。因此从结果来看,垢层中存在的氯离子、硫酸根离子、硫化物都是钢材受到较强的腐蚀而减薄的证据。此外,部分垢样中铁锈含量较高,说明此处钢材锈蚀严重,同样会导致钢材减薄。

2.3 钢材化学成分分析

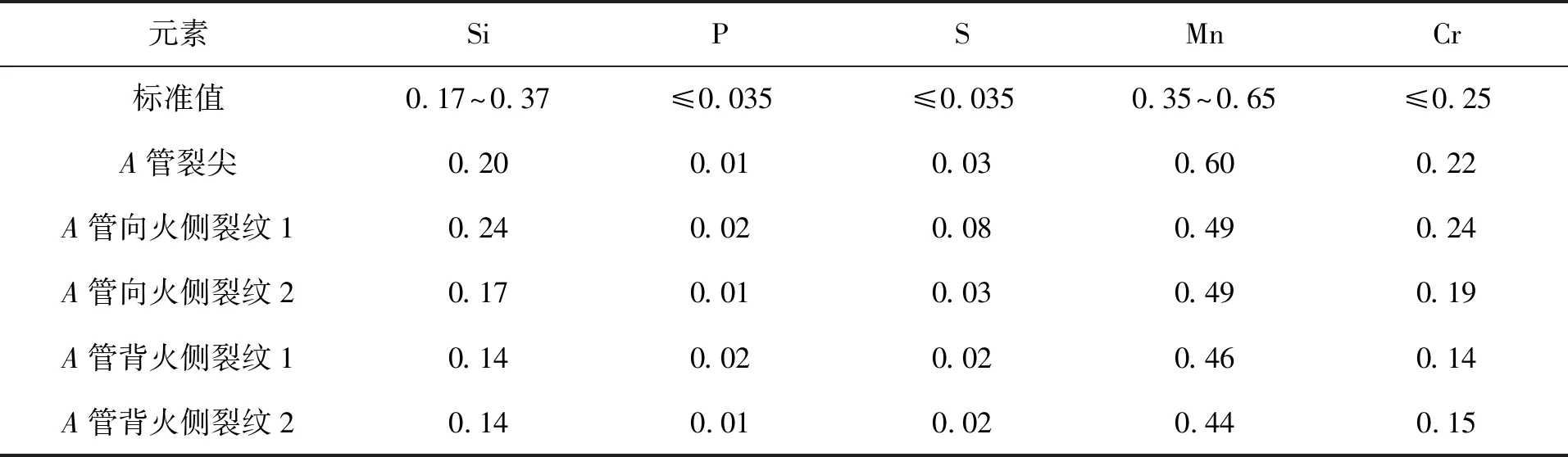

金属材料的化学成分对性能的影响重大,GB/T 699—2015[22]给出了20G材料化学元素含量的相关标准值,对钢材化学成分分析后与标准值对比如表2所示。

表2 管样化学成分分析结果 %

以上只展示了失效管A管的相关测试结果,与GB/T 699—2015对比,除A管裂纹处第一个试样的硫含量偏高外,其他试样各元素含量都符合国家标准要求,硫含量超标可能的原因是表面垢层中的硫酸盐或硫化物渗透进钢材中。A管其他试样及B管试样的元素分析结果虽未列出,但也都符合国家标准。

2.4 微观组织分析

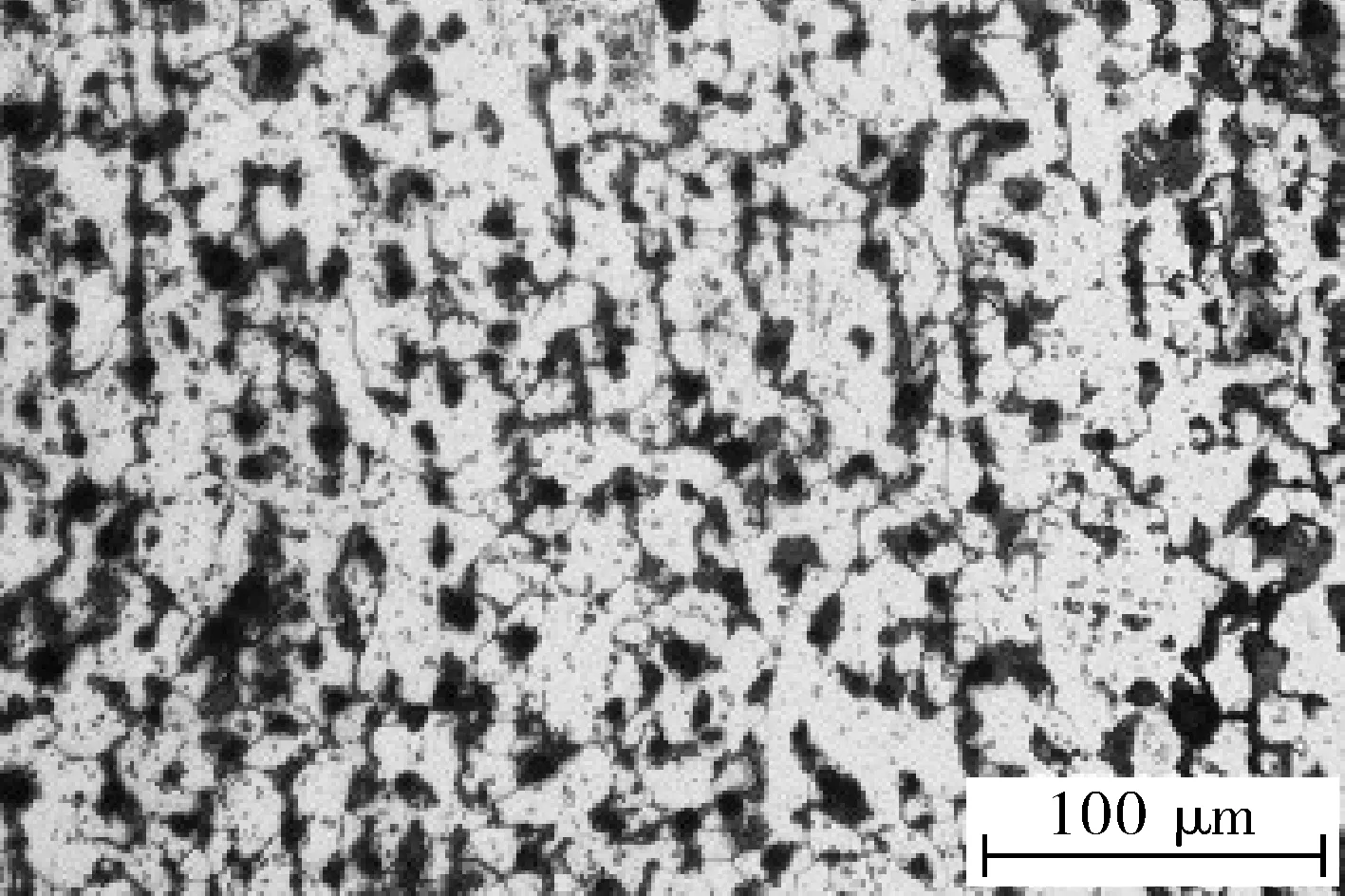

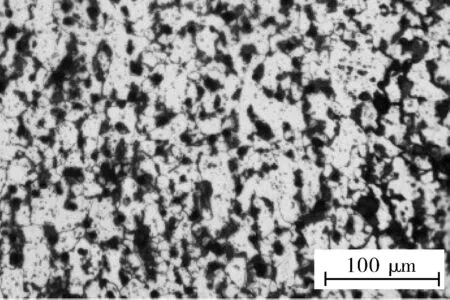

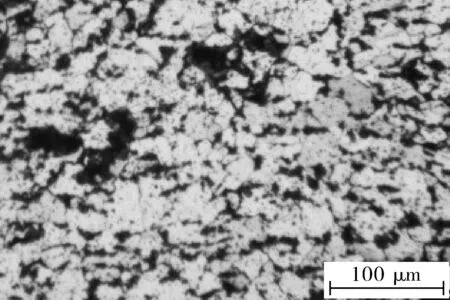

依照第1.3节所述方法取金相试样,进行光学金相显微镜和SEM观察,光学金相如图5所示。图中组织白色部分为铁素体,黑色部分为珠光体,符合20G的组织存在形式。可以看到,各个区域的组织都有一定的老化现象,根据DL/T 674—1999[23]的评定标准,大部分组织珠光体球化达到了2级,即有球化的倾向,小部分组织达到了球化3级,即轻度球化。在高温环境下服役时珠光体球化是必然的趋势[24],且珠光体球化的速率与温度呈指数关系,图5所表现的球化现象说明炉管在服役时出现超温现象,而研究表明珠光体球化会削弱金属材料的室温抗拉强度和屈服强度。

(a)A管向火侧裂纹处试样1

(b)A管向火侧裂纹处试样2

(c)A管背火侧裂纹试样

(d)A管顶部试样

同时对放大图像进行统计发现,A管顶部区域铁素体晶粒平均值小于裂纹处晶粒平均值,说明炉管在服役时存在温度梯度。从统计结果看,向火侧裂纹区晶粒更大,平均值为75~88 μm,背火侧晶粒平均值为35~55 μm,顶部晶粒平均值为50~60 μm,因为向火侧温度更高,晶粒受高温过热影响逐渐长大所致。而细小且均匀的组织能带来更好的力学性能,因此从金相组织来看,炉管各区域性能都有所恶化,而向火侧性能恶化程度更大一些。B管的金相组织与A管相似,各区域的组织都有老化现象,大部分区域呈现珠光体球化2级,且向火侧晶粒平均大小大于背火侧、顶部和底部晶粒。

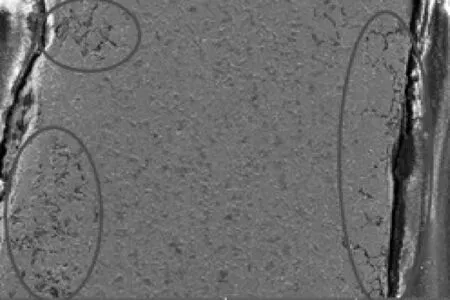

炉管组织的SEM图如图6所示。

(a)A管向火侧裂纹处

(b)A管背火侧裂纹处

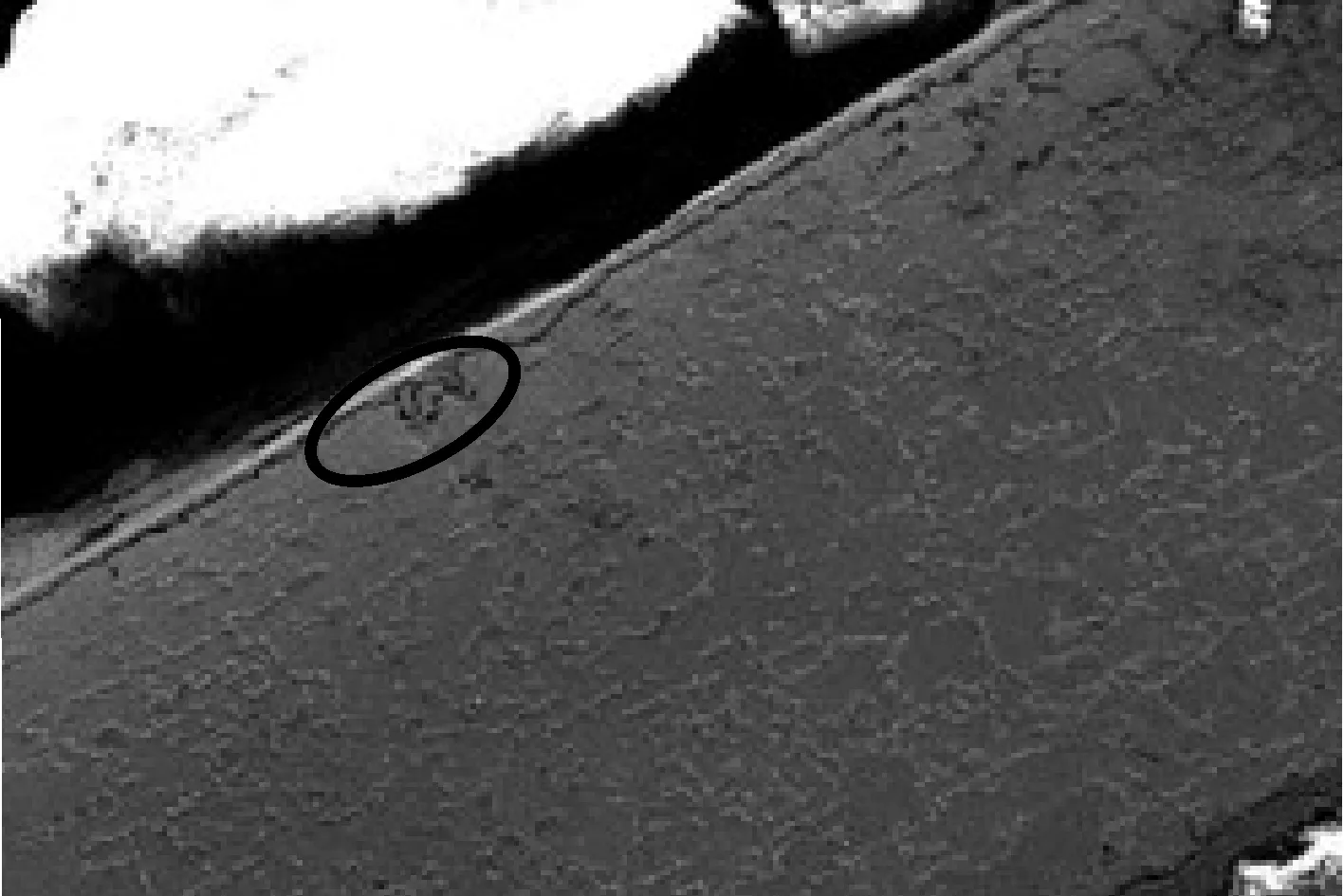

图6中标注部位均为组织微裂纹,其中图6(a)左侧为炉管外壁,微裂纹区域大小与深度明显大于内壁,且有连成片的趋势,但是内壁微裂纹分布的长度要稍长一些,说明炉管外壁受损程度更大,向火侧裂纹是从外壁向内壁扩展的,但是内部也有损伤,这也可以从图5(a),(b)得以印证,图5(a),(b)左侧为管外壁,组织破碎程度明显大于内壁。图6(b)中仅一小块区域有微小的裂痕,组织完好度明显优于向火侧裂纹处组织,这与炉管实际宏观损害情况相符。此外,未发现明显的晶界空洞和脱碳微裂纹等微观结构异常的现象,因此可以排除蠕变与氢致损伤的现象。

值得注意的情况是,所取金相试样由于过薄,没有去除表面垢层,直接镶样打磨抛光,测试时发现样品抛光面会很快发生腐蚀;再重新处理,确定操作无误后仍会较快发生腐蚀,分析认为是表面垢层中存在的氯盐等腐蚀性化合物导致,更加反映了对钢材腐蚀的严重度。

2.5 力学性能分析

通过微观组织分析发现,炉管的各区域组织都有恶化,向火侧恶化更严重,组织恶化导致的力学性能恶化程度由拉伸试验检测。根据GB 3087—2008《低中压锅炉用无缝钢管》[25]的规定,20G的抗拉强度σb≥410 MPa,断面收缩率ψ≥55%。将按照第1.3节所述方法制取的36个拉伸试样进行室温拉伸性能试验,各试样尺寸一致,结构尺寸如图7所示,试验结果排除错误值后取最小值见表3。

图7 拉伸试样结构尺寸示意

从表3中数据可以看出,所有试样的断面收缩率都大于55%,符合GB 3087—2008标准的规定。但是A管向火侧试样抗拉强度最小值只有373.7 MPa,小于标准规定的410 MPa,除此之外,其他部分抗拉强度均符合标准规定,特别是两管顶部区域都超过了500 MPa。同时A,B管顶部的抗拉强度值都大于向火侧和背火侧,这与金相组织展现的结果是一致的,即向火侧的性能恶化程度更大,顶部的性能更好。大部分性能符合标准规定,也反映了虽然炉管的组织均有不同程度的老化,但是大多都没有对材料的性能产生较大的影响,只有性能恶化最严重的向火侧出现材料性能不符的情况。

表3 拉伸试验结果

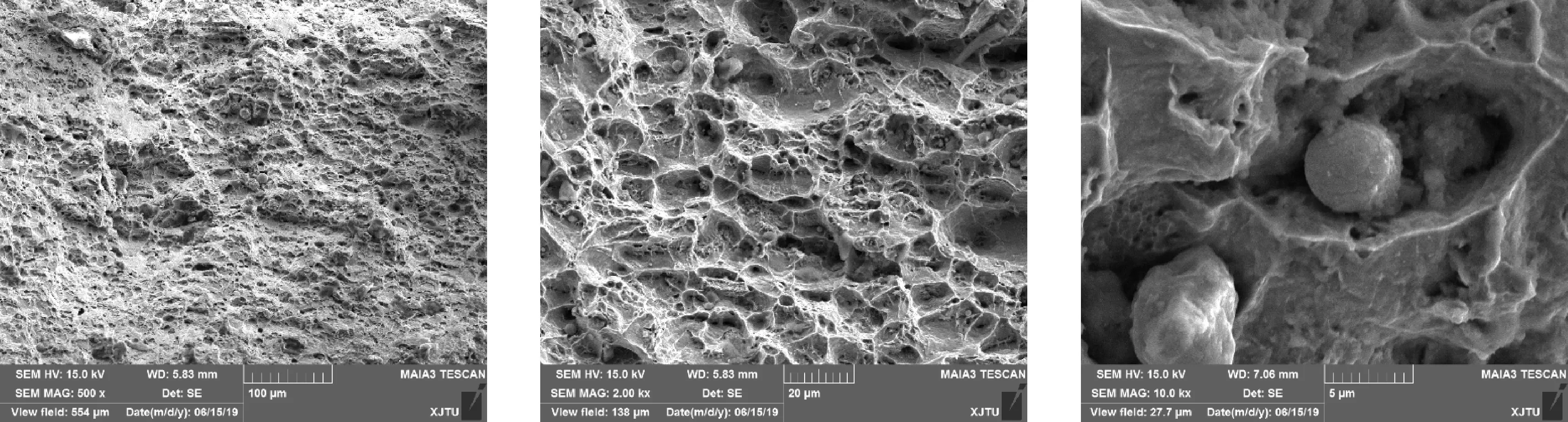

对拉伸试件的断口拍摄扫描电镜图进行分析,SEM图如图8所示。

如图8(a),(c),(d)所示,拉伸试样断口的大部分区域为韧窝区,第二相粒子也清晰可见,这是典型的韧性断裂的结构特征,表明材料的韧性较好。但是对比图8(a)与(c),(d)可见,图8(a)中解理区或准解理区明显多于图8(c),(d),解理区是脆性断裂的特征,表明虽然向火侧的材料仍然以韧性性能为主,但是韧性差于背火侧与顶部,反映了向火侧材料性能的下降。图8(b)展示的是A管向火侧试样边角处存在的解理区,在其他区域试样断口的边角处也同样能观察到解理区,是金属拉伸试验的正常现象。A管其他试样以及B管试样与图中展示类似,综合分析,各区域的韧性良好。

(a)A管向火侧试样断口 500× (b)A管向火侧试样断口 2 000× (c)A管向火侧试样断口 10 000×

(d)A管向火侧试样断口边角 (e)A管背火侧试样断口 (f)A管顶部试样断口

图8A管拉伸试样断口SEM图

2.6 爆破失效分析

该锅炉工作时炉管承受较大内压,炉管壁厚的减薄与高温服役情况均对炉管的承压极限有较大的影响,故对炉管的承压进行计算。该炉管规格为∅180 mm×6 mm,其外径与内径的比值K=1.07<1.1,故为薄壁管[26]。薄壁容器的承压能力可采用中径公式计算:

P=2σbδ/D

(1)

式中P——承压能力,MPa;

σb——工作温度下炉管的强度,MPa;

δ——实际壁厚,mm;

D——炉管中径,mm。

炉管工作温度按管内导热介质出口温度285 ℃选取,查阅GB/T 5310—2017《高压锅炉用无缝钢管》,采用线性差值得知20G在285 ℃时的屈服强度约183 MPa[27],以183 MPa计算。炉管实际壁厚以减薄最严重处的0.5 mm计算,炉管中径为174 mm,计算得对应的屈服压力为1.05 MPa。由于炉管暴露于高温烟气中,管壁实际工作温度更高,可推测实际爆破压力应与设计压力1.4 MPa相近。因此,炉管壁厚减薄后最终开裂的原因应是爆破开裂。

3 失效原因分析

综合上述所有测试结果,失效管样与未失效管样的化学成分、微观组织、各项力学性能测试结果相似,减薄情况也相似,说明管样的失效不是偶发情况,而是多处管样都有可能发生的情况,只是发生的时间不同。

从拉伸试验结果及金相组织分析,管子在服役期间承受高温及温度分布梯度,各区域都有老化特征,达到珠光体球化2级。但向火侧因为直接接触火焰,除了发生珠光体球化之外,还出现了金相晶粒长大的情况,二者综合导致向火侧材料性能恶化更加剧烈,使得失效管向火侧出现性能指标低于GB 3087—2008规定的情况,这是向火侧开裂失效的原因之一。但是A管背火侧温度应是最低的,同样出现开裂失效的情况,表明还有其他原因导致失效。

从元素分析与表面垢层成分分析角度,管样减薄处表面存在较严重的垢层,垢层的结构很疏松,与基体连接不紧密,存在明显的空腔,主要成分是铁锈以及腐蚀性化合物。EDS分析显示垢样成分中含有Cl和S较高的腐蚀物,可以推断停炉时HCl,SOx,H2S等酸性气体会与水结合形成酸露,露点腐蚀是管壁减薄的原因之一。Cl-易在表面缺陷处富集,局部形成酸性环境,使腐蚀向内扩展,造成管壁减薄。大量的Cl-和S2-吸附在金属的表面会同时破坏防腐镀层或者金属自发形成的钝化膜,表面钝化膜的修复速度低于被破坏的速度,形成点蚀进而扩展到整个表面,最终导致基体金属被消耗,即管壁减薄。这与分析发现的管壁减薄为外侧减薄而非内侧减薄的情况相符合。

同时在进行金相测试时仅对金相侧面(即厚度方向)进行了打磨抛光,而没有对外表面和内表面打磨抛光,使得表面的垢层没有被去掉,因此出现金相表面快速锈蚀的现象也符合Cl-导致的腐蚀速率加快。此外金属成分分析中已经发现有硫元素超标的现象,表明表面聚集的硫元素已经开始向钢材内部渗透。

而向火侧与背火侧腐蚀物集聚较多的原因可以从炉管的服役情况得知,炉管的向火侧经受烟气的冲蚀,背火侧与墙壁之间存在缝隙,烟气可以从这里流过且速度较大,而顶部与底部因为盘管且为水平的原因,烟气流速很小,因此导致了向火侧和背火侧各种腐蚀性盐类聚集较多;同时,烟气对炉管有冲蚀作用,这种现象在文献[16]中也有提到,烟气的冲蚀作用与盐类的腐蚀作用叠加导致减薄加剧。

因此可以得出,对炉管的向火侧,存在的过热情况导致的组织老化和晶粒长大带来力学性能恶化,但没有长期过热失效应有的爆口边缘粗糙、不平、没有锋利的边口,爆口处上下左右各部分管子有轻微的胀粗现象,因此并不是长期过热导致的失效;同时烟气流过使向火侧氯盐和硫盐聚集,对管子产生腐蚀,烟气对管子也有冲蚀作用,过热和烟气腐蚀的综合作用导致管子向火侧减薄最严重。对炉管顶部与底部,温度较向火侧低,组织老化对力学性能产生的影响小,力学性能仍较为良好;同时较少或几乎没有烟气流过,使得腐蚀物聚集少,冲蚀作用小,因而减薄少。对炉管的背火侧,虽然力学性能没有受到过多影响,但是同样有较多烟气流过,且流速大,带来Cl和S的聚集腐蚀和冲蚀作用,因此背火侧烟气的腐蚀是主要减薄原因。而在壁厚减薄的情况下,最终导致炉管开裂的原因是炉管爆破压力低于工作压力,引发爆破开裂失效。

4 结论与建议

通过对20G生物质锅炉炉管向火侧及背火侧发生开裂失效的案例分析,认为炉管在服役,特别是停炉检修过程中,因酸性腐蚀物的聚集而产生的露点腐蚀及烟气的冲蚀作用是引发壁厚减薄的原因,其中冲蚀作用是主要原因,而最终导致开裂的原因是炉管发生了爆破失效开裂。同时锅炉的高温环境造成材料组织老化,力学性能下降,虽然对大部分区域的整体性能没有产生严重影响,但对向火侧性能的降低影响较大。通过对比失效管样与未失效管样的化学成分、微观组织、减薄情况以及各项力学性能测试结果,发现开裂失效并不是一个偶发现象,而是在该锅炉其他炉管上都有可能发生的情况。

为了减少此类失效事故的发生,提出以下建议:(1)改变烟气流向,避免烟气直接横掠炉管,减少烟气的冲蚀作用及腐蚀物的聚集;(2)根据炉管表面结垢的情况,及时清理表面垢层,着重注意停炉后垢层的清理;(3)加强炉管外壁的防腐保护措施,如涂覆防氯、硫等腐蚀的油漆涂层等,或减少生物质燃料中的氯硫含量;(4)加强对温度监控,避免出现超过设计温度服役的现象;(5) 定期对炉管的状况进行巡检。