催化装置反再系统隔热耐磨衬里损坏原因及解决办法

2018-10-12李铁斌

李铁斌

(锦西石化分公司,辽宁 葫芦岛 125001)

炼油厂催化装置特别是重油催化装置反再系统隔热耐磨衬里的好坏,是体现装置运转水平的重要标志之一,也是装置长周期运行的瓶颈之一。虽然衬里的质量与衬里的制造厂家、施工质量、衬里烘干养生等等有很大关系,但有些部位也不完全取决上述原因。衬里损坏的形式多种多样,大部分出现在提升管异型部位、外取热返回管、双动滑阀阀体、双动滑阀下部烟道、预提升蒸汽管外耐磨衬里、旋风分离器喇叭口处等等。过热点出现以后,外部现场补救的措施大部分是包盒子,有些包的是带衬里的盒子,有些光壁盒子内部通入蒸汽。为安全生产带来极大隐患。以下对催化装置各部衬里损坏方式进行认真梳理,就其衬里损坏的部位、原因及整改方式进行进一步说明。

1 提升管异型部位衬里

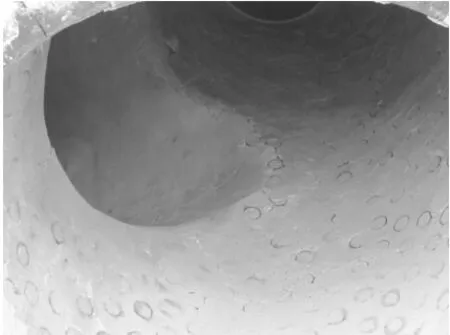

提升管下料口与上升口外壁直径均为Φ1300。原设计形式为龟甲网双层隔热耐磨衬里(这也是隔热耐磨衬里技术规范GB50474-2008标准推荐的衬里方式),衬后直径为Φ1000,内部施工隔热层为手工涂抹。隔热层C3料,耐磨层为B1料。该异型部位由于曲率半径小,龟甲网热变形叠加,热应力较大,保温钉应力集中部位容易开焊,耐磨层有轻微鼓包现象。催化提升管下料口部位,催化剂温度680℃左右,流动速度1~2m,不是很高,但底部为鼓泡床、喘流床,气体携带催化剂工况恶劣,虽然耐磨层几近完好,但不可避免出现裂纹。而隔热层由于强度较低,串气后出现掏空现象。由于内部衬里损坏严重,器壁过热。2008年以后我们将该部衬里进行了整改,锚固钉改为侧拉环结构,侧拉环独特的单体独立结构,避免了热变型叠加,尤其是环部的里大外小结构,避免了耐磨衬里的脱落。在施工过程中我们将提升管整体更换,内部衬里预制,在检修隔热层时,不采用传统的手工涂抹的方式而是采用支模捣振的施工方式,侧拉环改为支模型结构,环高30,即耐磨层厚度30,B1料,衬里整体厚度150。同时根据计算,将隔热材料的容重,由1.4吨/立方米改为1.7吨/立方米,增加强度。改造后夏季窝风处壁温160℃左右。其他部位壁温130℃左右。连续使用5年,器壁没有发现过热现象。

2 预提升蒸汽管外部衬里

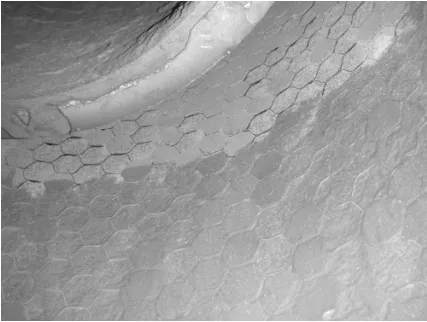

提升管直径Φ273,伸入提升管内热壁长度为1780,材质为0Cr18Ni9。设计外部耐磨衬里为A1料,LY型锚固钉。由于伸入提升管内部,每次检修时都发现,外部衬里脱落严重。后来我们将锚固钉改为侧拉环盖,效果也不是很好。分析原因认为该部温度680℃,伸入部位膨胀量大约21mm,虽然在常温下施工,表面质量较好,但热态时由于管线的膨胀,锚固钉不是连续特性,耐磨衬里产生大量裂纹和松动,加之催化剂流动为先鼓泡床后喘流床、流化床,在破碎、气流冲击工况下,耐磨层脱落也不可避免。运行1~2年,停工检修时每次都发现该部位衬里都需更换。

图1 提升管修复的衬里

图2 预提升蒸汽管外壁衬里损坏情况

2012年我们将Φ273外壁的锚固钉改为0Cr18Ni9龟甲网结构,将龟甲网分片安装,尽量为连续结构。同时将耐磨层A1料内填入一定量的钢纤维。结果发现可以运转一个周期3年以上。

3 外取热返回管内部衬里

该部位衬里设计为龟甲网隔热耐磨双层衬里,由于管径DN900,衬后内径700,内部空间狭小,位置较高,又是异型部位,隔热层没有夯实。检修发现耐磨层没有损坏,内部已经松动。加之该部气速较高,气体从隔热层窜出,外壁过热。我们在检修时分直段安装,单层衬里,地面捣制,接口部位按规范安装衬里挡圈,也能保证多个使用周期。

4 双动滑阀阀体

双动滑阀本体上下部过热,大部是由于制造厂家在安装衬里挡圈时,没有按照《隔热耐磨衬里技术规范》GB50474-2008的标准开设膨胀缝。在热态时,304衬里挡圈热涨变形,将耐磨隔热衬里挤出缝隙。又因该部通过双动滑阀的气流线速较高,超过240米/秒(不管是否开烟机),高速气流将衬里吹坏。双动滑阀中部过热,原因是长期开烟机,双动滑阀阀板压降较大,如果导流筒焊缝有透气缺陷,有一部分高速气流通过锥体的焊缝气孔,将锥体背面的衬里冲掉,有时我们也可以看到导流锥体下部的衬里挡圈热涨后开焊,而造成气流短路现象。高速气流将导流锥体背面的衬里吹掉,导致阀体外壁过热。解决办法:外部包盒子维持,检修时衬里重新制作,导流锥体上部与阀体的焊缝焊满,阀体上下部按标准开设膨胀缝或制作成可自由膨胀承插结构。

5 旋风分离器内部

旋风分离器内部采用龟甲网高耐磨衬里。我们经常发现旋风使用3~5年。效率即下降,在检修时发现,有些衬里表面。龟甲网磨损较轻,但网格内耐磨衬里脱落严重,分析原因:龟甲网内高耐磨衬里材料可分为水硬性结合(铝酸盐水泥结合)和化学结合两种。水泥结合高耐磨衬里材料由耐磨性能优异的电熔刚玉、高强度铝酸盐水泥、超细粉及复合外加剂等组成,加水搅拌后成可塑性泥料,填塞入龟甲网中,凝结硬化后成为具有高耐磨性的衬里。化学结合高耐磨衬里材料由电熔刚玉、氧化铝粉、磷酸盐组成,混拌成面团状,填塞入龟甲网中凝结硬化后成为高耐磨衬里。考虑到尽量减少高耐磨衬里材料的烧后线变化率要求,衬里材料配比中必须含有一定比例的颗粒。制造厂错误的施工,多次抹面,会使水泥结合高耐磨衬里表面以水泥和细粉为主的粉料富集,形成粉料和颗粒骨料分层现象,产生三层不同的结构。表面层以水泥和细粉为主,在高温下收缩大于骨料收缩,产生垂直于衬里表面的拉应力,易造成脆性材料的拉断,形成剥落。过渡层中颗粒较多,结合剂数量少于正常层,强度较低,在拉应力作用下易剥落。表面层和过渡层的厚度根据高耐磨衬里材料的配比和抹面程度而不同,厚度一般在2~5mm左右。对于化学结合高耐磨衬里材料来说,同样存在衬里分层现象:表面以粉料为主,在不断抹面过程中出现结合剂向表面迁移,造成过渡层中结合剂数量不足,强度变小,在热态下,龟甲网产生较大的热膨胀,挤压耐磨衬,在拉应力作用下耐磨衬里易剥落。

旋风高耐磨衬里的厚度一般为20mm或25mm,表面剥落后常规做法是将整个衬里打掉重新制作新衬里。拆除旧衬里时,需要使用风镐或电镐,由于旋风内部空间小,有些部位根本无法操作,施工难度非常大,工期很长。同时,由于高耐磨衬里的硬度很大,垂直于表面使用风镐或电锤很难破碎,一般需要沿龟甲网与衬里材料的接缝处进行拆除,容易造成龟甲网的损坏,一旦损坏面积大需要更换龟甲网。由于龟甲网是隔一个网孔与器壁进行焊接,焊接工程量很大,龟甲网的拆除与焊接难度会很大,施工工期非常长。

图3 双动滑阀下部衬里损坏情况

图4 再生器旋风内壁喷涂前

图5 再生器旋风内壁喷涂后

另一种办法是采用高温高耐磨涂料COAT-90进行修补,只需将损坏衬里表面的灰尘清理干净并用水润湿,用压子涂抹或喷涂方式进行施工,施工完毕后不需养护即可开工使用,施工速度快,耐磨性好,比新做衬里节省时间3~5倍以上。修补原理:高温耐磨涂料COAT-90以具有很高耐磨性的刚玉、碳化硅、氧化铬等为主材,以复合化学物为结合剂,添加复合增强、增粘剂,具有与基体材料很强的粘结性,优越的耐高温和耐磨性,是理想的耐磨涂层材料。但该种方法虽然可以应急,但不可长期使用,因为开停工,冷热变化,涂层很容易部分脱落。建议如果时间够用,旋风更新为好。

锦西石化重催车间经过几年对催化衬里的摸索改造,彻底解决了反再系统衬里损坏、器壁过热的问题。为催化长周期运行做出了贡献。