煤柴油加氢装置热高分系统腐蚀机理与失效分析

2020-04-22张绍良全建勋金浩哲偶国富艾志斌

张绍良,全建勋,金浩哲,李 强,杨 杰,偶国富,陈 炜,艾志斌

(1.中海油惠州石化有限公司,广东惠州 516086;2.浙江理工大学 流动腐蚀研究所,杭州 310018;3.常州大学 流动腐蚀与智能防控研究所,江苏常州 213016;4.合肥通用机械研究院有限公司,合肥 230031)

0 引言

石油化工生产过程中的加氢反应流出物系统普遍存在H2S,HCl,NH3等腐蚀性多相流体系,其介质特性复杂多变,常致使换热器、空冷器、分离罐、压缩机及管道系统出现腐蚀失效问题,带来巨大的经济损失[1-3]。大量失效案例表明,加氢反应流出物系统的腐蚀是腐蚀性介质传热、相变、腐蚀等多因素流动耦合下,产生铵盐的沉积、堵塞、多相流冲蚀引发的管道穿孔、泄漏问题,常导致停工、停产,甚至引发公共安全问题[4-8]。

换热设备是加氢反应流出物与其他工艺物流进行热量交换的重要设备。而铵盐结晶、沉积、垢下腐蚀常是造成换热管束腐蚀穿孔的重要原因[9-10]。雷万庆等[11]采用力学性能试验、金相检验、化学成分分析等方法,对换热管束的泄漏失效问题进行分析,结果表明,失效主要原因为介质中的硫离子、氯离子对换热管束造成点腐蚀,在应力作用下造成管束穿孔失效。金浩哲等[12]通过热力学计算获取NH4Cl的结晶平衡曲线,预测了NH4Cl结晶温度,并提出基于NH4Cl结晶沉积预测的冷却分离系统注水优化方案。Skrifvars等[13-14]通过研究不同氯化物含量下铵盐对金属材料的腐蚀特性影响规律,指出少量氯化物便可使金属材料产生明显的腐蚀变化。易成等[15]以塔顶冷凝器换热管腐蚀问题为研究对象,采用能谱仪、扫描电镜等手段分析了腐蚀原因,结果表明腐蚀的产生是H2S-NH3-HCN-H2O联合作用的结果。胡国呈等[16]采用化学成分分析、金相检验等手段,结合固体力学方法,对换热管泄漏失效原因进行分析,表明泄漏是由于管板和换热管焊缝处发生应力腐蚀开裂所致,失效根本原因是管件连接处应力过大。何昌春等[17]基于物料衡算方法,采用原料逆序倒推的方法建立了加氢装置工艺过程模型,分析了常压塔顶冷却系统的流动腐蚀失效机理,提出基于注水方式的工艺防护措施。Wang等[18]针对加氢装置的塔顶系统腐蚀问题,采用电化学和表面光谱(SEM/EDS,AFM,XRD)相结合的方法,研究了表面粗糙度、温度和H2S浓度等不同因素对碳钢H2S腐蚀行为的影响,系统地揭示了H2S浓度对碳钢腐蚀行为的影响规律。

综上所述,尽管已有众多学者从事铵盐结晶及腐蚀规律研究,但多局限于预测铵盐结晶温度、结晶量及垢下腐蚀速率等方面,较少从原料腐蚀特性和腐蚀流分布规律等角度出发、结合运行工况给出铵盐结晶温度及具体位置等。因此,本文以煤柴油加氢装置热高分系统的换热器失效问题作为研究对象,采用PENG-ROB物性方法,通过建立工艺关联模型对系统内腐蚀介质分布规律及铵盐结晶温度进行预测,并通过管道内液态水含量判定潜在铵盐腐蚀风险区,结合实际失效情况分析和检验模拟模型。

1 热高分系统工艺流程及失效情况

1.1 热高分系统工艺流程

某石化企业360万吨/年煤柴油加氢装置主要以直馏煤油、直馏柴油和一期催柴(<9.5%)为原料,生产重石脑油、轻石脑油、航煤、柴油等。

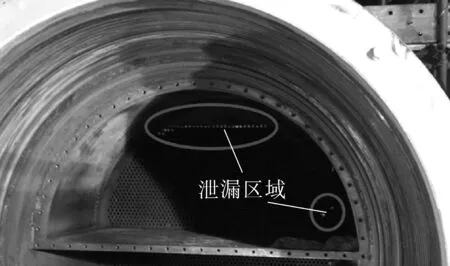

(a)泄漏区域

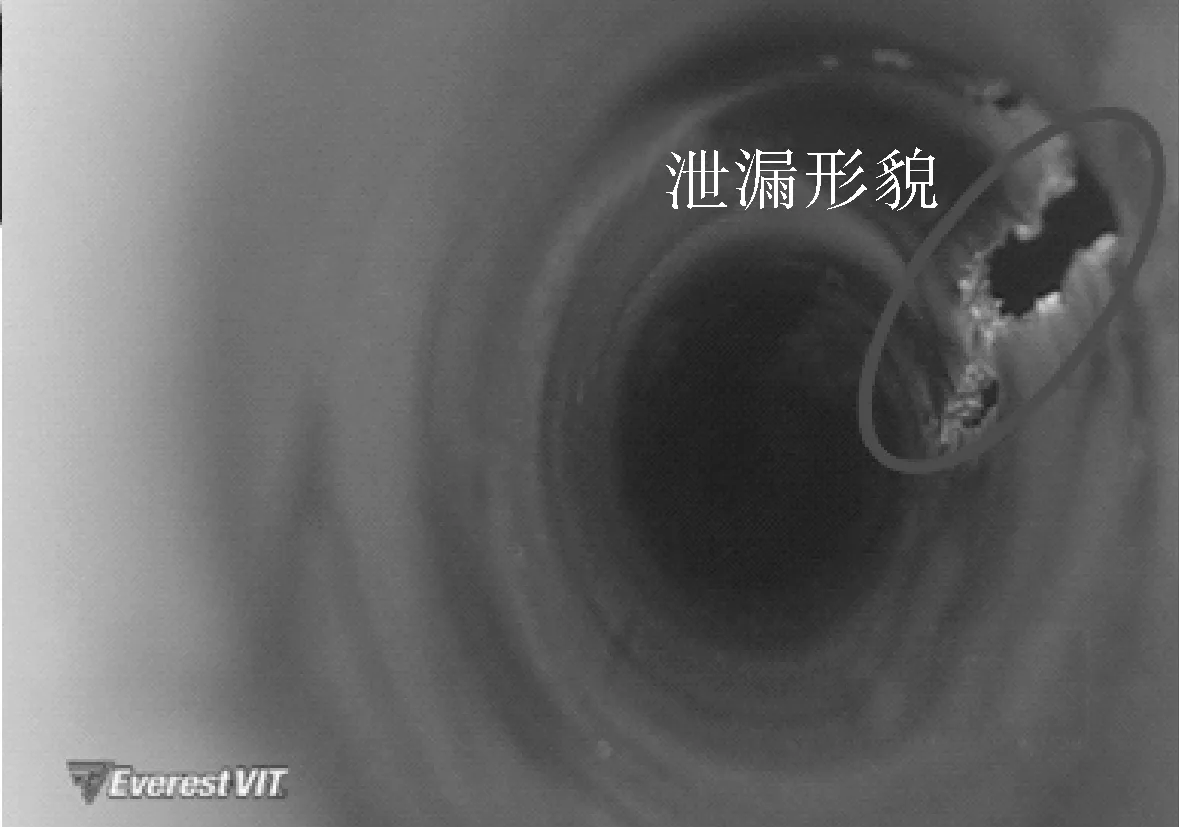

(b)泄漏形貌

在该装置热高分系统工艺中,加氢反应流出物首先进入热高压分离器D103进行气液分离,气相物料经过换热器E104,E105两级降温后注水进入到空冷器A101;空冷器A101出口物料由冷高压分离器D105进行三相分离,气相的循环氢一部分作为急冷氢进入反应器,其余部分与新氢混合后进入E105壳程部分进行换热,液相物料进入冷低压分离器D106;热高压分离器D103液相物料经过减压后进入热低压分离器D104中;D104出口气相物料经过空冷器A102冷却后进入冷低压分离器D106,D104出口液相物料去分馏系统;冷低压分离器D106顶部的气体物料去下游脱硫装置,冷低分油去换热器E104壳程部分进行换热,而含硫污水去污水处理装置。

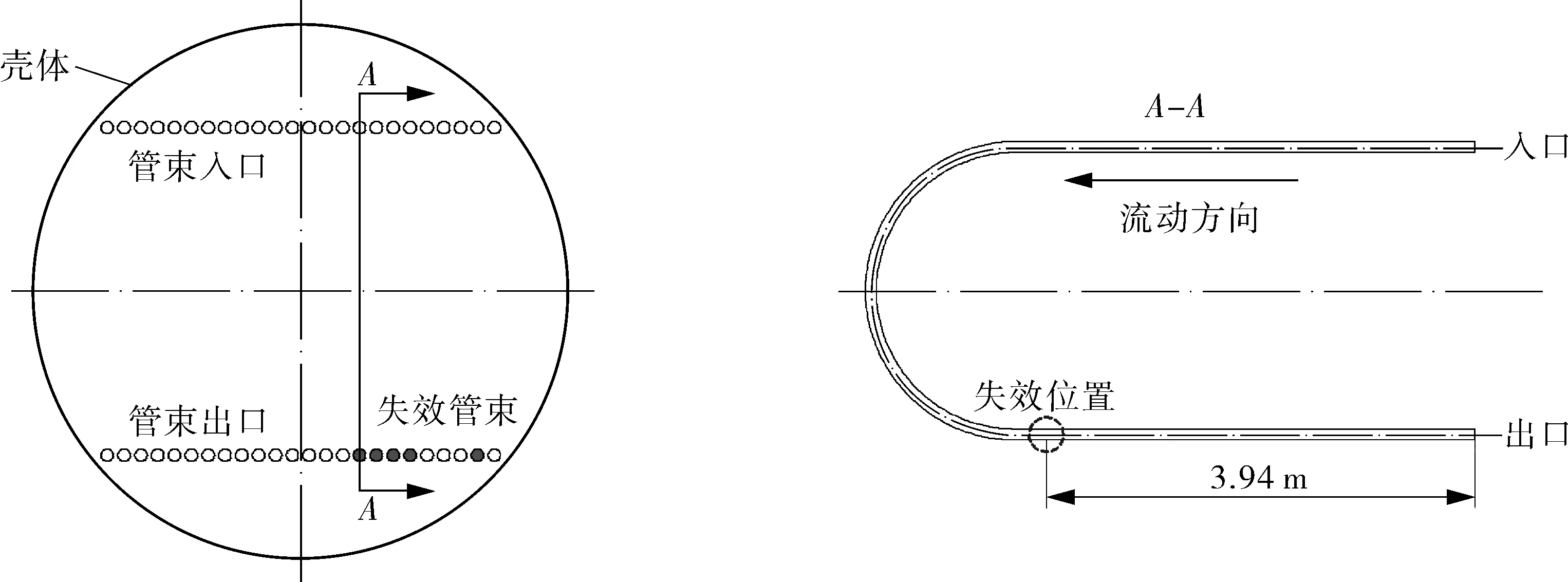

实际运行中,由于2014年新氢带氯严重,2017年2月空冷器A101及换热器E104,E105先后出现腐蚀泄漏问题,其中E104腐蚀失效列管位置见图1(a),图1(b)示出采用内窥镜拍摄的管内形貌,可观察到壁面存在明显的泄漏穿孔。

1.2 铵盐沉积腐蚀机理

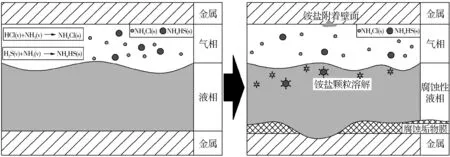

当介质在换热管束内流动时,随着不断地热交换,介质中的部分烃类逐渐冷凝变为油相。气相中的结晶组分达到结晶温度后易生成NH4Cl,NH4HS颗粒,在缺少液态水的条件下,生成的盐颗粒将吸附于管壁或随着介质向下游流动,对换热管束造成堵塞。为避免盐沉积堵塞管束,通常采用注水的方式溶解铵盐,但换热器前温度高,注水后水相大量气化,液态水含量低,导致注水效果不明显。关于注水量对铵盐的影响将在第2.2节具体讨论。图2示出易结晶相的结晶、溶解、腐蚀过程,在NH3,HCl和H2S共存的多元流体环境中,气相中的NH3,HCl,H2S生成NH4Cl与NH4HS,溶于介质后增强流体腐蚀性,在流体的腐蚀作用下管壁产生腐蚀垢物膜,后经长时间冲刷,垢物膜不断减薄直至露出新的一层金属壁面,最后导致管壁穿孔失效[19-20]。因此,研究管束内的NH4Cl与NH4HS结晶问题,可为企业安全生产提供重要理论参考。

图2 铵盐结晶-溶解-腐蚀过程示意

1.3 工艺仿真模型及参数

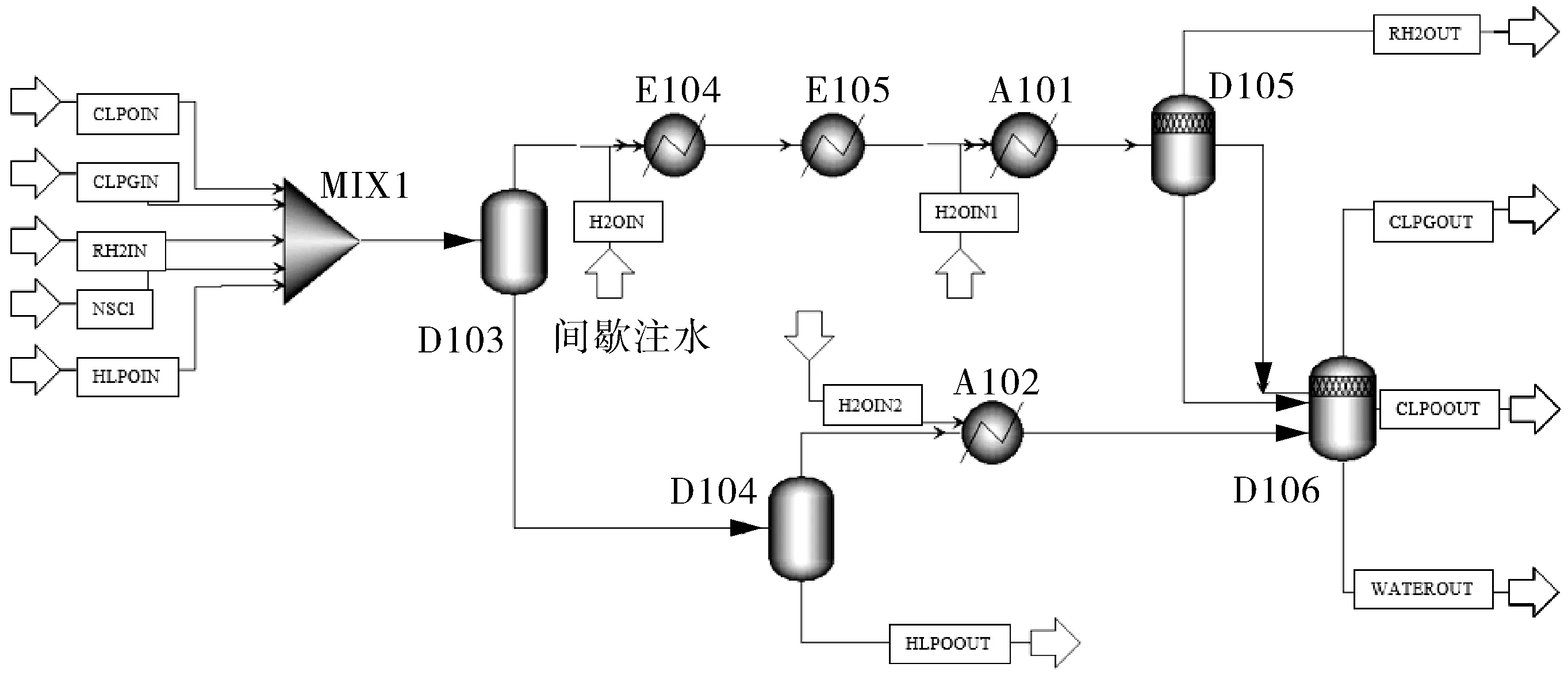

为研究热高分系统内腐蚀性介质分布规律并预测铵盐结晶温度,采用的工艺仿真模型如图3所示。

图3 ASPEN过程工艺仿真模型

由于实际生产中分离过程为物理反应过程,为更加精确模拟原料油属性,计算过程采用逆序倒推法,即采集各下游产物进行汇总后作为入口物料。通过输入反应流出物、分离产物等流量及组成,运用ASPEN PLUS软件进行工艺仿真,计算得出各温度段流体和物性参数。计算过程中主要模型输入产物为:循环氢(RH2)、冷低分气(CLPG)、冷低分油(CLPO)、含硫污水(WATER)及热低分油(HLPO),以及原料油中硫、氮、氯元素等,计算主要采用PENG-ROB物性方法,该方法已在前期工作中得到较好运用[12]。根据原料油特性及设备腐蚀失效规律,选取2015年、2016年和2018年3年典型工况进行对比分析,原料油特性及具体设备温度见表1。

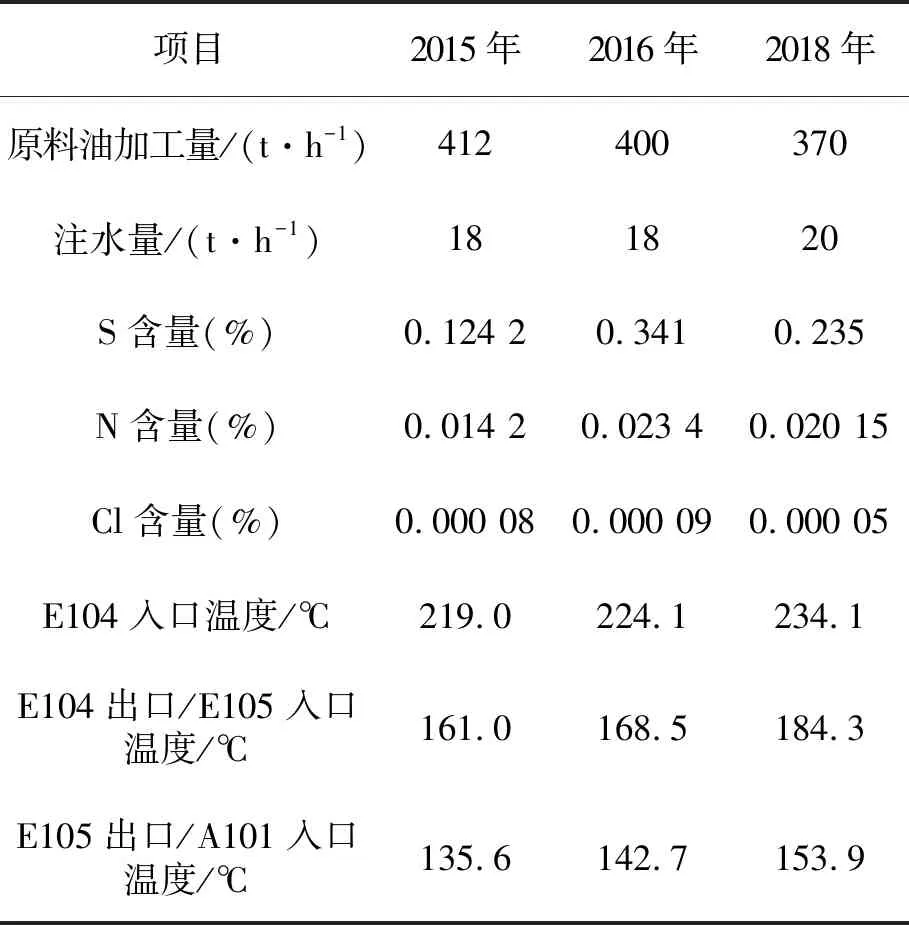

表1 原料参数及换热设备温度

2 铵盐腐蚀风险及失效分析

2.1 E104结晶温度预测

2.1.1 管程结晶温度预测

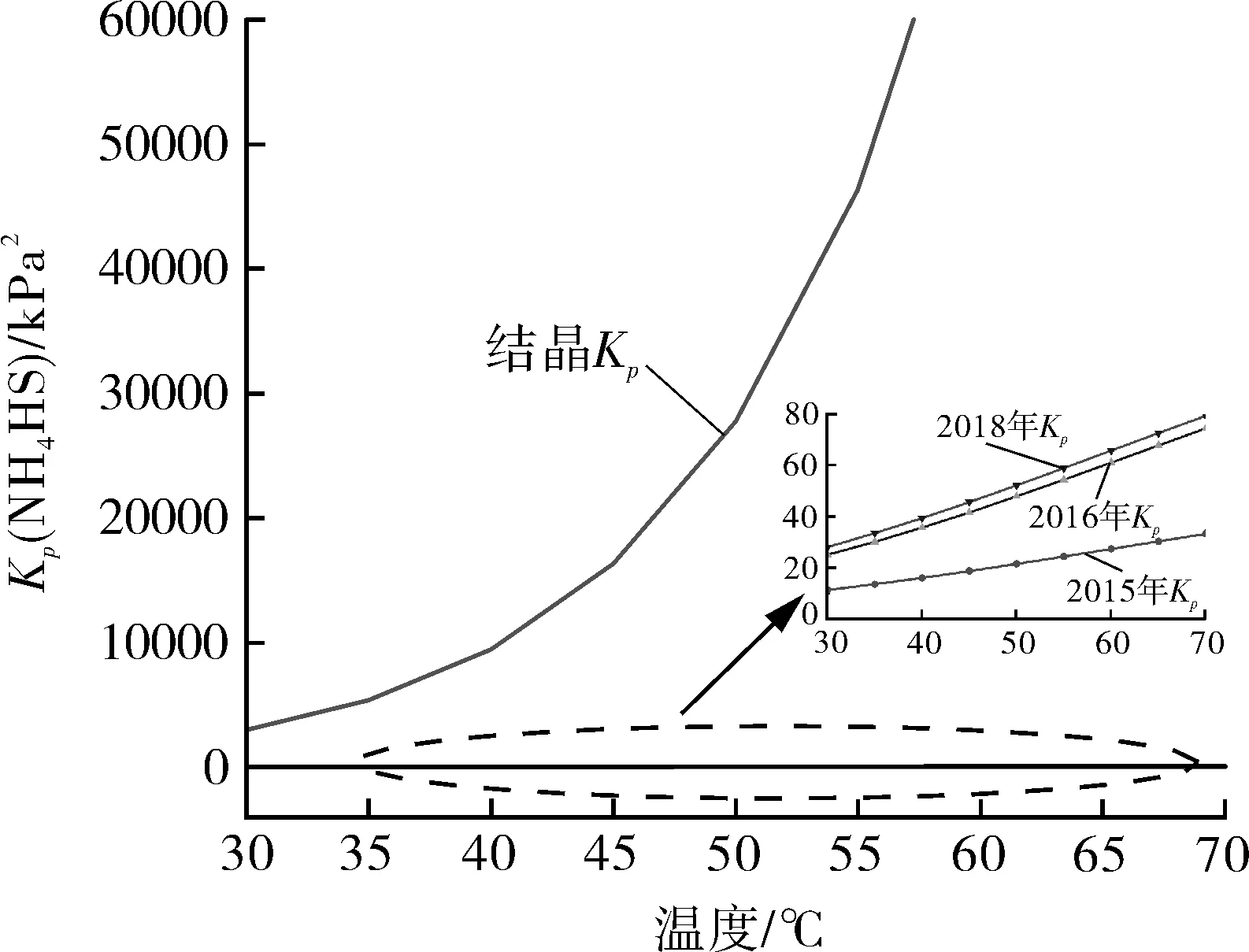

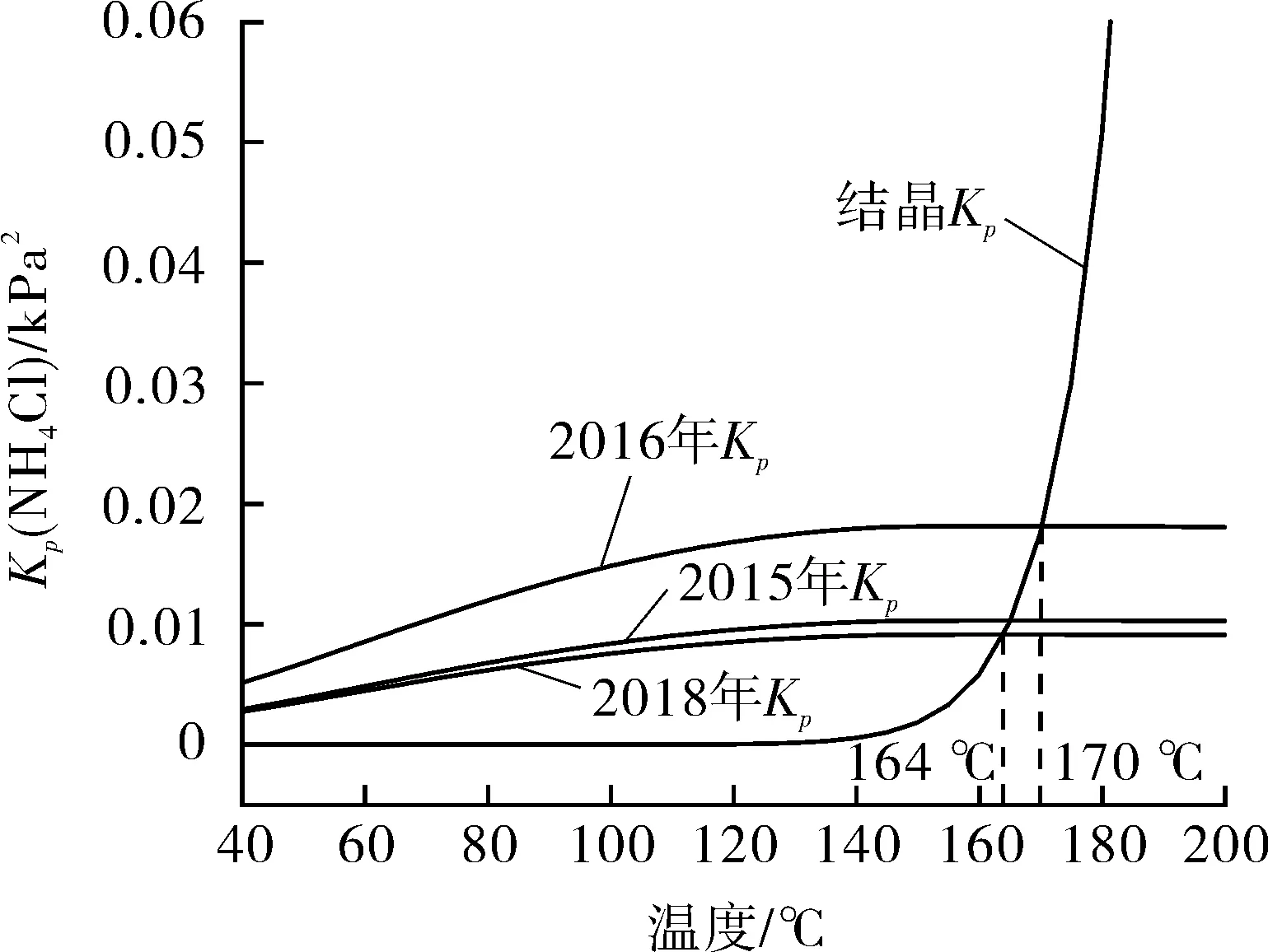

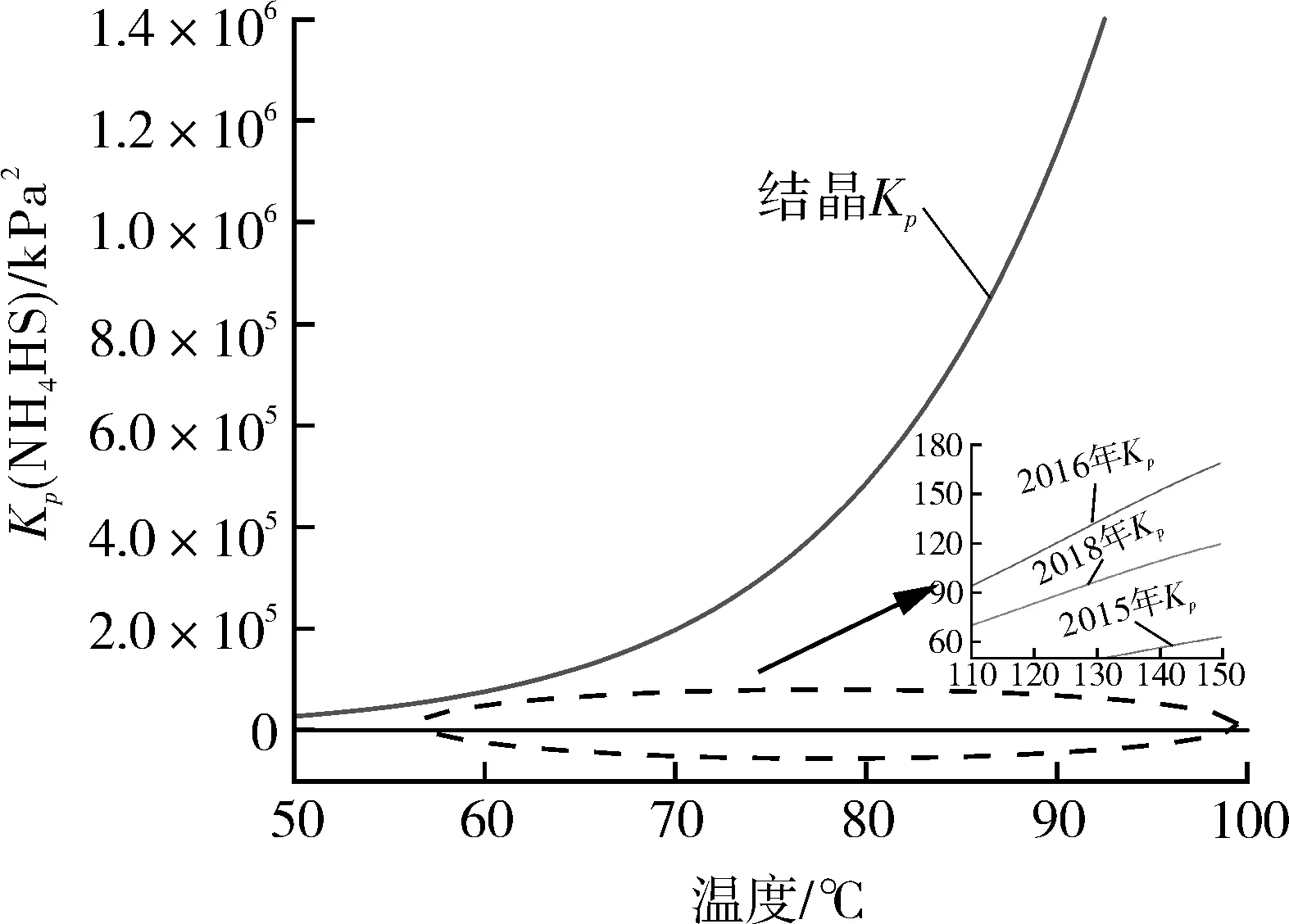

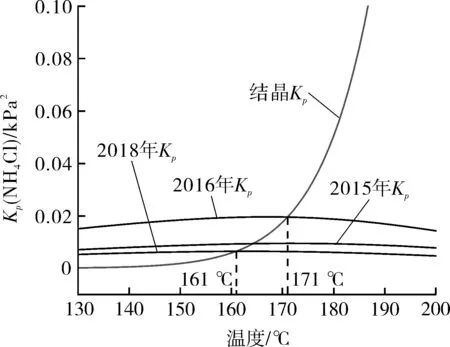

图4示出换热设备E104换热降温过程中NH4HS与NH4Cl结晶温度预测曲线。本节对2015年、2016年和2018年3年工况进行工艺关联分析,通过探究系统内气相易结晶组分的分布规律,计算换热设备中NH4HS与NH4Cl潜在结晶风险性。由图4(a)可以看出,换热设备内气相结晶组分(NH3和H2S)的分压乘积远小于理论结晶Kp(腐蚀因子),未达到NH4HS结晶条件,无NH4HS结晶风险;而通过图4(b)可以看出,当换热温度降低至164~170 ℃时,换热器气相NH3与HCl的分压乘积开始大于理论结晶Kp,此时换热器中开始产生NH4Cl结晶,并随着反应物温度的降低,风险将逐渐加大。对比表1中换热设备进出口温度,可知2015年和2016年NH4Cl初始结晶风险单元位于换热器E104中,而2018年风险单元为换热器E105。

(a)NH4HS

(b)NH4Cl

2.1.2 壳程结晶温度预测

通过计算E104壳程介质(冷低分油)中不同温度下气相易结晶组分含量,对壳程介质结晶温度进行预测,结果如图5所示。由图5(a)可以看出,气相结晶组分同样小于理论结晶Kp,无NH4HS结晶风险;通过图5(b)可以看出,NH4Cl结晶温度位于161~171 ℃之间,并且随着壳程介质在壳体内升温,结晶风险呈不断降低的趋势。

(a)NH4HS

(b)NH4Cl

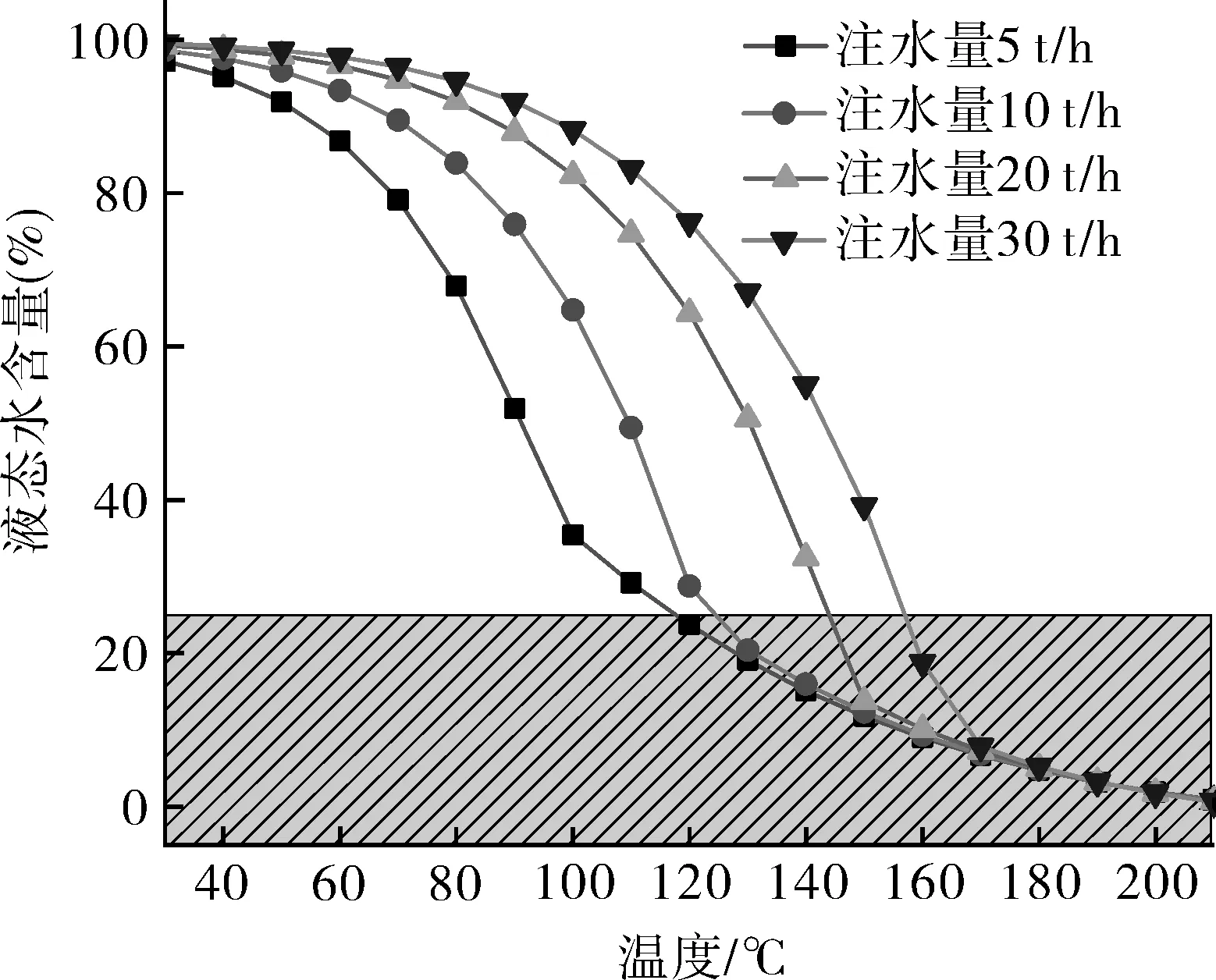

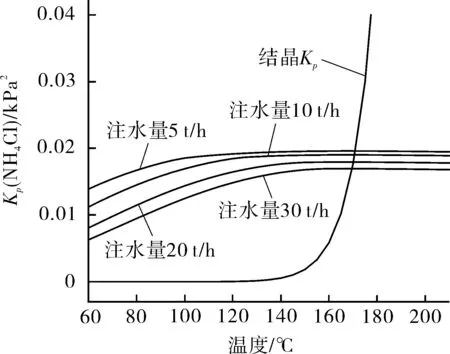

2.2 注水量对铵盐腐蚀影响

在实际生产运行过程中,通常采用注水、注缓蚀剂等方式消除铵盐堵塞问题,因此在换热器E104前通过布置注水点,采用间歇注水防控E104,E105铵盐堵塞。为评估注水量对铵盐结晶影响规律,选取2016年工况,通过模拟不同注水量下铵盐结晶温度及液态水含量,探究换热设备内铵盐结晶特性。API 932B中指出,为溶解已生成的铵盐、降低垢下腐蚀风险,通常需保证液态水含量不低于25%。图6示出液态水含量与温度的关系,可看出,系统内液态水含量随着温度的下降而不断上升,下部划线区域表示为液态水含量低于25%的值。当温度达到换热器E104,E105工作温度时,系统内液态水含量处于2%~8%之间,无法满足标准中25%液态水含量的要求。从图7可以看出,当注水量从5 t/h提升至30 t/h过程中,NH4Cl结晶温度略有降低,但变化量较小。通过以上分析可知,热高分换热系统内如无充足液态水溶解铵盐,极易发生铵盐沉积、堵塞等问题,造成换热系统腐蚀失效。

图6 不同注水量下液态水含量随温度变化曲线

图7 不同注水量下NH4Cl结晶温度曲线

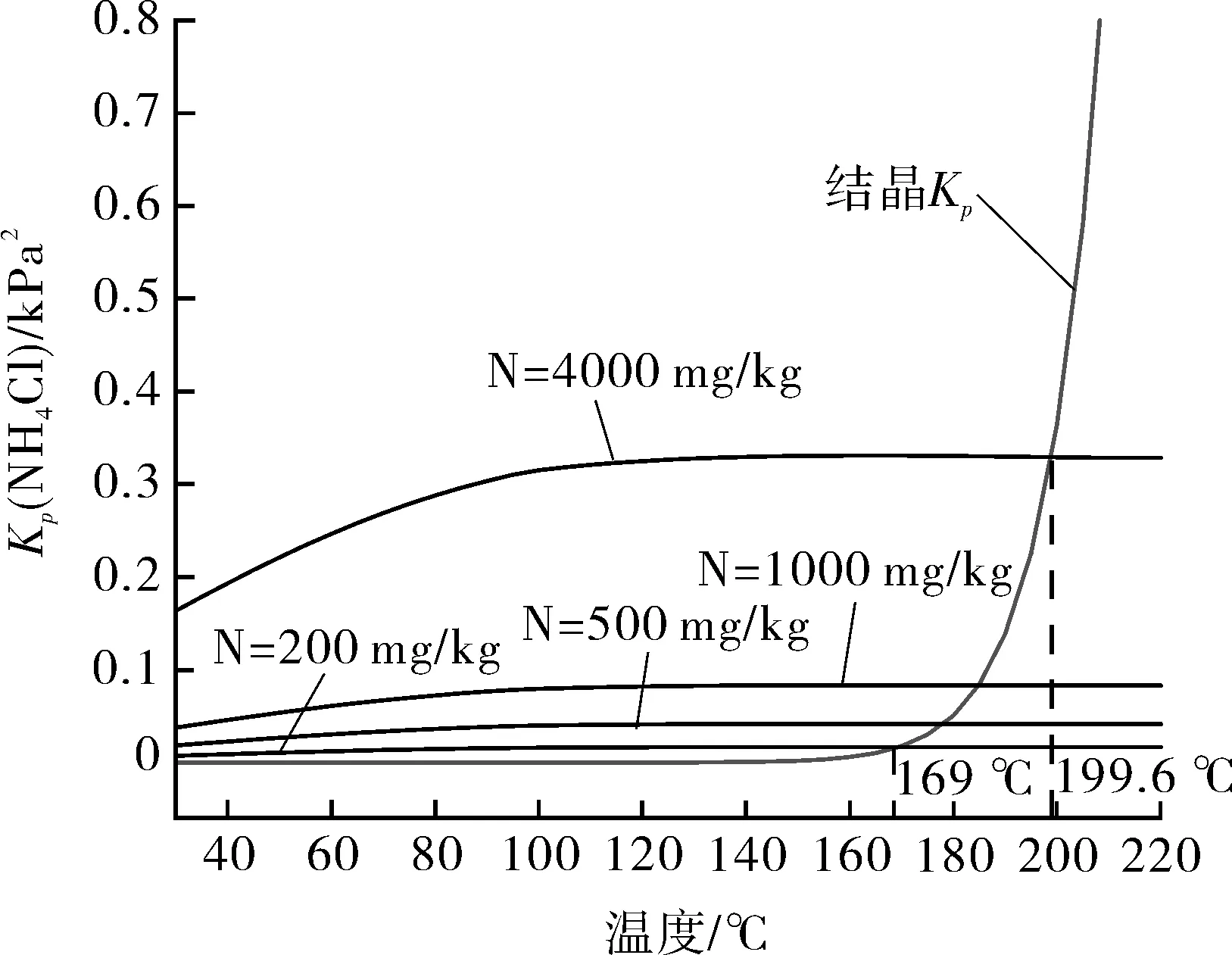

2.3 Cl,N含量对NH4Cl结晶温度影响

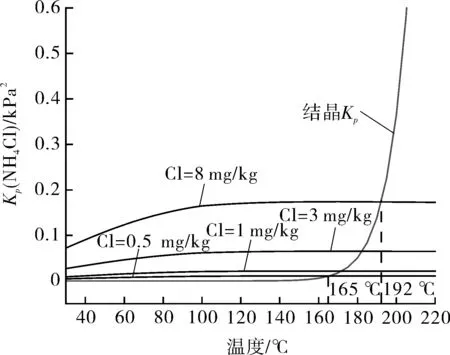

图8(a),(b)分别示出原料油中N含量从200 mg/kg升至4 000 mg/kg、Cl含量从0.5 mg/kg升至8 mg/kg情况下,系统内NH4Cl结晶温度变化情况。可以看出,随着N含量从200 mg/kg增至4 000 mg/kg,NH4Cl结晶温度逐渐从169 ℃升至199.6 ℃;Cl含量从0.5 mg/kg升至8 mg/kg时,NH4Cl结晶温度逐渐从165 ℃升至192 ℃。NH4Cl结晶温度均与腐蚀性介质含量呈现出同向递增关系。但通过对比两图N,Cl含量可知,模拟时两者量级相差较大,Cl含量远小于N含量,表明微量的Cl含量变化对结晶温度产生的影响比N含量对结晶温度产生的影响大。

(a)N含量

(b)Cl含量

2.4 NH4Cl结晶位置预测

为进一步预测换热系统可能存在NH4Cl结晶的高风险区域分布情况,采用ASPEN EDR软件对换热器管程内的主流、垢物以及金属壁面温度分布进行模拟计算,以便对NH4Cl沉积风险高的位置进行精准定位。

2.4.1 预测模型与准确性验证

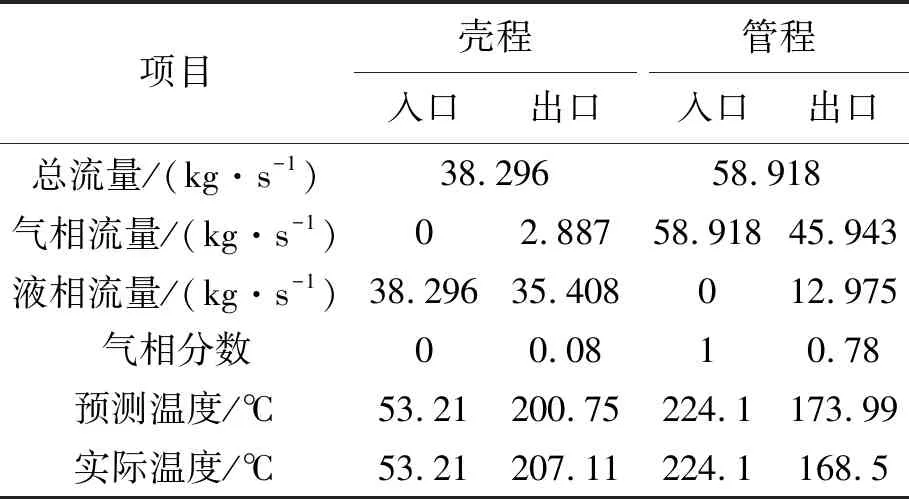

采用PENG-ROB物性方法计算换热器E104管程温度,该换热器壳程壳体材料为16MnR,管箱壳体与管板材料均为12Cr2Mo1,换热管材料为Incoloy 825。结构类型为DFU(特殊高压管箱、具有纵向隔板的双层壳体、U形管束),计算过程中同时考虑污垢系数的影响。对换热器E104模拟后得到的物性数据如表2所示。以2016年为例,换热器E104管程出口物料(热高分气)的温度预测值为173.99 ℃,实际出口温度168.5 ℃,相对误差为3.2%;壳程出口物料(冷低分油)的温度预测值为200.75 ℃,实际值为207.11 ℃,相对误差为3%。计算结果表明所建立的换热器模型较为准确。

表2 换热器E104模拟参数(2016年)

2.4.2 结晶风险分析

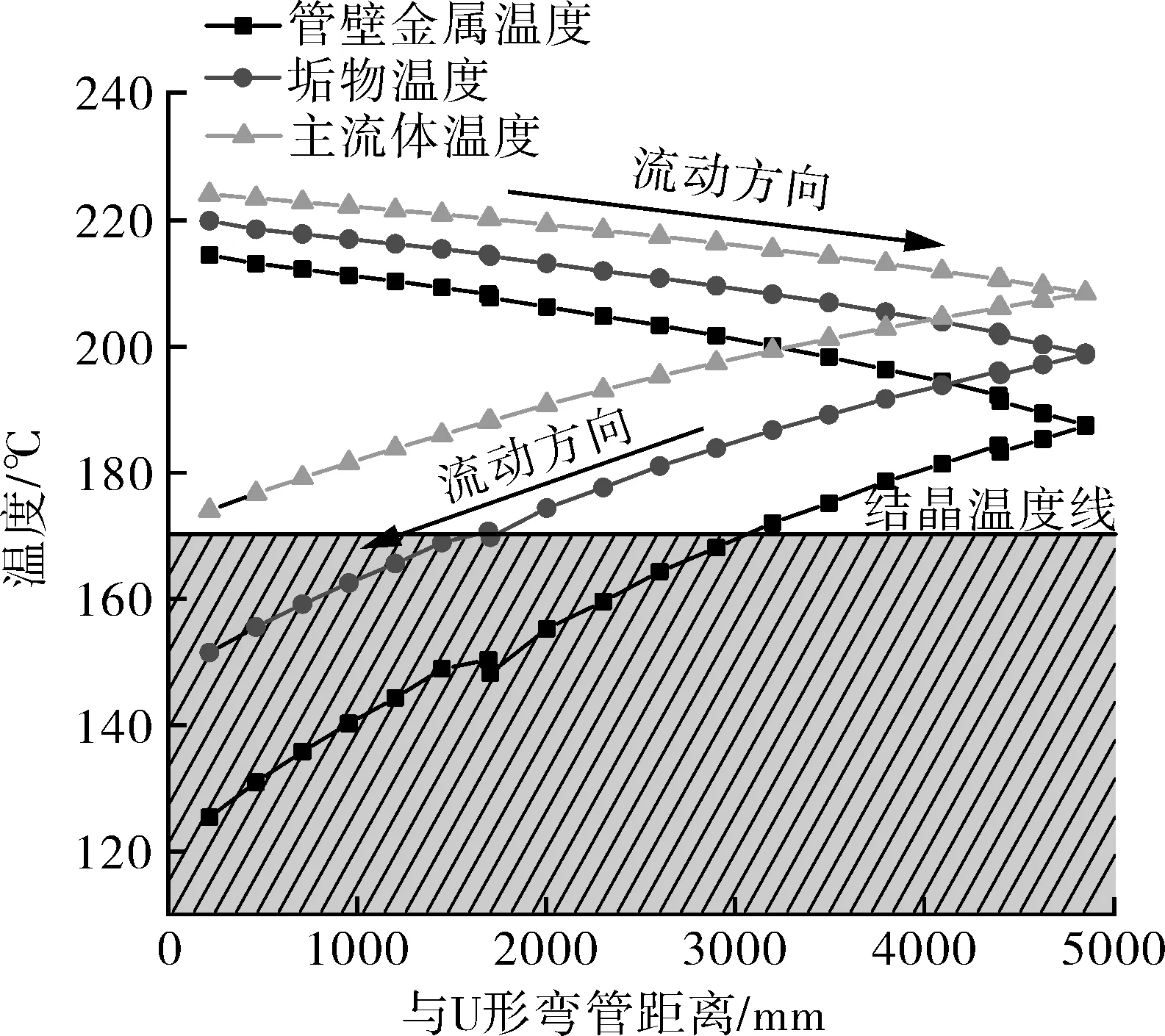

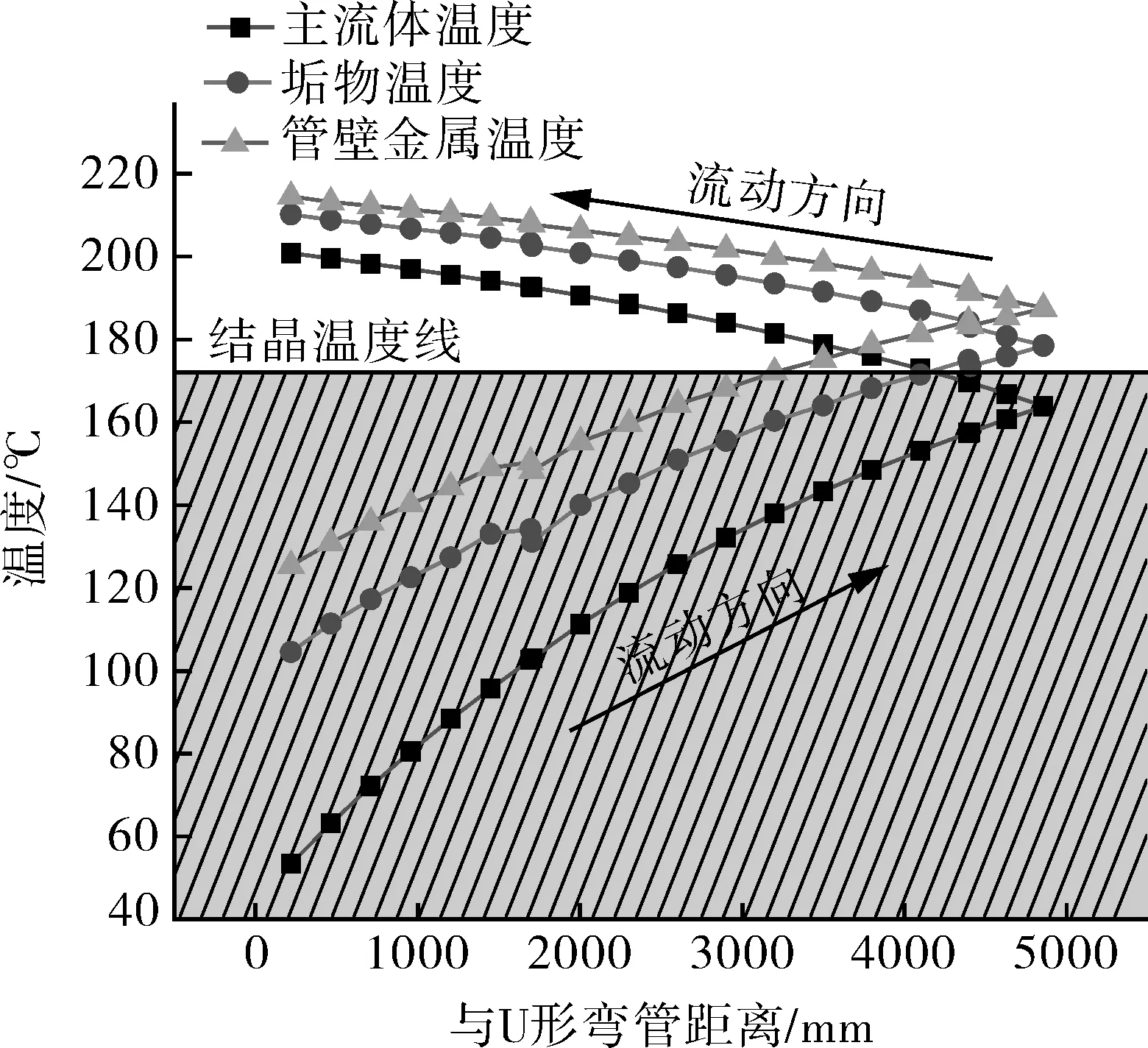

图9示出换热器E104的管程温度与壳程温度在流动过程中的变化趋势。

(a)管程

(b)壳程

从图9可看出,每条曲线在与管程进(出)口距离4 855 mm(U形弯管处)时存在明显的拐折点,表示管束内流体经过U形管变向后向换热器出口流动的过程。在管程流体流动过程中,主流体温度持续高于垢物和管壁金属的温度,主要原因为流体、垢物、金属间的导热性能不同,在换热过程中温度不同步,出现中间高、两边低的温度梯度,并且管束内外温差将随着流动过程不断增大,进一步扩大流体与垢物、壁面的温度差,因此壳程温度呈现管壁与垢物温度持续高于主流体温度的相反状态。通过对比换热管束的整体沿程温度变化,可知在靠近出口端3.1 m 左右位置垢层温度已满足NH4Cl结晶条件,气相中易结晶组分极易产生NH4Cl晶体析出,为管程的NH4Cl腐蚀风险区域。而壳程介质在升温至171 ℃区间内持续处于NH4Cl结晶温度内,产生的铵盐颗粒将随冷低分油在管道内流动,易发生铵盐沉积、堵塞。该风险位置位于出口段4 m长度的区域。

2.4.3 失效区域与垢物分析

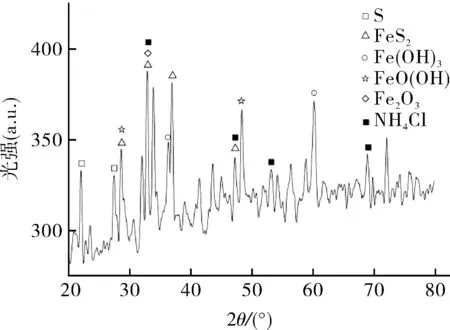

图10示出E104第一排换热管束分布。检测后发现:多根换热管束出现腐蚀严重泄漏问题,穿孔处位于距出口端3.94 m区域,与结晶风险位置分析结果吻合。为探究换热管束失效类型,进一步对穿孔失效区域腐蚀产物进行成分分析,得到腐蚀产物元素组成见图11。可以看出,产物主要为NH4Cl与FeS2,表明管束穿孔失效原因主要为NH4Cl结晶造成垢下腐蚀,与预测分析结果相匹配,验证了模拟的准确性。

图10 换热器E104管束泄漏位置

图11 换热器E104管束失效区域垢物分析

3 结论

(1)通过对360万吨/年煤柴油加氢装置热高分系统建立工艺模型,分析换热器管、壳程铵盐结晶风险,得知该系统内不存在NH4HS结晶风险,失效形式主要为NH4Cl结晶腐蚀,并且管程NH4Cl结晶温度为164~170 ℃,壳程NH4Cl结晶温度为161~171 ℃,位于E104管束出口段。

(2)通过计算液态水含量,表明E104管程内液态水含量仅为2%~8%,而壳程内介质为冷低分油,也形成铵盐结晶现象,造成管道沉积堵塞,降低换热效率或造成设备失效。

(3)对E104管、壳程温度模拟可知,换热管束在换热过程中主流体温度与垢物、壁面的温度差不断增大,在靠进出口方向的壁面更易受到NH4Cl结晶腐蚀影响,并且预测得知E104出口4 m 范围内为NH4Cl腐蚀高风险区域,与实际现场腐蚀情况吻合。

本文研究内容有望为工程实际防腐设计优化提供理论支撑。在将来工作中,预期采用力学性能试验、金相检验、流场仿真等手段,对管束失效特征进一步探究和讨论。