不同喷铝参数对复合材料雷击防护性能模拟

2020-04-11单泽众

卢 翔,赵 淼,单泽众

(中国民航大学 航空工程学院,天津 300300)

雷击电流是一种瞬态电荷,通常在50~200 s的时间尺度上注入雷击附着点,会对飞机造成极大的威胁,据统计,飞机平均每飞行1000~3000 h会遭遇一次雷击,多雷雨地区几乎每年遭受一次雷击[1]。复合材料相比于传统的金属材料,具有良好的比刚度、比强度、疲劳性能及耐腐蚀等特点,但基体和纤维导电性能差,在雷电流直接作用下,更容易产生损伤[2]。基于MSG-3思想的闪电/高强度辐射场(lighting/high intensity radiated field,L/HIRF)防护分析逻辑,对雷击防护系统下复合材料的烧蚀损伤特征进行研究,可为国产民机的雷击防护设计提供一定的参考[3]。

雷电流对于复合材料的直接影响是一个涉及多物理场耦合的复杂过程,且雷电流峰值高、持续时间短、作用积分大[4]。Ogasawara等[5]通过假定复合材料厚度方向导电率随温度的线性变化,建立了复合材料雷击损伤仿真模型,结果表明,雷击产生的焦耳热显著影响雷击损伤;Hirano等[6]利用实验的方法研究不同峰值雷电流对CFRP的损伤,通过无损检测技术研究CFRP的损伤形式,结果表明:CFRP的雷击损伤形式主要有纤维断裂、基体消融及层间分层三种模型,且雷电流参数对其损伤形式有较大的影响;付尚琛等[7]利用实验的方法研究A波形雷电流对IM600/133碳纤维增强复合材料的损伤情况,仿真结果与实验结果表现相同的变化规律,但损伤面积误差达到了56%。

在复合材料雷击防护方面,Lepetit等[8]考虑防护系统涂料爆炸沸腾对复合材料损伤的影响,研究了雷击对测试材料板的机械损伤;Fu等[9]针对雷击作用下LSP系统的介电击穿现象,建立了不同先进LSP系统复合材料在雷击作用下的热-电耦合有限元模型;Wolfrum等[10]通过加入碳纳米管来提高胶黏剂的导电性,对环氧基复合材料结构进行了强雷击的研究,结果表明:结构损伤主要是浅表损伤,只有很小的区域受到严重破坏;本课题组[11-13]基于国产民机和直升机的L/HIRF项目研究,在复合材料雷击损伤方面已取得一些成果,由于目前国内对于防护系统下的复合材料在雷电环境中的损伤特征研究较少,本工作对防护系统下复合材料在雷电流作用下的损伤规律进行研究。

目前雷击防护系统主要采用铝或铜材料,本工作根据雷电通道与飞机表面间相互作用的理论,对雷击损伤过程和烧蚀机理进行分析,并引入雷击烧蚀损伤指数DI。在此基础上,在ABAQUS软件中建立复合材料基准件、全喷铝和局部喷铝防护系统下复合材料层合板雷击电-热耦合有限元模型,并对其损伤特征进行对比分析。

1 雷击损伤过程

雷电环境下电场将空气电离成正粒子、负粒子和中性粒子,形成等离子体放电通道,大量的能量被迅速传递,电离通道以超音速扩展,如果冲击波遇到坚硬的表面,动能转化为压力,导致材料结构破碎。同时,电阻加热导致温度升高,进而通过热解引发树脂分解。如果燃烧树脂产生的气体被困在基底中,则可能发生爆炸,对结构造成损伤[14-15]。为了减少雷击造成的损伤,通常采用雷击防护(LSP)系统对复合材料进行防护,雷电流放电与防护系统下复合材料的作用机理如图1所示。

1.1 放电通道电场分布

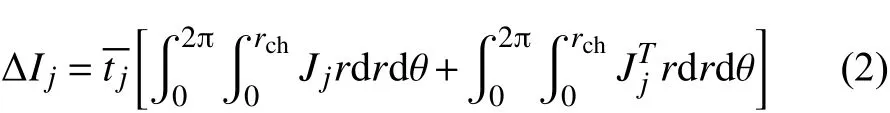

根据麦克斯韦电荷守恒方程确定导电材料的电场分布。放电通道在各层底面的电流与顶面电流及各层电流降的关系为[16]:

其中,电流降为:

电流密度为:

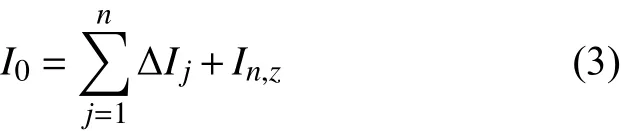

防护层金属铝属于各向同性材料,对于各向同性媒质,极化强度矢量P与电场强度E成正比,相应的矢量关系为:

雷电环境中存在金属和复合材料两种媒质时,雷电流产生的场会对媒质中的电荷产生作用,故引入电位移矢量D[17]。

根据焦耳定律,电流通过复合材料产生的热量为:

式中:D为电位移矢量。

1.2 能量平衡方程

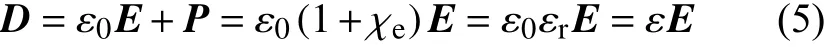

对于微元体,根据能量守恒定律,在任一时间间隔内有以下热平衡关系:

导入微元体的总热流量+微元体内热源的生成热=导出微元体的总热流量+微元体热力学能(即热能)的增量

其中,内热源代表单位时间内单位体积中产生或消耗的热能(产生为正,消耗为负)。

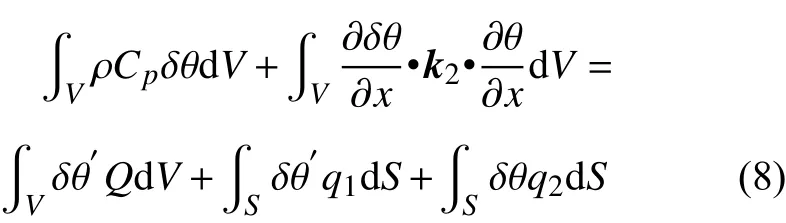

所以,热传导可由式(8)所示[17]:

其中,热能为:

1.3 烧蚀机理

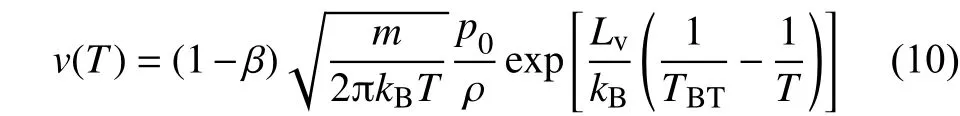

在雷击附着点处释放的能量由雷电流、放电通道末端和电弧根部的阴极或阳极电压降产生,温度可达到30000 ℃。当雷击放电通道平滑地扫过一段没有铝涂层的复合材料表面时,雷电效应会在其表面形成对称的腐蚀斑。通常放电通道不能完全自由移动,一般保持在1A和2A区的金属涂层的附着点上,导致附着点上的金属熔化。在机翼后缘的1B和2B区,放电通道会持续更长的时间,流经材料的大电流通量瞬间转化为焦耳热,融化掉大量金属。对于喷铝防护系统下的复合材料,产生的热量会导致铝熔化、烧蚀和汽化。由于金属在高温下会快速汽化,故认为汽化是主要的烧蚀机理[18-19]。可以采用Hertz-Knudsen(H-K)模型预测铝涂层和CFRP层的汽化(烧蚀)速率。H-K模型[18]:

式中:β是黏附系数;m为材料的相对原子质量;kB是玻尔兹曼常数;ρ是材料的密度;LV是材料的汽化潜热;T是温度;TBT是材料在p0压力下沸腾的瞬变温度。

2 有限元模型的建立

2.1 材料属性

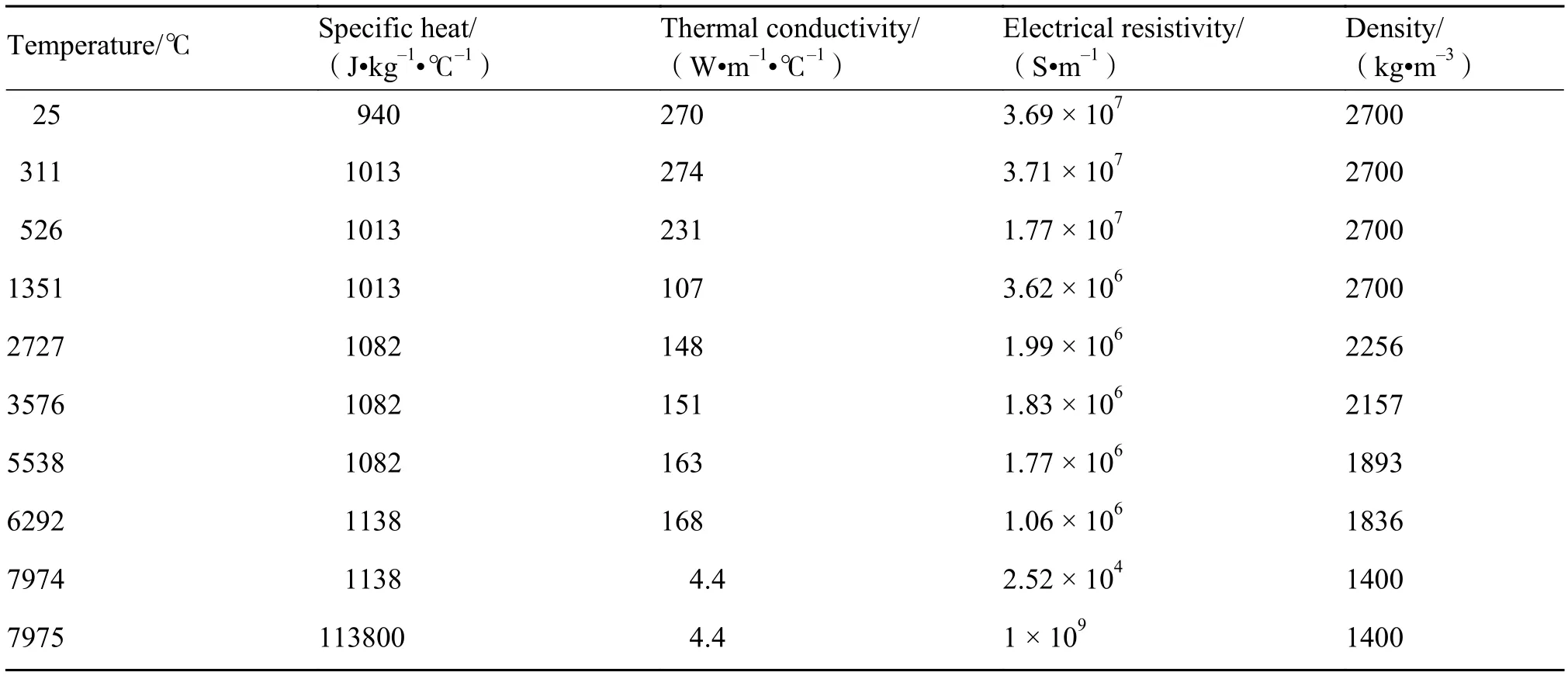

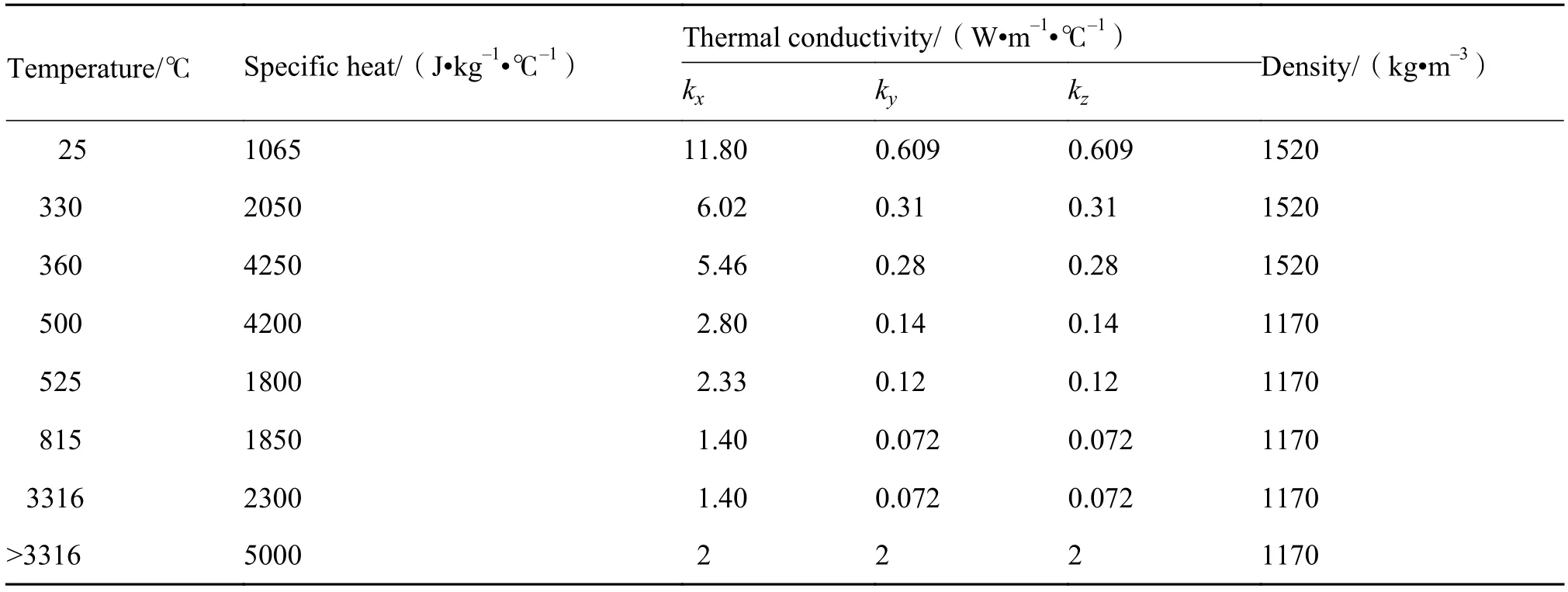

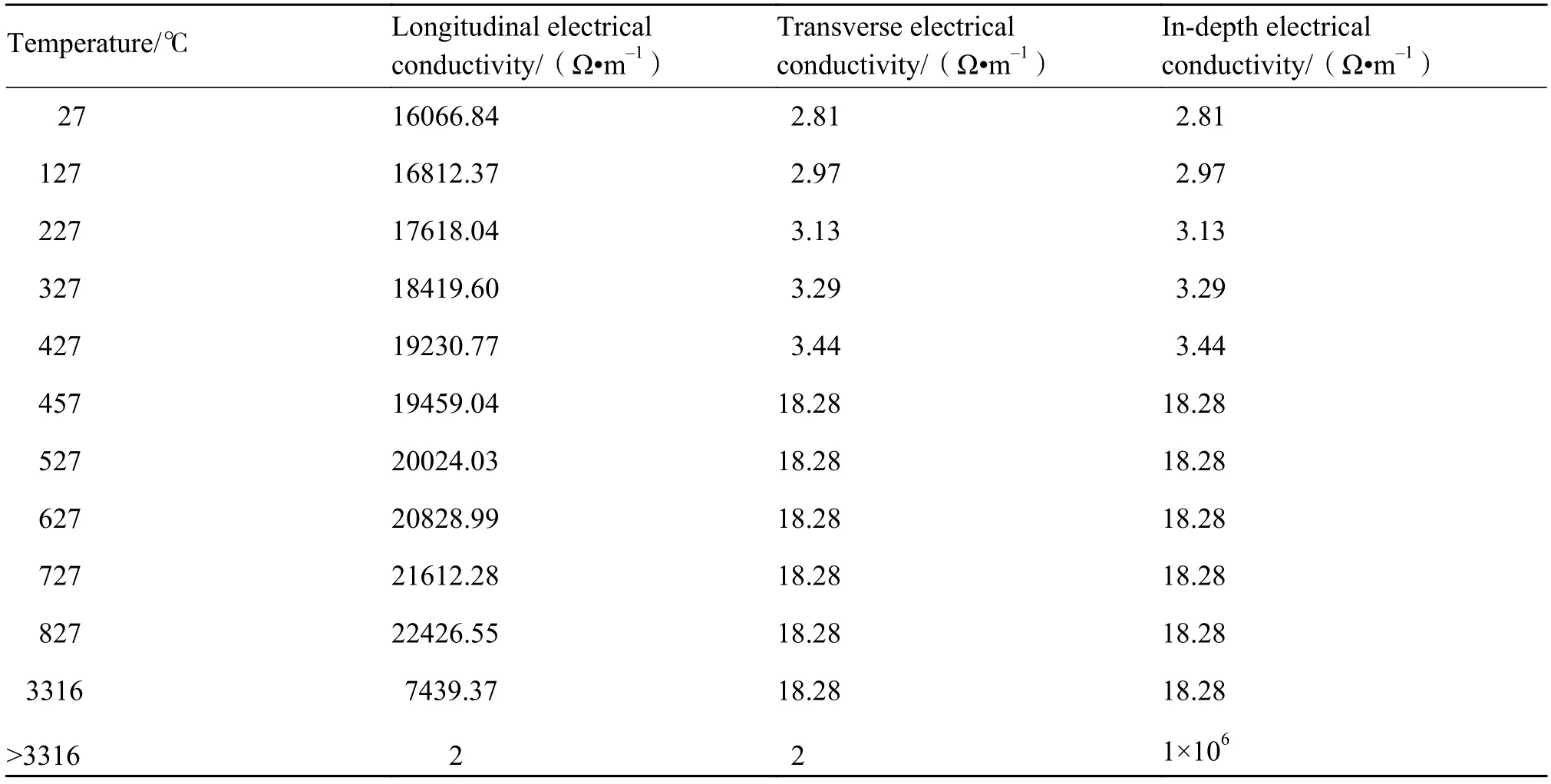

采用 CFRP材料类型为 T700/3234,150 mm×100 mm,单层板厚度为 0.125 mm,共 8 层,铺层方式为 [45°/0°/–45°/90°]S。通过基准件、全喷铝和两种不同方式的局部喷铝防护系统4种方式研究雷击对复合材料的烧蚀损伤。由于复合材料层合板T700/3234与IM600/133的材料组成均为碳纤维和环氧树脂,且碳纤维体积含量相同,所以近似认为其材料物理性能相同,铝和CFRP的热电物理性能参数如表1、表2、表3[16]。

表1 不同温度下铝材料参数的热物理性能Table 1 Thermal-physical properties of the aluminum at different temperatures

表2 复合材料密度、比热和热导率Table 2 Density,specific heat and thermal conductivity of composites

表3 复合材料电导率Table 3 Electrical conductivity of composites

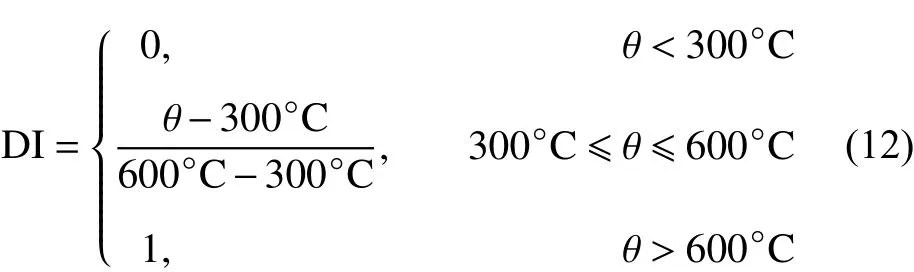

2.2 边界条件

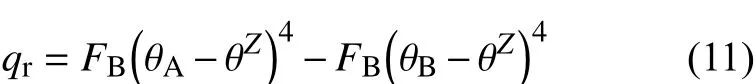

材料表面与周围环境之间传热形式主要分为两种形式:热传导与热辐射。雷电流在极短的时间内可释放大量的电阻热,与周围环境形成较大的温度差,故材料结构表面与周围环境之间传热以热辐射为主。采用热传递第三类边界条件[20]:

在仿真模拟过程中,采用与实验相同的外部条件[16],侧面与底面电势为0 V。顶面与侧面热传递采用第三类边界条件,热辐射率为0.9。复合材料底面温度变化幅度不大,设定为绝热,采用第二类边界条件,热流密度为0 W/m2,空气温度为25 ℃。

雷击作用是自然界中的电流在很短时间(< 1 ms)内的放电现象,复合材料的雷击损伤是在瞬间产生和扩展的,所以可忽略与外界环境的热交换。

2.3 有限元模型的建立

利用ABAQUS有限元软件,按照SAE-ARP-5414标准对2B雷击区域加载D波形电流,根据雷击通道半径采用多节点分步加载雷电流的方式在层合板中心进行电-热耦合分析。根据热传递边界条件,热辐射率ε= 0.9,电势E= 0 V,环境温度T=25 ℃。网格类型采用3D电热耦合单元DC3D8E,网格个数为27648。有限元模型如图2所示。

图2 有限元模型Fig. 2 Finite element model

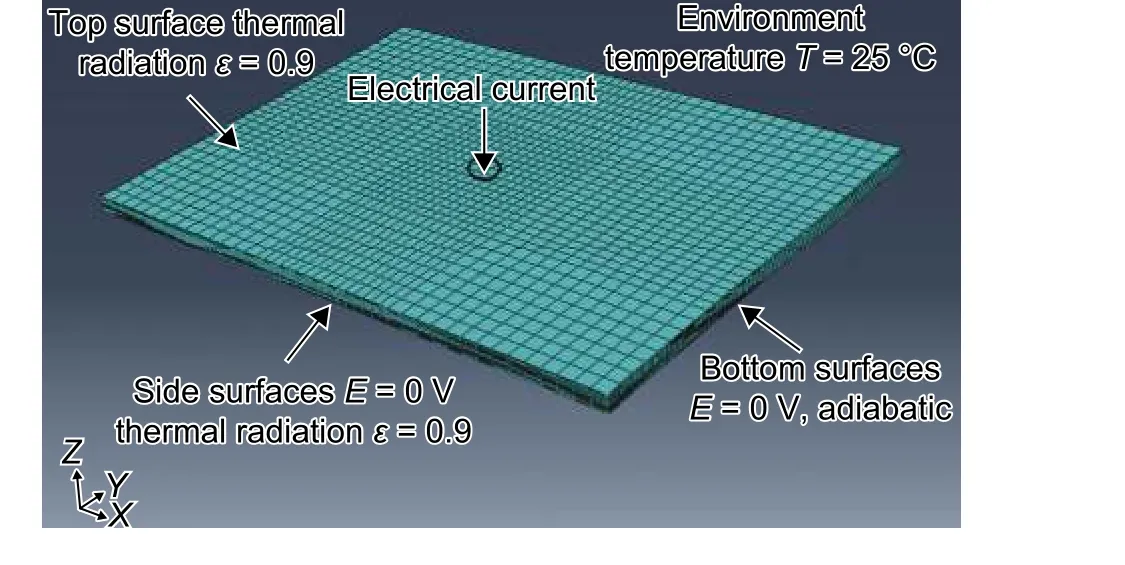

当温度达到300 ℃时,环氧树脂开始热解,温度达到600 ℃时,树脂基体完全融化,认为层合板已经烧蚀损伤,温度达到3316 ℃时,碳纤维升华断裂。仿真中假设温度可持续上升,无最高限制。本工作引用一种二维损伤指数(DI),反映CFRP的损伤程度[9]。当CFRP的温度低于300 ℃时DI为0,温度高于300 ℃ 低于600 ℃ 时,DI为温度高于600 ℃时,DI为1。即

2.4 模型有效性的验证

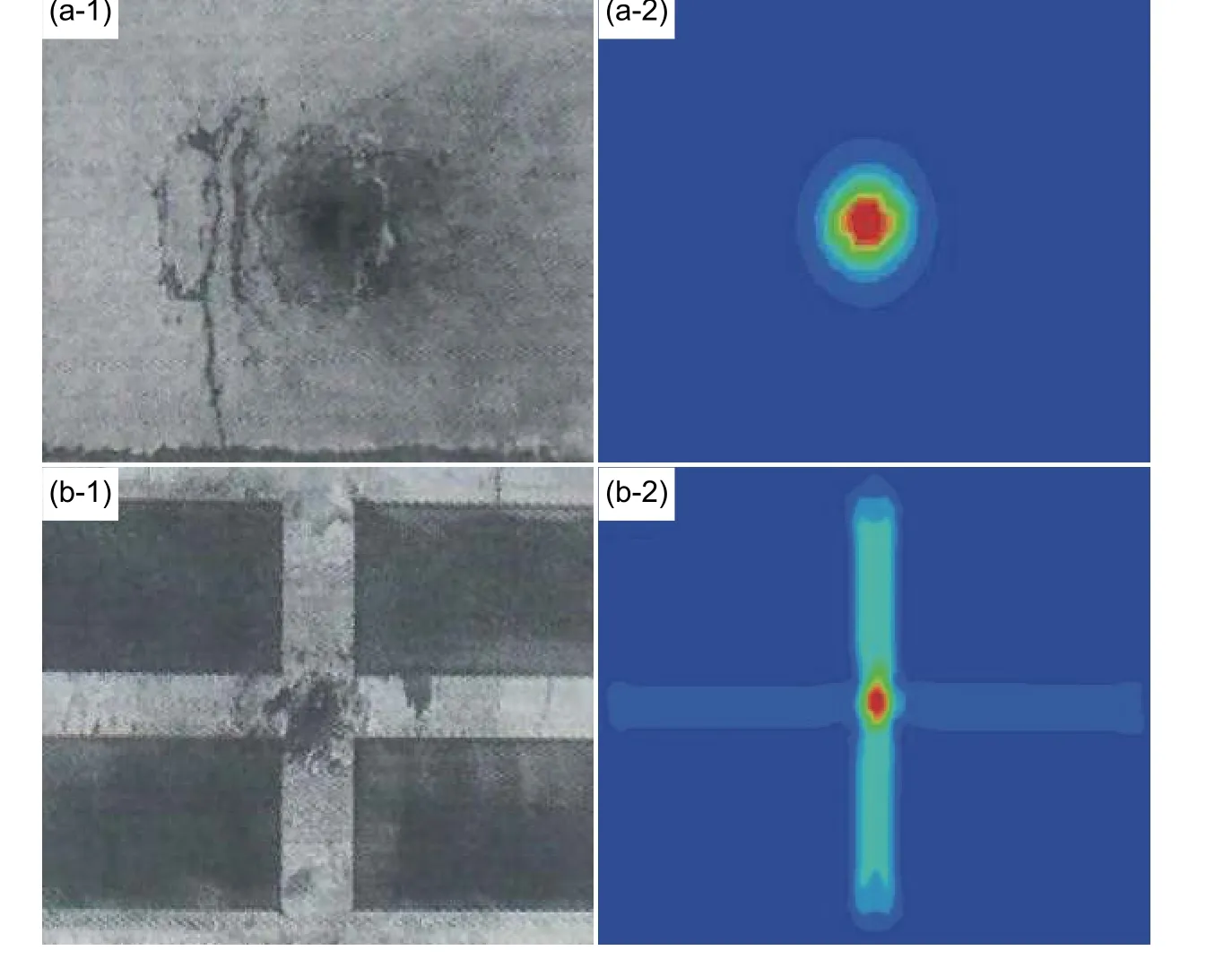

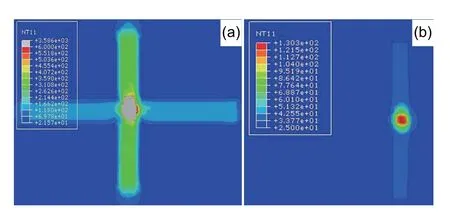

为了验证喷铝防护系统下有限元模型的有效性,选取铝涂层厚度为0.1 mm,雷击电流波形为10/350,峰值电流为31.3 kA,分别对全喷铝和局部喷铝模型进行雷击模拟,并与文献[16]实验结果进行对比,铝涂层烧蚀云图如图3所示。

从图3可以看出,全喷铝和局部喷铝防护的雷击模拟结果与实验结果均有着相同的发展趋势。因为雷电流主要沿着铝涂层传导出去,复合材料层合板出现的烧蚀损伤主要是铝涂层的热传递致使复合材料层合板温度上升,所以全喷铝模型进行雷击模拟时,损伤区域从中心呈圆形分布,局部喷铝模型进行雷击模拟时,损伤区域从中心沿铝涂层呈“十字形”分布,验证了模型的有效性。

图3 0.1 mm铝涂层实验和仿真烧蚀损伤对比图 (a)全喷铝防护;(b)局部喷铝防护;(1)实验;(2)仿真Fig. 3 Comparison of ablation damage of 0.1 mm aluminum coating ( a) full-scale spraying aluminum protection system;(b)partial spraying aluminum protection system;(1)experiment;(2)simulation

3 结果分析

3.1 复合材料基准件损伤分析

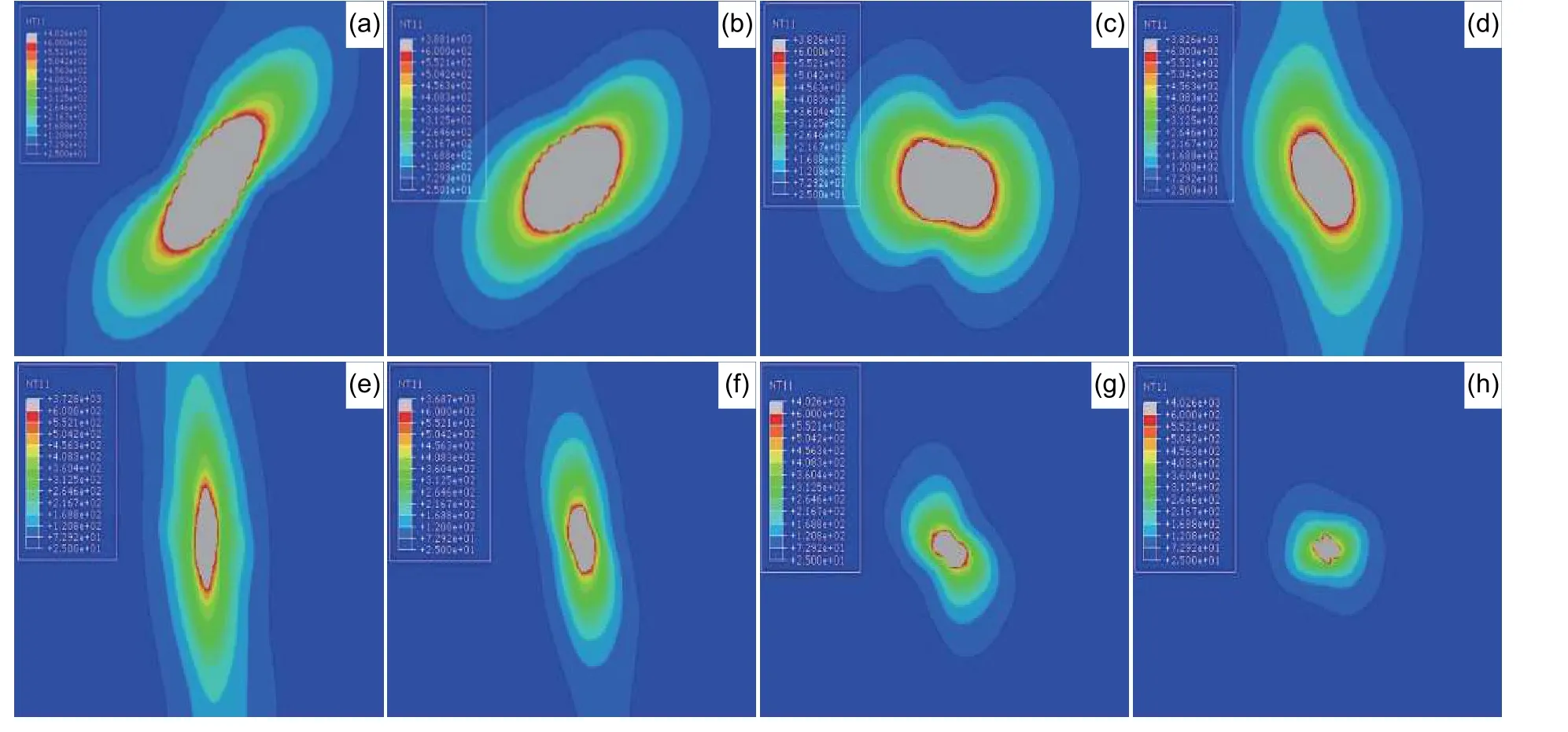

为了对比复合材料基准件和喷铝防护系统下复合材料雷击烧蚀损伤面积,选取10/350波形50 kA峰值雷电流对复合材料基准件进行雷击冲击模拟,每层的烧蚀损伤模拟结果如图4所示。

从图4可以看出,复合材料基准件的温度场为“葫芦”形状,损伤区域为椭圆形状。CFRP表面最高温度超过3316 ℃,每层的DI均为1,说明极短的时间内传导大量的雷击电流,焦耳热造成CFRP每一层均有损伤,即复合材料被击穿。随着温度持续增加,由式(10)可知,纤维烧蚀速率加快,发生纤维断裂。复合材料基准件是正交各向异性,纤维方向的电导率远大于厚度和垂直方向的电导率[21],雷击电流主要沿纤维方向传导,故在焦耳热效应下形成的温度场也主要沿纤维方向扩展。

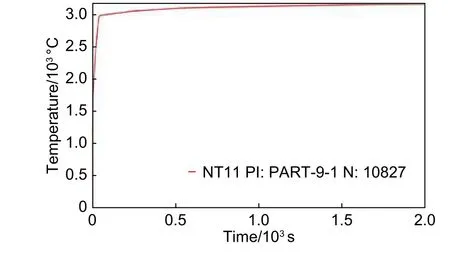

在雷击通道内某一节点位置的温度分布如图5所示。从图5可以看出,雷击电流附着在复合材料表面时,温度迅速上升到最高温度,随着分析步时间的增加,保持最高温度不变。

3.2 全喷铝防护系统损伤分析

铝涂层可有效降低复合材料雷击烧蚀损伤影响。铝涂层越厚,导电能力越强,复合材料层合板雷击烧蚀损伤区域越小,但是其相应的结构重量随之增加。铝涂层厚度与结构重量成线性变化,故铝涂层重量可通过厚度衡量[22]。

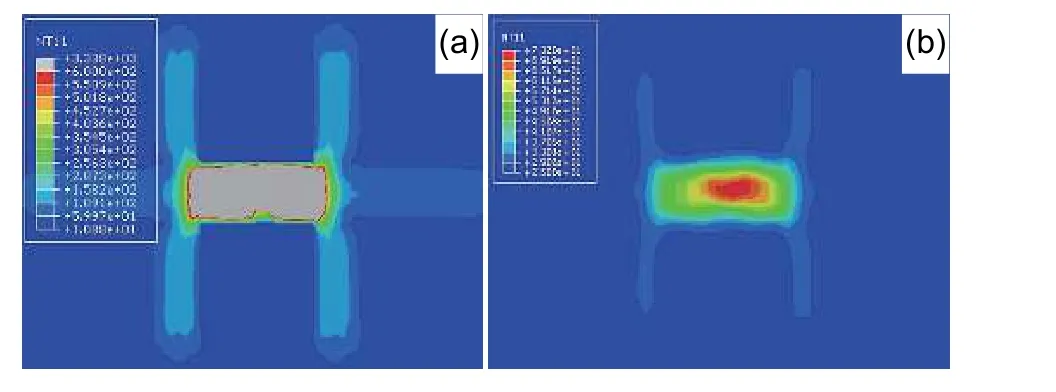

为了研究全喷铝防护系统对复合材料层合板的雷击损伤影响,在雷击电流波形为10/350峰值电流为50 kA时,对0.1 mm厚度的全喷铝防护系统下复合材料层合板进行雷击模拟,前两层的损伤模拟结果如图6所示。

图4 复合材料基准件的烧蚀损伤模拟结果 (a)~(h)为第一层~第八层Fig. 4 Ablation damage simulation results of composite material reference specimen (a)-(h)1st layer - 8th layer

图5 复合材料基准件某节点温度分布Fig. 5 Temperature profile at a node of composite materialreference specimen

图6 全喷铝防护系统下 CFRP 前两层损伤模拟结果(a)第一层;(b)第二层Fig. 6 Damage simulation results of the first two layers of CFRP with full-scale spraying aluminum protection system (a)1st layer;(b)2nd layer

从图 6(a)可以看出,CFRP 在 0.1 mm 厚度的全喷铝防护系统下,复合材料损伤主要从中心呈圆形分布,主要发生在第一层,最高温度达到2594 ℃,DI为 1,从图 6(b)可看出,CFRP第二层未发生损伤,DI为 0。根据电-热耦合能量方程式(6)和(7)可知,在一定时间内高的峰值电流产生较高的热量,高温使纤维烧蚀损伤面积加大,铝材料导电性明显大于复合材料,雷击作用时间短,雷电流主要沿着铝涂层传导出去,复合材料层合板出现的烧蚀损伤主要是因为铝涂层的热传递致使复合材料层合板温度上升,故以雷电流为中心的圆形区域出现了烧蚀损伤[15]。

全喷铝防护系统下复合材料在雷击通道内某一节点位置的温度分布如图7所示。从图7中可以看出,雷击电流附着在复合材料表面时,节点温度随着分析步时间的增长而逐步上升到最高温度。

图7 全喷铝防护系统下 CFRP 某节点温度分布Fig. 7 Temperature profile at a node of CFRP with full-scale spraying aluminum protection system

3.3 局部喷铝防护系统损伤分析

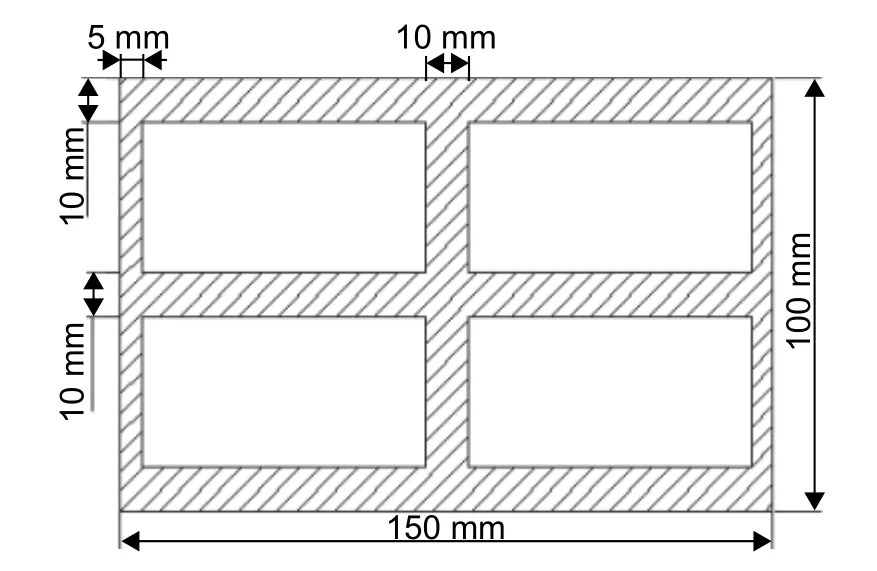

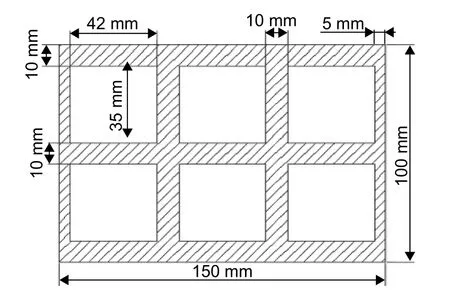

为了研究局部喷铝防护系统对复合材料层合板的雷击损伤影响,按照技术标准Q/3A76S30—2010,并参照美国汽车工程师委员会(SAE)给出的飞机雷击实验方法标准SAE-ARP-5416和雷击分区标准SAE-ARP-5414A,选用全喷铝和局部喷铝方式进行复合材料雷击防护。针对复合材料层合板的雷击防护,做了两种不同的局部喷铝防护系统,在雷击电流波形为10/350、峰值电流为50 kA、喷铝面积一定时,对0.1 mm厚度的局部喷铝防护系统下复合材料层合板进行雷击模拟,局部喷铝试件的几何平面图如图8和图9所示。局部喷铝防护系统1的前两层损伤模拟结果如图10所示。

图8 局部喷铝防护系统 1 的几何尺寸Fig. 8 Geometric dimensions of partial spraying aluminumprotection system 1

图9 局部喷铝防护系统 2 的几何尺寸Fig. 9 Geometric dimensions of partial spraying aluminumprotection system 2

图10 局部喷铝防护系统1下CFRP损伤模拟结果 (a)第一层;(b)第二层Fig. 10 Damage simulation results of CFRP with partial spraying aluminum protection system 1 ( a) 1st layer;(b)2nd layer

从图10中可以看出,损伤主要发生在CFRP第一层。从图10(a)可以看出,由于铝的导电率高于复合材料,故雷电流主要沿十字形喷铝层宽度方向传导,造成的雷击损伤也呈对称状,产生的焦耳热通过铝层迅速传到复合材料,表面最高温度超过3316 ℃,达到铝的沸点温度2793 ℃,铝层会因焦耳热效应熔融,发生剧烈的汽化现象,雷电流便直接作用在CFRP上,导致CFRP基体熔融、汽化、烧蚀,纤维升华、断裂,CFRP表面形成以附着点为中心的椭圆形烧蚀区域[23]。从图10(b)中可以看出,第二层的温度高于全喷铝防护系统下CFRP第二层的温度,表明全喷铝防护系统的防雷击效果高于局部喷铝系统。

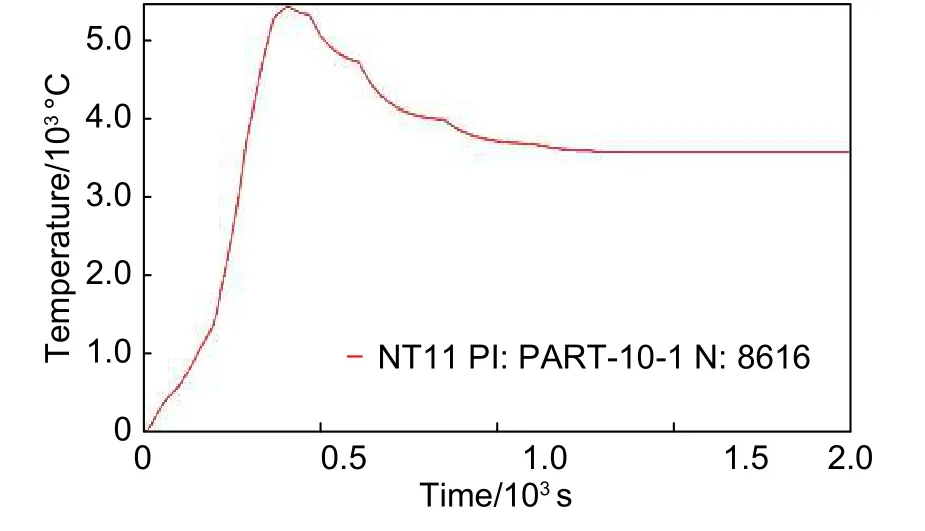

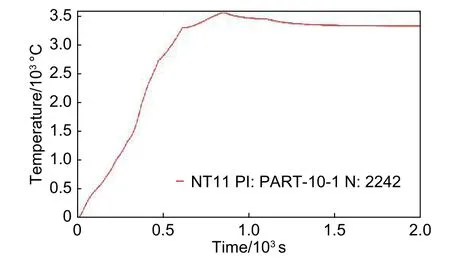

局部喷铝防护系统1下复合材料在雷击通道内某一节点位置的温度分布如图11所示。从图11中可以看出,雷击电流附着在复合材料表面时,节点温度随着分析步时间的增加而增长到最高温度,铝涂层和CFRP因焦耳热效应熔融、汽化,故随着时间的继续增长,温度稍有降低而后保持稳定不变。

图11 局部喷铝防护系统1下CFRP某节点温度分布Fig. 11 Temperature profile at a node of CFRP with partial spraying aluminum protection system 1

局部喷铝防护系统2的损伤模拟结果如图12所示。从图12中可看出,损伤主要发生在CFRP第一层,损伤面积接近矩形,因为电流加载在局部喷铝防护系统2的中心时,电流不能向上下方向传导,但电流加载在局部喷铝防护系统1的中心时,电流可以向四周方向传导,故复合材料的烧蚀损伤面积大于局部喷铝防护系统1。

图12 局部喷铝防护系统2下CFRP损伤模拟结果 (a)第一层;(b)第二层Fig. 12 Fig.10 Damage simulation results of CFRP with partial spraying aluminum protection system 2 (a)1st layer;(b)2nd layer

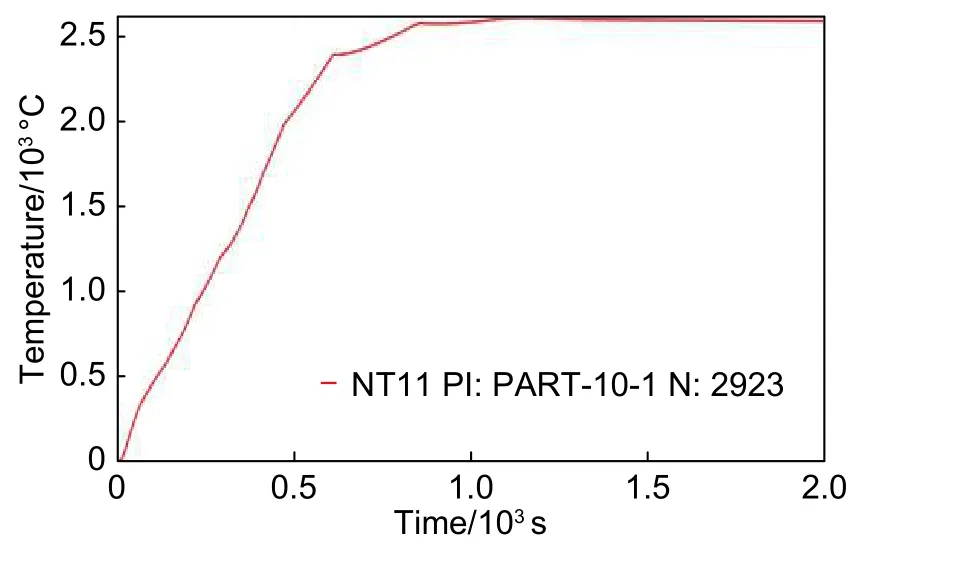

局部喷铝防护系统2下复合材料在雷击通道内某一节点位置的温度分布如图13所示。节点温度的变化趋势与全喷铝防护系统相同,随着分析步时间的增长而逐步上升到最高温度,但局部喷铝防护系统2下的复合材料最高温度高于全喷铝防护系统。

图13 局部喷铝防护系统2下CFRP某节点温度分布Fig. 13 Temperature profile at a node of CFRP with partial spraying aluminum protection system 2

3.4 对比分析

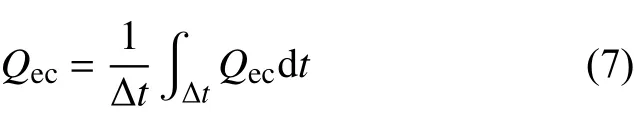

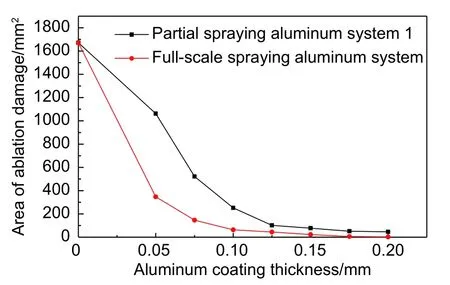

为了对比复合材料基准件和喷铝防护系统下复合材料雷击烧蚀损伤面积,根据飞机维修手册分别对复合材料基准件、不同厚度全喷铝和局部喷铝防护系统下的复合材料层合板进行雷击模拟,只考虑由于焦耳热效应而产生的损伤面积,计算损伤面积时,考虑到热传导过程会使温度传导受阻,且内部损伤是热效应等综合的结果,对文献[11]进行改进,采用矩形判定法计算损伤面积。拟合不同铝涂层厚度与复合材料层合板烧蚀损伤面积的关系,其结果如图14所示。

图14 喷铝防护系统损伤面积对比Fig. 14 Comparison of damage area of aluminum spraying protection system

从图14中可以看出,铝涂层厚度为0.5 mm时,全喷铝防护系统下复合材料的损伤面积大幅度降低,损伤面积约为复合材料基准件的五分之一,局部喷铝防护系统1下复合材料损伤降低幅度小于全喷铝防护系统;随着铝涂层厚度增加,两种防护系统下的损伤面积均平缓降低,铝涂层厚度为0.2 mm时,全喷铝防护系统下复合材料的损伤几乎为零;0.125 mm厚度铝涂层的局部喷铝防护系统和0.075 mm厚度铝涂层的全喷铝防护系统的雷击防护效果相当。

图14中,横坐标为铝涂层厚度h,纵坐标为CFRP的烧蚀损伤面积S。对结果进行函数拟合,发现两者满足幂函数 S =ahb的函数关系,全喷铝防护系统的函数关系为 S =0.291h−2.367,拟合度达到99.3%;局部喷铝防护系统1的函数关系为S=1.841h−2.132,拟合度达到98.7%。

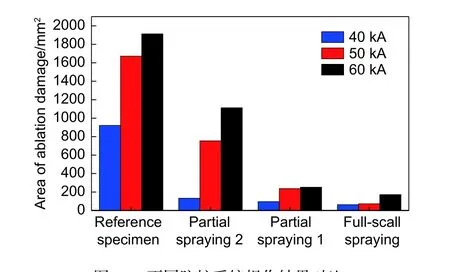

为了对比不同的雷击防护系统对复合材料雷击的损伤影响,对0.1 mm厚度的复合材料基准件、全喷铝防护系统和不同的两种局部喷铝防护系统下的复合材料层合板在雷击电流波形为10/350时,分别施加 40 kA、50 kA 和 60 kA 的峰值电流进行雷击模拟,损伤面积结果如图15所示。

从图15中可以看出,峰值电流为40 kA时,全喷铝和两种局部喷铝防护系统下复合材料的损伤面积几乎相同;峰值电流为50 kA时,局部喷铝防护系统2的损伤面积约为复合材料基准件的一半;峰值电流为60 kA时,局部喷铝防护系统2的损伤面积接近复合材料基准件的一半,全喷铝防护系统和局部喷铝防护系统1的损伤面积几乎相同。

对比不同防护系统下节点的温度曲线,从图5、图7、图11和图13对比可以看出,雷电流作用时,复合材料基准件的温度上升速率远远高于三种不同的喷铝防护系统,且最后稳定温度也高于喷铝防护系统,局部喷铝防护系统的稳定温度高于全喷铝防护系统,故全喷铝防护系统的防雷击效果优于局部喷铝防护系统,但结构质量也会增大,实际应用中需均衡考虑各种因素。

4 结论

(1)对雷击过程的损伤机理进行了分析,建立了复合材料雷击防护的能量平衡模型,对雷击烧蚀损伤特征分析时引入了雷击烧蚀损伤指数DI。

(2)电-热耦合对比分析表明:铝涂层厚度为0.5 mm时,全喷铝防护系统下复合材料的损伤大幅度降低,损伤面积约为复合材料基准件的五分之一。

(3)电-热耦合对比分析表明:局部喷铝防护系统下复合材料损伤降低幅度小于全喷铝防护系统,铝涂层厚度为0.2 mm时,全喷铝防护系统下复合材料的损伤几乎为零;0.125 mm厚度铝涂层的局部喷铝防护系统和0.075 mm厚度铝涂层的全喷铝防护系统的雷击防护效果相当。

(4)不同的雷击防护系统下复合材料的损伤分析表明:峰值电流为50 kA时,局部喷铝防护系统2的损伤面积约为复合材料基准件的一半;峰值电流为60 kA时,全喷铝防护系统和局部喷铝防护系统1的损伤面积几乎相同。