挤压态喷射成形GH738合金热变形行为及组织研究

2020-04-11许文勇张国庆

王 悦,许文勇,刘 娜,郑 亮,袁 华,李 周,张国庆

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

GH738合金是一种典型的、应用范围较广的变形镍基高温合金,因抗氧化和抗腐蚀性能良好、长期组织稳定性强、屈服强度和抗疲劳蠕变综合力学性能优异,主要用于燃/烟气轮机涡轮盘、叶片及航空紧固件等[1-2]。GH738合金主要采用铸锻/轧等热变形工艺路线进行制备。在制备过程中,合金在不同变形条件下的热变形行为将直接决定合金的组织和性能。通常,较为粗大的晶粒组织可以满足涡轮叶片等较高使用温度部件的高温蠕变性能要求;细小等轴晶组织可以满足涡轮盘等相对较低使用温度部件屈服强度、塑性及低周疲劳性能要求[3]。

目前,对采用铸锻/轧工艺路线制备的GH738合金的热变形行为研究报道较多[4-5]。姚志浩等[6]研究了热轧态GH738合金热变形过程亚动态(静态)再结晶及晶粒长大行为,并建立组织演化及应力-应变模型。陈舒恬等[7]利用双锥试样热压缩实验研究锻态GH738合金动态再结晶动力学,研究表明,降低压缩温度使再结晶形核所需应变增大,再结晶晶粒尺寸减小。

喷射成形是在快速凝固粉末冶金工艺基础上发展起来的一体化材料制备技术,所制备的材料组织细小均匀,变形抗力低,热加工塑性良好。本文作者[8]采用喷射成形+热等静压工艺路线制备了热等静压态喷射成形GH738合金,并研究了流变行为及组织演变,结果表明,相比铸锻/轧工艺路线制备的GH738合金,具有细小等轴晶组织特征的热等静压态喷射成形GH738合金在较低温度下具有较好的热变形塑性。

本工作采用喷射成形+热等静压+热挤压的工艺路线制备晶粒度为ASTM No.11.5的挤压态喷射成形GH738合金棒材,对挤压态喷射成形GH738合金的流变行为和组织演变进行研究,同时建立挤压态喷射成形GH738合金的热变形本构方程,对比分析采用不同制备工艺路线,具有不同初始晶粒尺寸的GH738合金在流变应力以及热变形激活能方面的差异。

1 实验材料及方法

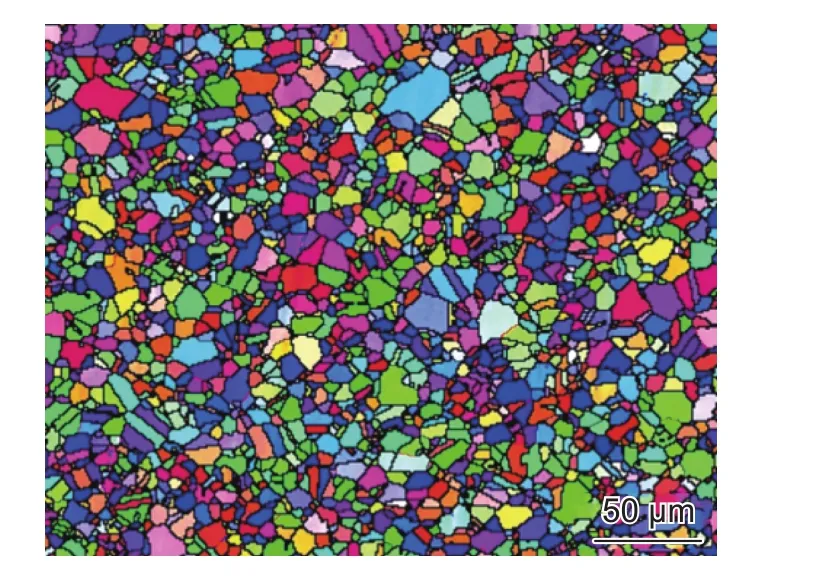

实验用GH738合金化学成分(质量分数%)为:Cr 19.67,Co 13.66,Mo 4.29,Ti 2.98,Al 1.45,C 0.063,Zr 0.044,B 0.0051,P 0.005,S 0.0008,Ni余量。GH738合金锭坯首先在双扫描喷射沉积装置上制取,雾化介质为氮气。为消除局部显微缺陷,合金锭坯在QIH.62-207型热等静压机上进行热等静压,压制工艺为 1150 ℃/150 MPa/5 h。热挤压在TD2000型压机上进行,坯料预热温度1000 ℃,挤压速率 20 mm•s–1,挤压比 4∶1。挤压态组织如图 1所示,平均晶粒尺寸6.1 μm左右,晶粒度ASTM No.11.5。

图1 挤压态喷射成形 GH738 合金初始组织Fig. 1 As-received microstructure of fine grain GH738 alloy

等温轴向热压缩实验在Gleeble-3500TM热模拟试验机上进行。试样尺寸为 ϕ10mm × 15 mm,试样两端采用钽片并涂抹石墨润滑。试样表面磨光,1/2轴向处点焊K型热电偶对变形温度进行监控。试样以10 ℃/s加热升温,温度达到预设温度后保温5 min后加载。变形预设温度分别为950 ℃,1000 ℃,1050 ℃,1100 ℃,1150 ℃,应变速率分别为 0.001 s–1,0.01 s–1,0.1 s–1,1 s–1,工程应变 50%。试样加载完毕后气淬保留形变组织。

变形后试样沿轴线电火花切割剖开,截面中心位置EBSD测试在JSM-6301F扫描电镜中进行,试样需经机械预磨至1000~1200#水砂纸,3.5 μm或2.5 μm金刚石抛光剂抛光 1~2 min,超声清洁表面后进行电解抛光,电解抛光溶液为20%盐酸甲醇溶液,电压 20 V,电流 3~5 A,电解时间 30 s。EBSD数据利用HKL-Channel进行分析。

2 结果与分析

2.1 流变应力分析

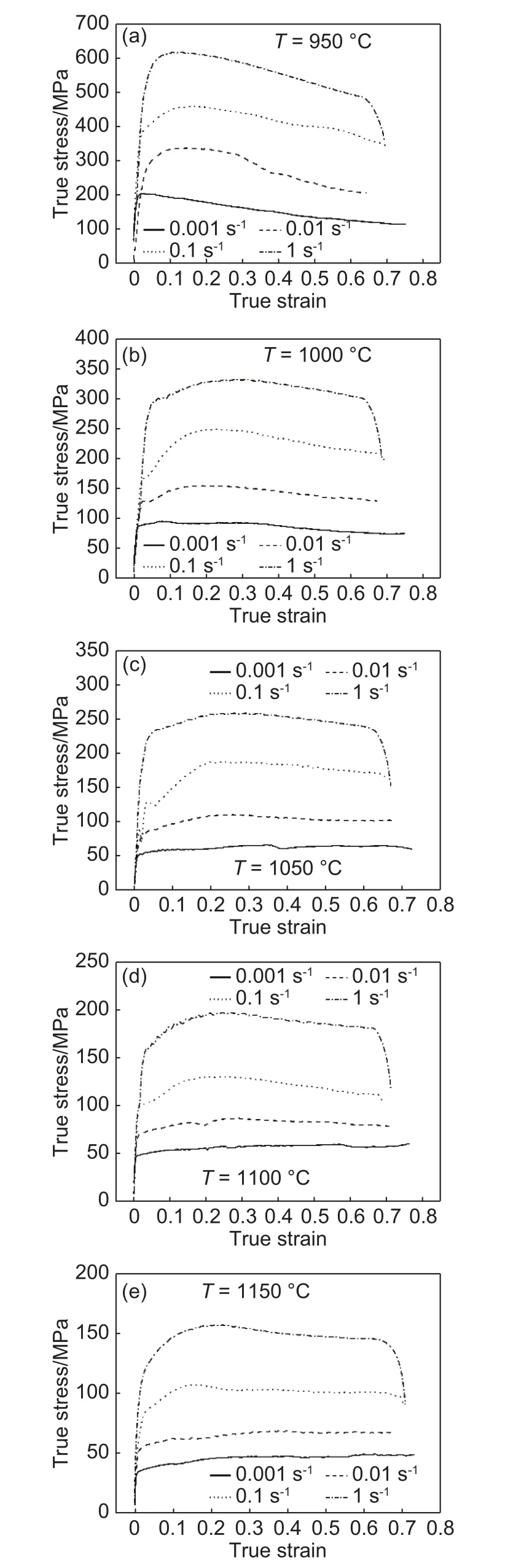

图2 挤压态喷射成形GH738合金不同形变条件流变应力曲线 (a)950 ℃;(b)1000 ℃;(c)1050 ℃;(d)1100 ℃;(e)1150 ℃Fig. 2 Flow stress-strain curves for fine grain GH738 at strain rates range from 0.001 s–1 to 1 s–1 and deformation temperature of 950 ℃(a),1000 ℃(b),1050 ℃(c),1100 ℃(d),1150 ℃(e)

挤压态喷射成形GH738合金不同热变形条件下流变应力曲线如图2所示。总体上看,合金流变应力对形变温度和应变速率敏感,流变应力随温度的升高和应变速率的减小而明显降低,不同温度和应变速率条件下流变应力随应变增加而变化的趋势基本相同。变形初始阶段,由于位错的不断增多及其交互作用,流变应力随应变快速增大,表现出明显的加工硬化趋势。随着应变的增大并达到峰值后,部分形变条件下的流变应力随应变的增加呈下降趋势,这主要是由于软化在形变过程中起主导作用,使流变应力逐渐降低,如图2中较低形变温度 950 ℃ 和 1000 ℃ 和较高的应变速率 0.1 s–1和 1 s–1条件中所示。其他形变条件下的流变应力达到峰值后,缓慢下降逐渐达到稳定状态或直接进入稳定状态,在应变的继续增加过程中基本保持不变。这主要是由于在形变过程中再结晶不断消除了形变累积的位错,动态抵消了硬化趋势,使合金呈现出稳态流变行为。这种稳态流变特征主要发生在较高温度 1050 ℃、1100 ℃ 和 1200 ℃ 和较低应变速率 0.001 s–1和 0.01 s–1条件下。

图3为挤压态喷射成形GH738合金在不同形变条件下的峰值流变应力。由图3可以看出,随着形变温度的升高,峰值流变应力逐渐降低,且其降低趋势逐渐减缓,另外,低应变速率条件下峰值流变应力随温度的变化小于高应变速率。当形变温度在950~1050 ℃时,随着形变温度的升高,不同应变速率条件下(0.001~1 s–1)峰值流变应力分别降低了 138 MPa、227 MPa、271 MPa 和 356 MPa。而当形变温度在1050~1150 ℃时,峰值流变应力分别降低了 16 MPa、41 MPa、80 MPa 和 101 MPa。由于 GH738 合金 γ′相析出温度约为 1040 ℃[8],高于该温度变形,γ′相回溶于基体中;低于该温度变形,γ基体和γ′相同时存在,γ′相的强化作用提高了合金形变的峰值流变应力,这与文献[6]的研究结果相符。

图3 挤压态喷射成形GH738合金不同形变条件下峰值流变应力Fig. 3 Peak flow stresses of fine grain GH738 alloy in varied deformation conditions

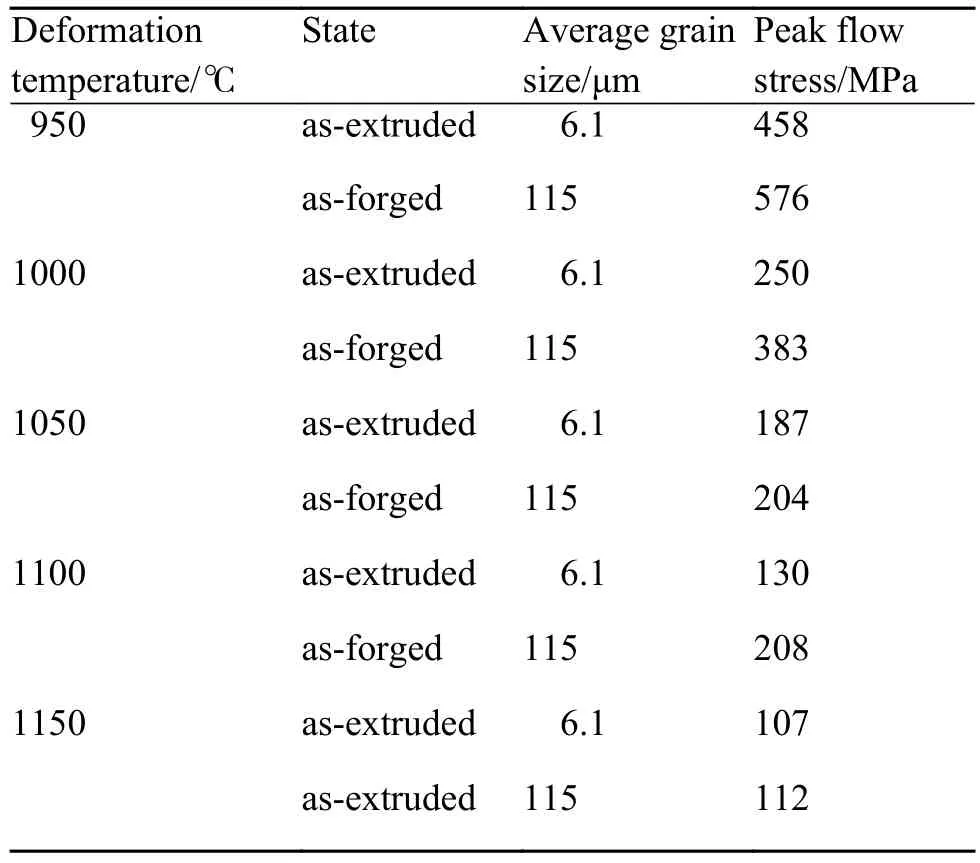

表1为挤压态喷射成形细晶GH738合金与锻造态粗晶GH738合金,两种不同初始晶粒尺寸的GH738合金在应变速率为0.1 s–1形变条件下峰值流变应力的对比。由表1可以看出,在相同形变条件下,初始晶粒尺寸对峰值流变应力影响较大。铸锻态GH738合金初始晶粒较大,峰值流变应力明显高于挤压态喷射成形GH738合金,这种峰值流变应力的差异在低温低应变速率条件下比较明显。因此,在相对较低的形变温度下,挤压态喷射成形GH738合金变形抗力较低,热塑性较好。

表1 挤压态喷射成形细晶 GH738 合金与锻造态粗晶GH738合金峰值流变应力对比[4]Table 1 Peak flow stresses of GH738 alloy with fine grains and that with coarse grains[4]

2.2 合金本构关系及激活能

镍基高温合金热变形过程中流变应力、应变速率和形变温度的关系通常采用蠕变方程来表示[9-13]:

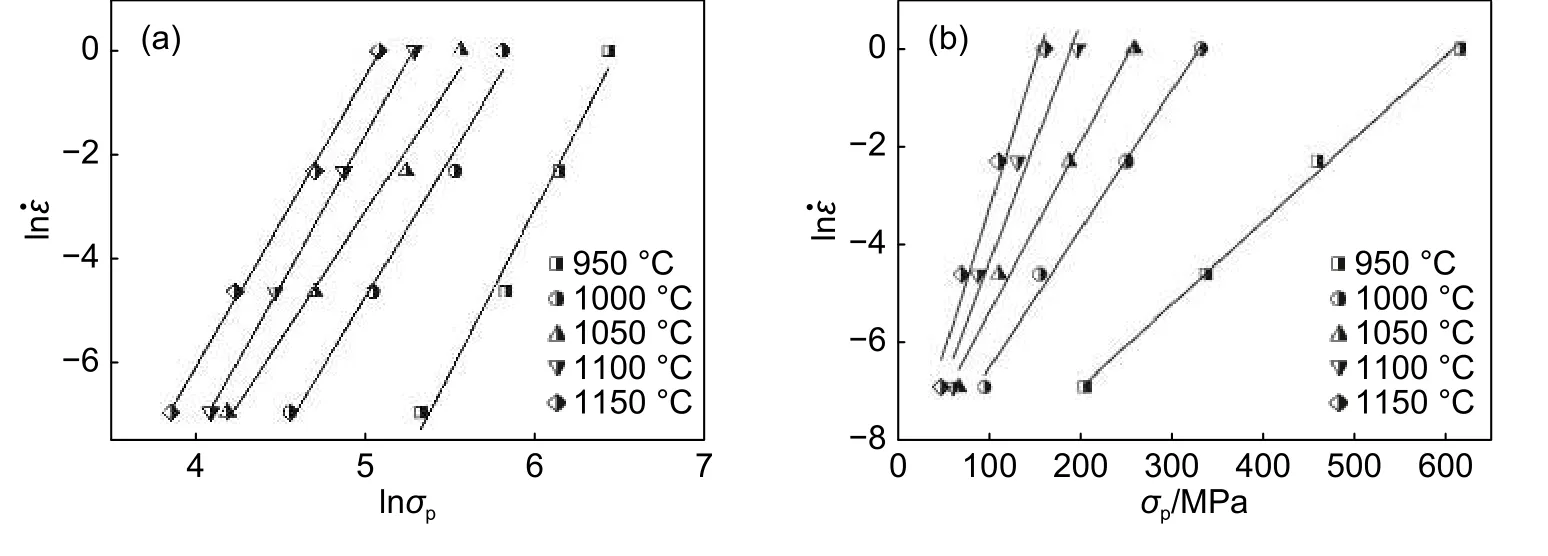

图4 挤压态喷射成形 GH738 合金 n1 与 β 值回归曲线Fig. 4 Plots of fine grain GH738 alloy (a)ln vs lnσp;(b)ln vs σp

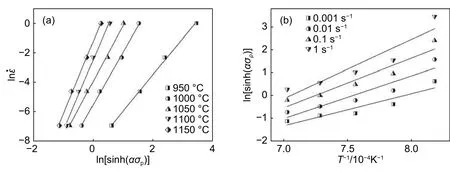

图5 挤压态喷射成形GH738合金n值和s值线性回归曲线Fig. 5 Plots of fine grain GH738 alloy (a) vs ln[ s inh(ασ)];(b) vs 1/T

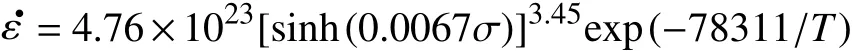

挤压态喷射成形GH738合金本构方程经计算为:

文献[8]中,热等静压态喷射成形GH738合金本构方程为:

对比发现,由于初始晶粒尺寸不同,采用相同建模方法计算获得的挤压态喷射成形GH738合金本构方程与热等静压态GH738合金本构方程各项参数均不同。其中,热变形激活能分别为651.08 kJ•mol–1和 580.81 kJ•mol–1, 挤 压 态 喷 射 成 形GH738合金由于晶粒组织更细,激活能高于热等静压态GH738合金。通常,热变形激活能主要受合金成分影响,在合金热变形过程中用来表征该材料形变的难易程度。表2列出了不同初始组织GH738合金激活能。从表2可以看出,尽管热形变条件有所差异,GH738合金的激活能随着初始平均晶粒尺寸的减小而升高,这与文献[14]的理论计算结果相符。可以看出,挤压态喷射成形GH738合金的热变形激活能较高,变形性能较好。粗晶组织铸锻态GH738合金热变形激活能相对较低,在文献[4]中,初始平均晶粒尺寸115 μm的GH738合金在950 ℃形变条件下出现了沿轴向45°宏观裂纹,裂纹附近处的显微组织中观察到明显的晶间及三叉晶界开裂,热塑性较差。

2.3 形变组织研究

图6 不同形变条件下挤压态喷射成形GH738合金组织Fig. 6 Deformed microstructures of fine grain GH738 alloy in varied conditions

图4 是挤压态喷射成形GH738合金不同形变温度和应变速率条件下晶粒组织。当形变温度为950 ℃时,原始组织中的部分晶粒沿变形方向被拉长,晶内可以观察到亚结构和小角度晶界,细小的再结晶晶粒主要沿原始晶粒晶界分布,说明在晶界处发生了不连续动态再结晶。当在形变温度为1000 ℃、低应变速率 0.001 s–1条件下,晶粒与 950 ℃相比组织相对均匀,被拉长的晶粒以及“项链组织”明显减少。随着应变速率的提高,形变组织有细化的趋势,在0.1 s–1条件下形变组织细化明显,平均晶粒尺寸小于10 μm,主要由两种尺寸的晶粒分布组成。随着应变速率的进一步升高,晶粒组织的不均匀性更加明显,呈现典型的混晶组织。此外,在较高应变速率条件下晶内仍具有一定比例的亚结构。随着形变温度由1000 ℃升高到1050 ℃,组织呈现出粗化趋势。随着应变速率升高到0.01 s–1和 0.1 s–1时,平均晶粒尺寸分别为 20 μm 和 10 μm左右,呈现完全动态再结晶特征,组织较1000 ℃更加均匀,且晶内亚结构显著减少。当变形温度进一步升高到1100 ℃时,在相同应变速率条件下与1050 ℃组织差异不大。当形变温度继续升高到1150 ℃时,相同应变速率条件下组织有一定长大,晶内较难观察到亚结构或小角晶界。由此可见,挤压态喷射成形GH738合金的形变组织主要受形变温度和应变速率所影响。随着形变温度的升高,形变组织由原始拉长晶粒及“项链组织”逐渐转变为完全动态再结晶组织。温度升高使再结晶晶粒有长大趋势。应变速率的增大对形变组织有一定细 化 作 用 。 综 上 所 述 , 在 1000 ℃ 、 0.01 s–1,1000 ℃、0.1 s–1,1050 ℃、0.1 s–1,1100 ℃、0.1 s–1,1100 ℃、1 s–1形变条件下获得完全动态再结晶组织,组织均匀细小,平均晶粒尺寸小于15 μm。

3 结论

(1)挤压态喷射成形GH738合金流变应力随温度的升高和应变速率的减小而降低,峰值流变应力随着形变温度的升高逐渐降低,且其降低趋势逐渐减缓;粗晶组织铸锻态GH738合金峰值流变应力明显高于挤压态喷射成形GH738合金。

(2)挤压态喷射成形GH738合金本构方程为:挤压态喷射成形GH738合金热变形激活能为651.08 kJ•mol–1,GH738 合金的热变形激活能随着初始平均晶粒尺寸的减小而升高。

(3)随着形变温度的升高,挤压态喷射成形GH738合金初始被拉长的晶粒逐渐演变为等轴再结晶晶粒,在1000 ℃以上获得完全动态再结晶组织,形变温度的进一步升高使再结晶组织发生一定长大,应变速率的增大对形变组织有一定细化作用。