钛合金TC4表面医用氧化物陶瓷涂层的残余热应力分析

2022-03-24丁一帆单湘衡袁乾鸿汤迎红丁泽良

丁一帆 单湘衡 袁乾鸿 王 皓 汤迎红 丁泽良

湖南工业大学 机械工程学院 湖南 株洲 412007

0 引言

陶瓷材料具有许多优良性能,如熔点高、硬度大和化学稳定性好,广泛用于航空航天、机械、电子和化工等行业[1-2]。近年来,Ta2O5、ZrO2等氧化物陶瓷因在耐蚀、耐磨和生物相容性方面表现出优异性能,成为医用植入体表面改性的热点材料[3-5]。例如:溅射沉积的Ta2O5陶瓷涂层能明显提高钛合金的耐磨性和耐蚀性[6];微弧氧化ZrO2陶瓷涂层大大提高了镁合金的耐蚀性,并表现出良好的骨诱导性[7];纳米多孔TiO2涂层能增强Ti表面的亲水性和体外生物相容性[8];用溶胶-凝胶法制备的Nb2O5涂层不仅增强了钛合金的耐蚀性,而且提高了钛合金表面的湿润性和细胞的黏附力,表现出良好的生物相容性[9]。但是,由于陶瓷涂层与金属基体的热膨胀系数不匹配,涂层/基体结合界面会出现较大的残余热应力,从而导致涂层附着性能差,易发生开裂和脱落[10]。

为提高涂层结合性能,国内外学者对涂层结构开展了大量的优化研究[11-14]。试验研究方法工作量大、周期长,且成本高、效率低。利用有限元方法对涂层残余应力进行预测,揭示残余应力的分布特征,可为优化涂层成分与结构、缓解界面应力和提高结合性能提供重要参考。R.Ali等[15]采用有限元方法分析了Ti-TiN多层涂层结构的残余应力,确定了能降低残余应力的最佳膜层厚度,并通过划痕实验证明了结构优化后的多层涂层的附着力较原有结构提高18%以上。E.Bemporad等[16]采用有限元方法分析了缓冲层Ti的厚度和位置对Ti/TiN多层结构残余应力的影响,利用划痕试验揭示了涂层的残余应力与其附着力之间的内在联系,即残余应力越大,涂层结合性能越差。

目前关于有限元方法分析生物医用涂层残余应力的报道较少。另外,在医用材料领域,钛合金TC4是应用最多的植入材料,而Ta2O5、Nb2O5、ZrO2和TiO2是涂层材料的研究热点。为此,本文采用ANSYS14.0软件,对钛合金TC4表面分别溅射沉积Ta2O5、Nb2O5、ZrO2和TiO2的4种医用氧化物涂层的残余热应力进行有限元分析,并以Ta2O5涂层为例,分析涂层的厚度与结构对涂层残余热应力最大值的影响,以期为氧化物涂层的设计与制备提供一定的理论参考。

1 数值分析

1.1 几何模型

钛合金TC4涂层试样的几何模型为圆柱体,如图1所示。TC基体的高和半径均为 25 μm,涂层厚度为Hμm。由于模型的结构具有对称性,为提高运算速度,选取模型中轴剖面的1/2进行分析。

图1 几何模型Fig.1 Geometric model

1.2 有限元模型

采用ANASYS14.0软件中PLANE13二维平面热力耦合单元对几何模型进行网格划分,在对称轴位置施加位移约束。涂层与基体的结合界面附近存在较大的应力梯度和严重的应力集中现象,为提高分析精度,对该区域的网格进行细分。图2为涂层/基体系统的有限元分析模型。

1.3 边界条件及物性参数

磁控溅射涂层通常是在室温环境下进行,但是在涂层沉积过程中,高能粒子对基体表面的连续轰击会使基体表面的温度达到70 ℃以上[17]。因而,设定涂层沉积温度t1为70 ℃,室温t2为25 ℃。由于涂层与基体之间的热膨胀系数存在差异,温度变化(设为t3,t3=t1-t2)使得沉积后的涂层与基体结合界面产生残余热应力。为了简化分析,提出如下假设[18]:1)涂层没有缺陷;2)涂层粘接良好,不会脱落;3)涂层材料为各向同性,并忽略温度对材料热物性参数的影响;4)涂层沉积时为无应力状态,只分析冷却后的残余热应力。表1为钛合金TC4和氧化物陶瓷的热物性参数[19-23]。

表1 材料的热物性参数Table 1 Thermophysical parameters of materials

2 结果与分析

2.1 不同氧化物涂层的残余应力分布

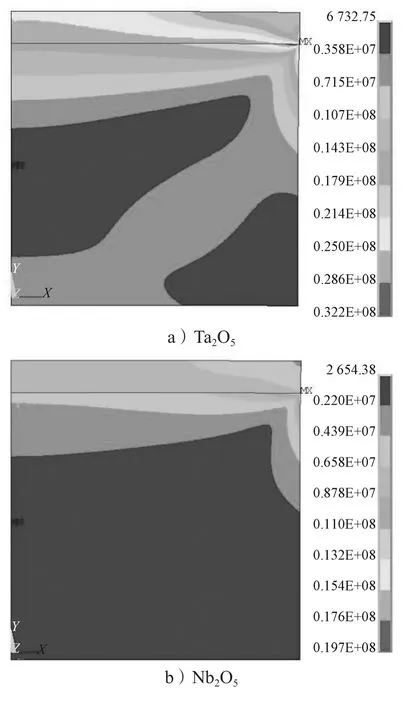

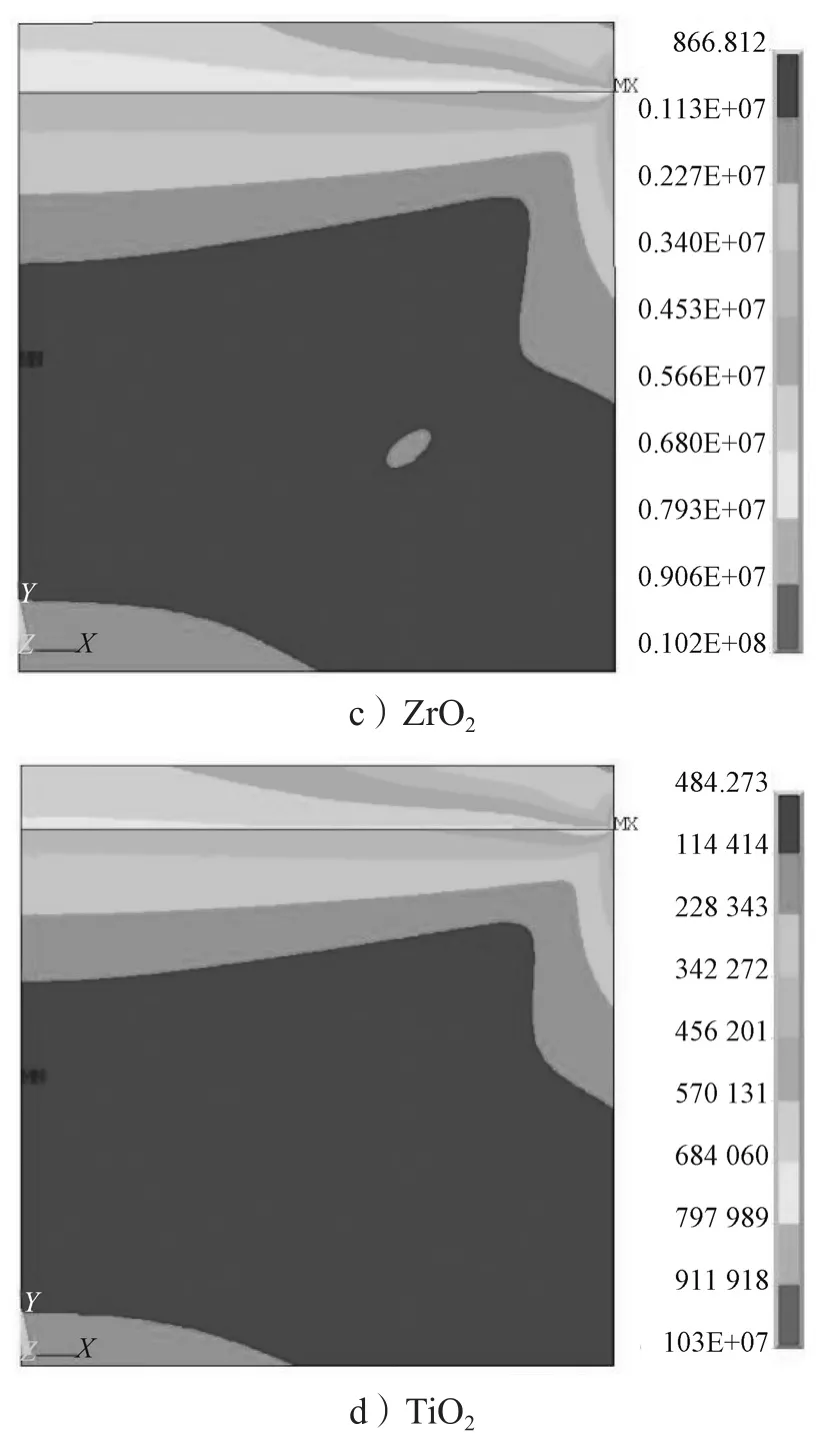

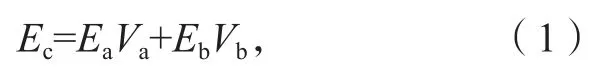

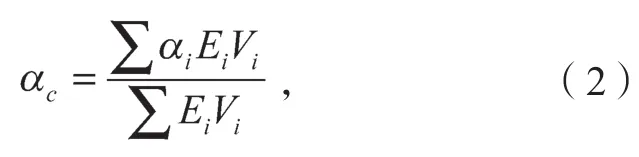

在TC4钛合金表面分别溅射沉积Ta2O5、Nb2O5、ZrO2和TiO2,涂层的厚度均为3 μm。通过ANSYS14.0软件分析得到图3所示的涂层残余应力云图。

由图3可知,基体和涂层的残余热应力均表现为拉应力,但涂层的残余热应力明显大于基体的残余热应力。另外,4种氧化物涂层的残余热应力最大值均位于涂层与基体结合界面的外边缘。其中,残余应力最大值最大的是Ta2O5涂层(32.2 MPa),其次是Nb2O5涂层(19.7 MPa)和ZrO2涂层(10.2 MPa),最小的是TiO2涂层(1.03 MPa)。这主要是由于4种涂层与TC4的热膨胀系数差异不同所致。由表1可知,4种氧化物涂层中,与TC4钛合金热膨胀系数差异最大的是Ta2O5涂层,其次是Nb2O5和ZrO2涂层,最小的是TiO2涂层。涂层与基体之间的热膨胀系数差异越大,其结合界面的残余热应力越大[24]。Xie L.L.等[25]通过有限元方法研究了SiC过渡层的界面特征,及其对等离子喷涂ZrC基涂层残余应力的影响,发现纯谷形态的正弦波界面能降低界面残余应力,降低涂层开裂的风险,并通过试验验证了分析结果。可见,在厚度相同的情况下,上述4种氧化物涂层中,与TC4钛合金结合性能最好的是TiO2涂层,最差的是Ta2O5涂层。

图3 不同氧化物涂层的残余应力云图Fig.3 Residual stress nephogram of different oxide coatings

2.2 涂层厚度对残余热应力的影响

根据2.1节的分析结果,选择与TC4钛合金的热膨胀系数相差最大的Ta2O5涂层作为研究对象,分析涂层厚度对残余热应力的影响。设定涂层厚度为1.0~4.0 μm,步进为0.5 μm,得到图4所示残余热应力最大值随涂层厚度的变化曲线。

由图4可知,当Ta2O5涂层厚度由1 μm增加到4.0 μm时,涂层中的残余热应力最大值呈现先减小后增大的趋势,其中厚度为2.5 μm时的残余热应力最大值最小(31.9 MPa)。基于涂层残余应力与结合力之间的关系,可以推断,随着涂层厚度的增加,Ta2O5涂层的结合力呈现先增加后减小的趋势,当厚度为2.5 μm时,结合力较大。该现象与卓国海[26]的研究结论一致。由于涂层的制备成本与其厚度有关,较大的厚度会导致制备成本增加。因此,设计涂层时,需选择合适的涂层厚度,以降低涂层的残余热应力和制备成本。

图4 涂层厚度对残余热应力最大值的影响Fig.4 Effect of coating thickness on the maximum value of residual thermal stress

2.3 涂层结构对残余热应力的影响

涂层结构对残余热应力的大小和分布有很大影响[15-16]。为此,以Ta2O5涂层为例,分析单层涂层、复合涂层和梯度涂层3种结构涂层的残余热应力分布特征。如图5所示,S-Ta2O5涂层为单层Ta2O5;C-Ta2O5复合涂层共3层,即中间层Ti和Ti-Ta2O5复合层(Ti+50%Ta2O5)以及表面层Ta2O5;G-Ta2O5梯度涂层共6层,即中间层Ti和Ti-Ta2O5梯度层(含成分梯度变化的4个Ti+xTa2O5层)以及表面层Ta2O5。根据Liu Y.M.等[27]的研究结果,中间层厚度为0.3 μm左右时,涂层/基体系统具有最佳的结合强度。设C-Ta2O5复合涂层中Ti层和Ti+50%Ta2O5层的厚度均为0.3 μm,G-Ta2O5梯度涂层中的Ti层及成分梯度变化的4个Ti+xTa2O5层的厚度均为0.3 μm。

图5 涂层结构示意图Fig.5 Schematic diagram of the coating structure

涂层材料Ta2O5和Ti的热物性参数分别见表1和表2。Ti-Ta2O5复合材料的热物性参数由复合材料的混合原理来确定[28]。Ti-Ta2O5复合材料的弹性模量公式[28]为

式中:Ec、Ea、Eb分别为复合材料、Ta2O5、Ti的弹性模量;

Va、Vb分别为 Ta2O5、Ti的体积分数,Vb=1-Va。

Ti-Ta2O5复合材料的热膨胀系数[28]为

式中:αc为涂层材料的平均热膨胀系数;

αi、Ei、Vi分别为涂层中各材料的热膨胀系数、弹性模量和体积分数。

由公式(1)和公式(2)计算得到的C-Ta2O5复合涂层和G-Ta2O5梯度涂层的热物性参数见表2。

表2 涂层材料的热物性参数Table 2 Thermophysical parameters of coating materials

1)表面层厚度相同时,不同结构Ta2O5涂层的残余热应力

假定表面层Ta2O5的厚度均为2.5 μm,即图5中的HS=HC=HG=2.5 μm,那么 S-Ta2O5涂层、C-Ta2O5复合涂层和G-Ta2O5梯度涂层的总厚度分别为2.5,3.1, 4.0 μm。通过有限元分析得到图6所示的残余热应力云图。

由图6可知,3种涂层的残余热应力均表现为拉应力,而且残余热应力最大值均出现在相邻层热膨胀系数差异最大的结合界面。其中,S-Ta2O5涂层的残余热应力最大值(31.9 MPa)出现在Ta2O5涂层和TC4基体的结合界面(见图6a),C-Ta2O5复合涂层的残余热应力最大值(29.6 MPa)出现在Ti-Ta2O5复合层与中间层Ti的结合界面(见图6b),而G-Ta2O5梯度涂层的残余热应力最大值(27.5 MPa)则位于Ti+20%Ta2O5层与中间层Ti的结合界面(见图6c)。结果表明,相比于单层和复合涂层,梯度涂层的最大残余热应力值分别约下降了13.8%和7.1%。这是因为Ti-Ta2O5复合材料的热膨胀系数介于Ti和Ta2O5之间,将其作为中间层能缓解Ta2O5涂层与TC4基体之间热膨胀系数的失配问题,从而降低了涂层/基体系统的界面应力,且Ti-Ta2O5梯度层层数越多,涂层/基体结合界面的应力梯度越小。该分析结果与刘榕芳等[29]的研究结论一致。

图6 表面层厚度相同情况下不同结构Ta2O5涂层的残余热应力云图Fig.6 Residual stress nephogram of Ta2O5 coating of different structures with the same surface layer thickness

2)涂层总厚度相同时,不同结构Ta2O5涂层的残余热应力

设涂层的总厚度为4.0 μm,Ti层、Ti-Ta2O5复合层以及Ti-Ta2O5梯度涂层中各层的厚度均为0.3 μm,那么图 5中HS、HC、HG分别为 4.0, 3.4, 2.5 μm。通过分析得到图7所示的不同结构Ta2O5涂层残余热应力最大值。

图7 涂层总厚度相同情况下不同结构Ta2O5涂层的残余热应力最大值Fig.7 Maximum residual thermal stress nephogram of Ta2O5 coating of different structures with the same total thickness

由图7可知,在涂层总厚度相同的情况下,G-Ta2O5梯度涂层的残余热应力最大值为27.5 MPa,较单层涂层(32.5 MPa)和复合涂层(30.2 MPa)的残余热应力最大值分别降低15.4%和8.9%。这是由于梯度结构使TC4基体到Ta2O5涂层的热膨胀系数等热物性参数呈梯度变化,减小了涂层与基体之间的性能差异,从而降低了涂层/基体系统的残余热应力[30]。该分析结果与文献[19]、[31]的报道一致。另外,通过优化中间梯度层的结构,还可以进一步降低残余热应力,提高涂层的结合性能。

4 结论

利用有限元方法分析了钛合金TC4表面分别溅射沉积的Ta2O5、Nb2O5、ZrO2和TiO2的4种氧化物涂层的残余热应力分布情况,并以Ta2O5涂层为例,研究了涂层的厚度与结构对残余热应力最大值的影响,得到如下结论:

1)当涂层厚度为3 μm时,TC4钛合金表面的Ta2O5、Nb2O5、ZrO2和TiO2涂层中的残余热应力均表现为拉应力,应力最大值均出现在涂层与基体结合界面的外边缘。涂层与基体的热膨胀系数差异越大,涂层中的残余热应力最大值越大。相比之下,4种氧化物涂层中,残余热应力最大值最大的是Ta2O5(32.2 MPa),其次是Nb2O5(19.7 MPa)和ZrO2(10.2 MPa),最小的是TiO2(1.03 MPa)。

2) 当 涂 层 厚 度 由 1 μm 增 加 到 4 μm 时,TC4Ta2O5涂层的残余热应力最大值呈现先减小后增大的趋势,其中厚度为2.5 μm时的残余热应力最大值最小。

3)对于单层、复合层和梯度层结构的Ta2O5涂层来说,当表面层厚度均为2.5 μm时,G-Ta2O5梯度涂层的残余热应力最大值为27.5 MPa,比单层涂层(31.9 MPa)和复合涂层(29.6 MPa)分别降低13.8%和7.1%;当涂层总厚度为4 μm时,梯度结构涂层的残余热应力最大值(27.5 MPa)比单层涂层(32.5 MPa)和复合涂层(30.2 MPa)分别降低15.4%和8.9%。