Co/Pt 改性铝化物涂层热腐蚀行为探究及比较

2022-05-23德先龙邓鹏尹斌胡通云张悦邓春明

德先龙,邓鹏,尹斌*,胡通云,张悦,邓春明*

(1. 沈阳工业大学材料科学与工程学院,辽宁沈阳110870;2. 现代表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东省科学院新材料研究所,广东广州510651)

镍基高温合金在高温条件下表现出优异的机械性能和抗蠕变性能,广泛应用于航空航天、现代工业中燃气轮机关键部件的制造。为了保证高温合金制造部件在高温环境下的服役可靠性,它们的表面通常由高温防护涂层进行保护,以提高抗高温氧化和热腐蚀性能[1-2]。

铝化物涂层是工业上应用最早且应用最为广泛的高温防护涂层之一[3]。简单的铝化物涂层虽然表现出较好的抗高温氧化性能,但其易开裂剥落、脆性大、对S 元素敏感、退化速率较快等缺点限制了它的使用[4]。改性铝化物涂层是在简单铝化物涂层的基础上掺杂Cr[5-6]、Pt[7-8]、Si[9-10]或活性等元素[11-13]进行改性,可有效地降低涂层的氧化速率,并改善氧化膜和涂层之间的结合力。因此,改性铝化物涂层通常拥有更好的抗高温氧化性能和抗热腐蚀性能[14-17]。

Co 基合金被认为比Ni 基合金具有更好的耐腐蚀性[18]。Co 和Al 可以形成β-CoAl 相,它与β-NiAl相一样具有高熔点(1670 ℃)。研究Co 对简单铝化物涂层进行改性的可能性及其作用正越来越受到关注。研究者们[19-20]已经证明,在普通铝化物涂层中添加Co,有利于提高温度800 ℃以上时涂层的耐腐蚀性。但关于Co/Pt 共改性铝化物涂层的研究还相对较少。为此,采用电镀沉积Ni-Co 合金、电镀Pt 和气相渗Al 的方法制备了Co/Pt 共改性铝化物涂层,同时也制备了普通铝化物涂层和Co 改性铝化物涂层,并对三种涂层进行了热腐蚀性能测试和比较,探究了其热腐蚀行为。

1 实验部分

1.1 样品制备

1.1.1 电镀材料及预处理

所选用的基体材料为第二代Ni 基单晶高温合金RenéN5,其名义成分列于表1。晶体棒通过线切割加工成厚度为1 mm、直径为13 mm 的圆片状试样。样品依次使用180 号和500 号的SiC 砂纸对其表面打磨,然后进行刚玉干喷砂处理。喷砂完成后将样品放入煮沸的NaOH 溶液(10 g·L−1)中煮10 min,最后分别在丙酮和乙醇中进行清洗(超声10 min),随后烘干备用。

表1 高温合金RenéN5 的名义成分表Table 1 Nominal composition of the RenéN5 superalloy

1.1.2 涂层制备

为制备Co-Pt 共改性铝化物涂层,首先在基体上电镀一层Ni-Co 镀层。Ni-Co 镀液组成为NiSO4·

6H2O(200 g·L−1)、NiCl2·6H2O(40 g·L−1)、CoSO4·7H2O(40 g·L−1)、H3BO3(30 g·L−1)、C7H5NO3S(2 g·L−1),温度控制在40~50 ℃,调节镀液pH=4~4.5,电流密度3 A·dm−2,电沉积时间1~2 h。

随后,在Ni-Co 镀层上电镀一层Pt 镀层。电镀Pt 采用的电镀液(Q 盐)主要原料为Pt(NH3)4HPO4,缓冲液为NaH2PO4和Na2HPO4,Pt 离子浓度范围为4~15 g·L−1,镀液温度控制在85~97 ℃,采用恒流电源沉积,电沉积的速率为1~3 μm·h−1。由于电镀过程会降低镀液中Pt 离子的浓度,因此为保证沉积效率,电镀一段时间后需要添加新的镀铂液。

最后,将样品进行真空退火处理(500 ℃/2 h+1050 ℃/1 h),以减小表面Pt 浓度并消除电镀产生的应力,其中真空度小于5×10−3Pa。退火后,再对样品进行高温低活度气相渗铝,充入氩气作为保护气,升温速率10 ℃·min−1,在1030~1070 ℃下保温6 h,NH4Cl(质量分数0.5%~4.0%)作为活化剂,Al含量为49%的铁铝粉作为Al 渗源和Fe 填充剂,制备所得Co/Pt 共改性铝化物涂层。为了对比热腐蚀行为,同时还制备了普通铝化物涂层、Co 改性铝化物涂层,并将三种涂层分别记为NiCoPtAl 涂层、NiAl 涂层和NiCoAl 涂层。

1.2 热腐蚀性能测试

热腐蚀实验在箱式马弗炉中进行,实验中所采用的混合盐为Na2SO4/NaCl(质量百分比75∶25)。首先将1.5~3.0 mg·cm−2的混合盐均匀涂在试样表面,然后放入900 ℃的马弗炉内经一定时间后取出,待试样冷却后在去离子水中煮沸3 次(约30 min),使试样表面的盐膜全部溶解,再干燥称重。每次称重后重新涂盐,称量点选取1、3、5、10、20、40、60 和100 h,热腐蚀实验总时长为100 h,称量所用的天平精度为1×10−5g。

1.3 测试与表征

采用X 射线衍射仪(Smartlab,RIGAKU,Ja⁃pan)对物相进行表征,采用场发射扫描电镜(FEISEM,Nova-Nono430)对试样截面形貌进行表征,采用能谱仪(EDS,Oxford INCAx-sight 6427)来测定样品不同热腐蚀时间后涂层的元素分布。

2 结果与讨论

2.1 制备态涂层相组成及微观结构

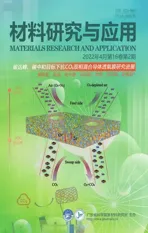

图1 为制备态下NiAl、NiCoAl 及NiCoPtAl 涂层的XRD 图谱。从图1 可见,制备态下3 种涂层外层相组成均为单一β相。与NiAl 涂层和NiCoAl 涂层相比,NiCoPtAl 涂层的β相衍射峰向低角度移动,这是因为Pt 原子取代了晶胞中的Ni 和Co 位置,且Pt 的原子半径大于Ni 和Co 的原子半径,从而增大了NiAl 和NiCoAl 的晶格参数,使得衍射峰向低角度移动。

图1 制备态下NiAl,NiCoAl 和NiCoPtAl 涂层的XRD 图谱Fig. 1 XRD patterns of as prepared NiAl coating, NiCoAl coating and NiCoPtAl coating

图2 为制备态下3 种涂层的表、截面形貌。从图2(a)至图2(c)可见,制备态下3 种涂层表面均呈现“山沟”和“山脊”结构,且NiAl 涂层的晶粒尺寸较其它2 种涂层的明显更大。从图2(d)至图2(f)可见:3 种涂层均由互扩散区(IDZ)和β相外层(OZ)两部分构成,NiAl 涂层和NiCoAl 涂层相对薄一些,涂层平均厚度分别约为28.2 和28.6 μm,而NiCoPtAl涂层相对较厚,涂层平均厚度约为44.3 μm;NiAl 涂层及NiCoPtAl 涂层的互扩散区(IDZ)厚度分别为13.6 和9.6 μm,IDZ 中分布较多白色颗粒状的析出相,析出相中Cr 含量分别为9%和10%,而NiCoAl涂层中白色颗粒状的析出相对较少,析出相中Cr 含量为5%,IDZ 厚度为6.8 μm。

图2 制备态下NiAl 涂层,NiCoAl 涂层及NiCoPtAl 涂层的表、截面形貌Fig. 2 Surface and cross-sectional morphologies of as prepared NiAl coating,NiCoAl coating and NiCoPtAl coating

2.2 热腐蚀动力学

图3 为3 种涂层在900 ℃下经Na2SO4/NaCl 混合盐经热腐蚀100 h 后的质量变化曲线。从图3 可见:NiAl 涂层及NiCoAl 涂层的质量呈先稳定上升后开始波动的趋势,且两种涂层质量波动变化较大,而NiCoPtAl 涂层的质量呈上升趋势,在10 h 之前增重速度较快,10 h 后保持相对较小的速率增重;900 ℃下经Na2SO4/NaCl 混合盐热腐蚀100 h 后,NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层的质量增重分别为4.07、−0.74 和5.96 mg·cm−2。热腐蚀过程中样品的质量变化反映了氧化皮生长引起的质量增加和腐蚀产物的剥落,以及溶解造成的质量损失的组合。NiCoPtAl 涂层的质量稳定且缓慢的增加,表明其剥落程度小或对剥落的氧化物进行瞬时修复的能力更强。NaCl 可加速涂层的热腐蚀[21-24],但Pt和Co 的加入改善了涂层的耐热腐蚀性能。

图3 NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层经热腐蚀100 h 后质量变化曲线Fig. 3 Corrosion kinetics curves of NiAl coat⁃ing,NiCoAl coating and NiCoPtAl coat⁃ing after hot corrosion for 100 h

2.3 热腐蚀后产物

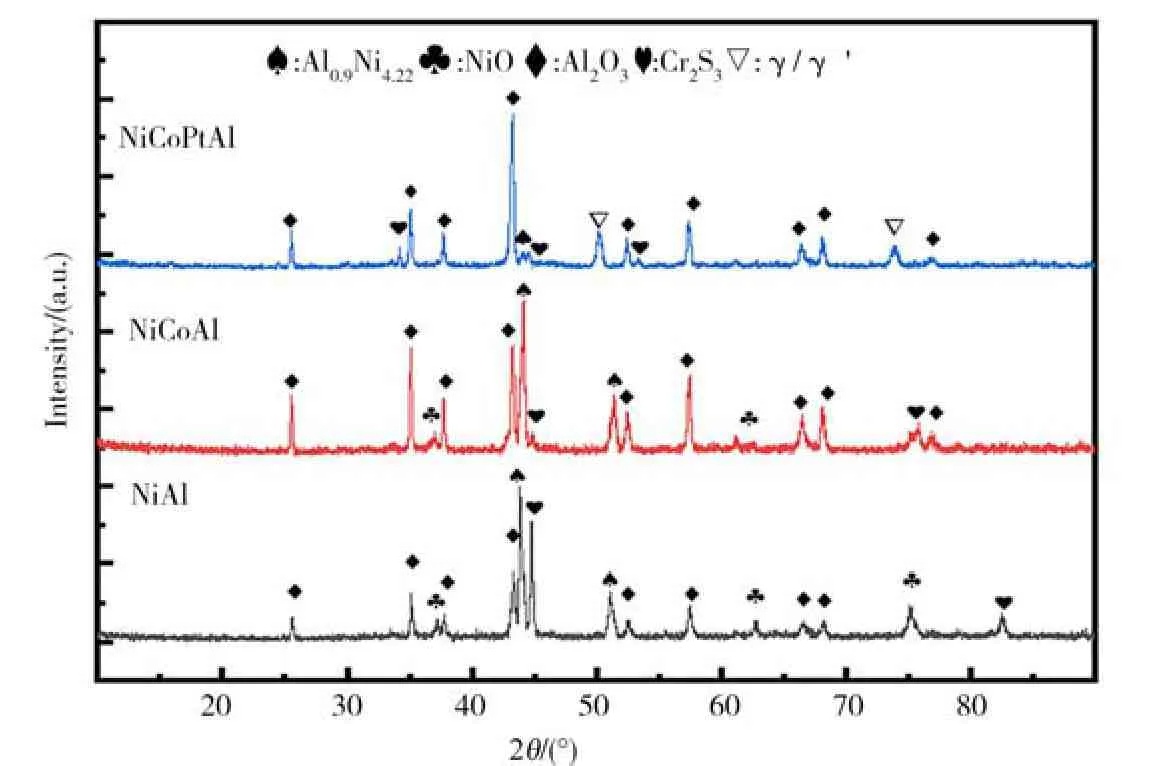

图4 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在900 ℃下经Na2SO4/NaCl 混合盐热腐蚀20 h 后的XRD 图谱。从图4 可见,热腐蚀20 h 后,NiAl 涂层和NiCoAl 涂层表面的相组成为NiO,Al2O3,Ni0.9Al4.22和Cr2S3。所以,氧化膜并不是由单一的Al2O3相组成,而是存在保护能力较差的NiO 相,并且三种涂层均出现了Cr2S3相的峰,表明涂层均发生了一定的硫化。

图4 NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层热腐蚀20 h 后的XRD图谱Fig. 4 XRD patterns of NiAl coating,NiCoAl coating and NiCoPtAl coating after hot corrosion for 20 h

图5 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在900 ℃下经Na2SO4/NaCl 混合盐热腐蚀20 h 后的表、截面形貌。从图5(a)至图5(c)可见,NiCoP⁃tAl 涂层表面所形成的氧化膜相比NiAl 涂层和NiCoAl 涂层的氧化膜更致密,表面的Al2O3颗粒较小。从图5(d)至图5(f)可见:NiAl 涂层表面氧化膜厚度低于NiCoAl 涂层,这是由于Co 元素的加入促进了Al2O3膜的形成[13];而NiCoPtAl 涂层氧化膜厚度最大,一方面原因是Co 和Pt 元素促进了Al2O3膜的形成,另一方面是Pt 提高了涂层的粘附性[25]。

图5 NiAl 涂层,NiCoAl 涂层和NiCoPtAl 涂层热腐蚀20 h 后的表、截面形貌Fig. 5 Surface and cross-sectional morphologies of NiAl coating,NiCoAl coating,NiCoPtAl coating after hot corrosion for 20 h

图6 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在900 ℃下经Na2SO4/NaCl 混合盐热腐蚀20 h 后截面的元素分布图。从图6 可见:3 种涂层内部均存在分散的富Al 区域,即Al2O3,表明涂层发生了Al的内氧化;3 种涂层中S 和Cr 元素分布均有较好的对应关系,S 元素富集的位置富集着Cr 元素,这是由于Cr 对S 具有一定的固定作用,可生成相对稳定的Cr2S3;NiCoPtAl 涂层中S 元素大多富集在氧化膜/涂层界面处,而其余两种涂层中S 元素在涂层内部有明显的分布,这是由于Pt[5]元素的加入増大了涂层的钝化范围,降低了涂层外部的S 及O 等元素的向内扩散速度。

图6 NiAl 涂层、NiCoAl 涂层和NiCoPtAl 涂层经热腐蚀20 h 后元素分布图Fig. 6 Elemental distributions of NiAl coating,NiCoAl coating,NiCoPtAl coating after hot corrosion for 20 h

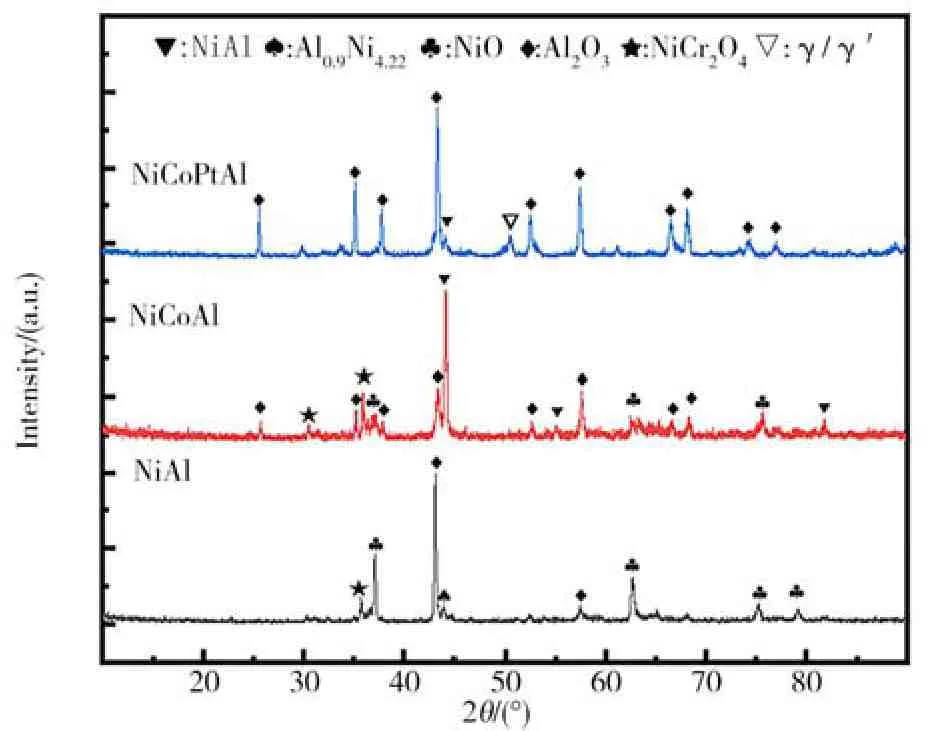

图7 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在热腐蚀100 h 后涂层的XRD 图谱。从图7 可见:NiAl 涂层和NiCoAl 涂层表面均出现了保护性差的NiCr2O4尖晶石相,NiCr2O4尖晶石相致密性较Al2O3低,且阻碍O2-向内扩散的能力差;而在NiCoPtAl 涂层表面则是形成了单一的Al2O3膜,这表明Pt 元素的加入对涂层的抗热腐蚀性能的提高有较大的改善作用。根据XRD 结果,NiCoPtAl 涂层表面仍存在β⁃(Ni(Co),Pt)Al 峰,说明NiCoPtAl涂层经热腐蚀100 h 后涂层内部还存留有较高含量的Al 元素,其能够为合金基体提供更长时间的保护。

图7 NiAl 涂层、NiCoAl 涂层和NiCoPtAl 涂层热腐蚀100h 后XRD 图谱Fig. 7 XRD patterns of NiAl coating,NiCoAl coating,NiCoPtAl coating after hot cor⁃rosion for 100 h

图8 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在900 ℃下Na2SO4/NaCl 混合盐热腐蚀100 h 后表、截形貌。从图8(a)和图8(d)可见:NiAl 涂层经热腐蚀100 h 后有明显裂纹和孔洞,这是由于涂层表面氧化膜剥落严重,导致氧化膜厚度很薄(图8(g)腐蚀后剥落最严重位置的基体图),表明整个涂层发生了严重的内氧化和内硫化。从图8(b)可见,NiCoAl 涂层表面可分为两个区域(区域Ⅰ和区域Ⅱ),其中区域Ⅰ氧化膜疏松多孔,剥落较为严重,100 h 后NiCoAl 涂层的基体受到严重腐蚀(图8(h)区域Ⅱ处的截面图)。从图8(e)可见,NiCoAl 涂层还出现了亮的析出相(富Ta 相)。由图8(c)和图8(f)可知,虽然NiCoPtAl 涂层也出现了大面积的内硫化、内氧化,但涂层的氧化膜相对完好,未见明显剥落,且氧化膜的起伏程度相对较小,这表明NiCoPtAl 涂层抗热腐蚀性能相对较强。

图8 NiAl 涂层,NiCoAl 涂层及NiCoPtAl 涂层经热腐蚀100 h 后的表、截面图片Fig. 8 Surface and cross-sectional morphologies of NiAl coating,NiCoAl coating,NiCoPtAl coating after hot corrosion for 100 h

图9 为NiAl 涂层、NiCoAl 涂层及NiCoPtAl 涂层在900 ℃下Na2SO4/NaCl 混合盐中热腐蚀100 h后的元素分布图。从图9 可见,3 种涂层的元素分布情况与热腐蚀20 h 的非常相似。NiAl 由于涂层粘附力低,脱落严重,基体腐蚀严重。但不同的是,NiCoAl 涂层中Cr 元素基本消失,推测是富Cr 相的溶解,即在高温条件下Cr 原子也向外扩散,在Al 元素大量消耗的情况下,Cr 元素发生硫化甚至氧化,随着涂层脱落而消失;S 元素的位置同样有大量Ta元素的分布,有研究[26]表明Ta 元素也有一定的固S作用,在低Cr 含量(小于5%)合金中Ta 通过促进NaTaO3(NaTaO3尖晶石相起到了离子扩散的阻挡作用)和TaS2的形成,抑制镍硫化物的形成。从图9(b)和图9(c)可见,热腐蚀100 h 后NiCoAl 涂层严重脱落、变薄、起伏严重,而NiCoPtAl 涂层氧化膜相对完整。

图9 NiAl 涂层、NiCoAl 涂层和NiCoPtAl 涂层热腐蚀100 h 后的元素分布图Fig. 9 Elemental distributions of NiAl coating,NiCoAl coating,NiCoPtAl coating after hot corrosion for 100 h

2.4 涂层热腐蚀机理

在硫酸盐或氯化物存在下,涂层表面的热腐蚀可视为加速氧化。当仅存在硫酸盐时,在900 ℃下发生反应SO2−4==SO3+O2-。在初始阶段,3 种涂层的表面在高温条件下会生成致密的Al2O3膜,由于硫氧化物和氧在Al2O3中的扩散速率较低,因此Al2O3膜可以保护基体免受进一步腐蚀。但随着腐蚀的进行,氧化硫将缓慢地通过氧化铝层,并与Cr等重金属元素发生反应。硫的消耗有助于的分解,熔盐的碱度逐渐增加,达到一定程度后可以通过Al2O3+O2−==2AlO2−反应而溶解Al2O3,并且会与Cr 结合生成稳定的Cr2S3,即4Cr+,在浓度梯度的驱动下AlO2-将从盐/氧化膜界面迁移到盐/空气界面,Al2O3将通过2AlO2−==Al2O3+O2−反应重新析出,形成多孔且易剥落的新氧化物,而反应释放出来的O2−可以返回到盐/氧化膜界面并增加碱度,促进Al2O3膜的熔化。随着这种自我维持的循环过程的进行,涂层将消耗越来越多的Al 元素。此外,由于热循环和氧化物生长所产生的应力,Al2O3膜会发生剥落。Al2O3的基本溶解和层裂都会破坏保护Al2O3膜的完整性,导致涂层中Al 的消耗。

然而,NaCl 的加入会使腐蚀加速进行。由于NaCl 的熔点(801 ℃)比NaSO4的熔点(884 ℃)更低,且熔融产生的Cl-离子尺寸小、扩散能力强,900 ℃下热腐蚀时,呈液态的熔盐膜有利于Cl−离子的自由移动。NaCl 在高温下将发生4NaCl(l)+O2(g)==NaO(s)+2Cl2(g),该反应产生的Cl2能够快速的穿过孔洞或晶界与涂层中的金属组分发生反应并生成具有挥发性的金属氯化物,即2Cr(s)+3Cl2(g)==2CrCl3(g),挥发性的CrCl3能够穿过裂纹或晶界等通道至涂层表面,并发生氧化反应2CrCl3+O2(g)==Cr2O3+3Cl2(g),重新反应生成的Cl2能够继续通过扩散达到涂层内部并再次与Cr 等金属组分发生反应。此过程不断反复,Cr 等金属组分的氯化/氧化反应不断进行,其腐蚀速度明显提高。在含NaCl 的混合盐中,Cr2O3膜抗热腐蚀能力较Al2O3膜更差,是由于Cr2O3能够和NaCl 按8NaCl(l)+2Cr2O3+5O2(g)==4Na2CrO4(l)+4Cl2反应生成低熔点的Na2CrO4和Cl2,使氧化膜快速溶解并剥落,最终导致氧化膜失去保护能力。

热腐蚀初期,NiCoAl 涂层中Al 元素充足,Co 元素促进了表面Al2O3的形成,对涂层内部形成了较好的保护作用,因此Co 改性铝化物涂层在热腐蚀20 h 后表现出更好的抗热腐蚀性能。但是随着热腐蚀时间的延长,NiCoAl 涂层中Al 元素浓度降低,氧化膜自修复不足以支撑氧化膜溶解,氧化膜破裂,NaCl 加速进入涂层内部。这主要是由于Co 的吉布斯自由能低,与Ni 相比Co 更容易与Cl2反应生成CoCl2,而CoCl2及NiCl2的熔点分别为735 和1001 ℃,这意味着CoCl2更容易挥发,并能自维持氯化/氧化循环反应,该反应形成具有挥发性的CoCl2,进一步破坏了氧化膜[27]。因此,在腐蚀100 h后Co 改性铝化物涂层与铝化物涂层一样表现出较差的抗热腐蚀性,表明Co 对铝化物涂层抗热腐蚀性能的改善作用有限。

但是对于NiCoPtAl 涂层,加入Pt 后,一方面Pt阻碍了S 的内扩散,另一方面Pt 元素促进了Al 的上坡扩散,使涂层表面保持Al 的含量较高,增加了氧化膜的自修复能力和粘附性,阻碍了NaCl 盐的进入,因此Co/Pt 共改性铝化物涂层能较长时间保持较好的抗热腐蚀性能。

3 结论

(1)采用电镀/高温气相渗铝的方法,在镍基单晶高温合金基体表面制备了铝化物涂层、Co 改性铝化物涂层和Co/Pt 共改性铝化物涂层。

(2)3 种涂层在900 ℃下Na2SO4/NaCl 混合盐中热腐蚀100 h 后的结果表明,Co/Pt 共改性铝化物涂层无明显脱落,其抗热腐蚀性能最好,Co 改性铝化物涂层和铝化物涂层均较差。

(3)Co 改性铝化物涂层,Co 的添加在热腐蚀初期促进了氧化膜的生成,提高了涂层的抗热腐蚀性能,但热腐蚀后期由于形成了挥发性的CoCl2,其抗热腐蚀性急剧降低。

(4)Co/Pt 共改性铝化物涂层,由于Co/Pt 协同作用,促进了致密氧化膜的形成,提高了氧化膜的粘附性和自修复性能,抑制了腐蚀盐的内扩散,因此其抗热腐蚀性能最好。