低镍奥氏体不锈钢定向凝固组织CAFE法模拟

2020-04-11赵莉萍姜亚君陈利超张慧敏田志华

秦 晨,李 钊,赵莉萍,姜亚君,陈利超,张慧敏,田志华

(1.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010;2.包钢集团有限公司 稀土钢板材厂,内蒙古 包头 014010)

奥氏体不锈钢凭借着高性能、可回收和低成本的优势在多领域得到了广泛的应用。同时,在可持续性发展战略的倡导下,奥氏体不锈钢的使用量快速增长,并对其质量提出了更高的要求[1-3]。

由于不锈钢的组织结构受凝固过程的控制,微观组织又决定着不锈钢的各项性能和产品质量,所以对不锈钢的凝固特性进行研究就显得格外重要,它将是提高不锈钢品质的重要途径。定向凝固作为一种凝固控制手段,具有先进性和有效性的优点,在凝固理论研究以及实际生产中发挥了巨大的作用,为提高传统材料性能和研制开发新材料等方面做出了重大的贡献[4-6]。

CAFE( cellular automata finite element method,CAFE)模型是基于晶体凝固模型,在CA方法中引入晶粒的晶体学取向和枝晶尖端生长动力学,并与有限元热流计算方法相结合,形成的元胞自动机-有限元模型的微观模拟方法。该方法可以模拟外层等轴晶与柱状晶的竞争生长、柱状晶区的形成、晶粒边界的取向与热梯度之间的关系、柱状晶向等轴晶的转变、在非等温温度场中的等轴晶粒的形状等[7]。液态金属冷却法 LMC(liquid metal cooling,LMC)以传导和对流的方式进行传热,它的温度梯度和冷却速率远高于高速凝固法HRS(high rate solidification,HRS)。LMC法的温度梯度基本不随铸型尺寸的增大而发生变化,与传统的HRS工艺相比,获得的凝固材料微观偏析更少,显微组织更均匀,具有更高的生产效率[8]。Miller等[9]研究了LMC工艺下单晶的凝固过程及其参数,最终认为LMC工艺因其显著细化树枝晶的特点,可以更好地制备大尺寸单晶铸件。

本工作采用三维数值模拟软件ProCAST,外挂C语言编写程序,分析了LMC法制备低镍奥氏体不锈钢定向凝固过程中的温度场、固相分数以及微观组织,为低镍奥氏体不锈钢在实际冶炼过程中提供一定的参考依据。

1 模拟方法及原理

1.1 模型建立

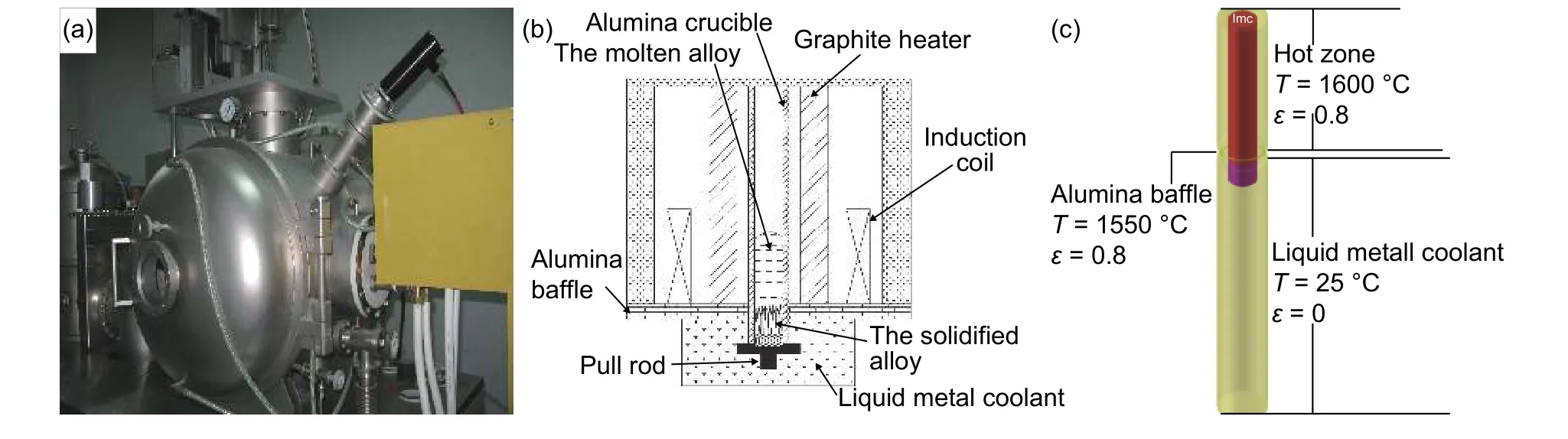

图 1(a)为电磁感应定向生长炉,图1(b)为设备示意图,图1(c)表示由加热区、绝热区和冷区(镓铟锡合金液)三部分组成的模型。为了方便实现辐射换热模式,将由三个部分组成的定向凝固炉体简化为一个完整的封闭曲面。其中,低镍奥氏体不锈钢的名义成分见表1。

图1 设备与模型示意图 (a)电磁感应定向生长炉;(b)设备示意图;(c)模拟炉体有限元网格模型Fig. 1 Schematic diagram of equipment and model (a)electromagnetic induction furnaces for directional growth;(b)equipment diagram;(c)FEM mesh model of the simulated furnace chamber

表1 低镍奥氏体不锈钢的名义成分(质量分数/%)Table 1 Nominal composition of low nickel austenitic stainless steel used in this study(mass fraction/%)

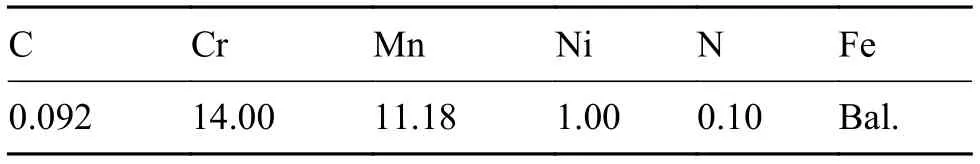

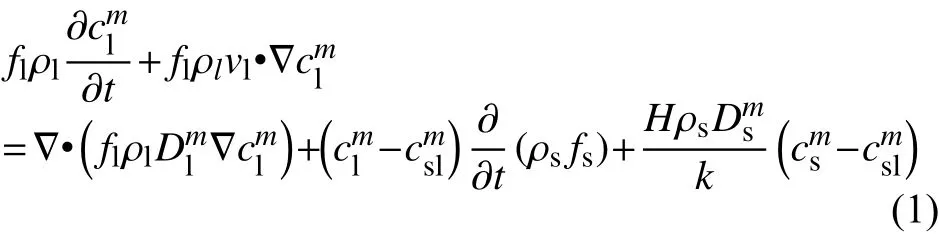

鉴于方便模拟计算和减少计算时间,需要以二维面网格的形式对炉体封闭曲面进行划分,对铸件、型壳及拉杆组成的实体模型进行体网格划分[10]。由于炉体与铸件之间没有接触,故低熔点合金液面以上的部分与炉体之间以热辐射的方式进行换热,低熔点合金液面以下的部分与炉体之间以热对流的方式进行换热。型壳向下的抽拉过程是通过炉壁网格竖直向上的运动来实现的。本工作的计算考虑了反射、吸收和透射效应,并引入了辐射角系数ε,同时每抽拉 0.5 mm,3 s更新一次角系数,以便获得更加精确的辐射换热模型。

图2 模拟计算网格划分示意图 (a)尺寸 ϕ6.8 mm ×70 mm的定向凝固铸件;(b)纯度为99.99%的Al2O3刚玉管;(c)铸件下方不锈钢材质的拉杆Fig. 2 Schematic diagram of the castings (a)Directional solidified casting with size ϕ6.8 mm × 70 mm;(b)Al2O3 corundum tube with a purity of 99.99%;(c)Stainless steel rod under the casting

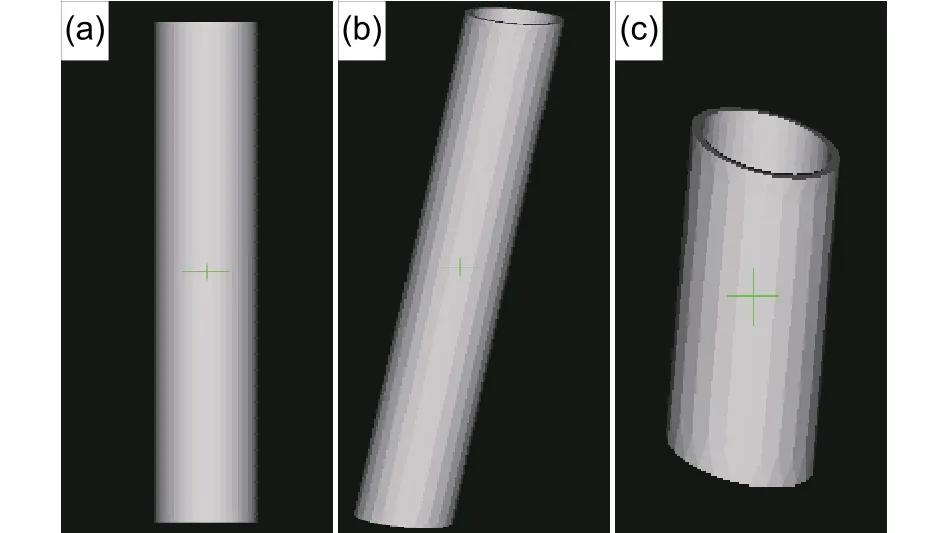

1.2 数学物理模型

采用与实验相同的工艺参数,利用ProCAST软件仿真模拟LMC定向凝固过程,其控制方程如下:

(1)液相动量守恒方程:

(2)固相动量守恒方程:

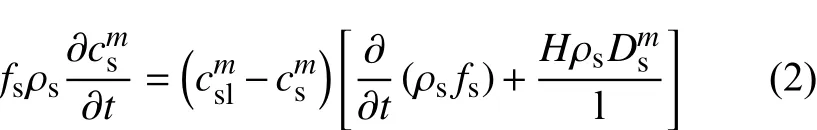

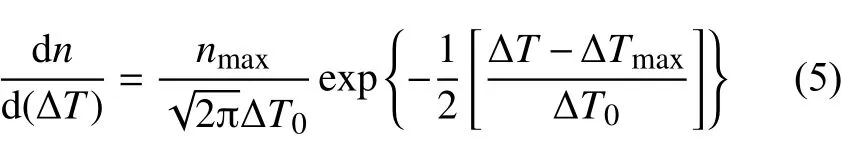

式中:m为物质质量,kg;k=fsd2/6为扩散长度,m;H=2/d2界面面积浓度,m–1;d2是二次枝晶臂间距,m;sl固液界面;D为扩散系数,m2/s。

(3)液相密度方程:

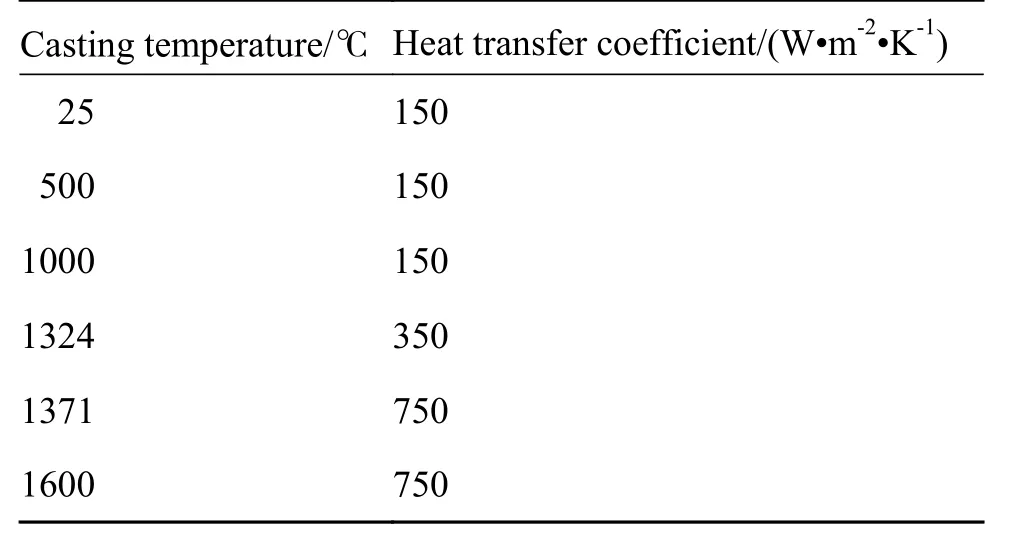

(4)晶粒密度的变化用 dn/d(ΔT)来表征,dn/d(ΔT)是一个连续非离散分布函数。dn在过冷度ΔT增加时会引起晶粒密度的增加,dn/d(ΔT)是式(5)的高斯分布确定的。

式中:ΔTmax代表平均形核过冷度,K;ΔT0代表形核过冷度标准方差,K;nmax代表正态分布从0到∞积分得到的最大形核密度,m–3。

模拟计算温度场耦合CAFE模块进行温度场数值模拟,预测低镍奥氏体不锈钢显微组织演变情况以及得出不同抽拉速率对晶粒缺陷、晶粒尺寸和一次枝晶臂的影响,并将模拟结果与定向凝固实验结果进行对比分析。

1.3 模拟参数的选取

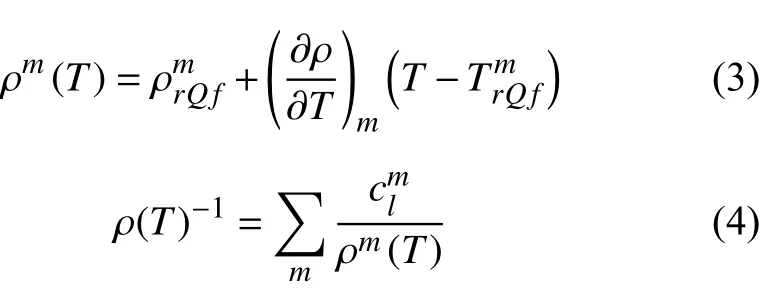

以耐火氧化铝作为型壳材料,不锈钢用于拉杆,它们的热物性参数在ProCAST数据库中已经给出。设定型壳与拉杆的界面换热系数为常数20 W/(m2•K)[11]。型壳与铸件的界面换热系数如表2所示,铸件与拉杆的界面换热系数设为1000 W/(m2•K)[12]。在抽拉过程中,设定型壳在浸入低温液态金属之前,与炉体的热辐射率为0.8[13],与虚拟的液态金属的对流换热系数为0;浸入液态金属后,设定型壳与液态金属的对流换热系数h为5000 W/(m2•K)[14-15],热辐射率为 0。镓铟锡合金液的温度设为常温25 ℃。炉内壁各部分的温度和辐射率如图1(c)所示。铸件和型壳的初始温度均设为1600 ℃。合金液浇入型壳后,静置2 min,然后以一定速率将型壳向下抽拉至液态金属中[16]。

表2 型壳与铸件的界面换热系数[10-11]Table 2 Heat transfer coefficients between interior mold surface and the casting[10-11]

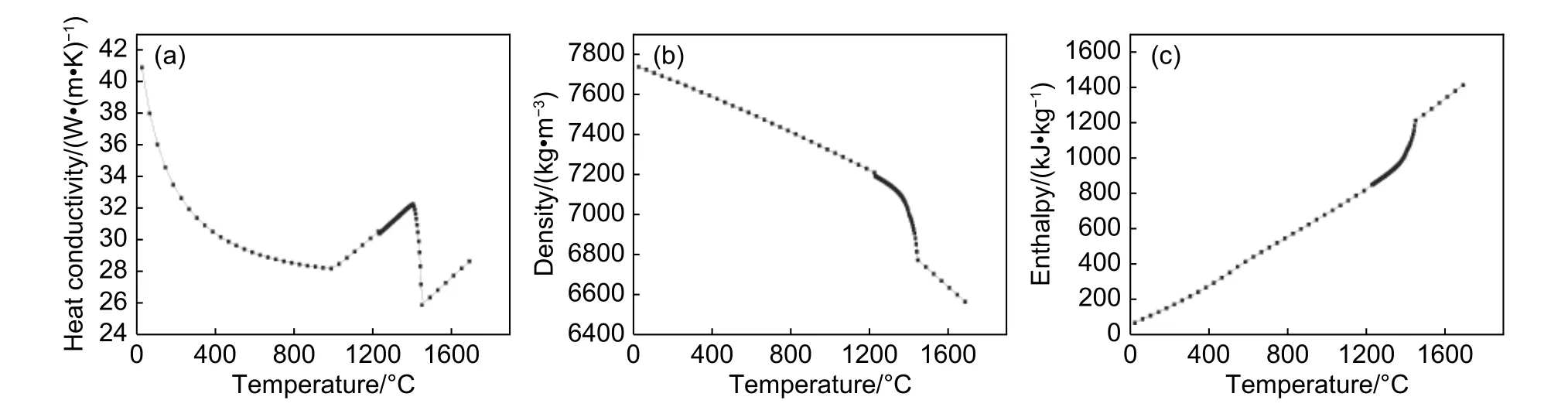

使用ProCAST软件,分析得到低镍奥氏体不锈钢的各种热物性参数,其热导率、密度以及热焓随温度的变化如图3所示。计算得出低镍奥氏体不锈钢的液固相线温度分别是1448 ℃和1228 ℃。

图3 奥氏体不锈钢热物性参数 (a)热导率曲线图;(b)密度曲线图;(c)热焓曲线图Fig. 3 Thermal parameters of austenitic stainless steel ( a)heart conductivity curve; (b)density curve;( c)enthalpy curve

2 模拟结果及讨论

2.1 温度场的模拟

对有限元软件ProCAST进行二次开发,采用C++外挂程序编译了带有液态金属冷却边界条件的ProCAST,分别对LMC液态冷却法不同拉速工艺进行温度场和糊状区的模拟计算。

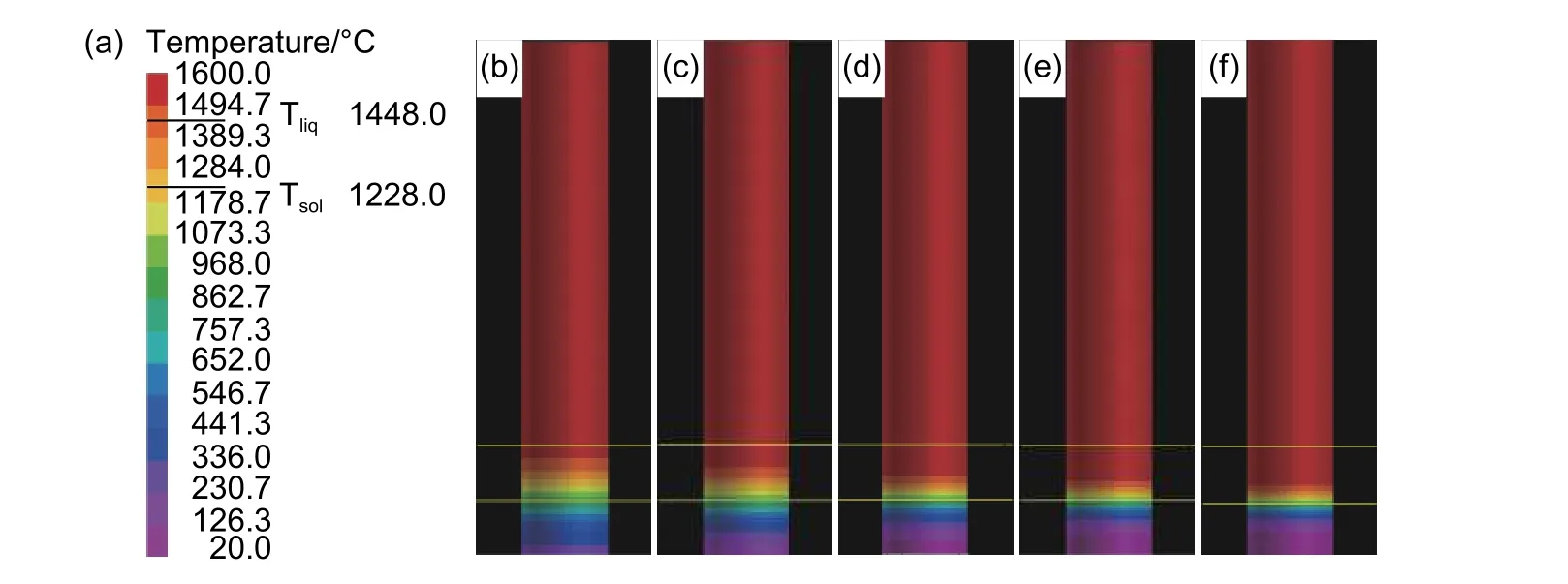

图4为不同拉速下隔热板到达相同高度时温度场计算结果,随着抽拉速率的加快,等温线变得越来越密集,且随着拉速在15~200 μm/s范围内增大,等温线富集区逐渐下移到隔热板下方。一方面,LMC技术较HRS具有加快部分已凝固金属冷却速率的优势,可以获得较为稳定的轴向温度梯度,其温度场波动仅为HRS的1/4~1/2[8,17],因此,采用LMC技术将会更好的保证枝晶生长的稳定性;另一方面,拉伸速率的提高可以获得更加密集的温度场,也就是可以提高不同部位的凝固速率。故拉速为200 μm/s的LMC技术在细化晶粒和均匀组织方面更具有优势,铸件采取该工艺进行凝固过程,也会促进获得高质量的定向结晶低镍奥氏体不锈钢。

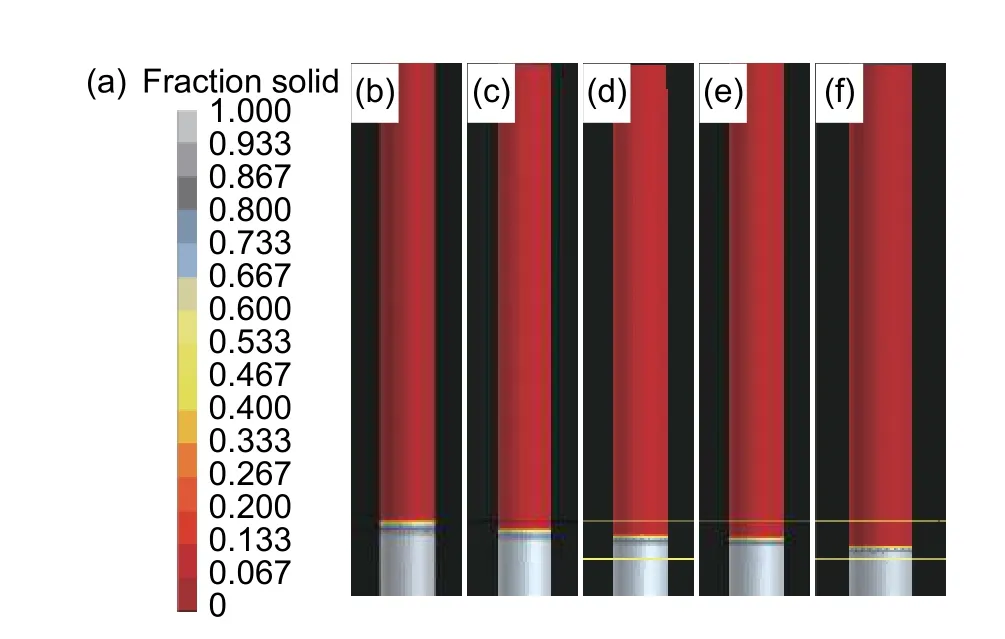

图5为相同隔热板位置处,糊状区的形状和位置。拉速在15~200 μm/s之间逐渐增加,冷却能力逐渐小于拉速,糊状区相对于绝热挡板的位置逐渐下移;且随着拉速的提高,糊状区变窄。糊状区的宽度变窄,对凝固组织的稳态生长是非常有利的,凝固过程越接近逐层凝固,最后得到的铸件组织性能越好;相反,如果糊状区的宽度变宽,凝固过程则越接近体积凝固,将会导致获得的铸件存在的缺陷会不断增加。因此,在此实验基础下可以得到的结果为:当抽拉速率不大于200 μm/s时,糊状区随着拉速的增大而变窄,此时得到的凝固组织将会更均匀、更细小,获得的铸件性能也会优良。

图4 不同拉速下的温度场计算结果 (a)对应温度;(b)15 μm/s;(c)30 μm/s;(d)90 μm/s;(e)150 μm/s;(f)200 μm/sFig. 4 Results of temperature field calculation under different pulling speeds (a)corresponding temperature;(b)15 μm/s;(c)30 μm/s;(d)90 μm/s;(e)150 μm/s;(f)200 μm/s

图5 相 同 隔 热 板 、 不 同 工 艺 下 糊 状 区 位 置 及 形 态(a)对应固相分数;(b)15 μm/s;(c)30 μm/s;(d)90 μm/s;(e)150 μm/s;(f)200 μm/sFig. 5 Same insulation board, location and shape of mushy area under different processes ( a) corresponding fraction solid; ( b) 15 μm/s; ( c) 30 μm/s;(d)90 μm/s;(e)150 μm/s;(f)200 μm/s

2.2 微观组织模拟

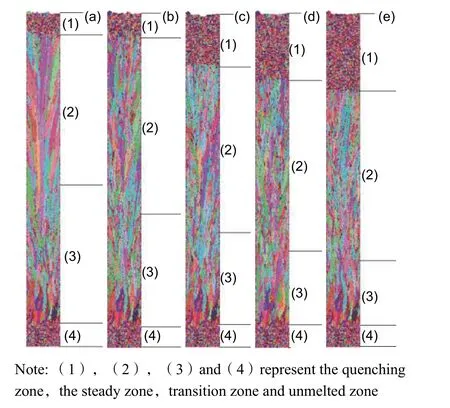

固液界面前沿液相中的温度梯度GL和固液界面向前推移速率(也就是凝固速率)V是定向凝固过程中两个重要的控制参数,凝固组织的稳定性主要取决于GL和V。GL/V是控制晶体长大和组织形貌的重要判据[18]。图6为相应工艺条件下凝固组织模拟结果,定向凝固铸件微观组织分为未熔化区域、过渡区域、稳态区域和淬火区域四个部分,图6中显示:拉速在15~200 μm/s之间变化时,随着生长速率的增加,铸件过渡区域的长度逐渐地减小。根据凝固理论,在定向凝固过程中,成分过冷会由于过渡区的溶质含量逐渐增加而在固-液界面前沿形成,然后促进第二相的形核。由铸件的含量可知,Ni和Cr有着不一样的溶质分配系数,因此界面前端成分过冷区Ni和Cr的相对含量会不断改变,随之也会使铁素体和奥氏体的形核能力发生变化,所以,铸件的凝固模式会随着拉速的加快而改变[3]。

图6 不 同 抽 拉 速 率 下 的 凝 固 组 织 ( a) 15μm/s;( b) 30 μm/s; ( c) 90 μm/s; ( d) 150 μm/s;(e)200 μm/sFig. 6 Solidification structure at different pumping rates(a)15μm/s;(b)30 μm/s;(c)90 μm/s;(d)150 μm/s;(e)200 μm/s

15 μm/s拉速下,冷却能力大于抽拉速度,糊状区位于隔热板上方,淬火区比例小;随着拉速增大到200 μm/s,冷却能力小于抽拉速度,糊状区位于隔热板下方,轴向温度梯度增大,淬火区比例变大,同时过渡区比例逐渐减小。另外,由图6可见,随着抽拉速率的提高,稳态区的晶粒个数增多,组织更加细小。随着拉速的增加,固液界面向前推移的速率增大,在温度场一定的情况下液态金属凝固时的冷却速率也相应地加快,所以稳态区得到的枝状晶组织尺寸会越来越小。

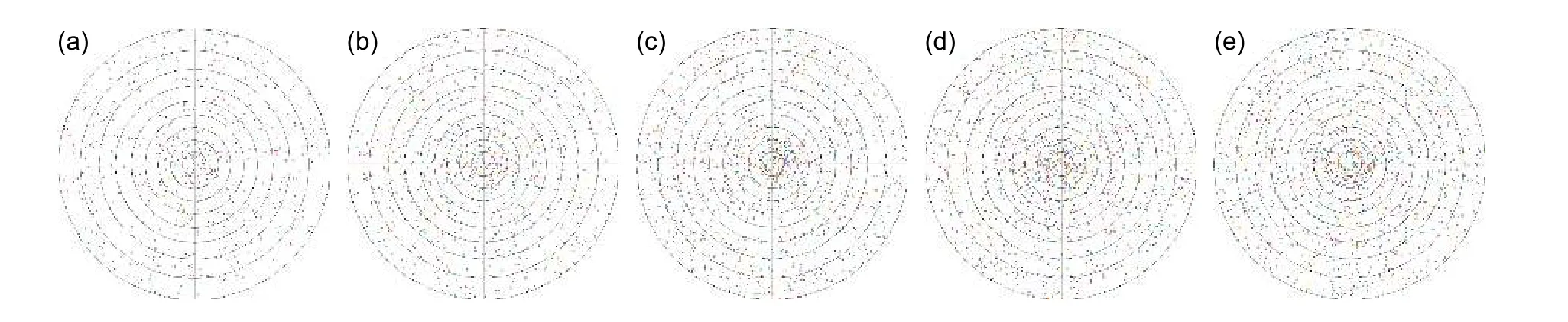

图7为各工艺下模拟铸件相同位置35 mm处< 001 > 取向极图。从(a)~(e)所示的极图中可以发现,随着拉速的增大,极图中分布的晶粒数越来越密集。另外,模拟得出铸件底部凝固组织的晶粒取向是杂乱排列、无方向性的。结合图6与图7可以看出,随着拉速的增大,固液界面向前推移速率V增加,温度梯度GL不变,GL/V逐渐降低,成分过冷逐渐增加,获得轴向温度梯度增大,这有利于二次枝晶的横向生长和三次枝晶的分枝形成,横向切面处的晶粒数量逐渐增大。从极图中可以发现,晶粒的颜色不是单一的,而且它们的分布也是随机的。由于极图中不同颜色的晶粒代表着不同的位向结构,故而铸件底部的凝固组织有着杂乱无序且无方向性的晶粒取向。

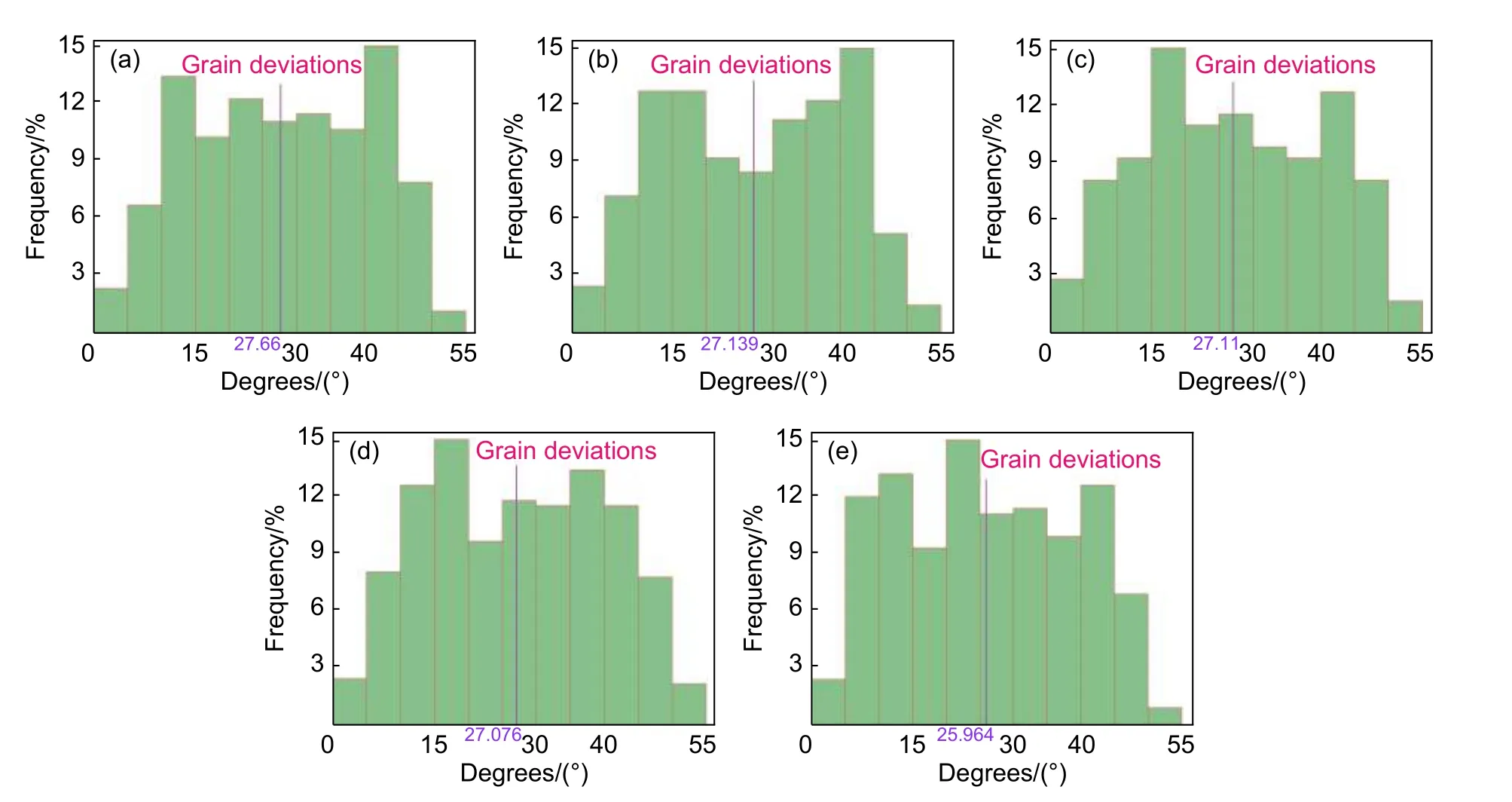

图8为15~200 μm/s拉速下,模拟铸件相同位置35 mm处一次枝晶轴向取向偏差,这里的取向偏差表示 < 001 > 晶向与试样轴向的偏离角。随着拉速的提高,铸件边缘侧向散热小于中心散热,造成一次枝晶轴向偏差度由27.66°减小为25.964°,与< 001 > 晶向偏离角较大的晶粒逐渐被淘汰,有利于获得取向良好的 < 001 > 定向凝固组织,使低镍奥氏体不锈钢铸件具有优良的性能。有研究表明[10,19],铸件在进行定向凝固时,一次枝晶臂间距是自组织选择过程,在固定的凝固参数作用下,柱状晶一次枝晶臂间距有一个稳态区。相邻枝晶臂之间因其溶质分配系数不同而存在强烈的溶质交互作用,生长时会出现竞争现象,通过淹没机制来调整枝晶臂间距至稳态区间。拉速的提高会促进晶粒生长机制择优取向的趋势,使铸件的一次枝晶轴向偏差越来越小。

图7 不同工艺下 < 001 > 取向极图 (a)15 μm/s;(b)30 μm/s;(c)90 μm/s;(d)150 μm/s;(e)200 μm/sFig. 7 < 001 > orientation pole figure under different processes (a)15 μm/s;(b)30 μm/s;(c)90 μm/s;(d)150 μm/s;(e)200 μm/s

图8 不同工艺下一次枝晶轴向取向偏差图 (a)15 μm/s;(b)30 μm/s;(c)90 μm/s;(d)150 μm/s;(e)200 μm/sFig. 8 Primary dendritic axial orientation deviation diagram under different processes (a)15 μm/s;(b)30 μm/s;(c)90 μm/s;(d)150 μm/s;(e)200 μm/s

2.3 模拟结果的实验验证

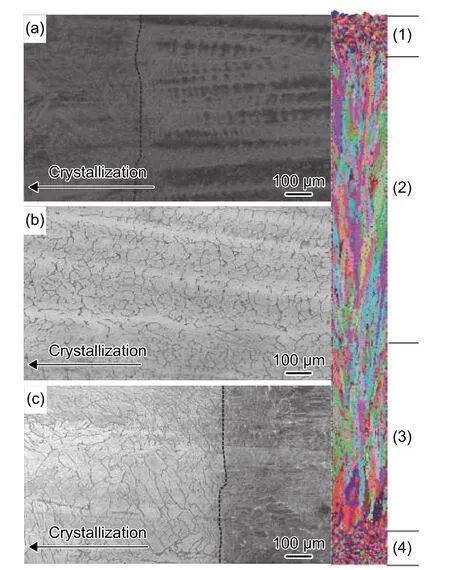

图9 为200 μm/s拉速下铸件晶粒组织模拟结果与实验结果对比,其中(1)、(2)、(3)和(4)分别为淬火区、稳态区、过渡区和未熔化区。定向凝固过程中,在初始阶段要经历一个非稳态的凝固过程,组织在未熔化区为细小的等轴晶粒。随着凝固过程的推移,在未融化区基础上的晶粒逐渐形核长大,开始向柱状晶区过渡。随着抽拉的进行,具有择优取向的晶粒稳定生长,同时开始生成一次枝晶、二次枝晶和三次枝晶,继而进入稳态区。与过渡区相比,稳态区中心区域的晶粒数量多,晶粒度小,晶粒尺寸逐渐细化。进入稳态生长后,约抽拉至35 mm左右时淬入冷却介质中。对比可见模拟与实验结果吻合较好。

图9 晶粒组织的模拟结果与实验结果 (a)淬火区;(b)稳态区;(c)过渡区Fig. 9 Simulation results and test results of grain structure(a)quenching zone;(b)steady zone;(c)unsteady zone

3 结论

(1)通过外挂C语言程序,二次开发ProCAST&CAFE软件,实现了定向凝固过程中的复合动态变换边界条件,完成未熔化区与淬火区的数值模拟。

(2)LMC液态合金冷却法定向凝固过程中,当抽拉速率从 15 μm/s增加到 200 μm/s时,等温线、温度梯度和糊状区的变化趋势分别为变密、增大和变窄。这些变化对组织的均匀性和细化有着促进作用;同时,对铸件的组织缺陷具有抑制效果。

(3)低镍奥氏体不锈钢在 15~200 μm/s拉速下,随着拉速的提高,铸件边缘侧向散热逐渐小于中心纵向散热,造成一次枝晶轴向偏差度由27.66 °减小为25.964 °,与轴向偏差较大的晶粒逐渐被淘汰,从而使铸件获得取向良好的 < 001 > 定向凝固组织。