薄壁曲面复合材料层合板成型工艺参数与形面精度影响规律

2021-03-19杨智勇解永杰张建宝尚呈元

杨智勇 解永杰 张建宝 尚呈元 林 娜

(1 航天材料及工艺研究所,北京 100076)

(2 中国科学院西安光学精密机械研究所,西安 710068)

文 摘 为了得到高形面精度复合材料层合板适用的成型工艺控制方法,本文针对典型的Φ500 mm 直径曲面球冠结构复合材料层合板,设计了6 组不同工艺参数的成型对比实验,分析出边缘效应、铺放方式、固化温度等参数对层合板固化变形量的影响规律。研究表明,增加碳纤维模量和降低预浸料单层厚度可提高层合板形面精度;层合板铺放尺寸超过直径的5%可降低边缘效应的影响;自动铺丝技术铺放质量一致性高,手工铺层可以制造出高形面精度的层合板,但相对发生概率低;降低层合板固化温度和降温速率能够有效地提高层合板的形面精度。实验结论对复合材料高精度成型具有一定的指导意义。

0 引言

薄壁曲面层合板是常见的复合材料层合板结构形式,也是空间天线反射面、光学系统反射镜等结构件最为常用的结构组成件。随着空间观测、雷达探测等高精度技术发展的需要,薄壁曲面层合板结构的形面精度要求越来越高,因此开展高形面精度层合板成型工艺研究显得尤为迫切和重要。

树脂基复合材料在升温加热固化过程中由于材料本身的各向异性、基体的固化收缩效应以及工艺过程引起的材料分布梯度等因素,结构内部将不可避免地产生残余应力,进而引起复合材料构件在脱模后产生回弹变形以及翘曲变形,使得构件在室温下的自由形状与设计形状存在一定的差异,即产生固化变形[1-2]。对于复合材料层合板,加热固化就会发生热变形,从而引起层合板的表面与理论设计形面不一致。。

复合材料层合板的形面精度是指固化后层合板,与其理论型面的面形差异的程度。对复合材料层合板的形面精度做出评估,目前最常用表征参数包括PV 值和RMS 值。PV 值是Peak to Valley(偏差峰值与谷值的差值),即峰谷值,表示面形偏差的最大差 值;RMS 是Root mean square(均方根值),表示面形偏差的离散性[3]。层合板表面误差的RMS 值越小,表示被测表面越接近理论表面。

通常制备出的薄壁曲面复合材料层合板表面存在微翘曲形变,形面精度不高,不能满足高精度层合板构件的设计要求;采用机加工手段可提高其形面精度,但对于形面精度差的薄壁层合板来说,切断纤维束会影响整个层板的力学性能,甚至引起更大变形。一般复合材料层合板的面形PV 值随着层合板尺寸增加而增加,从而形面精度与尺寸成反比;层合板尺寸越大,则其形面精度越难提高。特别是对于大尺寸薄壁层合板,由于总厚度的限制,薄壁层合板本身刚性弱,提高其形面精度是满足设计型面及尺寸公差要求的必需解决的关键问题,因此其成型工艺需要更加周全工艺设计和实现控制。

高形面精度层合板成型最根本的是控制层合板的固化后变形量;层合板变形量越小,则其形面精度越高。本文根据复合材料层合板的高形面精度要求,针对典型的Φ500 mm 直径曲面球冠结构复合材料层合板,设计了不同工艺参数的成型对比实验,分析出边缘效应、铺放方式、固化温度等参数对层合板变形量的影响规律,得到高形面精度复合材料层合板适用的成型工艺控制方法。

1 实验

1.1 薄壁曲面层合板工艺参数设计

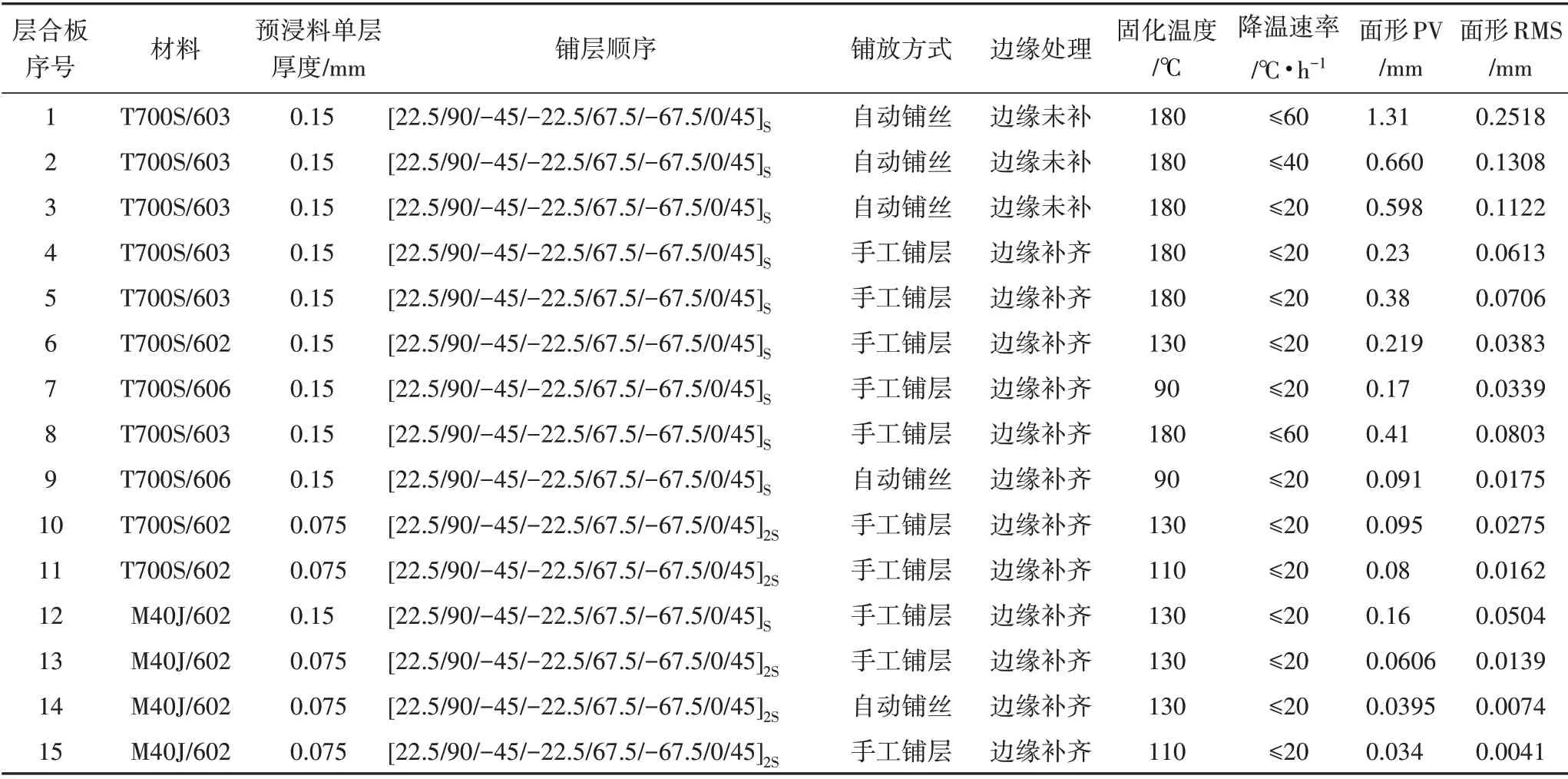

本文研究的薄壁层合板直径为Φ500 mm,曲率半径为1 600 mm,总厚度为2.4 mm,为典型的球冠曲面结构。为了分析不同工艺参数对层合板的形面精度的影响,复合材料层合板成型工艺实验涉及材料、铺层、固化的不同参数。成型使用的预浸料包括T700S/603、T700S/602、T700S/606 和M40J/602 共4 种单向碳纤维预浸料。预浸料的增强纤维是聚丙烯腈基碳纤维,分别是日本Toray 公司生产的T700S-12k标模碳纤维、国产M40J 级高模碳纤维。树脂基体为航天材料及工艺研究所研制的高温、中温和低温固化的改性环氧树脂。这4 种单向预浸料的树脂含量都为(34±3)%,预浸料单层厚度分常规的0.15 mm和超薄的0.075 mm。预浸料固化温度180、130 和90℃。层合板固化制度设计的降温速率≤60℃/h 和≤20℃/h。层合板的铺层顺序为准均匀准各向同性,对应两种预浸料单层厚度有[22.5/90/-45/-22.5/67.5/-67.5/0/45]S、[22.5/90/-45/-22.5/67.5/-67.5/0/45]2S;实验采用的铺放方式分手工铺放和自动铺丝两种。根据不同设计参数,完成15 件复合材料层合板的成型工艺实验,具体参数如表1所示。

表1 不同设计参数的曲面复合材料层合板Tab.1 Curved composite laminates with different design parameters

1.2 薄壁曲面复合材料层合板成型

高精度成型模具是高形面精度复合材料层合板制造保证。成型模具尺寸设计为直径Φ600 mm,曲率与曲面层合板一致。模具材质为Q235 结构钢,将Q235钢坯料按照层合板尺寸进行切削、研磨,以及粗抛光、精抛光等加工,得到的模具面形PV 值达到10 μm内,加工后的成型模具如图1所示。

图1 复合材料层合板成型用模具Fig.1 Mould for forming composite laminates

把碳纤维复合材料单向预浸料按设计的铺层顺序铺叠在成型模具上。铺放采用手工铺层,借助辅助标尺对齐基准角度,尽量控制每层铺层误差在1.0°内;采用自动铺丝铺放,凭借铺丝精度可将每层铺层误差控制在0.5°内。铺放一定数量的预浸料片,并包覆真空袋将其抽真空压实。

将完成铺层的层叠料和模具包覆透气毡、真空袋等辅助材料并放进热压罐,参考复合材料的树脂基体的固化制度对其进行固化。固化结束后,从模具上脱出复合材料层合板,如图2所示。

图2 成型的复合材料层合板Fig.2 Formed composite laminate

1.3 曲面复合材料层合板形面检测

在实验中,使用高精度三坐标测量机完成复合材料层合板的面形数据。三坐标测量机的设备型号是Global advantage 1522,为美国海克斯康公司生产研制的设备。层合板面形数据检测时,随机从层合板表面采集80~100 个坐标点,后期整合计算所采集到的数据点,从而得到合板的面形PV 值和RMS 值。表1 列出了制造的上述不同设定参数的复合材料层合板的面形数据。

2 结果与分析

通过对15件复合材料合板的面形数据的对比分析,得出碳纤维模量、预浸料单层厚度、边缘效应、固化工艺参数、铺放方式等参数对于层合板形面精度的影响,从而得到适合高形面精度复合材料曲面层合板的成型工艺。

2.1 碳纤维模量

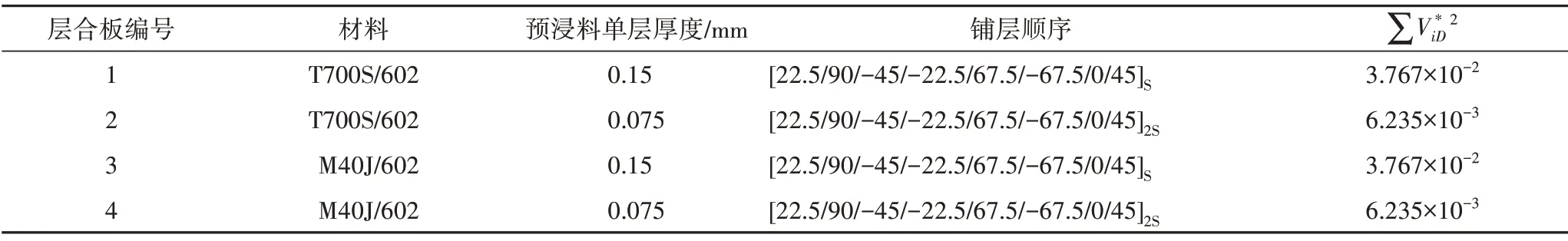

将15 件复合材料层合板的面形数据汇总(图3)对比发现,从总体上来说,复合材料层合板的面形PV和RMS值是逐渐下降的趋势。标模碳纤维作为增强纤维的层合板1-11 的面形PV 不低于0.08 mm,高模碳纤维作为增强纤维的层合板面形PV 不超0.060 6 mm,可见高模量碳纤维使得层合板结构刚度均匀性增加,抵抗应力变形能力增加,固化后变形量相应减小,从而使得层合板形面精度提高。Φ500 mm 层合板的面形PV 值由实验最初的1.31mm 降低至最低的0.034 mm,面形RMS 由0.251 8 mm 降低至最低的4.1 μm。层合板的面形数据降低了2个数量级,面形RMS达到4.1 μm;层合板的形面精度达到微米级。

图3 制造的15件复合材料层合板面形数据汇总图Fig.3 Summary of surface data of fifteen manufactured composite laminates

2.2 预浸料单层厚度

对于限定总厚度的层合板来说,降低预浸料单层厚度,则其铺层顺序相应增加总铺层数量,以保证总厚度不变。当层合板采用合适的超薄预浸料,在铺层比例分配上具有更大的设计空间,更加体现出复合材料铺层可设计性。

如表1和图3所示,随着预浸料单层厚度由0.15 mm 降低为0.075 mm,铺层总层数由16 层增加为32层,层合板实测面形PV 值明显减小。预浸料厚度减半,总铺层数加倍使得层合板铺层顺序重排。总铺层数的增加,减小了层合板的弯曲系数和弯曲/扭曲耦合系数,可通过增加铺层顺序设计优化组合,从而提高层合板的形面精度。

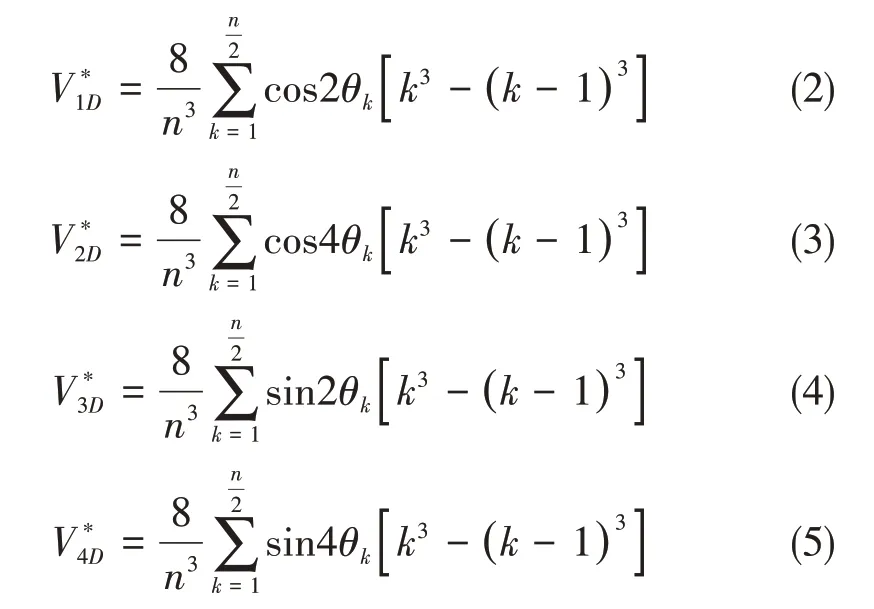

根据准各向同性层合板理论,层合板为对称铺层顺序时,正则化耦合刚度系数=0,正则化弯曲刚度系数为:

此时层合板的准各向同性会变得更为均匀,层合板的弯曲刚度分布更均匀,抗变形能力更强[4-5]。

表2 4组铺层顺序对应的弯曲刚度的正则化几何因子总平方和Tab.2 Sum of squares of the regularization geometric factor of bending stiffness with four stacking sequences

2.3 边缘效应

当预浸料只铺放至层合板净尺寸边缘时,制造得到层合板的面形PV 值增加,形面精度受到影响;提高中心一定范围内复合材料层合板的形面精度,可以通过增加预浸料铺放外延来实现;铺放到一定尺寸时,层合板的形面精度趋于稳定,我们称这一现象为边缘效应。

从表1 可见,层合板4、5 的面形PV 和RMS 值均低于层合板1~3,这表明层合板铺层时,只完成Φ500 mm 内预浸料铺放得到的层合板形面精度明显差,也就是说层合板铺层需要铺放超过Φ500 mm,得到的层合板形面精度才能提高。

通常情况下,为降低边缘效应对层合板的形面精度影响,铺层料铺放尺寸最少超过直径尺寸的5%,层合板4~15 则是按此完成预浸料的铺放,获得层合板形面精度相对高些。另外,增加铺层外延需要制备超大的模具和铺放更多的预浸料,增加了制造成本和人力成本。所以铺放外延量需结合层合板结构的尺寸和成本等因素综合考虑。

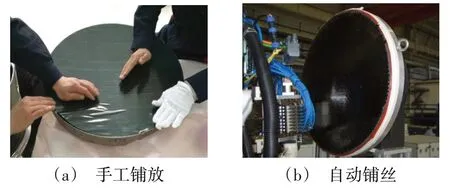

2.4 预浸料铺放方式

手工铺层[如图4(a)]是目前预浸料铺放最常用的铺层方式。为了尽可能的减小人为误差的影响,采用辅助标尺帮助预浸料片对齐基准角度,这样可将每个铺贴预浸料的铺层角度误差控制在1.0°以内。在曲面层合板预浸料的手工铺层时,应选用整块裁切的预浸料片进行铺放;铺层时尽可能地减少拉拽预浸料,尽可能地减少纤维弯曲、变形等现象。

自动铺丝铺放[图4(b)]能够避免产生人为误差,可以精准控制曲面层合板的铺放角度,重复性高,铺丝精度可以将每个铺贴层的角度误差控制在0.5°以内。采用自动铺丝铺放预浸料时,根据预浸丝束数的带宽制备相应的预浸丝。之后铺丝头按照同一路径设定将丝束铺放于模具表面,镜面铺丝路径不变;每一预浸丝层的铺层角度通过旋转模具分度盘调整,铺层质量一致性高。

图4 Φ500 mm直径复合材料层合板预浸料铺放方式Fig.4 Layup methods of prepreg for Φ500 mm diameter composite laminates

层合板7 和13 是采用手工铺层完成的预浸料铺放,层合板9 和14 是采用自动铺丝完成预浸料的铺放。从表1 和图3 可见,同样条件下,通过角度标尺辅助定位的手工铺层得到层合板的形面精度相对较低,其面形数据偏大;因为手工铺层受人为误差的影响更大,层合板的形面精度差一些。当然,不是手工铺层复制得到的层合板形面精度一定比自动铺丝完成的差,手工铺层也能复制出高形面精度层合板,只是发生概率小一些。

2.5 固化温度

从表1 和图3 可见,随着固化温度的降低,层合板的面形PV 值相应减小,其形面精度随之提高。在每一层的预浸料中,碳纤维的拉伸模量比环氧树脂的大得多;层合板的残余热应力是固化时两者性能不同所导致的,最后使层合板固化后产生微形变。固化温度升高,层合板残余热应力也随之增加,它与固化温度和室温之间的差值成正比。因此当固化温度越高时,层合板的固化后变形越大。

另外,将中温固化复合材料的602树脂的固化温度降低20℃,同时延长固化时间2 h,制造的层合板面形数据与同一树脂体系未降低固化温度的面形数据对比可见,同样复合材料体系,当复合材料的602树脂固化温度由130℃降低至110℃,层合板固化产生的残余热应力少,固化时间的延长使得层合板固化度提高的同时能更多的释放产生的残余应力,从而固化温度为110℃的层合板11 和15 的面形PV 值相应减小。因此通过降低预浸料的固化温度,适当延长固化时间可实现层合板形面精度的有效提高。

2.6 降温速率

对于铺层边缘未补齐情况下成型的层合板1~3,当降温速率从≤60℃/h 降低为≤40℃/h,再降低为≤20℃/h,复合材料层合板的面形数据随之下降;对铺层边缘补齐情况下层合板8 和5,当降温速率从≤60℃/h降低为≤20℃/h,层合板面形数据随之下降。

复合材料层合板在固化温度点保温结束,开始降温到出罐之间的这一阶段是固化产生残余热应力的释放阶段。在整个降温的过程中,残余热应力的释放收到降温速率的影响。比如,降温速率过快,固化产生的热应力不能得到完全释放,层合板固化后变形会增加。通过降低降温速率可以使热应力得到释放,增加热应力松弛的效果,减小固化后变形。所以为了减小层合板的面形变化,在脱模前,应尽可能将残余热应力降至最低。

固化降温速率从≤60℃/h 降低为≤20℃/h,降温时间相应延长了至少3 h,增加了固化热应力的释放时间,增加了应力松弛的效果,从而减小了层合板的面形数据。所以,降低降温速率能够提高薄壁复合材料层合板的形面精度。

3 结论

本研究设计对比了6种工艺参数,通过上述的薄壁曲面复合材料层合板成型工艺实验研究了不同工艺参数对层合板形面精度的影响规律,具体如下:

(1)增加碳纤维模量和降低预浸料单层厚度可提高层合板形面精度;降低预浸料单层厚度并增加总层数,给薄壁层合板的铺层顺序优化提供了空间,可提高层合板结构刚度分布均匀性;

(2)层合板铺放预浸料片尺寸超过直径的5%可降低边缘效应的影响,提高层合板形面精度;采用自动铺丝技术铺放预浸丝束的铺层角度误差小,铺放质量一致性高,有助于提高层合板形面精度RMS 值及精度一致性;采用辅助角度标尺对正的手工铺层可以制造出高形面精度的层合板,但相对发生概率低;

(3)降低层合板固化温度和降温速率,减小了固化产生的残余热应力,并增加了热应力松弛的效果,从而能够有效地提高层合板的形面精度。

依据上述层合板形面精度的影响规律,从预浸料、铺层实现和固化工艺3 个方面,总结出适合高形面精度薄壁曲面复合材料层合板的成型工艺:对于限度总厚度的薄壁复合材料层合板,采用高模量碳纤维制备的超薄单向预浸料,综合考虑边缘效应影响,采用一致性高、低角度误差的预浸料铺放方式铺放预浸料,优化层合板固化温度和降温速率,可以获得高形面精度的薄壁层合板。