复合工艺制备的表面微凹坑织构的摩擦性能研究*

2019-11-27

(江苏大学机械工程学院激光技术研究所 江苏镇江 212013)

在机械传动过程中,摩擦副之间的摩擦磨损行为是导致工作效率、安全系数和零件使用寿命降低的主要因素。机械传动中各种摩擦磨损引起的能量损失高达40%,每年有约80%的零件因摩擦磨损而损坏,造成的经济损失高达数千亿[1]。近年来,科学家们通过仿生学研究发现,生物表面的非光滑织构可以一定程度上减小摩擦,提高耐磨性[2]。1966年,HAMILTON等[3]首次提出了凹坑型表面微织构,并验证了此类非光滑表面的减摩性能。以色列的ETSION等[4]采用激光加工技术在活塞环表面加工出表面微织构,并研究了表面织构的不同参数对摩擦性能的影响,研究表明,微织构的形状、大小及分布等对材料表面摩擦学性能有十分显著的影响。近年来,研究人员提出了多种有效的材料表面微织构加工方法,主要有激光喷丸技术(LPT)[5]、激光表面织构技术(LST)[6-7]、机械压刻[8]、电化学加工技术[9]、反应离子刻蚀技术(RIE)[10]等。这些加工方法都为单一的加工工艺,既有其优点也有其不足,例如反应离子刻蚀技术具有加工尺寸微细、可控性高、无污染的优点,但只能进行各向异性刻蚀加工,材料具有一定的局限性;激光喷丸技术与机械压刻技术虽然加工材料局限性小,但主要依靠接触力进行加工,加工结果受随机因素影响较大,几何精度不高;激光加工技术为非接触式加工,定域性高、清洁无污染,加工效率高,但加工表面存在毛刺、重熔层等缺陷,加工表面精度不高;电化学加工工艺能获得较高表面精度的加工结果,但几何精度不高,部分实验废液对环境具有一定的污染性。

为进一步提高织构表面加工质量,本文作者将激光加工与电化学加工技术相结合,采用复合加工工艺在铝合金材料表面制备了凹坑型微织构,通过摩擦磨损试验研究了复合加工工艺制备出的试件的摩擦学性能,并分析凹坑织构的直径、深度和面积密度对铝合金材料表面摩擦性能的影响,为凹坑型微织构在铝合金工件上的研究与实际应用提供了理论依据。

1 表面微织构加工及摩擦磨损试验

1.1 表面微织构的加工试验

试样材料为7075铝合金,尺寸为20 mm×30 mm×8 mm,加工前试样表面用500目、800目、1 200目、1 500目普通砂纸及W10的金相砂纸打磨光滑,用乙醇溶液清洗后烘干备用。

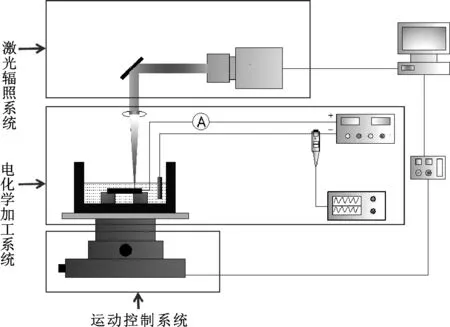

加工所采用的皮秒脉冲激光电化学复合微加工系统如图1所示,主要由皮秒脉冲激光辐照系统、电化学加工系统和运动控制系统组成。采用的皮秒激光器为Edgewave PX100-1-GM 超短脉冲激光器,激光波长为1 064 nm、最大单脉冲能量为250 μJ、重复频率为0.4~50 MHz、脉冲宽度为15 ps。电化学加工采用的电解液为质量分数10%的NaNO3溶液,加工电压为1 V。根据所设定的激光加工参数(功率、重复频率、扫描速度、扫描次数)在试样表面加工出不同参数的阵列凹坑结构。

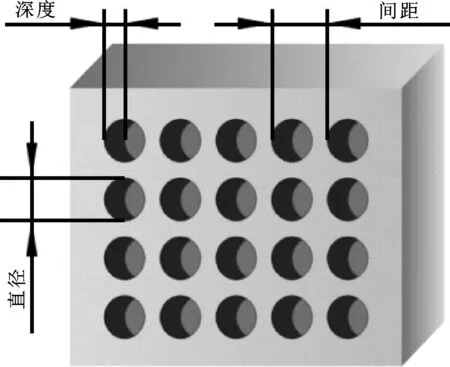

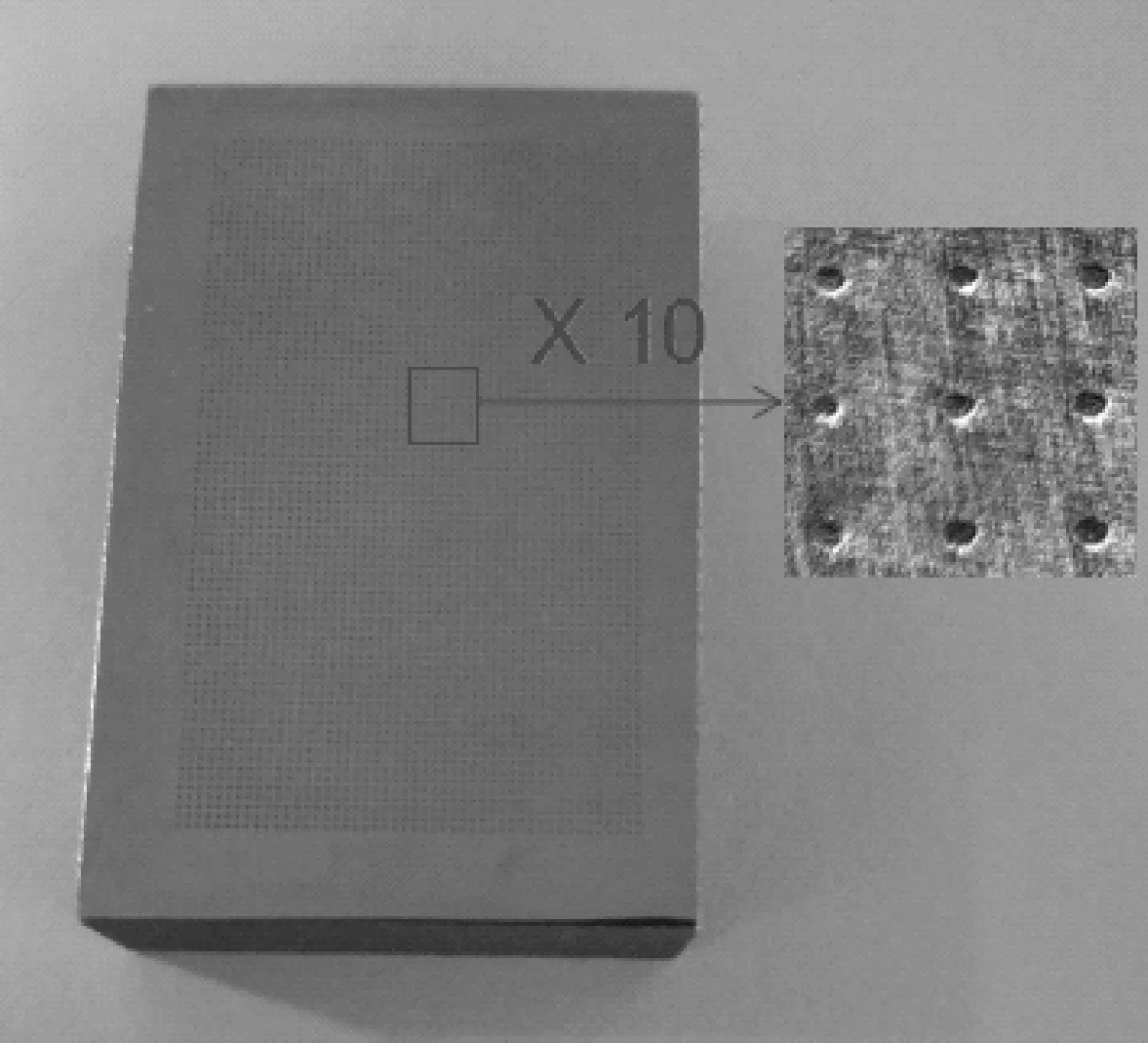

凹坑型微织构的主要参数是凹坑直径、深度和面积密度,其设计示意图如图2所示。在加工时通过改变凹坑间距来达到改变凹坑密度的效果。加工实物图如图3所示。

图1 复合微加工系统示意图Fig 1 Diagram of composite micromachining system

图2 凹坑织构设计示意图Fig 2 Diagram of pit texture design

图3 铝合金凹坑试样Fig 3 Pit sample of aluminum alloy

1.2 表面微织构的摩擦磨损试验

织构试样在复合加工后采用乙醇溶液进行超声清洗并烘干,在MFT-5000型RTEC摩擦磨损试验机上进行摩擦磨损试验。摩擦模式为销-块往复式摩擦,试验环境为正常大气压,所用载荷为20、50、100和150 N,滑动速度为1 mm/s,滑动单行程为10 mm,试验时间为300 s,润滑方式为油润滑。试验过程中,摩擦因数每秒输出100个数据,所有数据由摩擦磨损试验机所配备的计算机收集并记录。

2 试验结果及讨论

2.1 复合加工试样表面形貌

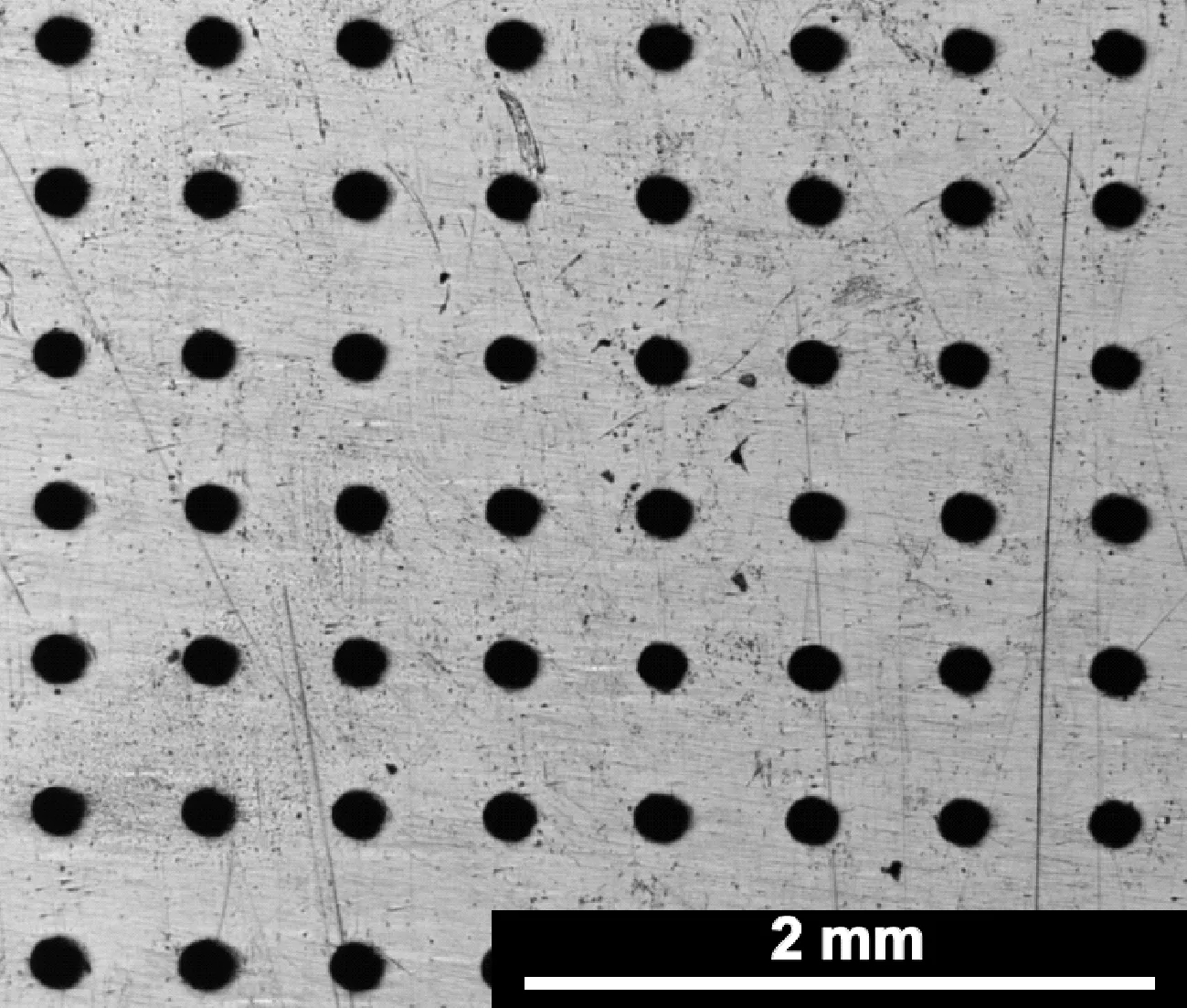

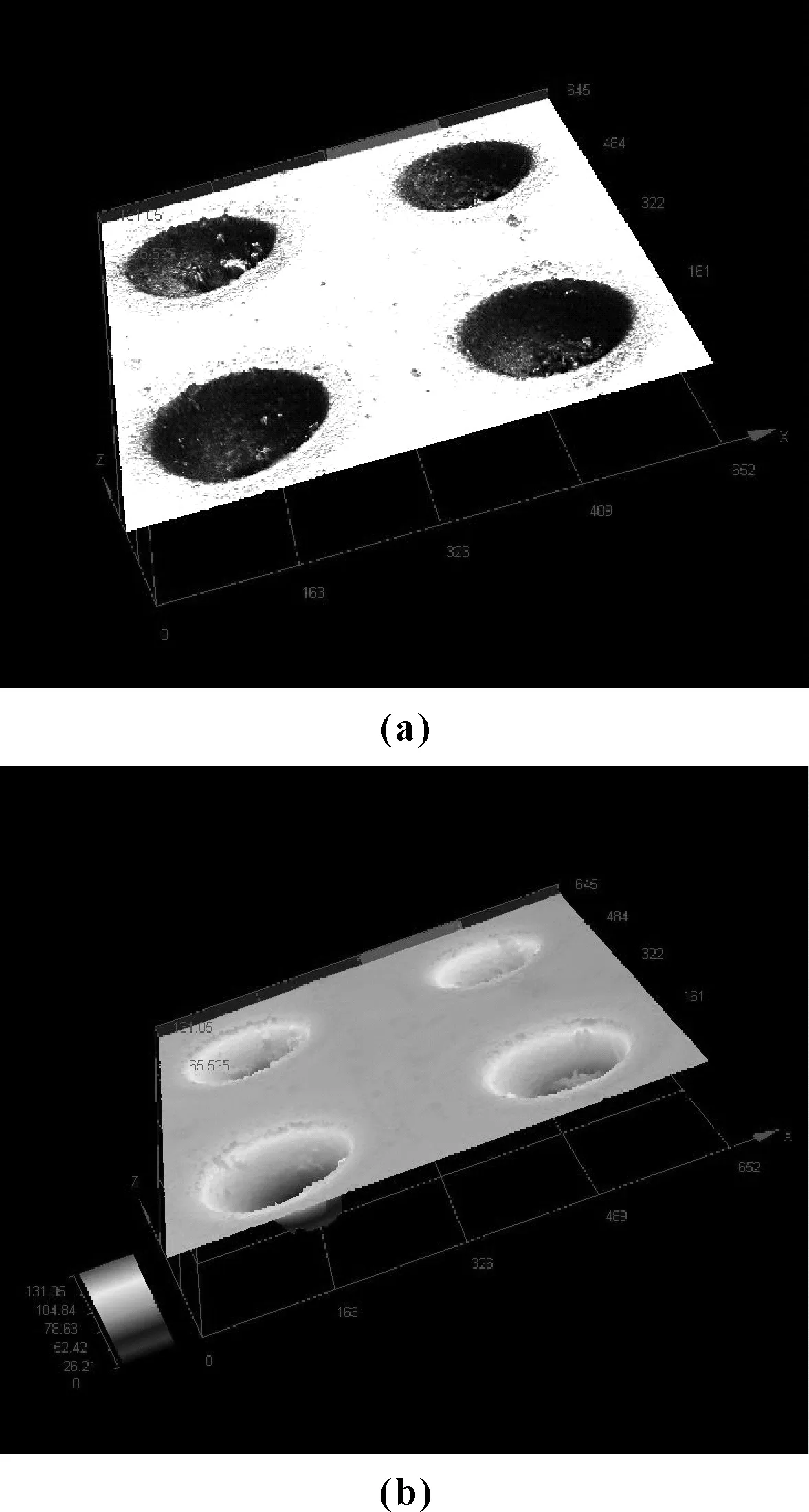

图4所示为共聚焦显微镜放大10倍时织构化试样的表面形貌,可以看出铝合金表面的凹坑阵列十分整齐清晰,凹坑间距约为480 μm。图5所示为放大20倍时试样表面凹坑的三维形貌,可看出,采用皮秒脉冲激光与电化学复合加工方法制备出的凹坑形状较为清晰,坑壁光滑无明显毛刺与残渣,凹坑边缘几乎不存在熔融金属重铸层,试样表面质量良好;凹坑形状呈倒锥形,孔壁锥度很小,凹坑直径随深度的增加而略微减小。

图4 直径120 μm、面积密度5%的凹坑试样表面形貌Fig 4 Surface topography of a pit sample with a diameter of 120 μm and an area density of 5%

图5 织构试样表面凹坑的三维形貌Fig 5 Three-dimensional topography of the pits on the surface of the textured specimen

2.2 凹坑型微织构的减摩性能

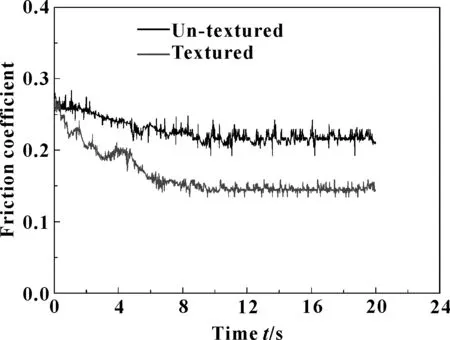

图6所示为同一行程内,相同加工条件时光滑试样与微织构试样摩擦因数随时间变化的曲线。可以看出,起始时两试样摩擦因数基本相同,随着滑动的进行,织构化试样表面摩擦因数减小速度远大于光滑试样。由此可见,凹坑型微织构具有十分明显的减摩效果。

图6 同一行程内载荷150 N、滑动 速度1 mm/s时摩擦因数曲线Fig 6 Friction coefficient curves under load of 150 N and sliding speed of 1 mm/s

对于凹坑型表面微织构的减摩机制具有多种解释,主要分为以下几种:储存池原理[11]、二次润滑理论[12]和流体动压润滑效应[13]。在油润滑状态下,材料表面加工的小凹坑仿佛微型“储存池”,既可捕获滑动摩擦过程中产生的微小磨粒,也可储存部分润滑油[14]。而在相对滑动过程中,凹坑中的润滑油被不断挤压溢出、被带出至两摩擦副之间,可保持润滑的持续进行,形成二次润滑。此外,在相对滑动过程中,凹坑各处油膜压力随着润滑介质的相对运动而不断降低或增加,当增加的压力超过降低的压力时,会为整个油膜提供更高的承载能力,在此情况下,形成了流体动压润滑效应。

2.3 不同凹坑参数对减摩性能的影响

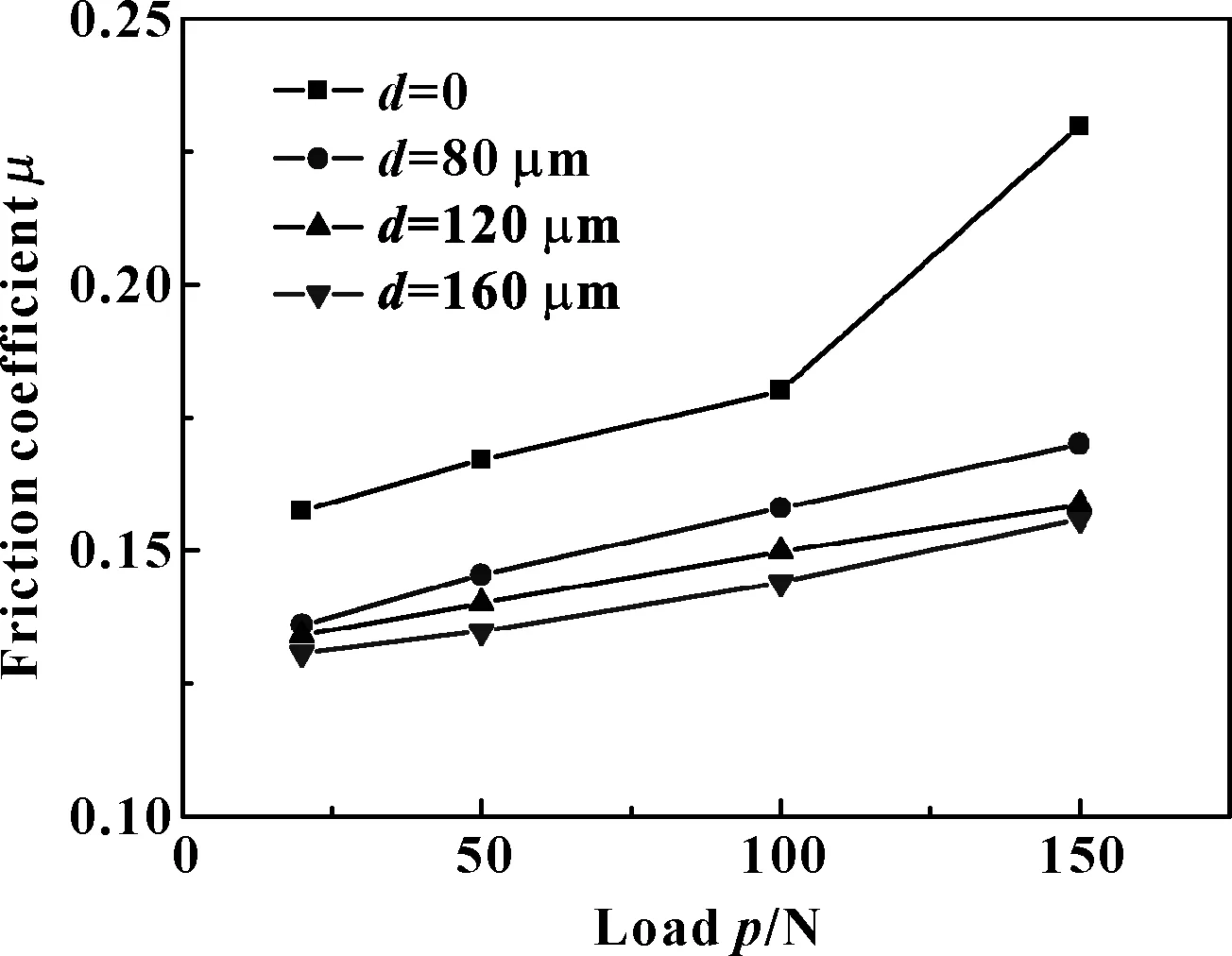

2.3.1 凹坑直径对的影响

图7所示为凹坑深度为20 μm、面积密度为15%时,不同载荷下不同直径凹坑织构试样的摩擦因数曲线。可知,在低载状态下时,不同直径的凹坑织构对摩擦因数的影响不大;随着载荷的增加,试样的摩擦因数随凹坑直径的增大而减小,即凹坑直径的增大有助于减摩性能的提高。这与KIM等[15]采用激光在铸铁表面加工出的不同直径的阵列凹坑的摩擦磨损试验结果一致。在文中的试验条件下,当载荷为150 N、凹坑直径为160 μm时,织构试样具有最佳的减摩效果,较之光滑试样的摩擦因数降低了30%左右。这是因为较大直径的凹坑更易捕捉两摩擦副之间的磨粒,减小磨粒磨损,另外也具有更好的储油效果。

图7 不同直径凹坑试样摩擦因数随载荷变化曲线Fig 7 Variation of friction coefficient with load of the pit samples with different diameter

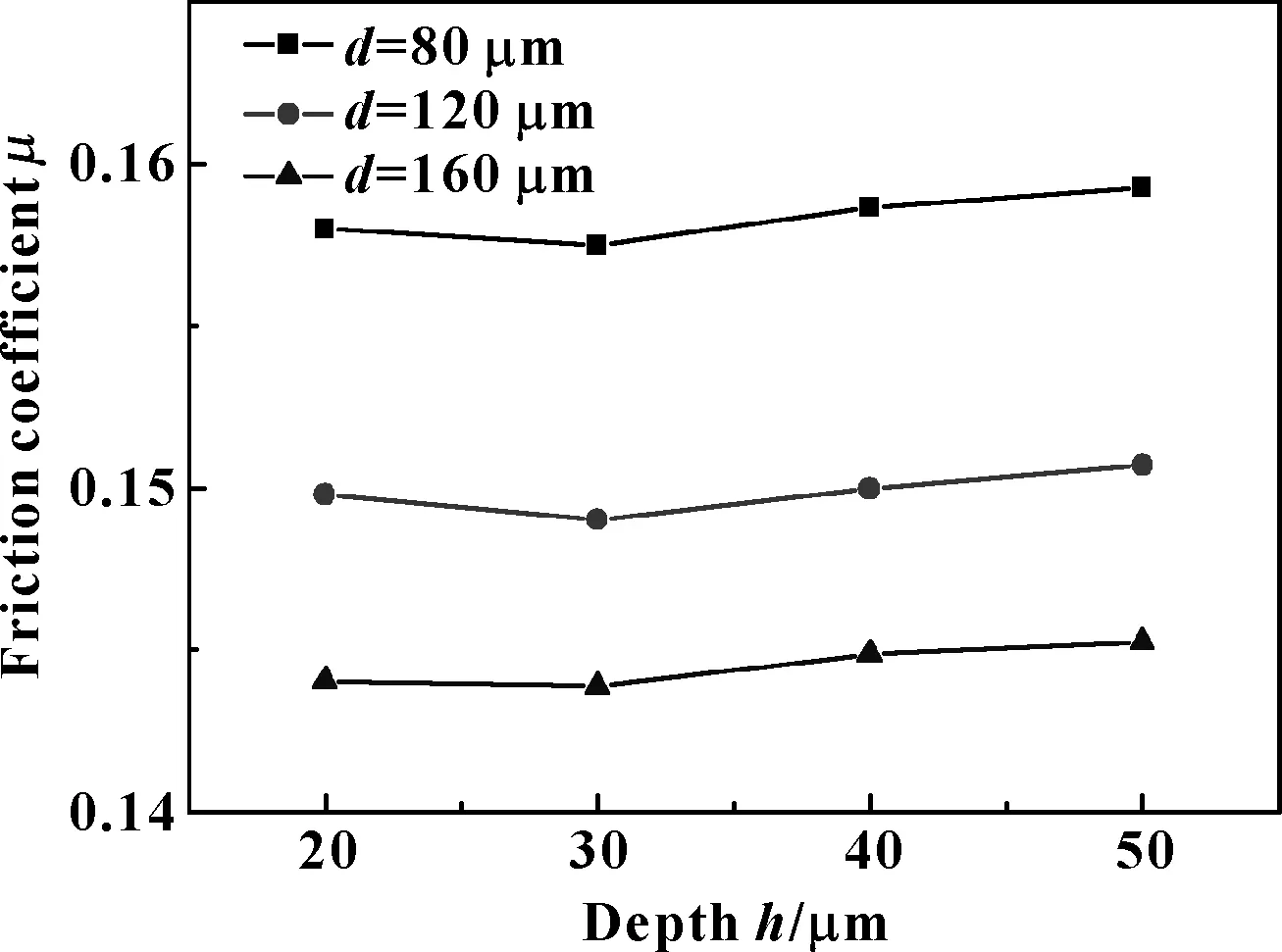

2.3.2 凹坑深度的影响

图8所示为织构试样摩擦因数随凹坑深度变化曲线(工作载荷为100 N,面积密度为5%)。可知,在深度大于20 μm时,不同试样的摩擦因数随凹坑深度的增加先减小后增大,深度为30 μm的凹坑试样表面摩擦因数最小,但变化的幅值都小于1%,所以深度对摩擦性能的影响很小。PODGORNIK等[16]的研究也表明凹坑深度对摩擦因数的影响非常小,当凹坑深度小于20 μm时摩擦因数随深度的增加略为减小。

图8 试样摩擦因数随凹坑深度和直径变化曲线(100 N)Fig 8 Variation of friction coefficient with pit depth and diameter of the samples(100 N)

2.3.3 凹坑面积密度的影响

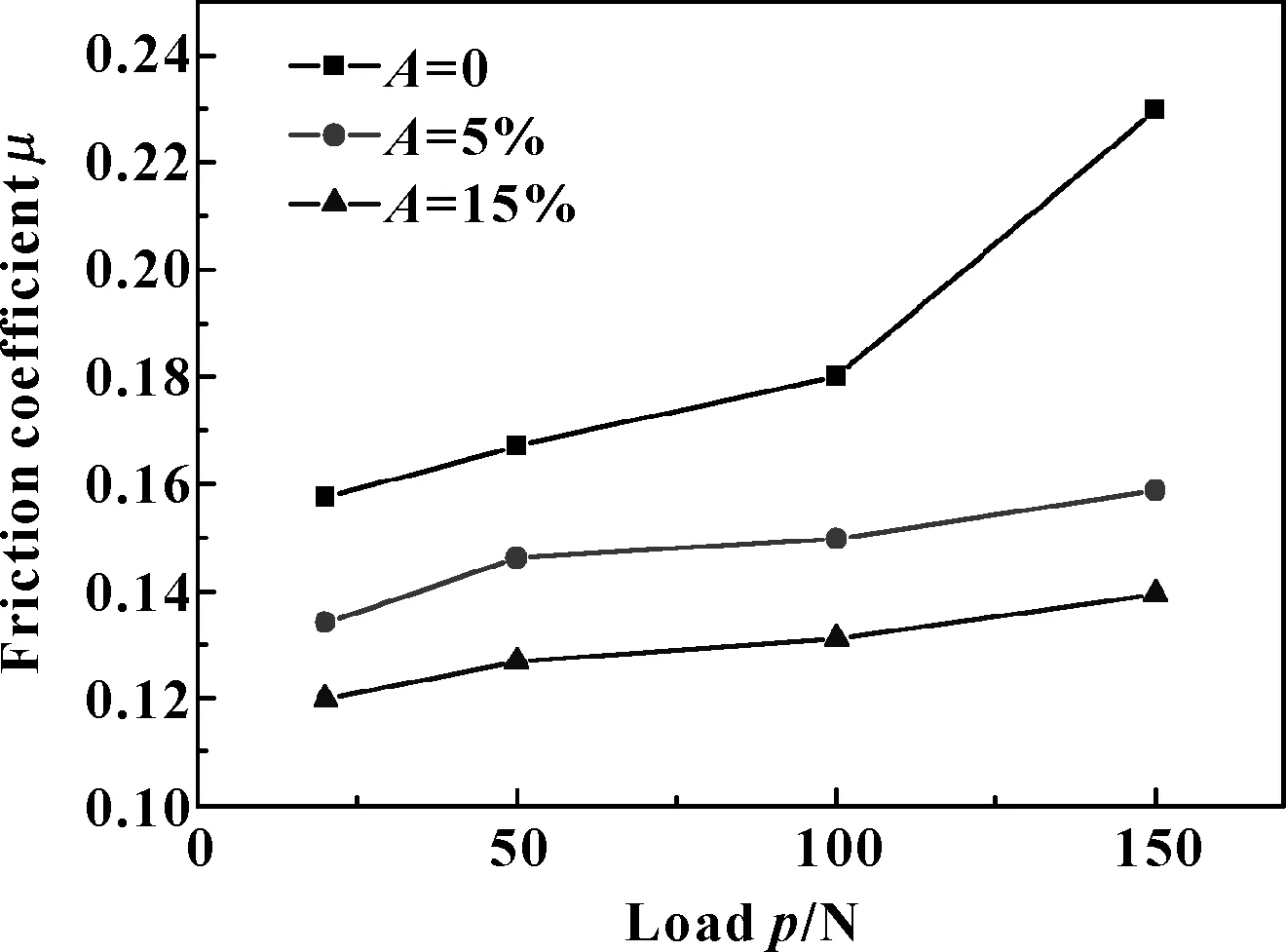

图9显示了凹坑面积密度为0、5%与15%的试样摩擦因数随载荷变化曲线(凹坑直径为120 μm,深度为20 μm)。可知,不同面积密度的试样摩擦因数都随着载荷的增加而变大;相同载荷时,凹坑的面积密度越大摩擦因数越小,即较大面积密度的凹坑织构具有更好的减摩效果。这是因为凹坑直径相同时,面积密度越大,润滑油“储存池”越多,储存效果越好[17];凹坑面积密度越大,滑动过程中的动压润滑效果越明显。而SEGU等[18]研究不锈钢表面激光直刻制备的凹坑微织构摩擦学性能时发现,在载荷为10 N、滑动速度为0.18~0.55 m/s时,材料表面摩擦因数随着面积密度(5%、7%与12%)的增大而减小,当面积密度增大到20%时,其摩擦因数反而增大。这是因为凹坑面积密度过大时,试样表面与上摩擦副的球头接触面积降低,平均压力增大,润滑油膜更易被破坏,两摩擦副之间的摩擦磨损增加,不利于减摩性能的改善。

图9 不同面积密度的凹坑试样摩擦因数随载荷变化曲线Fig 9 Variation of friction coefficient with load for the pit samples with different area densities

3 结论

(1)采用皮秒脉冲激光与电化学加工复合方法制备的阵列微凹坑试样,具有良好的表面形貌。

(2)在油润滑状态下,凹坑型表面微织构能显著地改善铝合金试样的摩擦性能,在相同工作条件下,凹坑型微织构的摩擦因数较之光滑表面最高可降低30%左右。

(3)在试验参数范围内,凹坑型表面微织构试样的摩擦因数随凹坑直径与凹坑面积密度的增加而减小,而凹坑深度的改变对试样摩擦性能的影响不大。在合理参数范围内,增大凹坑直径与凹坑面积密度可以改善材料表面的摩擦性能。