基于金属催化氧化的航空液压油氧化安定性研究*

2019-11-27

(1.空军勤务学院研究生大队 江苏徐州 221000;2.空军勤务学院航空军需与燃料系 江苏徐州 221000;3.空军95788部队 四川成都 610000)

航空液压油作为飞机液压系统的工作液,其质量状况对于飞行安全有着重要的影响[1-2]。许多学者对航空液压油的污染问题进行了研究,分析了液压油污染物的来源,并提出了相应的监控方法,初步解决了该问题[3-9]。但除了污染物的影响外,航空液压油自身性能的变化对液压系统也会产生极大的影响,航空液压油的氧化安定性就是重要的性能之一。

15号航空液压油是矿物型液压油,是我军主要使用的航空液压油[10]。研究表明,温度、金属催化等因素会加剧航空液压油的氧化变质,但目前大部分学者主要是针对酯类油、合成烃类油的性能变化进行研究[11-13],而对15号航空液压油这类矿物油的研究报道较少。

本文作者以15号航空液压油为研究对象,采用金属催化氧化的加速试验方法,设计航空液压油模拟氧化试验方法,研究了在不同氧化时间下金属Fe、Cu对油品颜色、黏度以及酸值等主要理化性能的影响,并借助GC/MS对氧化后的液压油进行分析,初步掌握在金属催化氧化作用下,15号航空液压油氧化安定性衰变规律。

1 实验部分

1.1 油样、仪器设备

油样为15号航空液压油,中国石油玉门油田公司炼油化工总厂生产。仪器设备主要包括氧化管模拟氧化装置,符合标准ASTM D4636-17《液压油、飞机涡轮发动机润滑剂和其他高精制润滑油腐蚀性和氧化安定性的标准试验方法》;DKY-301石油产品运动黏度测定仪,大连凯博仪器有限公司生产;SQ-600自动电位滴定仪,北京晟欣成科技有限公司生产;Clarus 680/SQ 8T 气相色谱—质谱联用仪,上海 Perkin Elmer 公司生产。

1.2 模拟氧化试验

将油样置于氧化管中,在空气搅拌的作用下对其进行模拟氧化试验。具体的实验设计为:取同一批两组系列航空液压油,每组各5份,均为200 mL,一组油样中未添加金属Cu、Fe,另一组油样中添加金属Cu、Fe。将两组油样分别放入2个氧化管中,在160 ℃下分别反应24、48、72、96、120 h。将未添加金属的不同氧化时间下的氧化油样依次标记为YH1、YH2、YH3、YH4、YH5,将添加金属的不同氧化时间下的氧化油样依次标记为YH1*、YH2*、YH3*、YH4*、YH5*。

1.3 理化性能测定

按GB/T 265-1998(2004)《石油产品运动黏度测定法和动力黏度计算法》测定试验油样40 ℃运动黏度。

按GB/T 7304-2000(2004)《石油产品和润滑剂酸值测定法》测定试验油样的酸值。

1.4 GC/MS分析

GC/MS分析方法包括两部分:气相色谱法和质谱法。试验油样通过气相色谱仪分离后,再进入质谱仪进行分析。气相色谱法[14]:采取手动进样法,进样量0.1 μL,进样口温度280 ℃,流动相载气He,载气流速30 mL/min,分流比50∶1。升温程序:初始温度50 ℃,保持0.5 min后,以20 ℃/min的速率升温至280 ℃,保持20 min后结束,整个升温程序在32 min完成。质谱法: EI源离子化方式,溶剂延迟时间0.5 min,离子源扫描时间0.5~32 min,扫描范围45~550 m/z,扫描持续时间0.2 s。根据GC/MS总离子色谱图出峰情况,与标准工作站中化合物数据库对比分析,最终确定化合物结构。

2 结果与讨论

2.1 外观变化分析

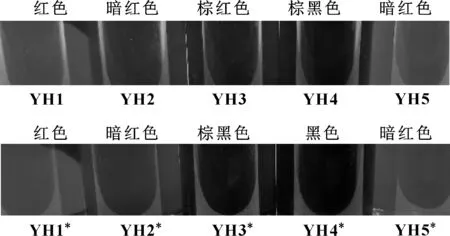

模拟氧化试验后,试验油样的颜色如图1所示。可以看出,当氧化24~96 h时,油样颜色加深,当氧化120 h时,油样颜色变浅。随着氧化时间的增加,油样的颜色均呈现先变深后变浅的趋势,这可能与油样氧化产物中生色物质的种类与数量有关[15]。

在氧化24、48 h时,金属催化油样的颜色与无金属催化油样的颜色基本相近;当氧化到72 h后,金属催化油样的颜色比无金属催化油样颜色明显加深。说明在160 ℃下,金属的催化在短时间(24、48 h)内对油样颜色影响不明显,在长时间(72~120 h)下对油样颜色影响更明显。

图1 不同氧化时间下油样的颜色Fig 1 Color of oil samples at different oxidation time

2.2 黏度变化分析

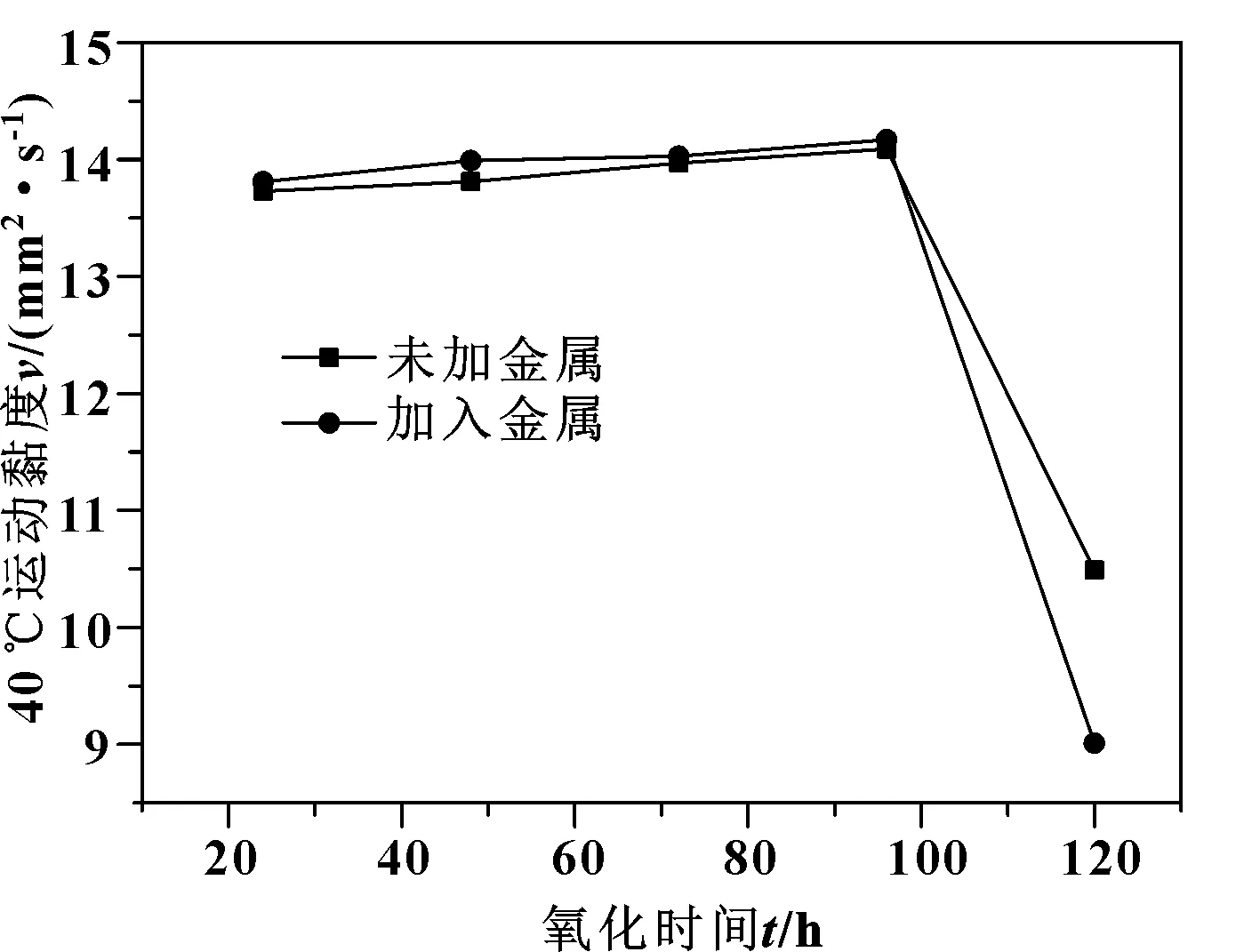

模拟氧化试验结束后,对不同反应时间下油样的40 ℃运动黏度进行分析。由图2可知,无论添加金属与否,油样的黏度在经过24、48、72、96 h氧化后呈现缓慢上升,其中未加金属油样运动黏度由13.73 mm2/s上升至14.09 mm2/s,添加金属油样的运动黏度由13.81mm2/s升高至14.17 mm2/s。当氧化120 h时,油样的运动黏度骤降,未加金属油样的运动黏度由14.09 mm2/s降至10.49 mm2/s,加入金属油样的运动黏度由14.17 mm2/s降至9.01 mm2/s。也就是说,航空液压油短时间氧化时,黏度缓慢上升;长时间(120 h)氧化后,黏度呈现剧烈下降的趋势。

黏度呈现增大趋势时,金属催化油样与未加金属油样的黏度差别不明显;而当黏度急剧下降时,金属催化油样的黏度减小了5.16 mm2/s,未加金属油样减小了3.6 mm2/s,金属催化油样的黏度下降更为剧烈。表明长时间催化下,金属催化对航空液压油黏度的影响更明显。

图2 不同氧化时间下反应油样的 40 ℃ 运动黏度Fig 2 Kinematic viscosities at 40 ℃ of the oil samples at different oxidation time

2.3 酸值衰变分析

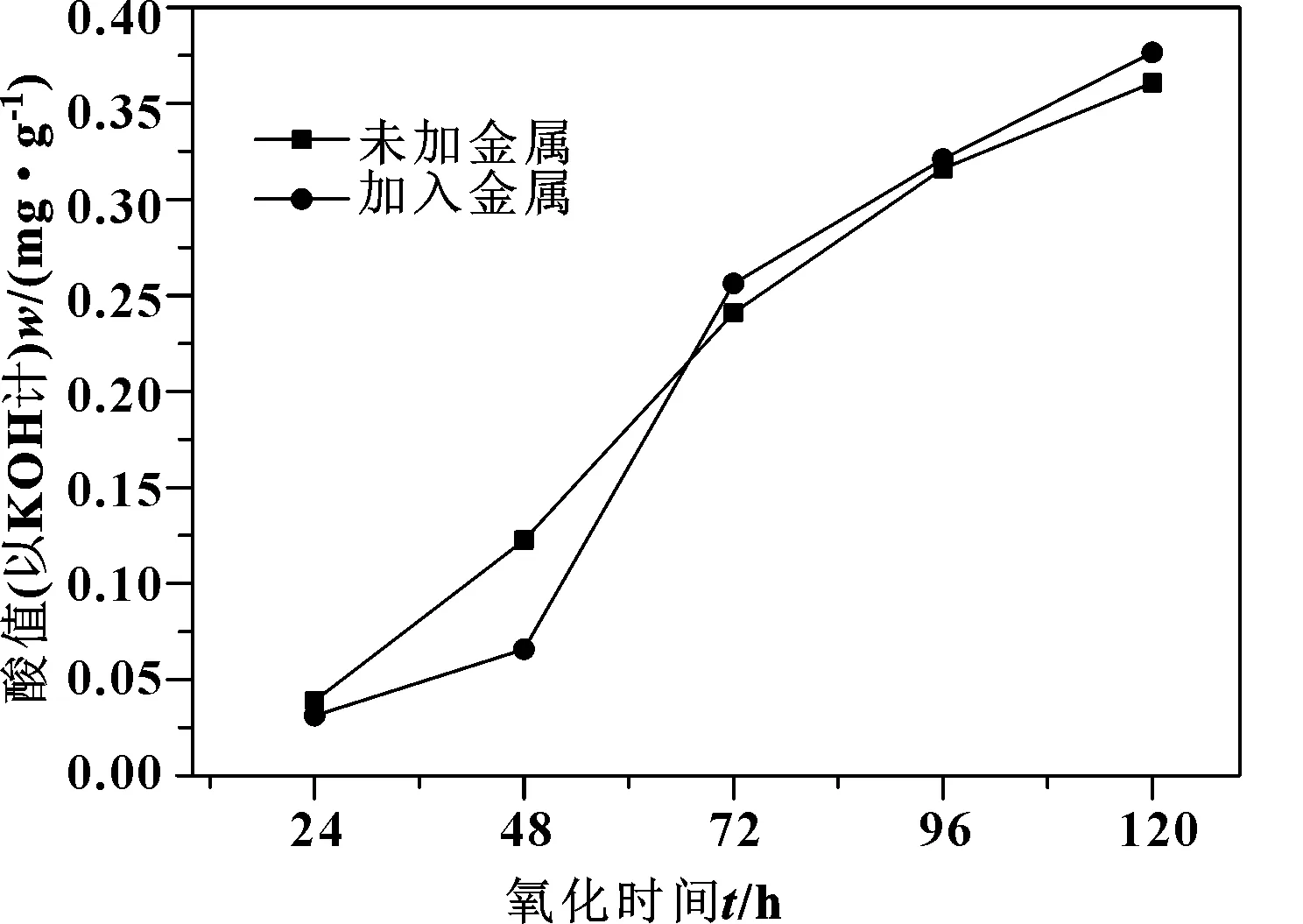

由图3可知,未添加金属Cu、Fe的油样在氧化24、48 h时,酸值增大缓慢,酸值由0.038 94 mg/g(以KOH计,下同)增加到0.122 57 mg/g;而氧化120 h时,酸值迅速增大到0.360 65 mg/g。加入金属油样在氧化24、48 h时,酸值由0.031 13 mg/g增加至0.090 36 mg/g,只增加了0.059 23 mg/g;当氧化72 h后,酸值迅速增加至0.256 16 mg/g,增加了0.165 8 mg/g;氧化120 h时,酸值增大到0.360 65 mg/g,增长速率减缓。总体来看,酸值的增加均呈现先快后慢的趋势。

图3 不同氧化时间下试验油样的酸值Fig 3 Acid values of the oil samples at different oxidation time

金属催化油样在短时间(24、48 h)氧化时的酸值低于未加金属油样,在长时间(72~120 h)氧化后高于未加金属油样。这可能是由于金属在液压油中发挥两方面的作用:一方面和酸发生反应,降低酸值;另一方面催化油品氧化产生酸性物质。一段时间氧化后,金属表面由反应产物覆盖,消耗酸的能力减弱,而随着金属离子进入油样,催化氧化作用增强,酸值增加。综上,金属催化在长时间(72~120 h)氧化时,对航空液压油酸值的影响更明显,即金属催化油样酸值更大。

2.4 GC/MS分析

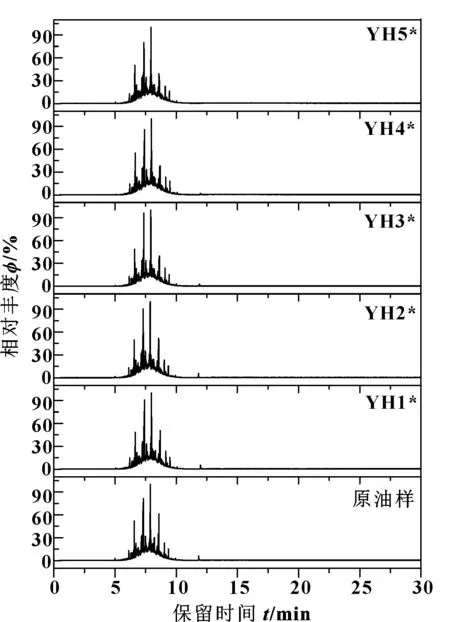

借助GC/MS从分子层面对原油样和金属催化液压油进行分析,测得其总离子流色谱图,如图4所示。可以看出,航空液压油经过不同时间氧化后,其谱图基本相似,表明航空液压油经长时间氧化后,其主要分子结构未发生剧烈变化。

图4 不同氧化时间下金属催化的液压油样的总离子流色谱图Fig 4 Total ion chromatogram of the oil samples at different oxidation time with metal catalysis

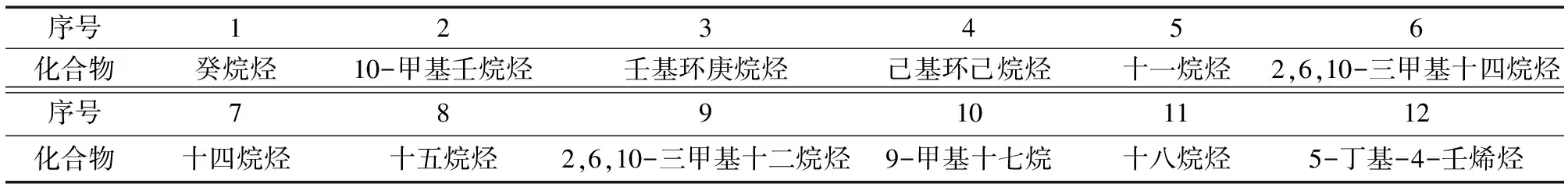

以120 h氧化油样为例,进一步对金属催化下的航空液压油样的总离子流色谱图进行分析。经谱图解析共得到36种化合物,其中主体物质是基础油十二烷烃到十八烷烃(C12~C18),此外还含有其他烷烃、烯烃,部分化合物如表1所示。

表1 金属催化作用下氧化120 h后液压油中烃类化合物分布

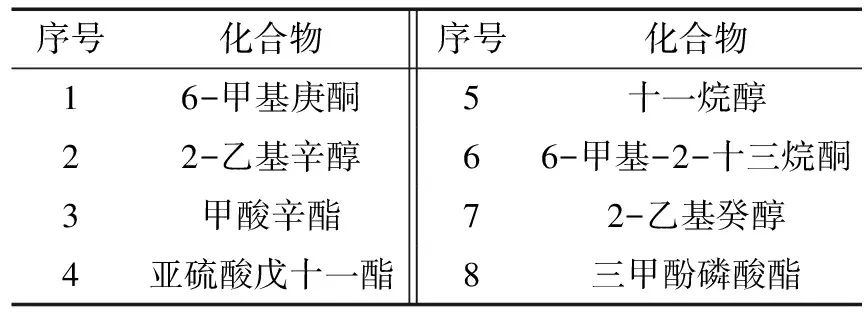

除了烃类化合物,GC/MS谱图还检测到多种醇、酮、酯等其他化合物,部分见表2。这些化合物对液压油酸值的变化带来了严重影响[15]。

表2 金属Cu、Fe催化作用下氧化120 h后液压油中其他化合物分布

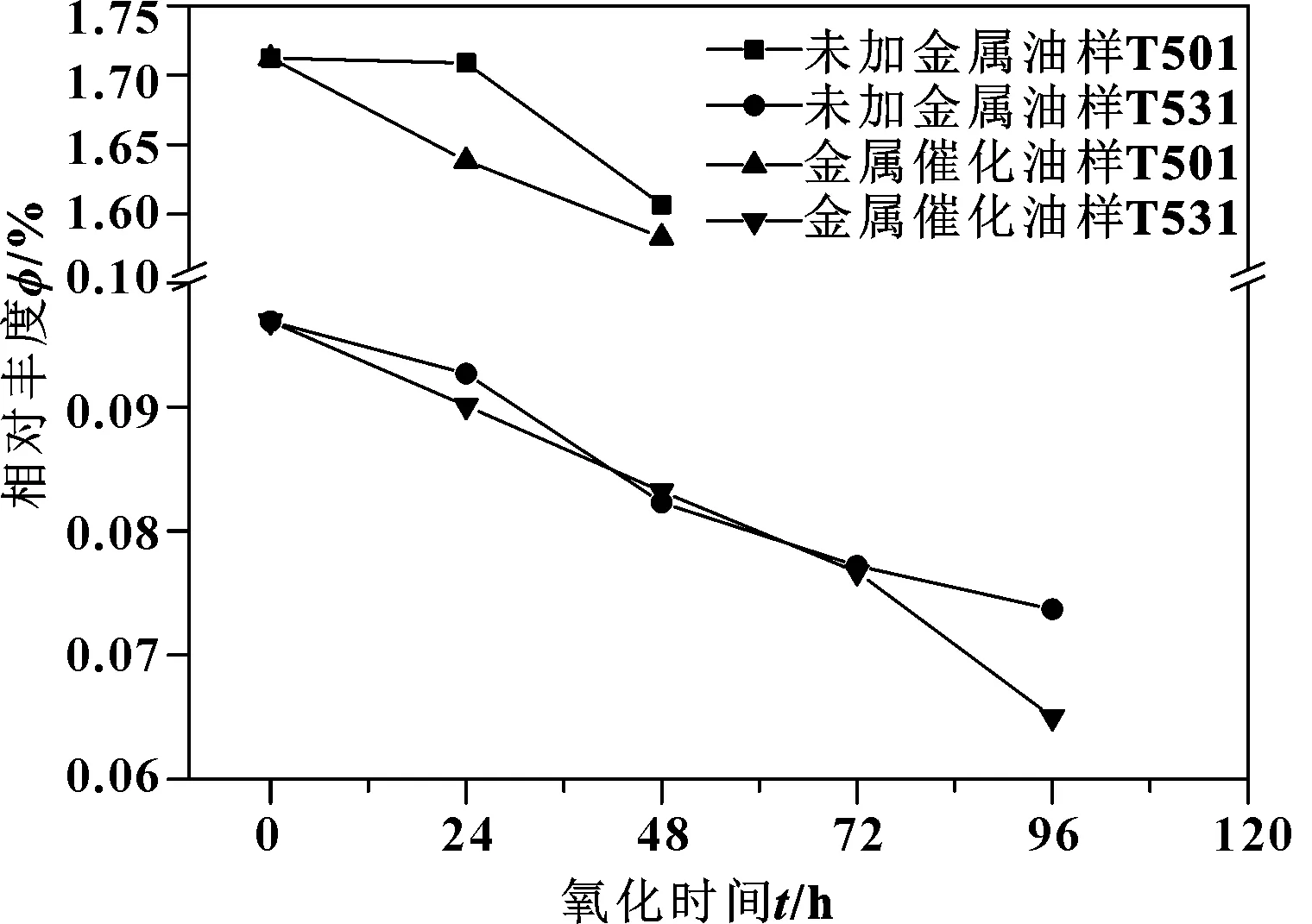

另外,在保留时间8.21和11.84 min处分别检测到了抗氧剂2,6-二叔丁基对甲酚(T501)和N-萘基-α-萘胺(T531),两者的相对含量随氧化时间的变化情况如图5所示。可以看出,抗氧剂含量随着氧化时间的增加而减少,其中T501在氧化72 h时消耗殆尽,T531在氧化120 h时消耗殆尽。这也解释了在氧化72 h时,金属催化油样的颜色以及酸值变化更明显。在160 ℃下氧化120 h时,2种抗氧剂基本消耗殆尽,油样中检测不出抗氧剂分子。这表明,航空液压油在长时间(120 h)氧化时,抗氧剂大量消耗,甚至完全消耗,金属催化则加快了抗氧剂的消耗。

图5 不同氧化时间下油样抗氧剂含量Fig 5 Relative abundance of antioxidant in oil samples at different oxidation time

3 结论

(1)金属催化油样在长时间(120 h)氧化下,其颜色、黏度和酸值都发生了更为剧烈的变化,说明金属催化油样的氧化安定性在长时间氧化下变化更明显。

(2)GC/MS分析表明,在金属作用下,油品长时间(120 h)氧化产生了一些小分子和少量醇、酮、酸等化合物,影响了航空液压油的黏度、酸值等理化性能。在金属催化氧化下,航空液压油中的抗氧剂消耗迅速,氧化安定性降低。