应力松弛条件下O形圈的密封性能研究*

2019-11-27

(南京林业大学机械电子工程学院 江苏南京 210037)

由于结构紧凑、拆装方便、成本低廉,橡胶O形密封圈(简称O形圈)作为静密封被广泛应用于汽车、动力、机械及石油化工等过程工业领域。然而,在工作过程中,O形圈由于长期处于压缩状态,会产生应力松弛现象,即O形圈上的载荷会随使用时间的增加而减小,导致其接触压力发生变化,可能造成O形圈与其配合面间的泄漏,影响装置的可靠性。因此,掌握O形圈的应力松弛规律,研究其在应力松弛条件下的密封性能有着重要意义。

O形圈的应力松弛及载荷衰减与工作条件密切相关,一般通过实验获得。王广振等[1]在试验基础上建立了一个能表示O形圈载荷衰减规律的模型。贾恒涛和花荣[2]对O形圈进行压缩应力松弛试验,分析了几种条件下O形圈的衰减性能。GILLEN等[3]将实验加速老化条件下与长期现场装置老化条件下的O形圈进行对比,通过预测平衡压缩形变和平衡密封力评估了一定条件下O形圈的寿命。BERNSTEIN和GILLEN[4]利用烤箱加速老化和等温压缩应力松弛对氟O形圈在室温下的寿命进行了预测。CLINTON和TURNER[5]对“挑战者”号固体火箭发动机的O形圈进行载荷衰减试验,指出当O形圈的压缩率在15%以上时,O形圈的寿命至少可以达到6个月。BOWER[6]通过长期的O形圈压缩载荷衰减试验,得出压缩率越大,O形圈的载荷衰减越慢的结论。ANJA等[7]通过试验发现,材料、尺寸、时间和温度对氢化丁腈橡胶O形圈和三元乙丙橡胶O形圈的异构老化有重要影响。LIU等[8]通过试验得到三元乙丙橡胶O形圈在30 ℃的条件下可以工作46.4年的结论。

至于O形圈密封的接触压力,主要借助软件对其进行建模分析。李双喜等[9]通过软件建模,对O形圈的摩擦机制、接触应力、泄漏和摩擦力的影响因素等进行了分析。周志鸿等[10]利用ANSYS软件对O形橡胶密封圈在不同压缩率和油压下的变形与受力情况进行了分析研究,认为当O形圈与壁面的接触压力大于介质压力时,介质就不会泄漏。王伟和赵树高[11]利用MSC1Marc有限元软件建立了橡胶O形圈的平面轴对称非线性模型,分析了不同压缩率对接触应力的影响以及O形圈的应力分布,得到了O形圈工作时的应力、应变状态,对O形圈使用的可靠性作出了预测。陈志等人[12]研究了预压缩率和介质压力对O形圈接触应力、接触宽度和峰值应力的影响,认为被预压缩橡胶O形圈承受介质压力时具有“自紧密封”特性。WU等[13]建立了O形圈材料特性与其应力分布的解析模型,并通过与有限元模拟结果对比验证了该应力分布解析模型的正确性。

尽管前人对O形圈展开了大量研究工作,但是其应力松弛和接触压力的研究相对较独立,不能很好地反映O形圈在工作过程中状态的变化情况。因此,本文作者利用O形圈性能测试装置对其进行应力松弛试验,得到不同初始压力下O形圈的轴向载荷衰减规律;然后将O形圈的载荷值代入ANSYS中,计算出O形圈的接触压力,并利用逾渗理论的相关公式对O形圈的泄漏情况进行分析。

1 O形圈应力松弛试验

在O形圈性能测试装置上对O形圈进行应力松弛试验,旨在获得O形圈轴向载荷的变化规律。

1.1 试验装置及试验步骤

O形圈性能测试装置如图1所示,可对O形圈上的轴向载荷进行测量。测试装置由螺钉、螺母、螺栓、支座、端盖、压柱及端盖座(材料均为45钢)、机架、步进电机、芯轴、压力传感器及O形圈等部件组成,工作部件主要有3个部分:用于压缩O形圈的压柱与端盖座,用于测量O形圈轴向载荷的压力传感器和用于对O形圈施加载荷的芯轴及步进电机。

图1 O形圈性能测试装置Fig 1 Device for testing O-ring performance(a)photo of the device;(b)structure diagram for the top part of the device

试验前,准备好O形圈(材料均为丁腈橡胶,被测O形圈大小为50 mm×5.3 mm,O形圈Ⅰ、Ⅱ、Ⅲ大小分别为55 mm×5.3 mm、59×5.3 mm及105 mm×5.3 mm);将O形圈测试装置,主要是传感器、信号采集系统、步进电机、压柱等安装好;调试好测试O形圈压力的Labview程序(测试界面如图2所示)。

试验时,先把O形圈Ⅰ、Ⅱ、Ⅲ(其作用是防止介质从这几个地方泄漏,使其只能从介质出口流出)安装好,然后把被测O形圈放在压柱与端盖座之间,用步进电机带动芯轴压缩O形圈至一定的压力值后,将0.5 MPa的常温水从介质进口接入,再将O形圈压缩至设定值(分别为400、600、800、1 000及1 200 N),通过压力传感器测量其轴向载荷随时间(140 h)的变化,并由与传感器相连的计算机测量保存数据。在介质出口放一量杯,测量O形圈密封的泄漏情况。

图2 O形圈压力采集系统Fig 2 Pressure acquisition system of O-ring

1.2 试验结果与分析

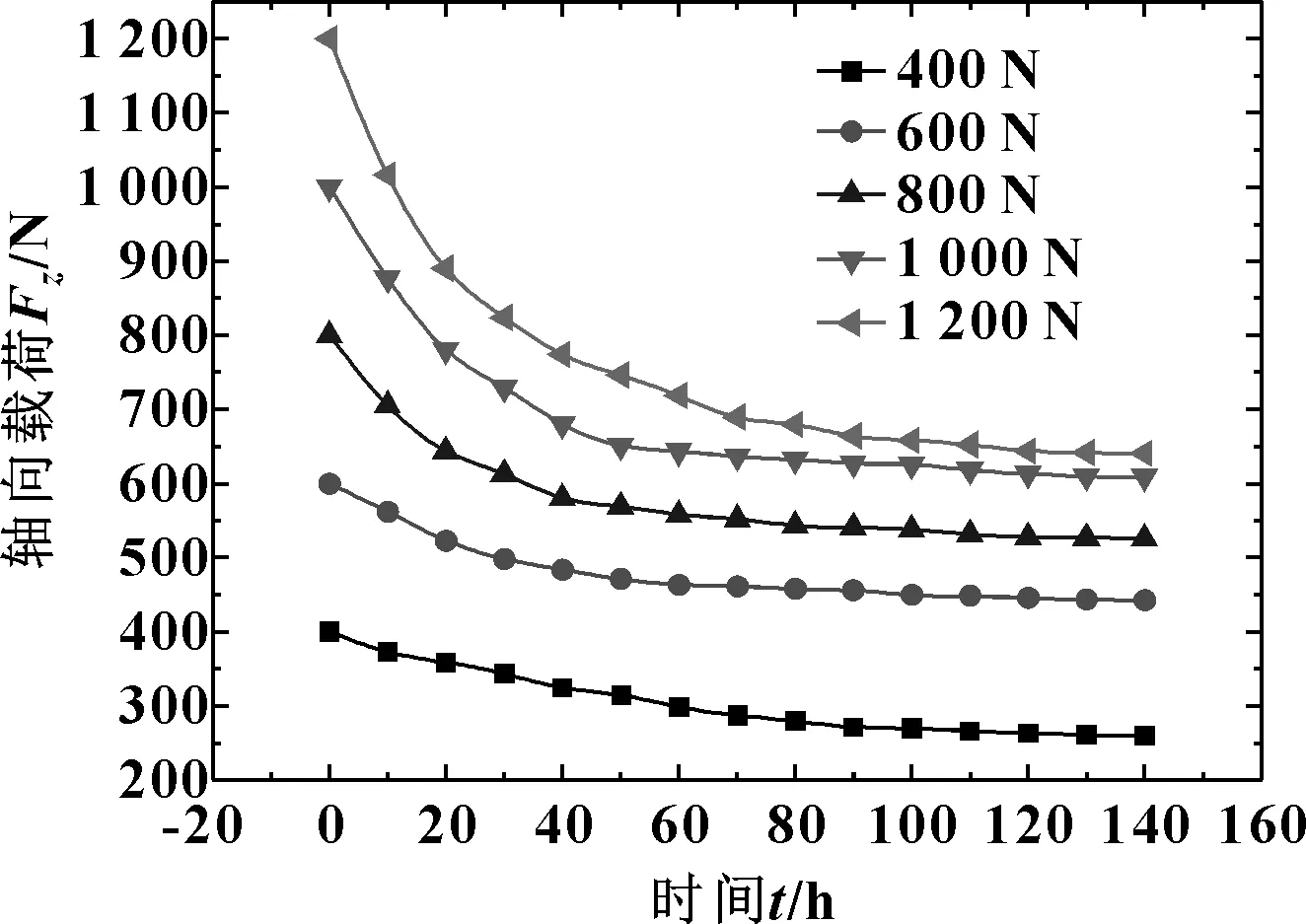

对0.5 MPa介质压力作用下、初始压力分别为400、600、800、1 000、1 200 N时测得的O形圈的轴向载荷进行整理,得到如图3所示的O形圈轴向载荷的衰减变化曲线。

图3 O形圈轴向载荷的衰减变化Fig 3 Attenuation of axial load for O-ring

由图3可知,设定初始压力后,O形圈上的轴向载荷随时间的延长而减小,且初始压力越大一开始下降得越快;随着加载时间的增加,轴向载荷减小得越来越慢,最后趋于某一较为稳定的值。初始压力越大,O形圈被压缩的部分越多,其轴向载荷减小得越快;当压力达到一定值后,由于O形圈自身的预压缩率、弹性模量及硬度,其压缩量不再较大地改变,致使O形圈的轴向载荷变化很小,最后维持在某一定值附近。

从图3中可以看出,O形圈的轴向载荷随时间呈指数衰减变化,试着利用方程Fz=Aexp(-t/B)+C进行拟合,其中,A、B、C为常数,数值如表1所示,拟合值与实际值的比较如图4所示。可以看出,拟合值与实际值基本一致,因此可以用Fz=Aexp(-t/B)+C对特定初始压力下O形圈的轴向载荷建立时间相关的模型,用于预测O形圈的轴向载荷。试验前后,介质出口处量杯的质量毫无变化,说明介质没有泄漏。

表1 拟合方程中的常数值

图4 O形圈轴向载荷的试验值与拟合值Fig 4 Experimental and fitted values for the axial load of O-ring

2 接触压力的ANSYS仿真计算

2.1 几何模型及设置

在ANSYS中建立O形圈非线性有限元模型,如图5所示,其中点2、4表示预压缩率为15%。

O形圈单元为Hyperelastic182,接触单元由Contact172和Target169配对组成,边界单元采用PLANE42。选用的O形圈材料为腈基丁二烯橡胶,弹性模量E=1.4×107Pa,泊松比ν=0.499,摩擦因数为0.2,直径为5.3 mm,采用Mooney-Rivlin模型,应变能函数W为:W=C1(I1-3)+C2(I2-3)(W为应变能,C1、C2为材料Mooney-Rivlin系数;I1、I2为形变张量的第一、第二不变量,C1=1.87 MPa,C2=0.47 MPa);接触部分弹性模量E=2×1011Pa,泊松比ν=0.3。

创建好接触对之后,施加边界条件:图5所示模型左边的端盖固定,右边的压柱可以上下移动,在压柱上表面施加由O形圈应力松弛试验得到的轴向载荷,在点1、2之间的O形圈弧面上施加0.5 MPa的介质压力。

2.2 计算结果

设定载荷步等求解条件后,得到接触压力图,查看点1、2、3、4的接触压力大小,数据如表2所示。

表2 各点的接触压力值

由表2的数据可知,在这4个接触点中,点2、4的接触压力大于点1、3的接触压力,且这4个点的接触压力在初始载荷为400~1 200 N、时间为10~140 h的情况下均大于介质压力0.5 MPa,理论上解释了O形圈应力松弛试验中没有泄漏的原因。

3 泄漏率计算

O形圈与其接触面的关系可以简化为如图6所示的模型。由于接触表面不是完全光滑的,存在许多起伏的微凸体,在不同的放大倍数下,看到的通道高度(用h表示,如图7所示)是不同的,泄漏通道的高度与放大倍数有关,放大倍数越大,可以看到的微观部分越多。泄漏通道的放大倍数与临界高度可以通过逾渗理论的相关公式[14-16]求解。

图6 O形圈接触模型Fig 6 Contact model of O-ring

图7 O形圈密封的通道高度Fig 7 The height of channel within seal interface

若O形圈的接触压力小于介质压力,则密封完失效。以接触压力为0.5 MPa时的接触状态为例来进行泄漏通道大小的计算,因为从理论上来说此时的泄漏通道最大。

可以看出,O形圈密封的泄漏率极小,基本上没有泄漏,这也可以从理论上进一步证明ANSYS模拟结果和试验结果的正确性。

因此,O形圈密封面虽然可能存在泄漏通道,介质却会因为通道极微小以及O形圈由于黏弹性附着在接触面上而不会泄漏。

4 结论

(1)O形圈在0.5 MPa常温介质下的应力松弛试验结果表明,初始压力越大,O形圈的轴向载荷衰减得越快;随着时间增加,轴向载荷缓慢下降,时间越长,减小得越平稳。总体来说,O形圈的轴向载荷随时间遵循Fz=Aexp(-t/B)+C的衰减规律。

(2)ANSYS模拟计算结果表明,O形圈与其接触面各点接触压力的变化趋势总体遵循“施加的载荷越大接触压力越大”的规律,且各点接触压力均大于介质压力。

(3)根据逾渗理论计算出的O形圈密封泄漏率极小,ANSYS计算出的接触压力均大于介质压力,应力松弛试验中无介质泄漏,均表明了O形圈在应力松弛条件下具有可靠的密封性能。