油水混合对径向滑动轴承润滑性能的影响*

2019-11-27

(武汉理工大学能源与动力工程学院 湖北武汉 430063)

径向滑动轴承是船舶轴系的重要组成部分,其主要作用是支撑轴,控制轴的周向移动。轴承与轴颈之间的摩擦属于滑动摩擦。工作过程中润滑油能够在轴承与轴颈的间隙之间建立楔形油膜,产生油膜压力,通过这种油膜压力将轴颈抬起,使得两者分开而避免直接接触。润滑油建立起的楔形油膜能够大大降低摩擦损失和表面磨损,同时还具有一定的吸振能力。另外润滑油还能带走轴承运转时产生的热量,使得摩擦表面的温度降低,因此船舶大部分的径向滑动轴承需要润滑油。然而油润滑径向滑动轴承在工作过程中常会出现微小水滴颗粒混入润滑油中,形成油水两相流动压润滑,这种情况在实际工作过程中往往是不可避免的,这种油水两相流润滑会对径向滑动轴承的润滑情况造成一定的影响[1-2]。润滑油的油质优劣直接影响到径向滑动轴承楔形油膜的建立[3-5],根据故障统计,由于润滑油的油质不良造成的径向滑动轴承故障占到所有故障的45%[6]。

关于油水混合润滑的研究开始于19世纪,当时英国机械工程学会对滑动轴承的摩擦润滑等问题进行了研究。1993年,AL-SHARIF等[7]根据两相流体连续性理论得出了油水两相流的雷诺方程,并分析了油水混合两相流的润滑性能。1999年,夏守浩和安琦[8]研制了一台用于测量油水混合两相流的滑动轴承承载能力的实验装置,并测量了润滑油中混入水时润滑油膜的压力情况。2005年,胡志华等[9]对油水两相流体的流变性进行了研究,研究表明在含水量较低时油水两相为牛顿流体,含水较高时则为非牛顿流体。2011年,HARIKA等[10]通过实验得出润滑油中混入少量水能增大润滑液的黏度。2013年,HARIKA等[11]根据Walther黏度模型和Mac Coull黏度模型提出了一种用于计算油水两相流体的黏度模型。2014年,李贞等人[12]试验发现润滑油中含水对滑动轴承的疲劳寿命有严重的负面效应。2015年,彭龙龙等[13]研究润滑油水污染对水轮机滑动轴承弹流润滑的影响,发现随着含水量的增加,油水混合液的黏度增加,且变化明显,而混合液的密度、比热容以及导热系数变化并不大。2016年,王涛等人[14]发现轧机轧制过程中冷却水经常混入润滑油,使得润滑油品质受到破坏,不能形成良好的流体润滑膜。

润滑性能是衡量径向滑动轴承工作好坏的主要标准,水的混入对润滑油的黏度特性具有很大的影响,在以往的轴承润滑性能研究中,研究学者大多假设润滑油的物理参数为常数,或假设黏度是温度的函数[15]。实际上油水2种介质的混合,其物理特性由两者共同决定,其主要性能指标黏度,与油水混合的比例有很大关系,因此有必要进一步研究油中混水对径向滑动轴承润滑性能的影响。本文作者基于流体动压润滑基础理论,利用数值计算方法,在MATLAB软件中建立径向滑动轴承油水混合动压润滑的数学模型,对比分析润滑油中不同含水量对径向滑动轴承润滑性能的影响,为了解滑动轴承在实际工作中油中混水的润滑性能提供一定的参考依据。

1 油水混合润滑数学模型

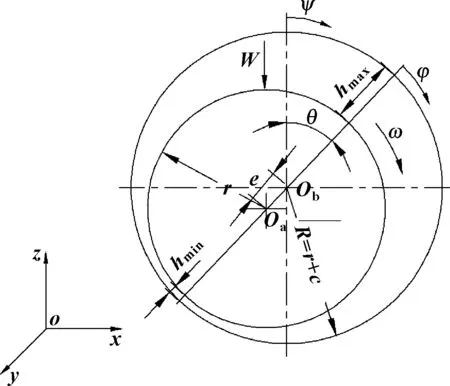

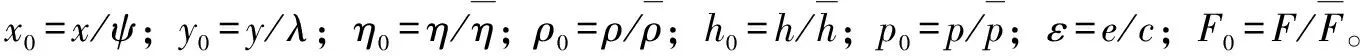

以船舶油润滑径向滑动轴承为研究对象,其工作示意图如图1所示。图中,r为轴颈半径;R为轴承半径;c为半径间隙;e为偏心距;θ为偏位角;W为外载荷;ω为角速度;ψ为轴承顶点为起点的周向坐标;φ为最大膜厚为起点的周向坐标;hmin为最小膜厚;hmax为最大膜厚。

在图1中建立右手坐标系,其中,x表示轴承周向坐标,y表示轴承轴向坐标,z表示轴承径向(膜厚方向)坐标。当轴承处于稳定工作状态时,径向滑动轴承流体动压润滑的雷诺方程化简为

(1)

式中:η表示润滑液黏度,Pa·s;p表示液膜压力,Pa。

图1 径向滑动轴承工作示意图Fig 1 Working diagram of journal bearing

膜厚方程表示液膜在周向和轴向的厚度变化情况,膜厚方程为

h=c+ecos(ψ-θ)+δ

(2)

式中:δ表示轴承的变形量,m。

润滑油中混入水对其密度和黏度特性影响较大,文中引用文献[11]中的黏度模型和密度模型:

η=φnηw+(1-φ)nηo+4φ(1-φ)ηoexp(a-

aφ+b)

(3)

式中:η表示油水混合液的黏度;φ表示含水量;ηw、ηo分别表示水和油混合之前的黏度;a、b、n是油水润滑特性参数值,其中a=14.99,b=-8.16,n=2.60。

ρ=φρw+(1-φ)ρo

(4)

式中:ρ表示油水混合液的密度,kg·m3;ρw表示水的密度;ρo表示油的密度。

液膜合力计算方程:

(5)

(6)

(7)

式中:Fs、Fc表示液膜的水平、垂直分力,N;F表示液膜合力,N;Ω表示液膜完整区。

液膜摩擦力计算方程:

(8)

(9)

Ft=Ft1+Ft2

(10)

式中:Ft1、Ft2表示液膜剪切流、压力流阻力,N;Ft表示液膜摩擦力,N;ψb表示液膜破裂处的角坐标;hb表示液膜破裂处的膜厚;ψ1、ψ2表示轴承起始、终止边角坐标;l表示轴承长度,m;u表示主轴线速度,m/s。

2 基本参数

以基体是6061铝合金、内衬是巴氏合金的径向滑动轴承为研究对象,轴承内衬内径为60.25 mm,外径为75.25 mm,长度为100 mm,轴颈为60 mm。轴承径向载荷为225 N,转速为1 000 r/min,润滑介质选用ISO VG46#油和水的混合物,润滑油温度为25 ℃,选用0、0.1%、0.5%、1.0%和1.5%(质量分数,下同)含水量的润滑油的黏度值进行仿真分析,其材料相关参数如表1所示。

表1 材料相关参数

3 数值分析

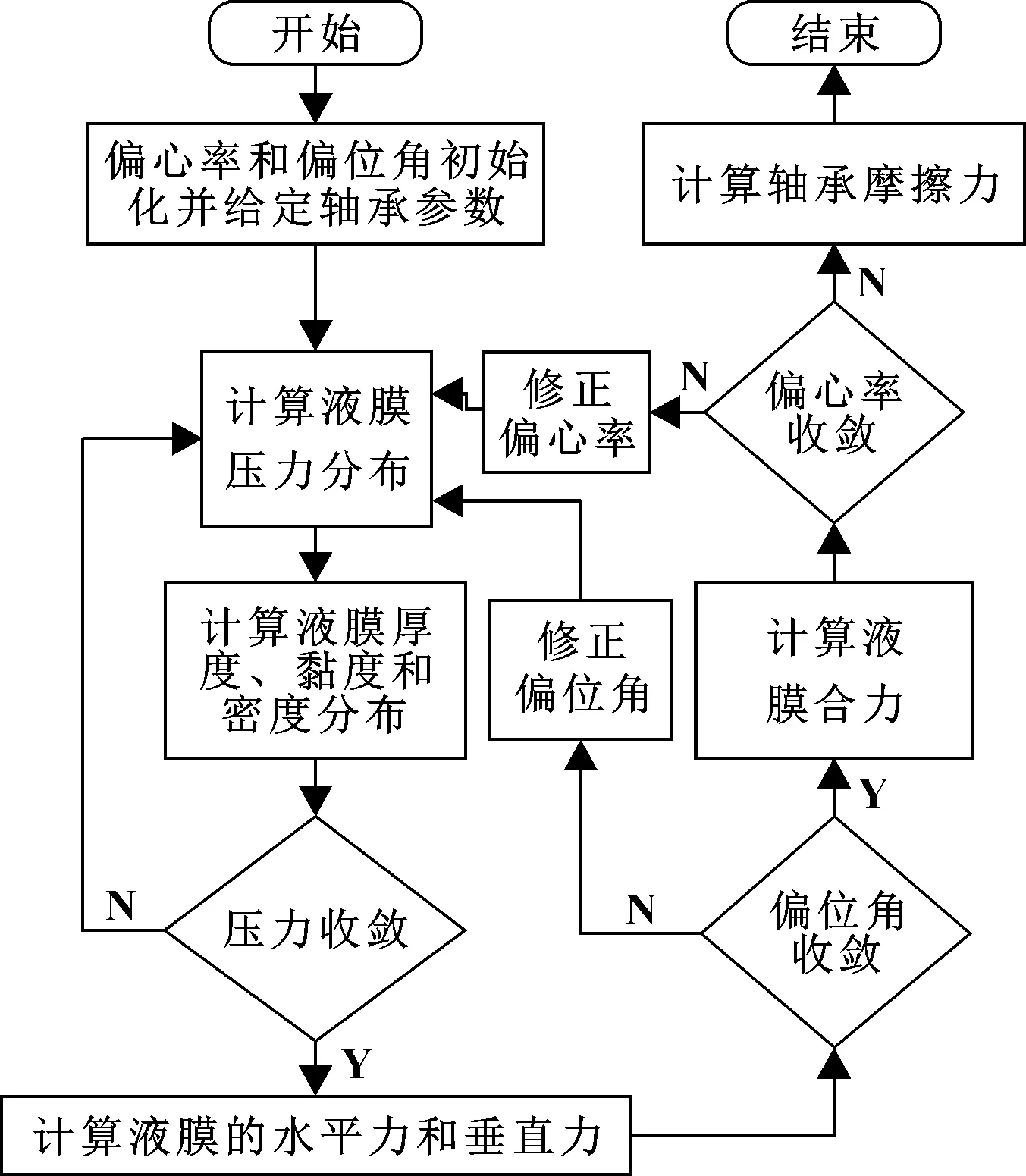

对于数学模型中的理论公式,尤其是含有微分的雷诺方程,大多数学者采用数值法进行处理。目前,常用的数值法包括有限差分法(FDM)、有限体积法(FVM)和有限元法(FEM)等。考虑到径向滑动轴承内表面形式较为简单,选择有限差分法处理,将理论公式进行离散化处理,运用超松弛迭代法求解液膜压力分布和收敛条件。收敛速度在计算过程中至关重要,直接影响整个模型的运行速度,文中选用双重均值法[16]来提高收敛速度。根据基本参数间的关系式,运用自编的计算程序在MATLAB软件中计算滑动轴承的润滑特性参数,图2是计算程序流程图。

图2 计算程序流程图Fig 2 Computational flowchart diagram

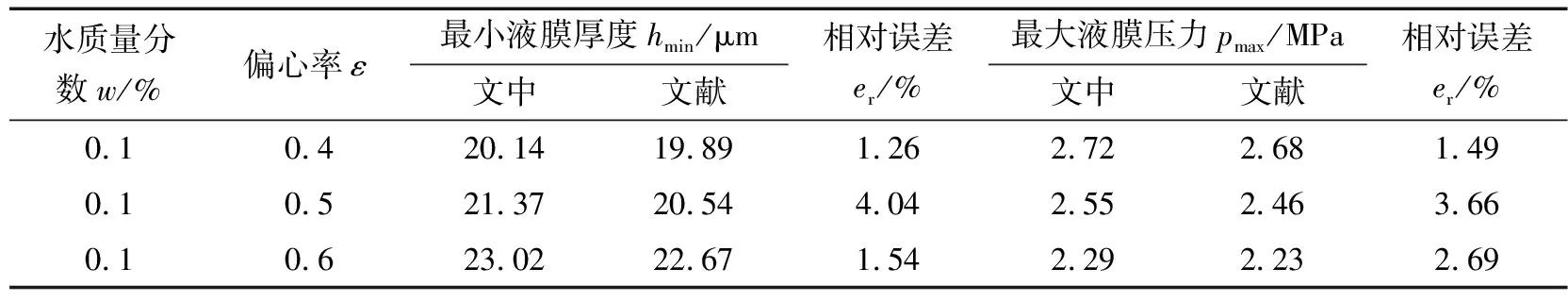

基于上述的基本理论公式和数值分析方法,运用自编的计算程序在MATLAB软件中计算滑动轴承的最小液膜厚度和最大液膜压力,并与文献[11]计算结果进行比较,对比结果见表2。可知,文中所建模型计算得到的数据与文献[11]中的结果吻合良好,说明文中建立的数学模型和计算方法正确合理。

表2 轴承计算结果对比验证

4 计算结果案例分析

4.1 油中混水对轴承液膜的影响

通过数值计算得到了径向滑动轴承在偏心率为0.4时纯油润滑和含水量1%油水混合润滑的液膜厚度和液膜压力云图,如图3、4所示,横纵坐标分别表示径向滑动轴承轴向和周向的液膜润滑分布情况,右侧颜色栏表示液膜厚度和液膜压力的大小。

通过对比发现,图3、4中的液膜分布有所差异,尤其是中部。这是因为中部是径向滑动轴承的主要承载区,液膜合力和摩擦力占比均较大,润滑油中混入少量的水,根据油水两相流黏度计算公式[11],当含水量较少时,得出油水混合液的黏度相比于纯油黏度有所增加,在润滑过程中,使得润滑液膜的压力增加,从而影响径向滑动轴承的润滑性能。

图3 纯油润滑时轴承工作的润滑情况

Fig 3 Lubrication condition for bearings working during pure oil lubrication(a) liquid film thickness;(b) liquid membrane pressure

图4 含水量1%润滑油润滑时轴承工作的润滑情况Fig 4 Lubrication condition for bearings working during the lubrication of the oil water content 1%(a) liquid film thickness;(b) liquid membrane pressure

4.2 润滑性能参数对比分析

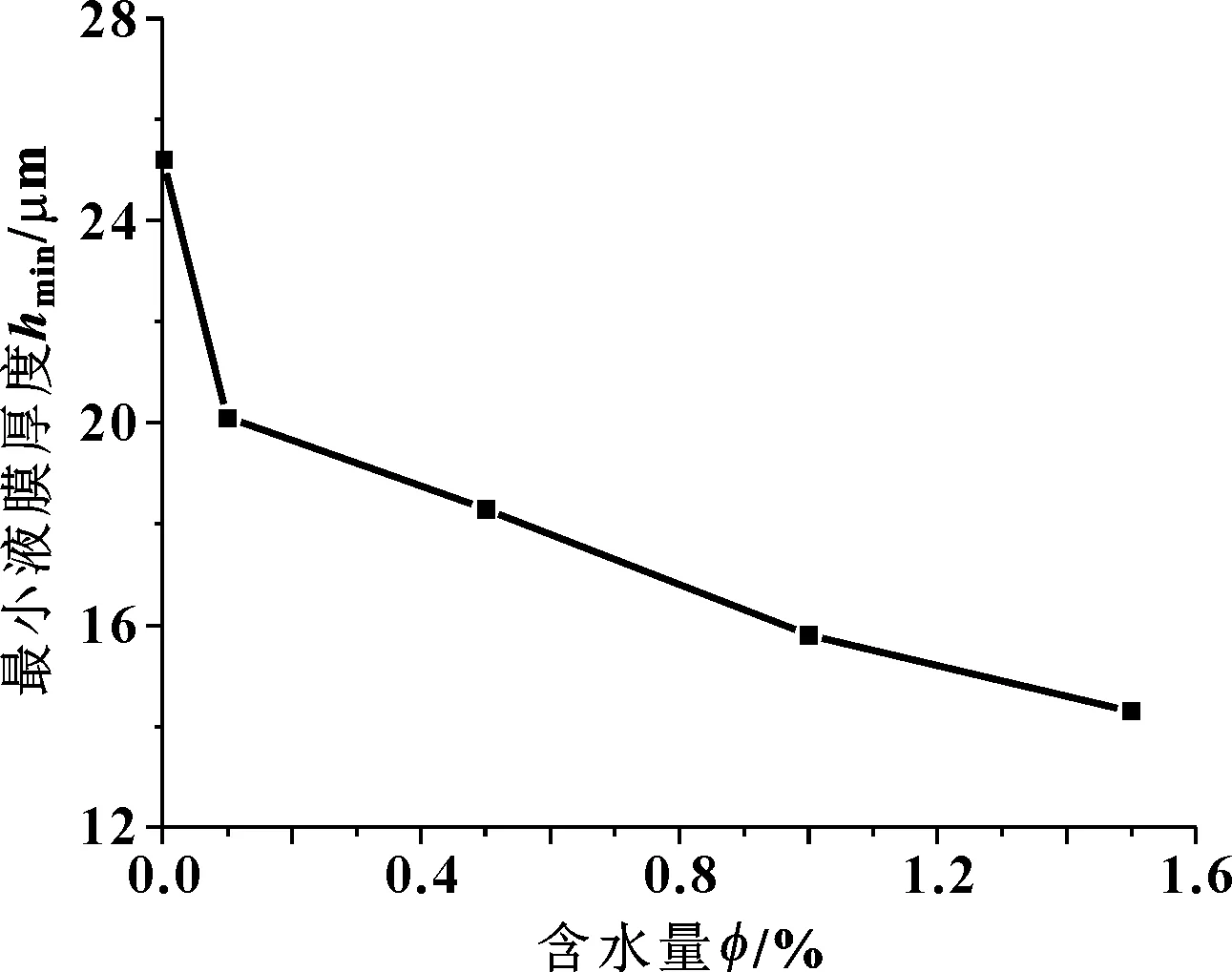

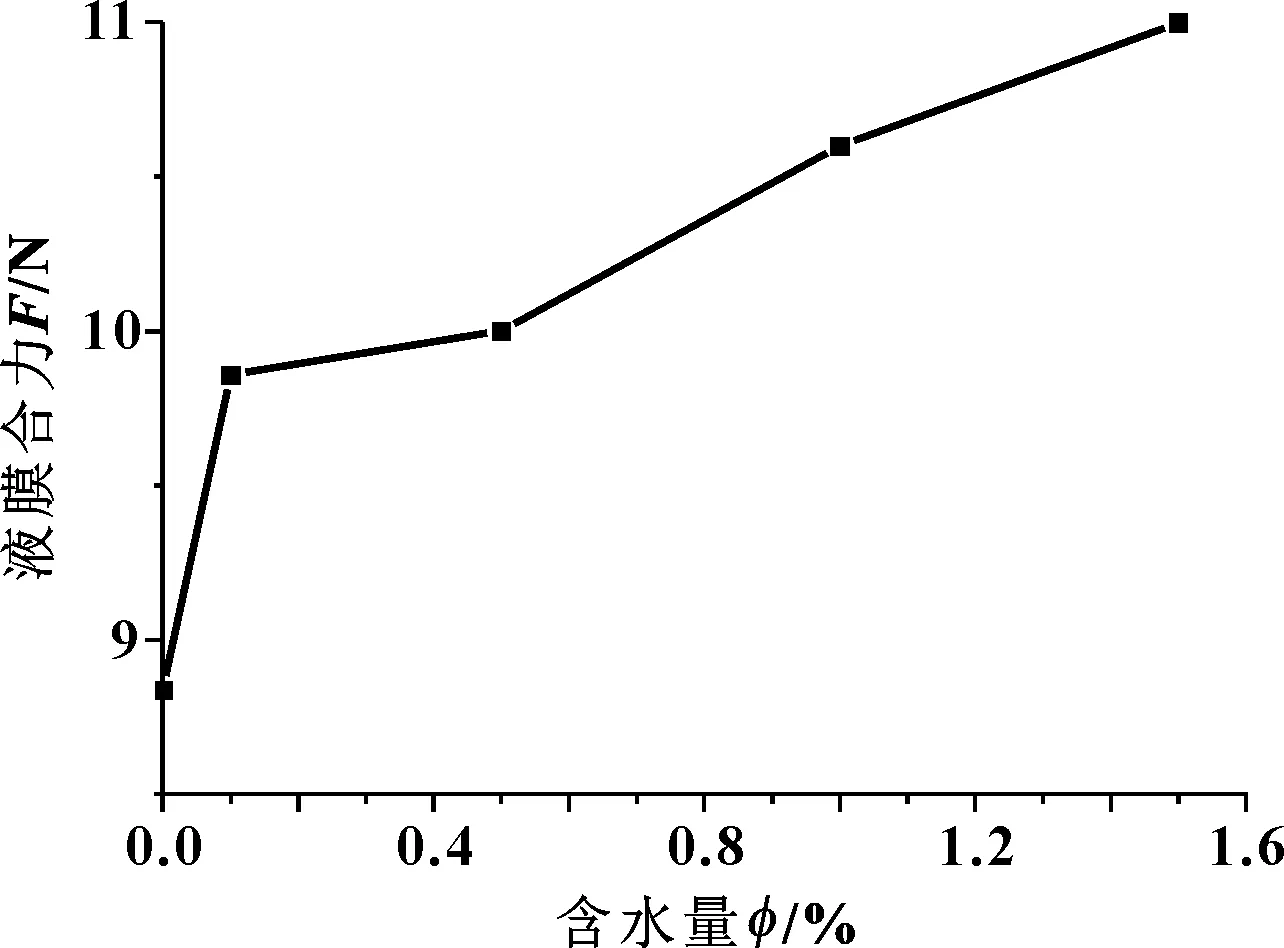

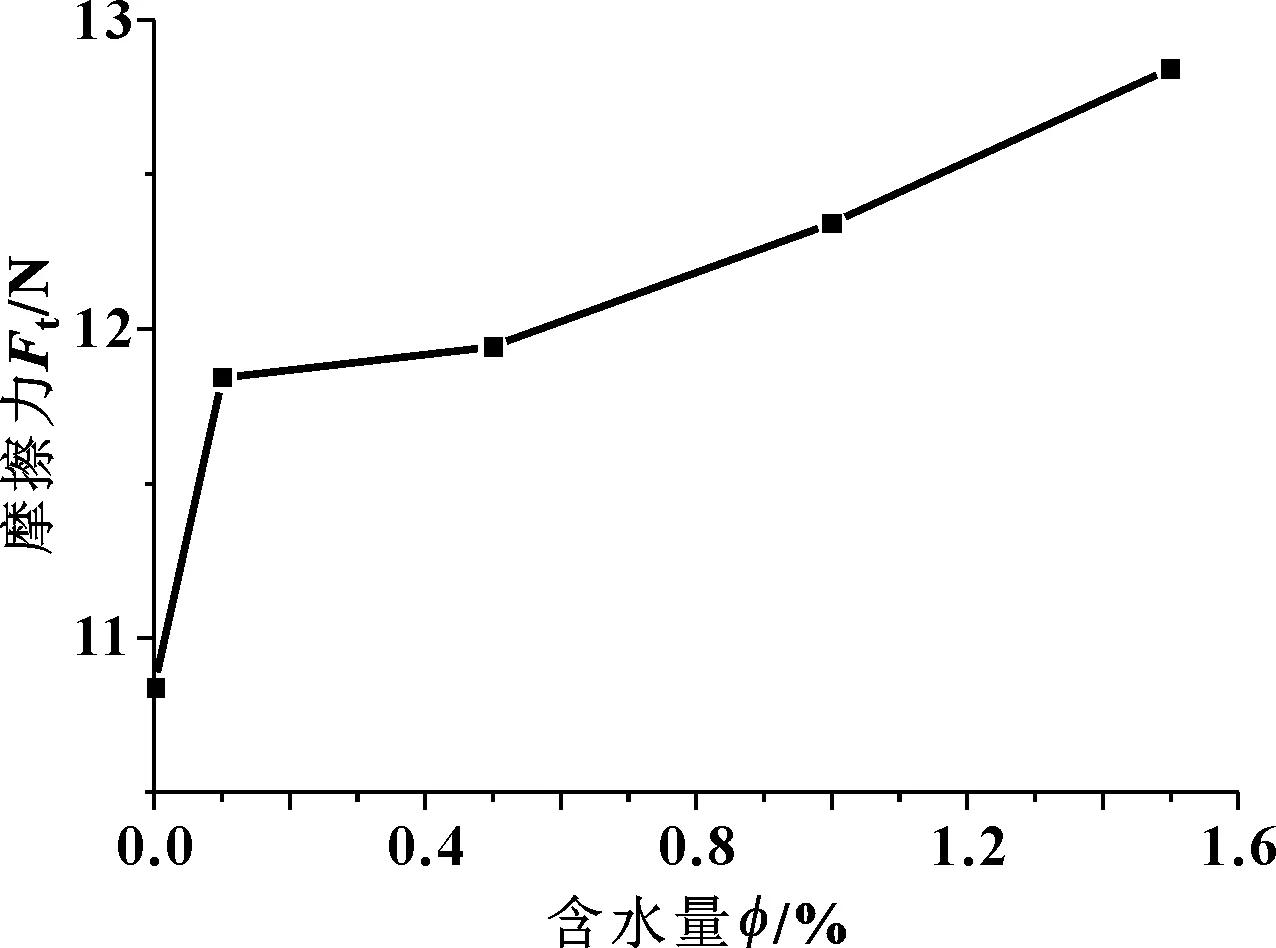

通过数值计算得到了径向滑动轴承在润滑油含水量0、0.1%、0.5%、1.0%和1.5%时的最小液膜厚度、最大液膜压力、液膜合力和摩擦力的大小,如图5—8所示。

由图5可知,纯油润滑时最小液膜厚度为25.2 μm,1.0%含水量油润滑时最小液膜厚度为15.8 μm,最小液膜厚度随含水量的增加而下降,液膜厚度减小,轴承润滑性能变差。

图5 最小液膜厚度与含水量的关系Fig 5 Relationship between minimum liquid film thickness and moisture content

由图6可知,纯油润滑时最大液膜压力为2.31 MPa,1.0%含水量油润滑时最大液膜压力为3.49 MPa,最大液膜压力随含水量的增加而增加,液膜压力增大,液膜分布较差,不利于轴承的动压润滑。

由图7、8可知,液膜合力和摩擦力随含水量的增加而变大,这是因为含水量较少时,油水混合润滑液黏度相比于纯油增加,润滑油流动性减弱,导致径向滑动轴承主要承载区的润滑液膜厚度减小,液膜压力增加,使得工作区液膜合力和摩擦力变大,相应地加大轴承的摩擦磨损,对径向滑动轴承的使用寿命产生一定的影响。

图6 最大液膜压力与含水量的关系Fig 6 Relationship between maximum liquid membrane pressure and moisture content

图7 液膜合力与含水量的关系Fig 7 Relationship between liquid membrane resultant force and moisture content

图8 摩擦力与含水量的关系Fig 8 Relation between friction force and moisture content

5 结论

(1)润滑油中混入少量的水对滑动轴承液膜的厚度和压力产生一定的影响,最小液膜厚度随含水量的增加而减小,最大液膜压力随含水量的增加而增加。

(2)润滑油中混入少量的水使得液膜合力和摩擦力变大,加大轴承的摩擦磨损,所以油中混水对径向滑动轴承的使用寿命产生一定的影响。