从非洲某铜钴矿石中浸出铜钴试验研究

2019-08-08张兴勋

张兴勋

(紫金矿业集团股份有限公司,福建 上杭 364200)

中非铜带内有大量铜钴矿石,品位高、埋藏浅。根据矿石性质和成分,该铜钴矿石可采用浮选[1-2]、酸浸[3-4]、氧化酸浸[5-6]、生物浸出[7-9]、还原浸出[10-12]、常压浸出与高压浸出[13]工艺回收铜、钴。非洲某铜钴矿氧化程度较高,钙镁含量相对较低,属难选氧化铜钴矿,采用火法工艺难以有效回收其中的铜,特别是金属钴,适合采用湿法工艺处理。试验研究了用硫酸作浸出剂、亚硫酸钠作还原剂从矿石中浸出铜、钴。

1 试验部分

1.1 试验原料

试验矿石取自非洲某矿山,共6种,记为A、B、C、D、E、F;根据各样品拟进入湿法浸出系统比例配制综合样品G。各样品多元素分析结果见表1。样品D、E的钙、镁含量较高,使得样品G酸耗较大。矿石中,铜、钴分别以Cu2(CO3)(OH)2、CuSiO3·2H2O及2CoO(OH)形式存在。

试验所用试剂均为分析纯。

表1 各样品多元素分析结果 %

1.2 试验原理与方法

铜矿物与硫酸发生如下反应:

2CuSO4+CO2+3H2O;

SiO2·nH2O+(3-n)H2O。

三价钴化合物需在还原条件下才能浸出:

试验方法:将矿石破碎至一定粒度后在低温下烘干,混匀缩分;浸出在1 L烧杯中进行。称取一定量样品加入到烧杯中,加入一定量自来水,然后加入一定量硫酸和亚硫酸钠,常温下搅拌浸出一定时间。反应完成后,按稀释比2∶1(清水与原矿质量比)加入清水,之后加入一定量絮凝剂絮凝沉淀,过滤,分别送渣、液测定其中铜、钴含量,计算铜、钴浸出率。

2 试验结果与讨论

2.1 磨矿细度对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,搅拌速度300 r/min,矿浆浓度25%,硫酸用量150 kg/t矿石,亚硫酸钠用量10 kg/t矿石,反应时间5 h。磨矿细度对铜、钴浸出率的影响试验结果如图1所示。

图1 磨矿细度对铜、钴浸出率的影响

由图1看出,磨矿细度对铜钴浸出率影响较小,随磨矿细度减小,铜钴浸出率仅略有升高,变化不大。这可能是因为铜钴矿物嵌布粒度较粗,对磨矿细度不太敏感。试验确定磨矿细度以-74 μm占70%为宜。

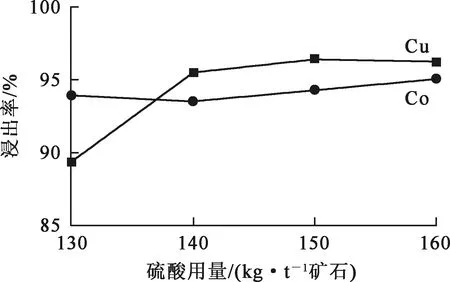

2.2 硫酸用量对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,搅拌速度300 r/min,磨矿细度-74 μm占70%,矿浆浓度25%,亚硫酸钠用量10 kg/t矿石,反应时间5 h。硫酸用量对铜、钴浸出率的影响试验结果如图2所示。可以看出:硫酸用量对钴浸出率影响不大,对铜浸出率影响相对较大;硫酸用量为130 kg/t矿石时,反应终点pH为1.61,铜浸出率较低;随硫酸用量增加,铜浸出率提高。硫酸用量过高,不但增加生产成本,而且对后续浸出液处理不利,所以,试验确定硫酸用量以140~150 kg/t矿石为宜。

图2 硫酸用量对铜、钴浸出率的影响

2.3 亚硫酸钠用量对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,搅拌速度300 r/min,磨矿细度-74 μm占70%,矿浆浓度25%,硫酸用量140 kg/t矿石,反应时间5 h。亚硫酸钠用量对铜、钴浸出率的影响试验结果如图3所示。

图3 亚硫酸钠用量对铜、钴浸出率的影响

由图3看出:随亚硫酸钠用量增加,溶液还原电势降低,矿石中三价钴更易被还原浸出,钴浸出率提高幅度较大;亚硫酸钠用量对铜浸出率影响不大。试验确定亚硫酸钠用量以7 kg/t矿石为宜。

2.4 矿浆浓度对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,搅拌速度300 r/min,磨矿细度-74 μm占70%,硫酸用量140 kg/t矿石,亚硫酸钠用量7 kg/t矿石,反应时间5 h。矿浆浓度对铜、钴浸出率的影响试验结果如图4所示。可以看出:随矿浆浓度升高,铜、钴浸出率变化不大。考虑到杂质含量和后续铜溶液萃取工序中铜浓度均不宜太高,确定矿浆浓度以25%为宜。

图4 矿浆浓度对铜、钴浸出率的影响

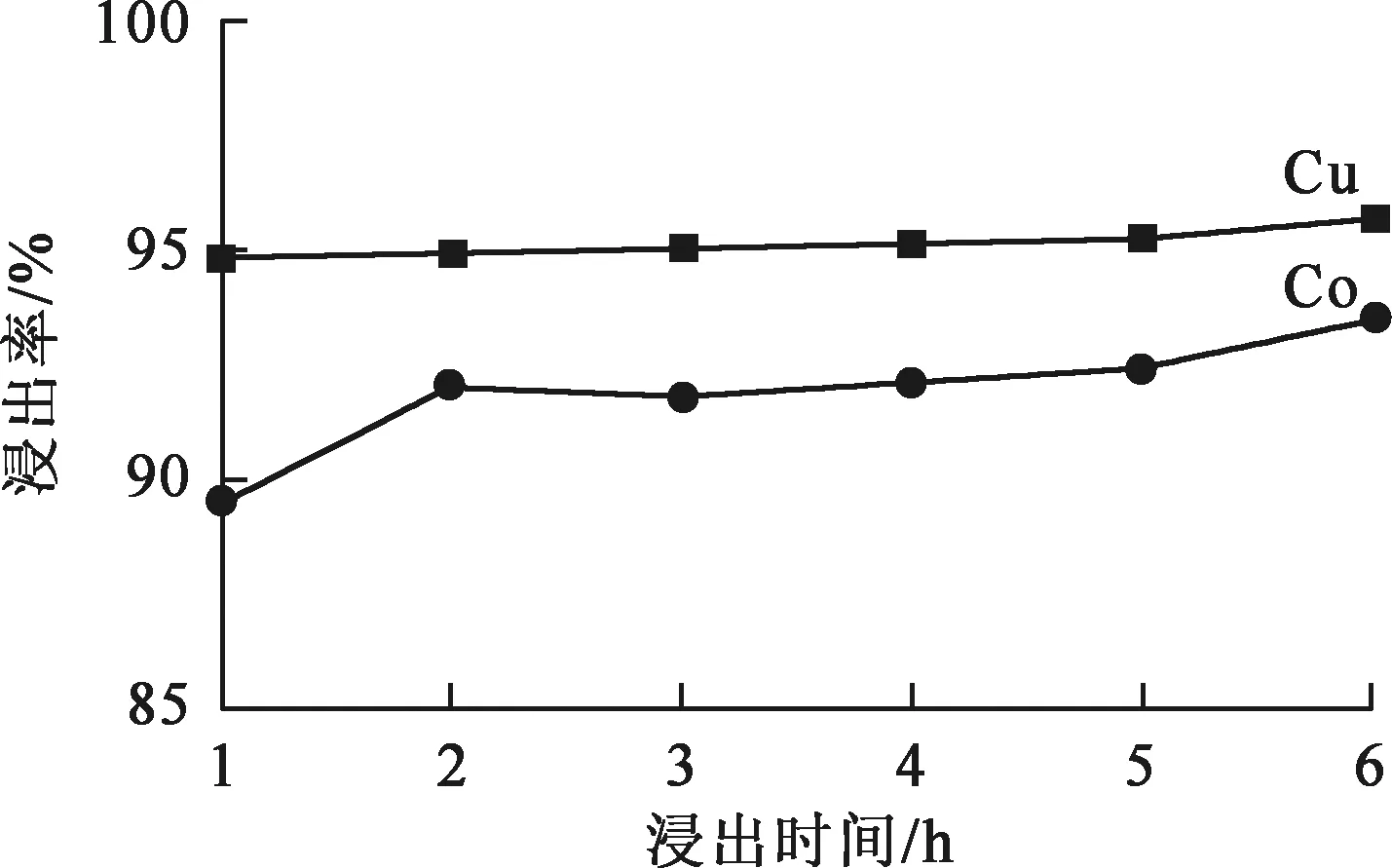

2.5 浸出时间对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,搅拌速度300 r/min,磨矿细度-74 μm占70%,矿浆浓度25%,硫酸用量140 kg/t矿石,亚硫酸钠用量7 kg/t矿石。浸出时间对铜、钴浸出率的影响试验结果如图5所示。

图5 浸出时间对铜钴浸出率的影响

由图5看出,在1~6 h反应时间内,铜浸出率提高不明显。这可能是因为铜钴矿物暴露得都较为充分,使反应速度较快。为使反应更充分,确定反应时间为5 h。

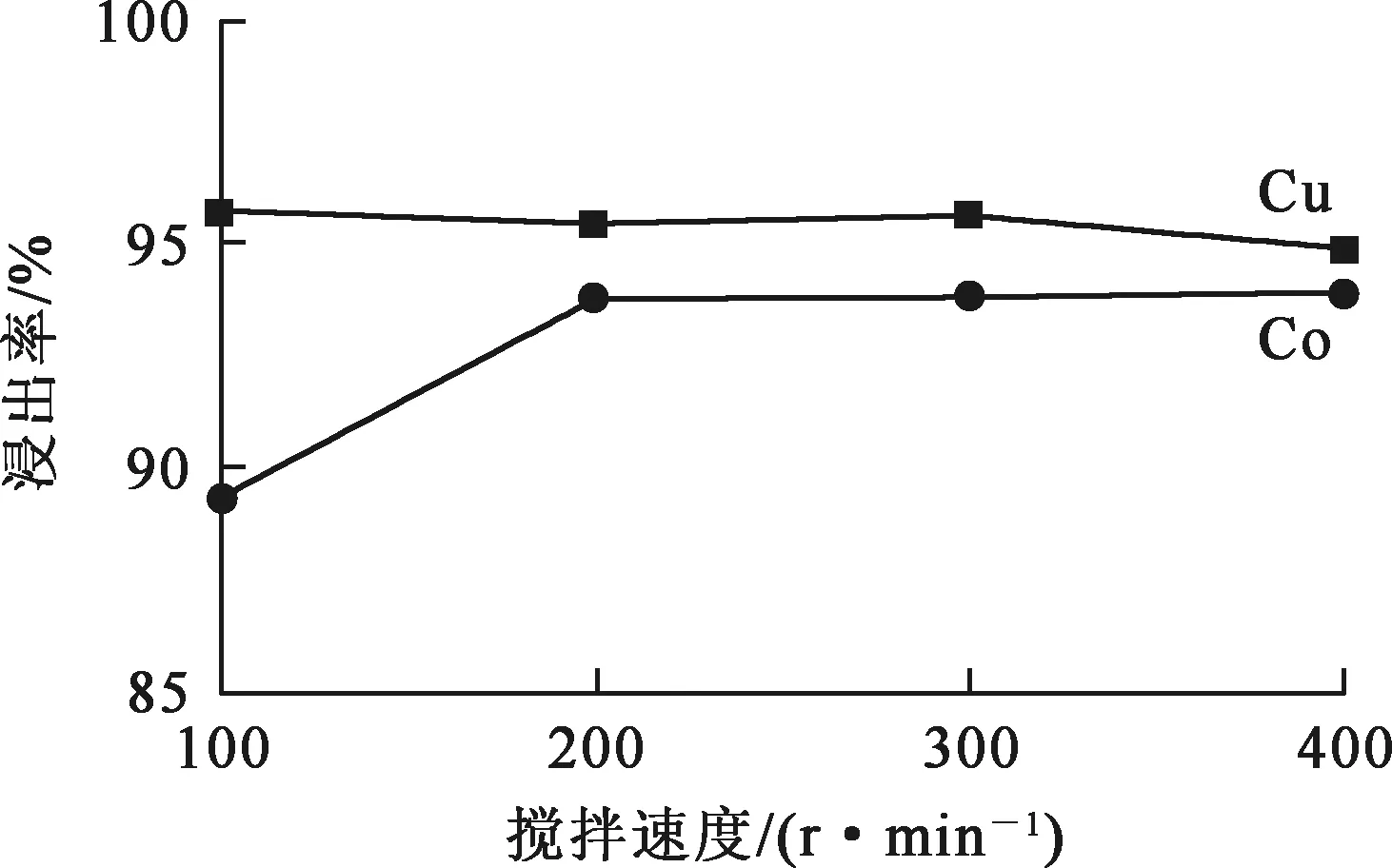

2.6 搅拌速度对铜、钴浸出率的影响

试验条件:常温下搅拌浸出,磨矿细度-74 μm占70%,矿浆浓度25%,硫酸用量140 kg/t矿石,亚硫酸钠用量7 kg/t矿石,反应时间5 h。搅拌速度对铜、钴浸出率的影响试验结果如图6所示。

图6 搅拌速度对铜、钴浸出率的影响

由图6看出,搅拌速度对铜浸出率影响不大,对钴浸出率略有影响。综合考虑,确定搅拌速度以300 r/min为宜。

2.7 综合试验

根据以上条件试验确定优化条件:常温,搅拌速度300 r/min,磨矿细度-74 μm占70%,矿浆浓度25%,硫酸用量140 kg/t矿石,亚硫酸钠用量7 kg/t 矿石,反应时间5 h。在此条件下进行综合试验,结果见表2,浸出液多元素分析结果见表3。

表2 综合条件下的浸出试验结果

表3 浸出液多元素分析结果 g/L

由表2看出:浸出尾渣中铜、钴质量分数降至0.24%和0.02%;铜、钴浸出率分别为96.09%和93.95%,浸出效果较好。浸出液中主要杂质离子为铁、锰、硅,在后续铜、钴提取中需关注杂质元素的走向及累积情况。

3 结论

对非洲某铜钴矿石,采用硫酸加亚硫酸钠还原浸出是可行的,优化条件(常温,搅拌速度300 r/min,磨矿细度-74 μm占70%,矿浆浓度25%,硫酸用量140 kg/t矿石,亚硫酸钠用量7 kg/t矿石,反应时间5 h)下,浸出尾渣中铜、钴质量分数分别降至0.24%和0.02%,铜、钴浸出率分别为96.09%和93.95%,浸出效果较好。