高硅低铁锌焙砂中性浸出—液固分离试验研究

2020-08-22秦树辰刘三平郑朝振

秦树辰 刘三平 郑朝振 李 强

(矿冶科技集团有限公司,北京 100160)

高硅锌精矿经过焙烧后所得锌焙砂一般采用常规浸出工艺进行中性—低酸两段浸出或中性—低酸—低酸三段浸出处理,浸出工艺参数对浸出效果和矿浆性质影响较大[1-2]。而且,因原料硅含量较高,采用常规浸出时会生成难以过滤的胶质SiO2,堵塞过滤孔道,不利于中性浸出矿浆的液固分离,出现上清率低甚至无上清液的情况,导致矿浆沉降缓慢、过滤困难,整个电解锌生产流程难以正常运行[3-5]。虽然实际生产中可通过加入絮凝剂方式实现矿浆颗粒物的沉降,获得澄清的上清液[6-8],但本文所用试验原料具有高硅低铁特点,絮凝剂的作用不足以实现高效沉降,而且矿浆性质会影响絮凝沉降效果,需要通过考虑调整浸出工艺参数如浸出温度、矿浆浓度、矿浆pH值等来改善矿浆沉降效果。

本文紧扣实际生产应用,针对该锌精矿焙砂进行中性浸出—矿浆絮凝沉降工艺试验研究,详细研究了工艺条件对浸出率和矿浆沉降性能的影响,获得了具有良好沉降性能的浸出矿浆。

1 试验

试验所用原料为新疆某高硅锌精矿经900 ℃焙烧2 h后获得的锌焙砂[9-10],主要成分见表1,浸出剂为根据工厂实际生产要求用废电解液和氧化液配制的中性浸出液,其主要成分见表2。

表1 锌焙砂主要化学成分Table 1 Main chemical compositions of zinc calcine /%

表2 中性浸出液成分Table 2 Compositions of neutral leaching solution /(g·L-1)

浸出试验在烧杯中进行。首先量取一定量的浸出剂倒入烧杯,然后将烧杯放置于设置好温度的水浴锅中,将搅拌装置安装到位并调节至设定转速,按设定反应时间反应后结束试验,过滤矿浆,并对渣样洗涤烘干,分析样品成分,计算元素浸出率。

絮凝沉降试验在量筒中进行。选用法国爱森和北京希涛公司的絮凝剂进行絮凝沉降试验。

2 试验结果与讨论

2.1 浸出时间对浸出的影响

试验条件:温度70 ℃、液固比(体积质量比mL/g,下同)8、搅拌转速450 r/min、焙砂粒度-74 μm占比73%,浸出时间分别为0.5、1.5、2.5、3.5 h,试验过程中监测并控制矿浆pH值为5.20左右,浸出时间对锌和硅浸出率的影响如图1所示,不同反应时间所得浸出矿浆终点pH值见表3。

从图1可以看出,中性浸出时间对锌浸出率影响不大,浸出时间为2.5 h,锌浸出率能够达到34.82%,继续延长浸出时间,锌浸出率不再提高。中性浸出时间对硅浸出率具有一定影响,延长浸出时间,得硅浸出率升高。

中性浸出过程一般维持浸出矿浆pH值处于5.2~5.5,由表3可知,浸出过程矿浆pH值变化不大,其值较为稳定,基本保持在5.2左右,说明本文试验浸出pH值控制较好。

图1 浸出时间对锌和硅中性浸出率的影响Fig.1 Effect of leaching time on the leaching rates of Zn and Si

表3 浸出矿浆终点pH值Table 3 End point pH values of leaching slurry

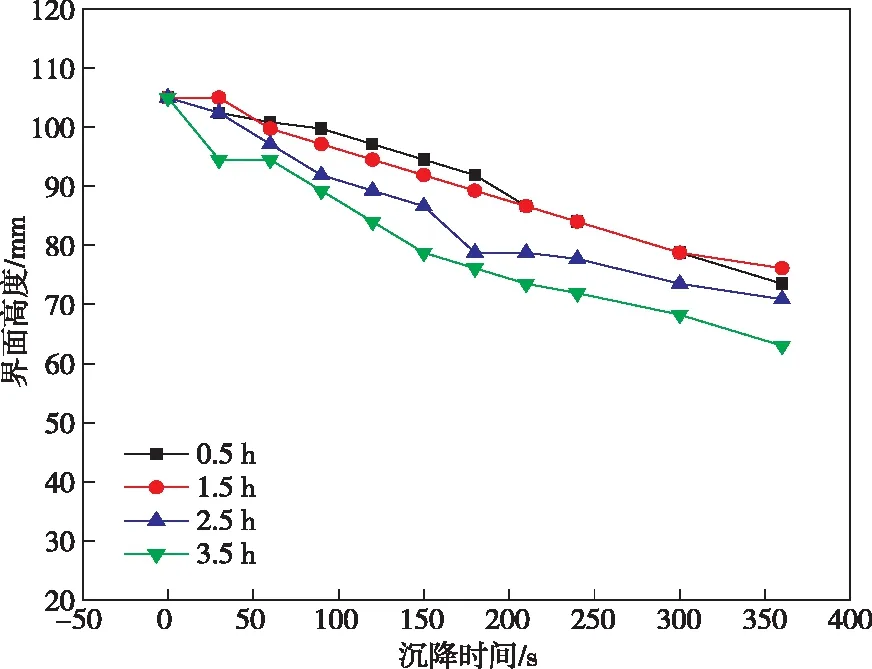

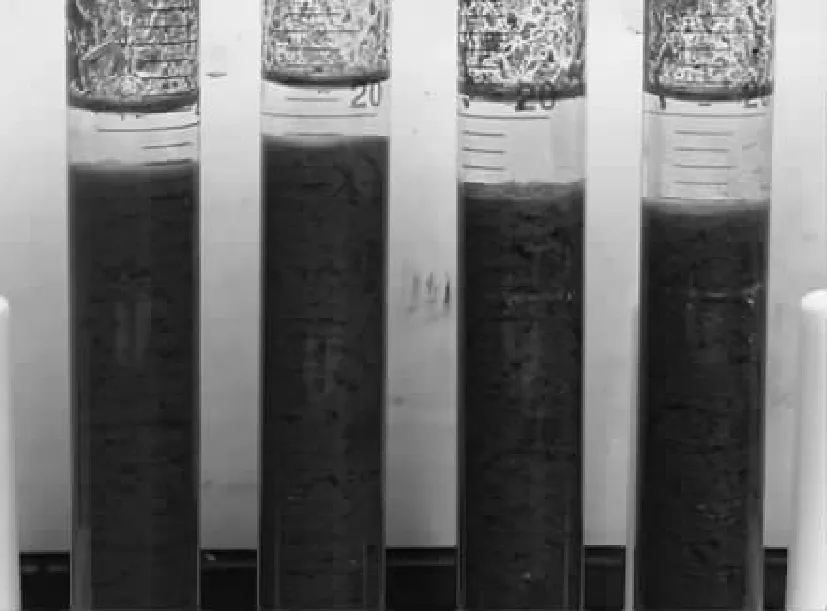

为了考察不同浸出时间所得矿浆沉降性能的差异,利用浸出液将矿浆稀释后进行絮凝沉降试验研究,结果如图2~3所示。从图2~3可以看出,添加絮凝剂后悬浮物出现明显团聚,逐步开始沉降,5 min后沉降基本结束,不同浸出时间所得矿浆沉降性能略有差别,浸出时间越长,其沉降性能越好,浸出时间为3.5 h时所得矿浆的沉降性能最佳,最快达到1.68 m/h。

图2 矿浆沉降界面高度—时间关系曲线Fig.2 Relationship curves between and settlement time

图3 矿浆沉降照片Fig.3 Photos of pulp settlement

2.2 液固比对浸出的影响

试验条件:温度70 ℃、时间2.5 h、搅拌转速450 r/min、-74 μm 占比73%,浸出液固比分别为8、11、14和16,浸出液固比对锌和硅浸出率的影响如图4所示。利用浸出液将矿浆稀释后进行絮凝沉降试验研究,浸出矿浆界面高度—时间关系曲线如图5所示。

从图4可以看出,中性浸出液固比对锌浸出率影响较大,液固比由8增大至16时,锌浸出率不断升高,从31.28%升高至66.24%,硅浸出率有稍降低趋势。

从图5可以看出,液固比为8时,固液界面最低,矿浆沉降性能最优,最大沉降速度为1.575 m/h,液固比增大至11时,最大沉降速度为0.315 m/h。

图4 浸出液固比对锌和硅浸出率的影响Fig.4 Effects of L/S on the leaching rates of Zn and Si

图5 液固比不同时所得浸出矿浆沉降界面高度—时间关系曲线Fig.5 Relationship curves between interface height and settlement time of leaching pulp with different liquid-solid ratio

2.3 浸出温度对浸出的影响

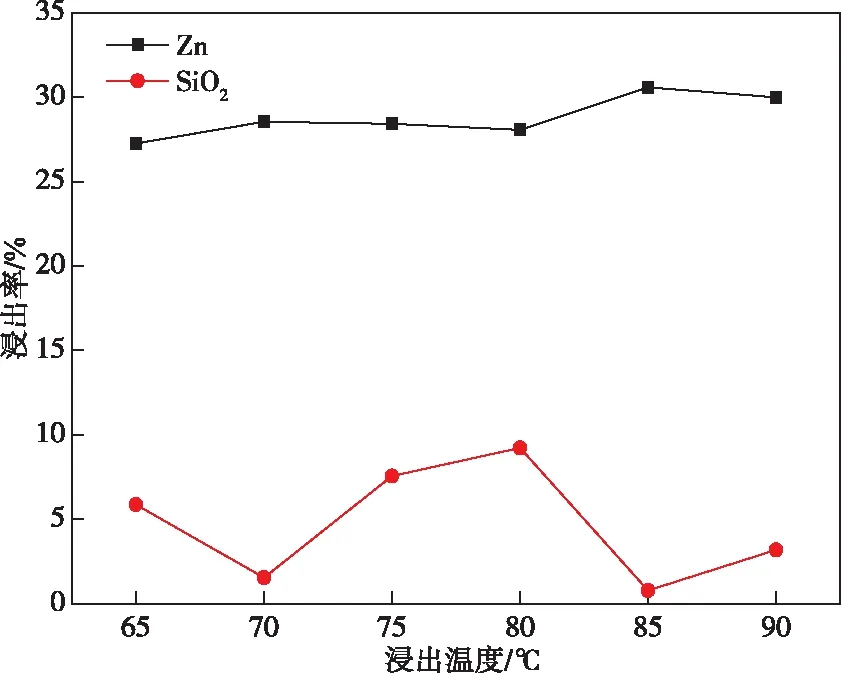

试验条件:时间2.5 h、液固比8、搅拌转速450 r/min、-74 μm 占比73%,浸出温度分别为65、70、75、80、85、90 ℃,浸出温度对锌和硅浸出率的影响如图6所示。利用浸出液将矿浆稀释后进行絮凝沉降试验研究,浸出矿浆沉降界面高度—时间关系曲线如图7所示。

从图6可以看出,中性浸出温度对锌浸出率具有一定的影响,浸出温度越高,锌浸出率也越高,但增幅较小。中性浸出温度对硅浸出率影响不具有明显规律性。分析溶液中的硅含量时发现,溶液中的硅浓度具有增大趋势。

从图7可以看出,不同浸出温度所得矿浆其沉降性能稍有差别。

图6 浸出温度对锌和硅浸出率的影响Fig.6 Effects of temperature on the leaching rates of Zn and Si

图7 不同浸出温度所得矿浆沉降界面高度—时间关系曲线Fig.7 Relationship curves between interface height and settlement time of leaching pulp at different leaching temperatures

2.4 始酸浓度对浸出的影响

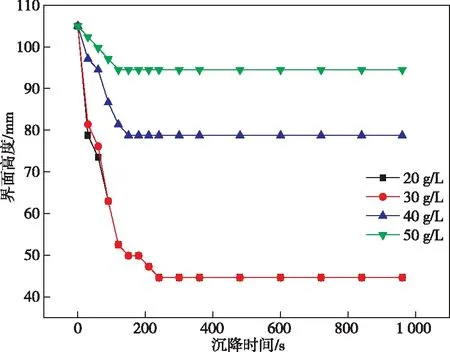

试验条件:温度70 ℃、时间2.5 h、液固比10、搅拌转速450 r/min、-74 μm 占比73%,初始酸度分别为20、30、40、50 g/L,浸出初始酸度对锌和硅浸出率的影响如图8所示。利用浸出液将矿浆稀释后进行絮凝沉降试验研究,浸出矿浆沉降界面高度—时间关系曲线如图9所示。

从图8可以看出,不同初始酸度条件下浸出2.5 h后所得矿浆终点pH值均保持在5.3左右,不需要额外添加硫酸。初始酸度对硅浸出率影响不大,对锌浸出率具有一定的影响,初始酸度越高,锌浸出率也越高,反应结束时矿浆pH值基本上保持在5.3~5.4,均未补加酸。当初始酸度为20 g/L时,锌浸出率仅为23.68%,渣含锌较高,增大始酸浓度至40 g/L时,锌浸出率提高至40.74%。

图8 始酸浓度对锌和硅浸出率的影响Fig.8 Effects of initial acid concentration on the leaching rates of Zn and Si

图9 始酸浓度不同时所得矿浆沉降界面高度—时间关系曲线Fig.9 Relationship curves between interface height and settlement time of leaching pulp with different initial acid concentration

从图9可以看出,不同初始酸度所得矿浆沉降性能不同,始酸浓度越低,矿浆沉降性能越好,始酸浓度越高,矿浆沉降性能越差。始酸浓度从20 g/L增大至30 g/L时,其沉降性能基本上相同,最大沉降速度为3.15 m/h,继续增大始酸浓度,沉降性能降低,始酸浓度为40 g/L时所得矿浆最大沉降速度仅为0.945 m/h,再继续增大始酸浓度,沉降性能接着降低。

2.5 不同矿浆浓度絮凝沉降试验

试验条件:温度70 ℃、时间2.5 h、液固比8、搅拌转速450 r/min、-74 μm 占比73%。利用浸出液将矿浆稀释后进行絮凝沉降试验研究,浸出矿浆沉降界面高度—时间关系曲线如图10所示。

图10 矿浆浓度不同时所得矿浆沉降界面高度—时间关系曲线Fig.10 Relationship curves of interface height and settlement time

从图10可以看出,矿浆浓度降低,矿浆沉降性能提高。在整个过程中,原始矿浆(浓度9%)几乎没有沉降的迹象,稀释至矿浆浓度为6%时,矿浆沉降速率较慢,最大沉降速度为0.672 m/h。稀释至矿浆浓度为4.5%时,矿浆沉降速度加快,最大沉降速度达到1.575 m/h,继续稀释矿浆,沉降性能继续提高。考虑到稀释量太大会加大处理量,推荐矿浆浓度选用4.5%。

3 结论

1)在锌焙砂中性浸出过程中,温度、时间和液固比对锌影响较大,硅的浸出行为规律性不太明显。

2)矿浆絮凝沉降性能受浸出条件影响较大,液固比、初始酸度和矿浆浓度对矿浆沉降性能影响较大。对矿浆进行稀释能够明显提升矿浆沉降性能,但考虑到稀释会大大增加溶液循环量,不利于生产,絮凝沉降推荐矿浆浓度为4.5%。

3)综合考虑锌、硅的浸出行为和矿浆沉降性能,最佳浸出工艺条件选择为:浸出温度70 ℃、浸出时间2.5 h、液固比8~10;中性浸出液初始酸度为40 g/L时所得中性浸出渣含锌为46.56%,渣率为77.47%,锌的中性浸出率为45.06%。