用溶剂萃取—沉淀法从废锂离子电池正极材料中回收钴镍锂

2019-08-08代梦雅张亚茹赵云斌

代梦雅,张亚茹,张 可,赵云斌

(华中科技大学 化学与化工学院,湖北省生物无机化学与材料医学重点实验室,湖北 武汉 430074)

近年来,锂离子电池因具备电压高、循环寿命长和安全性能好等优点而得到广泛应用,随之而来的是废锂离子电池数量急剧增加。废锂离子电池正极材料中含有钴、镍、锂等有价金属,具有较高回收价值,对其进行无害化处理并回收其中的有价资源具有重要意义[1]。

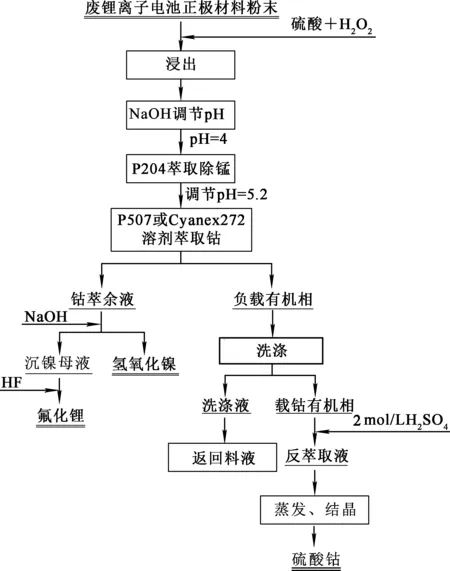

从废锂电池正极材料中回收有价金属常采用溶剂萃取法和沉淀法。酸性有机磷类萃取剂,如P204(二(2-乙基己基)磷酸酯)常用于萃取锰,P507(2-乙基己基膦酸-2-乙基己基酯)和Cyanex272(二(2,4,4)-三甲基戊基次膦酸)常用于萃取钴、镍[2-3]。试验针对1-1-1型三元废锂离子电池正极材料,研究了分别用P507和Cyanex272萃取钴、以沉淀法回收镍和锂,建立了简单、高效从废锂离子电池正极材料中回收钴、镍、锂的工艺流程。

1 试验部分

1.1 试验试剂及仪器

废锂离子电池正极材料粉末:江西赣州飞尔科技公司产品。

试验试剂:P204,P507,均为工业纯,上海泰坦科技股份有限公司产品;Cyanex272(APT6500),工业纯,常熟新特化工有限公司产品;磺化煤油,茂名市正茂石化有限公司产品;七水合硫酸钴,六水合硫酸镍,氢氟酸和浓硫酸,均为分析纯,国药集团化学试剂有限公司产品。

试验仪器:原子吸收光谱仪(美国Varian中国有限公司),数显水浴恒温振荡器(江苏金坛市科兴仪器厂),PB-10型pH计(赛多利斯科学仪器有限公司),电子分析天平(上海越平科学仪器有限公司)。

1.2 试验方法及原理

从废锂离子电池正极材料中回收钴、镍、锂的流程如图1所示。

图1 从废锂离子电池正极材料浸出液中回收钴、镍、锂的工艺流程

1.2.1 废锂离子电池正极材料浸出液的制备

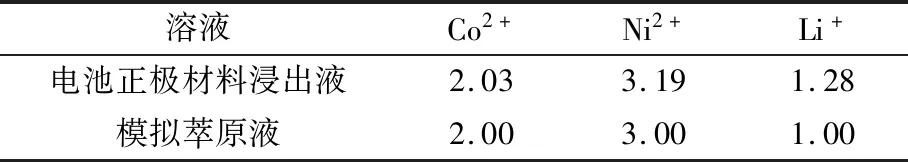

废锂离子电池正极材料粉末用H2SO4和H2O2消解[4](液固体积质量比10∶1,H2SO4浓度2.5 mol/L,每g粉料加2.0 mL双氧水,温度85 ℃,反应时间2 h),调节浸出液pH=5去除Al、Fe、Cu等杂质,用P204萃取除锰,得萃取钴原液。用原子吸收光谱法测定其中钴、镍、锂质量浓度,据此配制模拟钴萃原液,用于负载有机相的洗涤和钴反萃取。废锂电池正极材料浸出液和模拟钴萃原液组成见表1。

表1 废锂电池正极材料浸出液及模拟萃原液组成 g/L

1.2.2 溶剂萃取试验原理

萃取剂P507或Cyanex272萃取金属离子时,发生以下反应:

(1)

萃取剂与金属离子结合后释放H+必然引起体系pH降低,萃取效率下降。为维持萃取过程中pH恒定,萃取前先用NaOH对萃取剂进行皂化处理。皂化萃取剂萃取金属离子的反应[5]为

(2)

萃取剂P507、Cyanex272与金属离子结合的顺序为Fe3+>Zn2+>Cu2+>Co2+>Ni2+>Li+[6]。采用控制酸度法,可选择性萃取钴,使其与镍、锂分离。

1.2.3 溶剂萃取钴

有机相为Cyanex272或P507(皂化率均为70%)的磺化煤油溶液。将一定体积有机相和料液加入到25 mL比色管中,置于恒温水浴振荡器中,以振荡速度150 r/min振荡15 min,然后静置分相,测定萃余水相中钴、镍、锂质量浓度,计算钴、镍、锂萃取率。

萃取钴时,镍和锂部分被共萃取,因此需要对负载有机相进行洗涤。采用适当洗涤剂,借助H+或Co2+与负载有机相中的Ni2+、Li+的离子交换反应,可洗脱共萃取的镍和锂。洗涤反应[6]为:

(3)

(4)

将负载有机相和洗涤剂加入到25 mL比色管中,置于恒温水浴振荡器中振荡洗涤30 min,振荡速度200 r/min。静置分相后,回收洗涤液,负载钴的有机相用稀硫酸反萃取,振荡速度200 r/min,反萃取时间20 min,得到仅含钴的反萃取液。反萃取过程为萃取过程的逆过程,反应式为

(5)

对反萃取液进行蒸发结晶,得硫酸钴。

1.2.4 沉淀镍和锂

经过溶剂萃取分离钴,料液中的镍和锂除少量被共萃取进入到有机相中,其余大部分仍存留于萃余液中。分别用NaOH和HF作沉淀剂沉淀镍、锂。沉淀反应为:

(6)

(7)

2 试验结果与讨论

2.1 钴的溶剂萃取

P507与Cyanex272萃取钴、镍的能力十分接近,因此,在优化萃取条件时主要考虑钴、镍的分离效果。采用Co2+质量浓度2 g/L、Ni2+质量浓度3 g/L的溶液进行萃取试验。

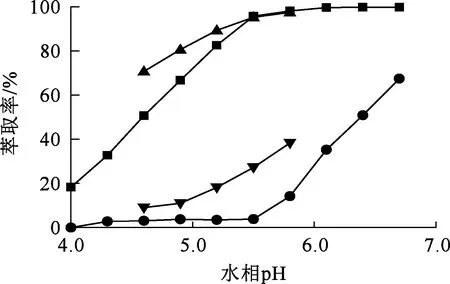

2.1.1 水相pH对钴、镍萃取分离效果的影响

水相pH对P507或Cyanex272萃取钴、镍存在显著影响[7-9]。分别用0.3 mol/L P507和0.3 mol/L Cyanex272作萃取剂,控制Vo/Va=1/1,温度25 ℃。水相pH对P507、Cyanex272萃取分离钴、镍的影响试验结果如图2所示。

—■—Co(Cyanex272);—●—Ni(Cyanex272);—▲—Co(P507);—▼—Ni(P507)。图2 水相pH对P507、Cyanex272萃取分离钴、镍的影响

由图2看出:钴、镍萃取率均随水相pH增大而提高;水相pH=5.2时,P507和Cyanex272对钴的萃取分离效果均较好,分离因子β(Co/Ni)分别为37.95和131.4。综合考虑,萃取钴时,水相pH宜控制在5.2。

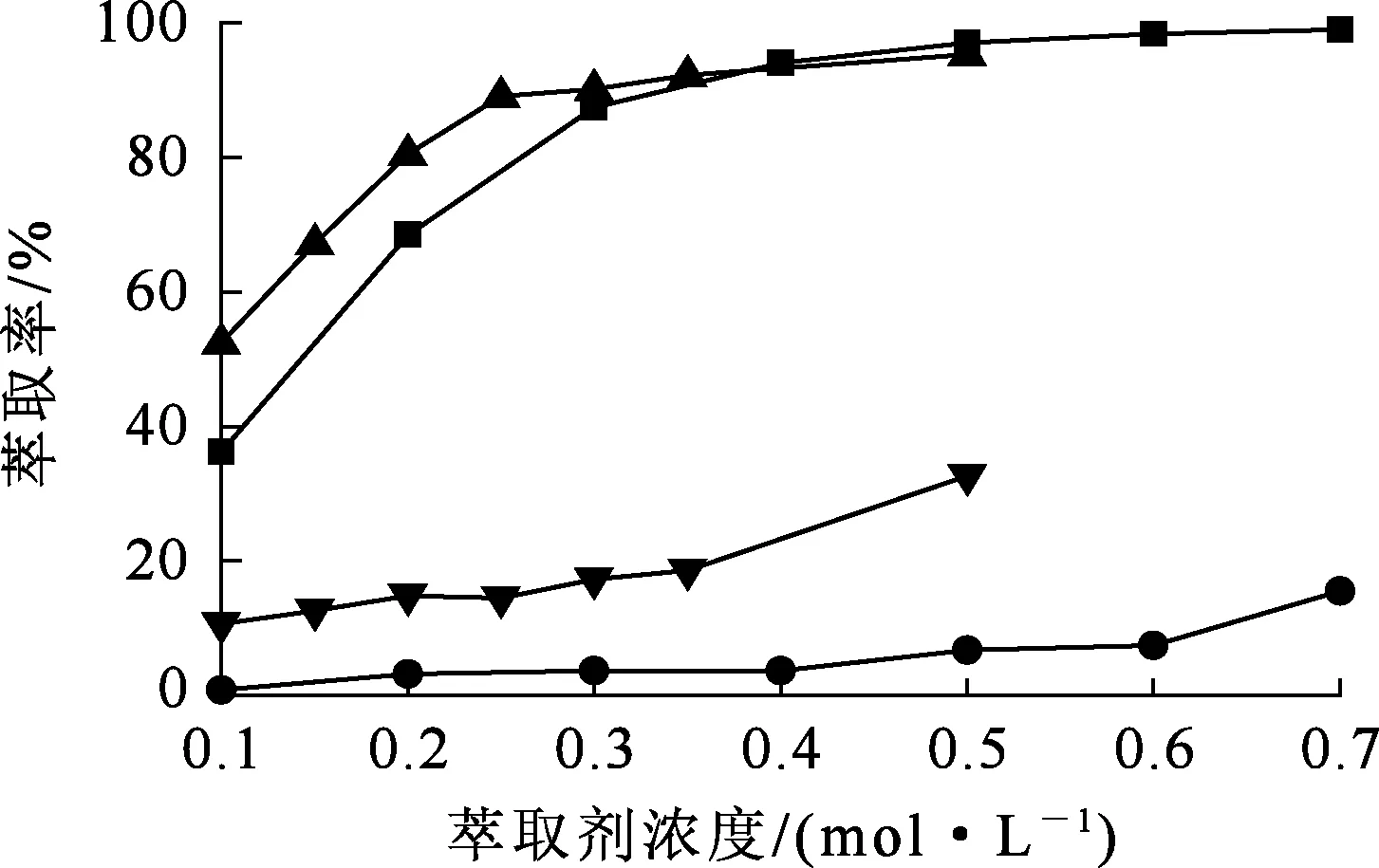

2.1.2 萃取剂浓度对钴、镍萃取分离效果的影响

控制水相pH=5.2,Vo/Va=1/1,温度25 ℃,P507、Cyanex272萃取剂浓度对萃取分离钴、镍的影响试验结果如图3所示。

—■—Co(Cyanex272);—●—Ni(Cyanex272);—▲—Co(P507);—▼—Ni(P507)。图3 萃取剂浓度对P507、Cyanex272萃取分离钴、镍的影响

由图3看出:钴、镍萃取率均随萃取剂浓度增大而提高;P507浓度为0.25 mol/L、Cyanex272浓度为0.3 mol/L时,钴萃取率均接近100%,此时分离因子β(Co/Ni)分别为48.08和131.4,分离效果较好。

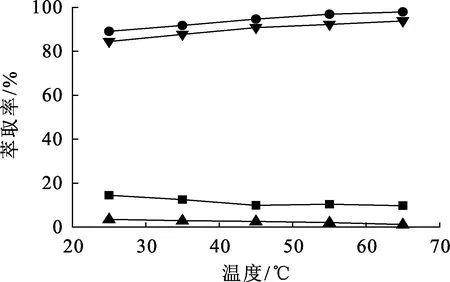

2.1.3 温度对钴、镍萃取分离效果的影响

控制水相pH=5.2,Vo/Va=1/1,P507浓度0.25 mol/L,Cyanex272浓度0.3 mol/L,温度对P507、Cyanex272萃取分离钴、镍的影响试验结果如图4所示。

—■—Ni(P507);—●—Co(Cyanex272);—▲—Ni(Cyanex272);—▼—Co(P507)。图4 温度对P507、Cyanex272萃取分离钴、镍的影响

由图4看出,随温度升高,钴萃取率仅略有提高,镍萃取率略有降低,变化都不大。所以,萃取在常温下进行即可,这与文献[10]的结果一致。

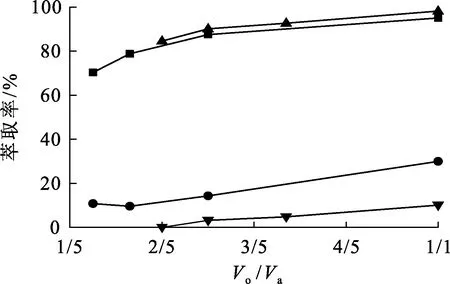

2.1.4 相比对钴、镍萃取分离效果的影响

控制水相pH=5.2,温度25 ℃,P507浓度0.5 mol/L,Cyanex272浓度0.6 mol/L,相比对P507、Cyanex272萃取分离钴、镍的影响试验结果如图5所示。

—■—Co(P507);—●—Ni(P507);—▲—Co(Cyanex272);—▼—Ni(Cyanex272)。图5 相比对P507、Cyanex272萃取分离钴、镍的影响

由图5看出:钴、镍萃取率随Vo/Va增大而提高;Vo/Va=1/2时,两种萃取剂的萃取分离效果都达最佳,分离因子β(Co/Ni)分别为41.12和276.6。

2.1.5 电池正极材料浸出液中钴的萃取

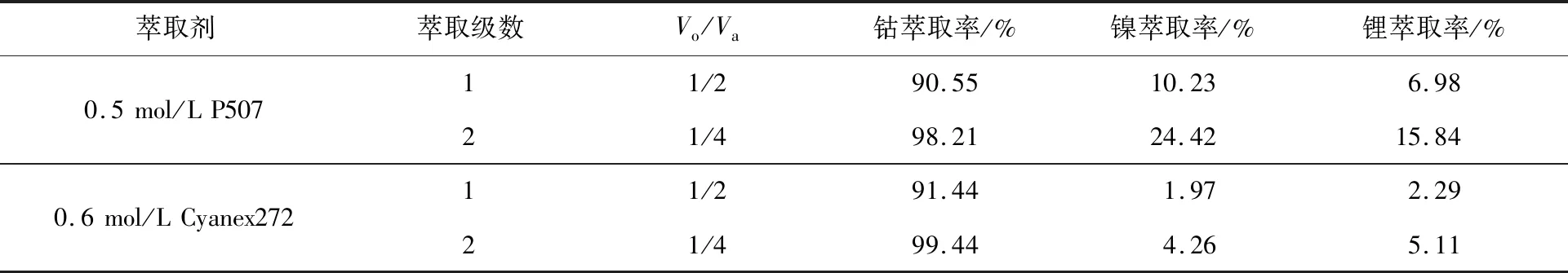

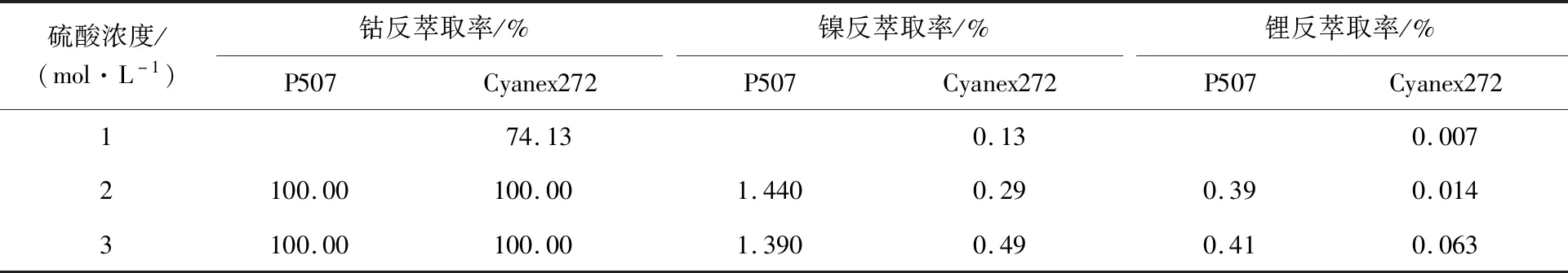

试验所得优化条件为Vo/Va=1/1,P507浓度0.25 mol/L,Cyanex272浓度0.3 mol/L。为减小有机相体积,综合试验采用的条件为P507和Cyanex272浓度分别为0.5、0.6 mol/L,Vo/Va=1/2。经过一级萃取,钴萃取率在90%以上。二级萃取时,为降低镍和锂的共萃取率,相比Vo/Va改为1/4。试验结果见表2。

表2 废锂电池正极材料浸出液萃取试验结果

注:水相pH=5.2,温度25 ℃,萃取率为3次萃取的平均值。

由表2看出,经过两级错流萃取,P507和Cyanex272对钴的萃取率均接近100%。但用P507萃取时,出现比较严重的镍和锂共萃取现象,说明Cyanex272对钴的萃取选择性明显优于P507。

2.2 负载有机相的洗涤

共萃取进入负载有机相的镍和锂,需在适当条件下通过洗涤去除。以与浸出液组成相似的模拟萃原液(组成见表1)为水相,分别用0.25 mol/L P507和0.3 mol/L Cyanex272对其进行2次萃取,合并2次萃取所得负载有机相,进行洗涤试验。

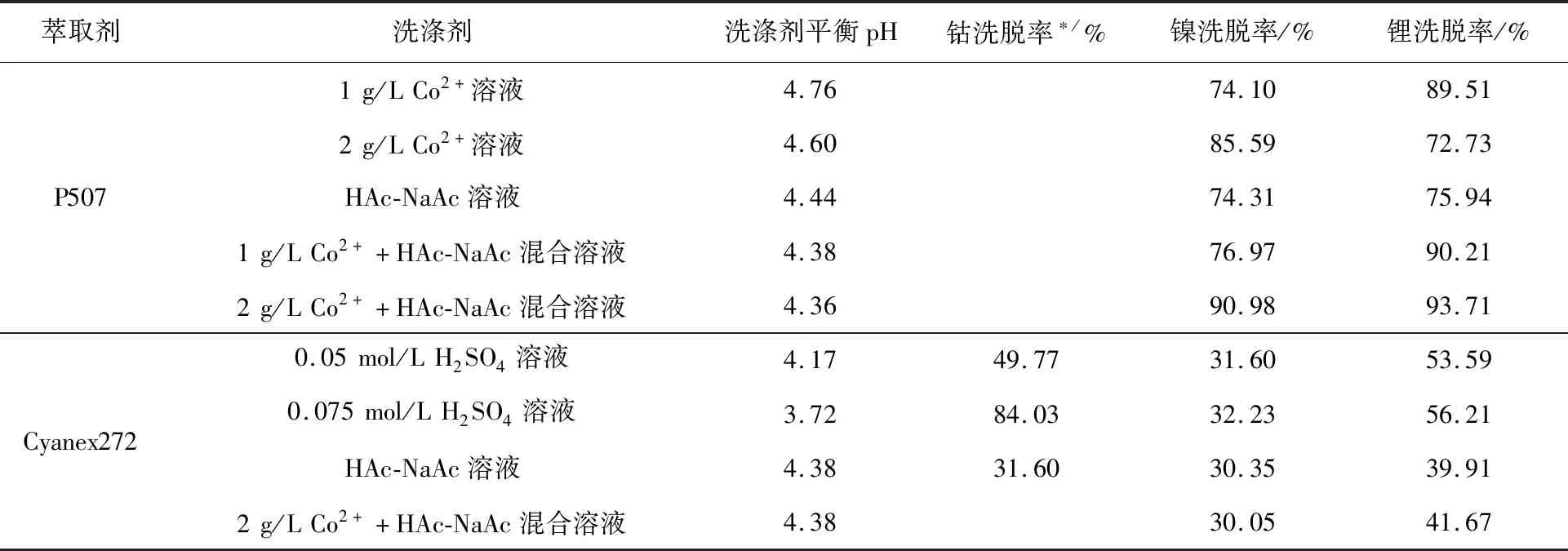

2.2.1 洗涤剂的选择

洗涤剂中含有适当浓度的H+、Co2+才能与负载有机相中的Ni2+、Li+进行离子交换,洗脱共萃取的镍和锂,因此,采用酸性溶液和钴盐溶液进行洗涤。

P507负载有机相分别用HAc-NaAc(2 mol/L)溶液、钴盐溶液及钴盐与HAc-NaAc(2 mol/L)混合溶液洗涤2次,洗涤条件:pH=4.3,Vo/Va=1/1,温度25 ℃。Cyanex272负载有机相分别用稀硫酸、HAc-NaAc溶液(pH=4.3,2 mol/L)及钴盐与HAc-NaAc混合溶液洗涤2次,洗涤条件:Vo/Va=3/1,温度25 ℃。洗涤试验结果见表3。

表3 不同洗涤剂对P507和Cyanex272负载有机相的洗涤试验结果

*.含Co2+洗涤剂无法计算钴洗脱率。

对于P507负载有机相:用钴盐溶液洗涤时,洗涤液pH升高,表明洗涤过程中不仅Co2+与有机相中的Ni2+、Li+发生离子交换,同时H+也与Ni2+、Li+发生离子交换。用HAc-NaAc溶液洗涤时,仅存在H+与Ni2+、Li+的离子交换,镍、锂洗脱率低于钴盐溶液的镍、锂洗脱率;但由于HAc-NaAc溶液具有缓冲作用,洗涤液pH变化相对较小。采用钴盐与HAc-NaAc混合溶液洗涤时,镍、锂洗脱率最高,洗涤效果最佳。因此,对于P507负载有机相,宜选择pH=4.3的2 g/L Co2++HAc-NaAc混合溶液进行洗涤。

对于Cyanex272负载有机相:用稀硫酸溶液洗涤,钴损失严重;用HAc-NaAc溶液洗涤,钴损失明显降低;而用钴盐+HAc-NaAc混合溶液洗涤,镍、锂洗脱率未见提高,表明洗涤剂中参与离子交换的主要是H+。综合考虑,宜选择pH=4.3的HAc-NaAc溶液洗涤Cyanex272负载有机相。

与P507负载有机相的洗涤条件相比,洗涤Cyanex272负载有机相不需用含钴盐洗涤剂,且可采用Vo/Va=3/1的相比,洗涤液体积大大减小,有利于洗涤液的后续处理。

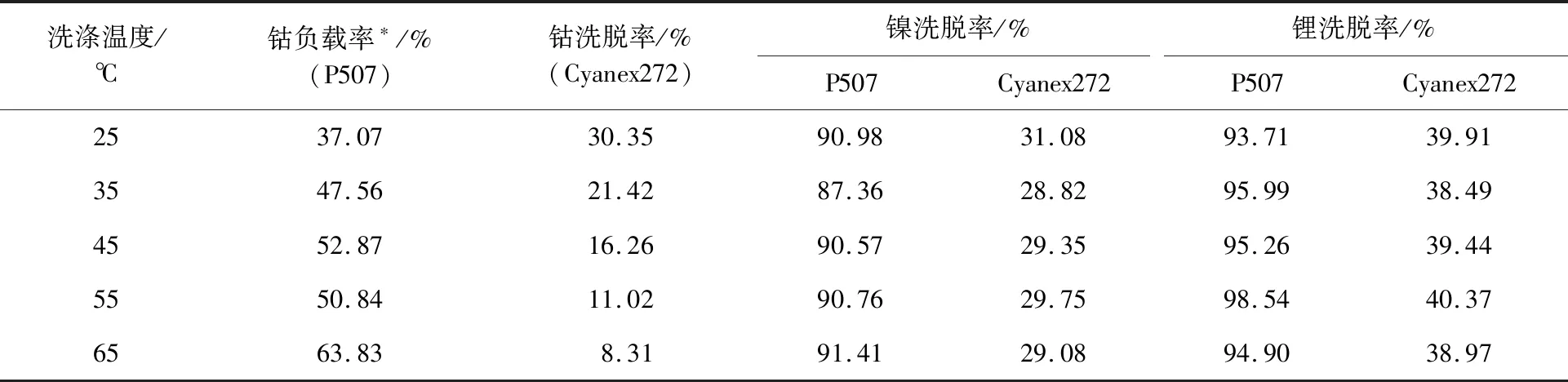

2.2.2 洗涤温度的选择

不同温度下,分别用pH=4.3的2 g/L Co2++2 mol/L HAc-NaAc混合溶液、2 mol/L HAc-NaAc溶液对P507、Cyanex272负载有机相进行洗涤,试验结果见表4。

表4 温度对P507和Cyanex272负载有机相的洗涤试验结果

*.钴负载率为洗涤剂中的钴进入到有机相中的比例。

根据钴、镍、锂洗脱率,确定适宜洗涤温度。洗涤P507负载有机相的洗涤剂中含有Co2+,无法计算P507负载有机相的钴洗脱率。结果表明:温度对P507负载有机相镍、锂洗脱率影响不大,但对钴负载率、洗脱率影响较大,随温度升高,有机相中的钴负载率越大,进入有机相中的钴越多,反萃取液中的Co/Ni越大;而随温度升高,Cyanex272负载有机相的钴洗脱率逐渐降低,温度为65 ℃时,钴洗脱率仅8.32%。综合考虑,确定适宜的洗涤温度为65 ℃。

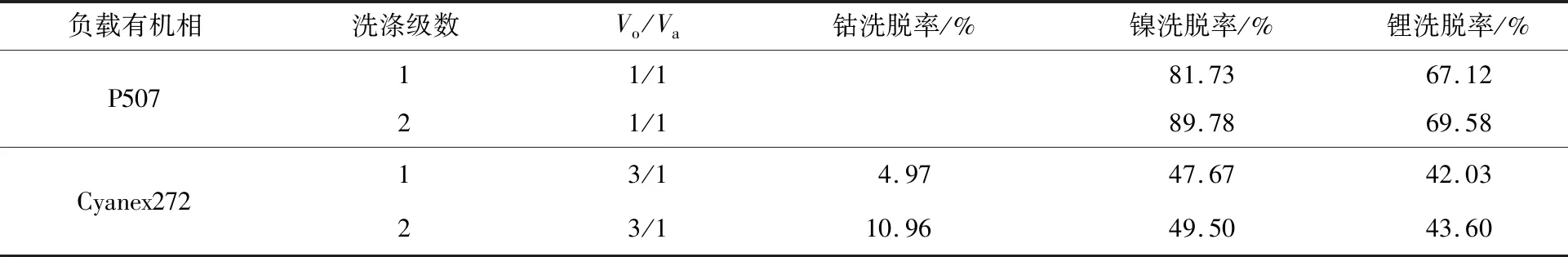

2.2.3 负载有机相的洗涤

两次萃取后的有机相合并,分别以pH=4.3的2 g/L Co2++2 mol/L HAc-NaAc混合溶液、2 mol/L HAc-NaAc溶液对P507、Cyanex272负载有机相进行洗涤,洗涤温度65 ℃,洗涤试验结果见表5。

表5 负载有机相的洗涤试验结果

注:洗脱率为3次洗涤试验的平均值。

2.3 钴的反萃取

以模拟萃原液为水相,经萃取、洗涤后,用不同浓度硫酸溶液对载钴有机相进行反萃取,Vo/Va=1/1,温度25 ℃,试验结果见表6。可以看出:硫酸浓度为2 mol/L时,一次反萃取即可将钴反萃取完全,镍、锂反萃取率均很低,反萃取液中钴镍质量较高,所得硫酸钴溶液纯度较高。反萃取液经蒸发结晶,可得玫红色固体硫酸钴[11-12]。

表6 硫酸浓度对钴反萃取的影响

2.4 镍和锂的沉淀

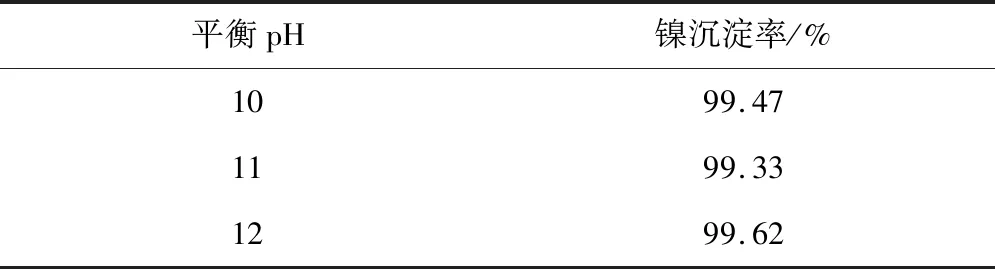

钴萃余液中含有的镍和锂采用化学沉淀法回收。沉淀前,Ni2+、Li+质量浓度分别为2.18、0.82 g/L。根据镍、锂氢氧化物的溶解度差异[13-14],以NaOH为沉淀剂,通过控制钴萃余液平衡pH,使镍转为氢氧化镍沉淀,试验结果见表7。用NaOH溶液调节pH至12,搅拌一定时间后,静置,离心分离得到淡绿色氢氧化镍固体,镍沉淀率可达99.62%。

表7 pH对镍沉淀率的影响

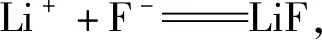

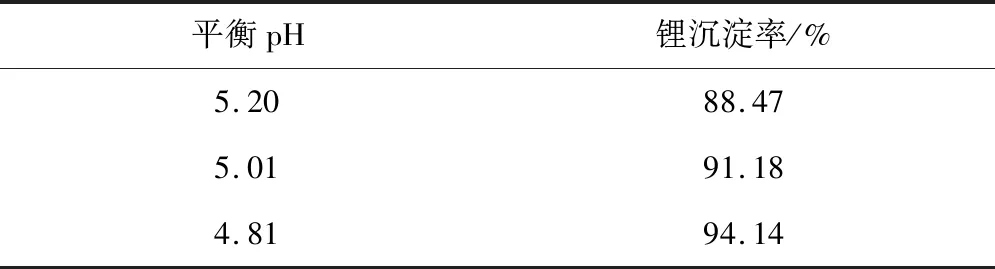

以氢氟酸为沉淀剂,通过调节镍沉淀母液pH,使锂转化为氟化锂沉淀[15]。试验结果见表8。用氢氟酸调镍沉淀母液pH至4.81,反应一段时间后,离心分离,得氟化锂沉淀,锂沉淀率可达94.14%,这与文献[16]结果接近。

表8 pH对锂沉淀率的影响

3 结论

通过试验,建立了溶剂萃取—沉淀法从废锂离子电池正极材料中回收钴、镍、锂工艺流程。电极材料用硫酸浸出,浸出液经P204除锰;在pH=5.2条件下,分别以0.5 mol/L P507或0.6 mol/L Cyanex272为萃取剂,经两级错流萃取,钴萃取率分别为98.21%和99.44%,镍共萃取率分别为24.42%和4.26%,锂共萃取率分别为15.84%和5.11%;负载有机相分别用2 g/L Co2++HAc-NaAc混合溶液和HAc-NaAc溶液在65 ℃下洗涤,然后用2 mol/L硫酸溶液反萃取,得到钴镍质量比分别为3 217和12 643的反萃取液,反萃取液蒸发结晶得硫酸钴;用NaOH调钴萃余液pH,镍以氢氧化镍形式沉淀,沉淀率为99.62%;镍沉淀母液用HF沉淀锂,锂沉淀率为94.14%。P507和Cyanex272均能实现从电极材料浸出液中萃取分离钴,Cyanex272的萃取效果更好。