用[Omim]Cl离子液体从钒渣水浸液中萃取分离钒试验研究

2019-08-08薛向欣

周 超,李 勇,薛向欣

(东北大学 冶金学院,辽宁 沈阳 110819)

钒被广泛用于钢铁、航空航天、电子、化工、医药等多个领域[1-2]。全球80%以上的钒是从钒钛磁铁矿中提取[3],而钒钛磁铁矿经系列处理后产生大量钒渣水浸液,其中仍存在少量钒,具有回收价值。目前,从溶液中提取钒的方法已有很多,包括化学沉淀法[4-5]、结晶法[6]、离子交换法[7]、电化学法[8],但这些方法都存在工艺复杂、成本高、产品纯度低、产生大量废液等一系列问题。萃取法具有工艺简单、所得产品纯度高等优点,且基本无二次污染、萃取剂还可循环利用。离子液体(ionic liquids)由体积大、对称性低的有机阳离子和体积小的无机阴离子构成,在室温或接近室温状态下呈液态[9-10]。离子液体性能优良,可作为有机溶剂替代品,目前,已广泛用于合成、催化、电化学和分离等方面[11]。试验研究了用[Omim]Cl离子液体代替有机溶剂从溶液中萃取钒,以期获得良好环境效益和经济效益。

1 试验部分

1.1 试验原料与试剂

试验所用钒渣水浸液化学组成见表1。

离子液体:氯化1-辛基-3-甲基咪唑([Omim]Cl),化学纯,林州市科能材料科技有限公司;正戊醇、氯化铵,分析纯,国药集团化学试剂有限公司。

稀释剂:正戊醇溶解。

1.2 试验仪器

PXSJ-216离子计,上海雷磁仪器厂;Nicolet 380型傅里叶变换红外光谱仪(FT-IR),美国热电集团提供;SHA-C型恒温水浴振荡器、TG-60型高速离心机、DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限公司;WHL-25AB型台式电热恒温干燥箱,天津市泰斯仪器有限公司。

1.3 试验方法

1)萃取:按相比(Vo/Va)1/1准确量取水相和有机相于锥形瓶中,放入恒温水浴振荡器中,在一定温度、振荡速度250 r/min条件下匀速振荡一定时间,之后在4 000 r/min条件下离心5 min,将有机相和水相分离。

水相中的V(Ⅴ)采用硫酸亚铁铵滴定法测定,有机相中的V(Ⅴ)通过物料衡算求得,钒萃取率及分配比根据公式(1)(2)计算求得。

(1)

(2)

式中:E—V(Ⅴ)萃取率,%;ρ0—水相中V(Ⅴ)初始质量浓度,g/L;ρ1—萃取后水相中V(Ⅴ)质量浓度,g/L;D—有机相与水相中V(Ⅴ)质量浓度之比;ρorg—萃取平衡时有机相中V(Ⅴ)质量浓度,g/L;ρaq—萃取平衡时水相中V(Ⅴ)质量浓度,g/L。

2)反萃取:按相比1/1取负载V(Ⅴ)的有机相与反萃取剂于锥形瓶中,将锥形瓶放入集热式恒温加热磁力搅拌器中匀速搅拌一定时间,室温下静置3.0~4.0 h,待偏钒酸铵晶体长大且稳定后抽滤,洗涤固体3次,在台式电热恒温干燥箱中干燥11.0 h。滤液倒入锥形瓶中,测定V(Ⅴ)质量浓度,根据式(3)计算V(Ⅴ)反萃取率。

(3)

式中:K—V(Ⅴ)反萃取率,%;ρ2—反萃取前有机相中V(Ⅴ)质量浓度,g/L;ρ3—反萃取液中V(Ⅴ)质量浓度,g/L。

2 试验结果与讨论

2.1 [Omim]Cl质量浓度对V(Ⅴ)萃取率的影响

试验条件:萃取时间60 s,温度25.0 ℃,水相pH=8.051。有机相[Omim]Cl质量浓度对V(Ⅴ)萃取率的影响试验结果如图1所示。可以看出:随有机相中[Omim]Cl质量浓度提高,V(Ⅴ)萃取率提高;[Omim]Cl质量浓度为50.0 g/L时,V(Ⅴ)萃取率最大且稳定。综合考虑,确定[Omim]Cl质量浓度以50.0 g/L为宜。

图1 [Omim]Cl质量浓度对V(Ⅴ)萃取率的影响

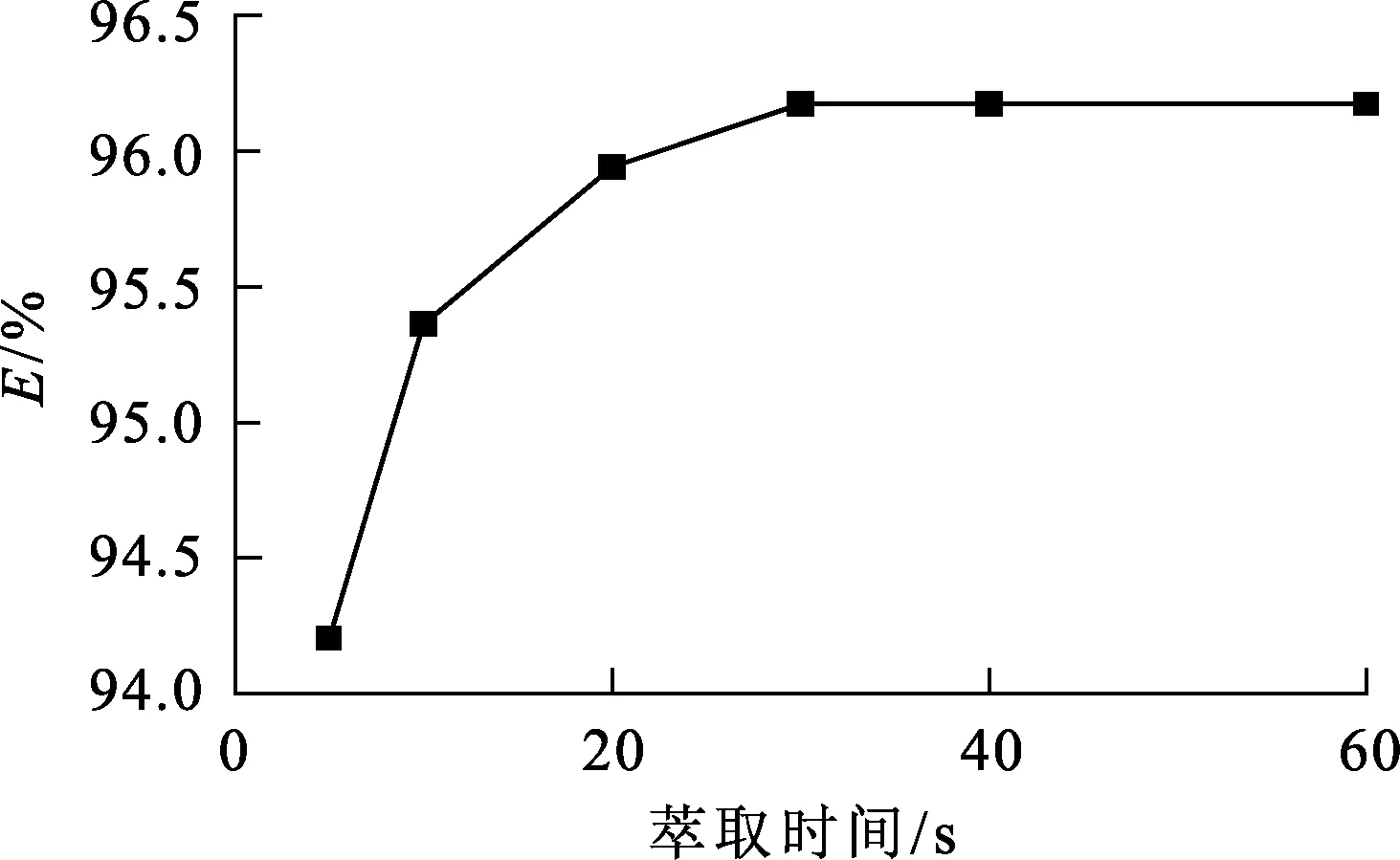

2.2 萃取时间对V(Ⅴ)萃取率的影响

试验条件:萃取剂[Omim]Cl质量浓度50.0 g/L,温度25.0 ℃,水相pH=8.051。萃取时间对V(Ⅴ)萃取率的影响试验结果如图2所示。

图2 萃取时间对V(Ⅴ)萃取率的影响

由图2看出:V(Ⅴ)萃取率随萃取时间延长逐渐提高,萃取30 s后,萃取率达最大96.17%且基本稳定。综合考虑,确定适宜的萃取时间为30 s。

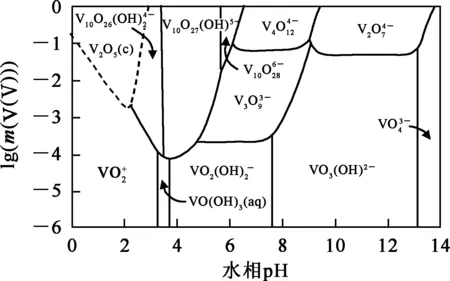

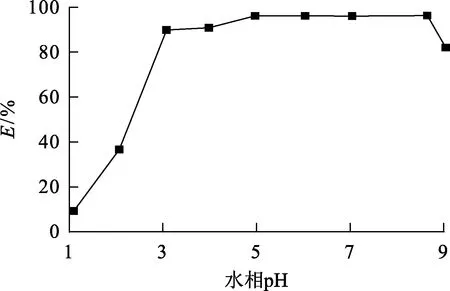

2.3 水相pH对V(Ⅴ)萃取率的影响

水相pH会影响金属离子的聚合状态和存在形式,进而影响萃取效果。水相pH与钒酸根的主要存在形式对应关系如图3所示[12]。试验条件:萃取剂[Omim]Cl质量浓度50.0 g/L,温度25.0 ℃,萃取时间30 s。水相pH对V(Ⅴ)萃取率的影响试验结果如图4所示。

图3 不同pH条件下V(Ⅴ)的状态分布

图4 水相pH对V(Ⅴ)萃取率的影响

2.4 温度对V(Ⅴ)萃取率的影响

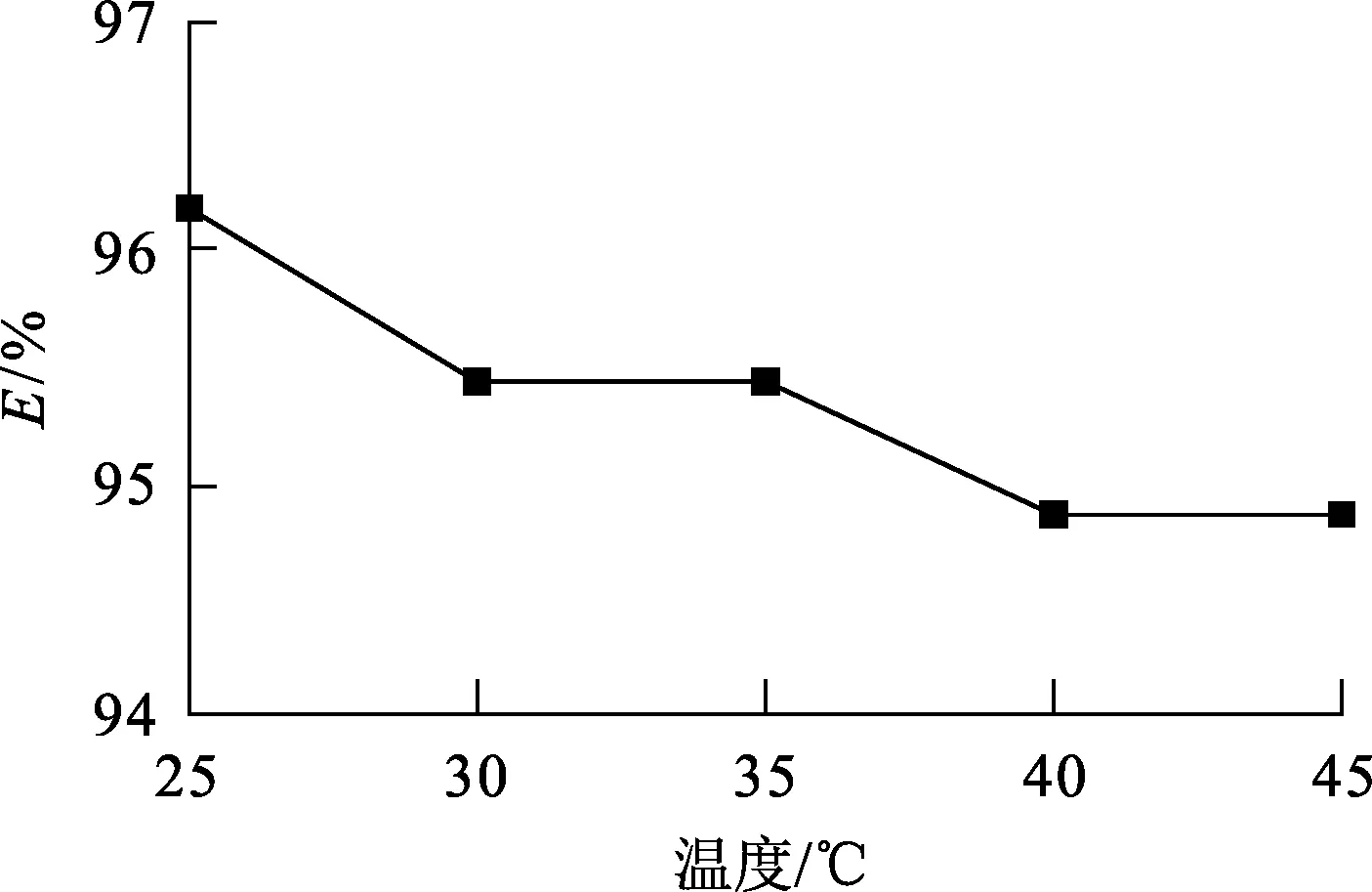

试验条件:萃取剂[Omim]Cl质量浓度50.0 g/L,水相pH=8.051,萃取时间30 s。温度对V(Ⅴ)萃取率的影响试验结果如图5所示。

图5 温度对V(Ⅴ)萃取率的影响

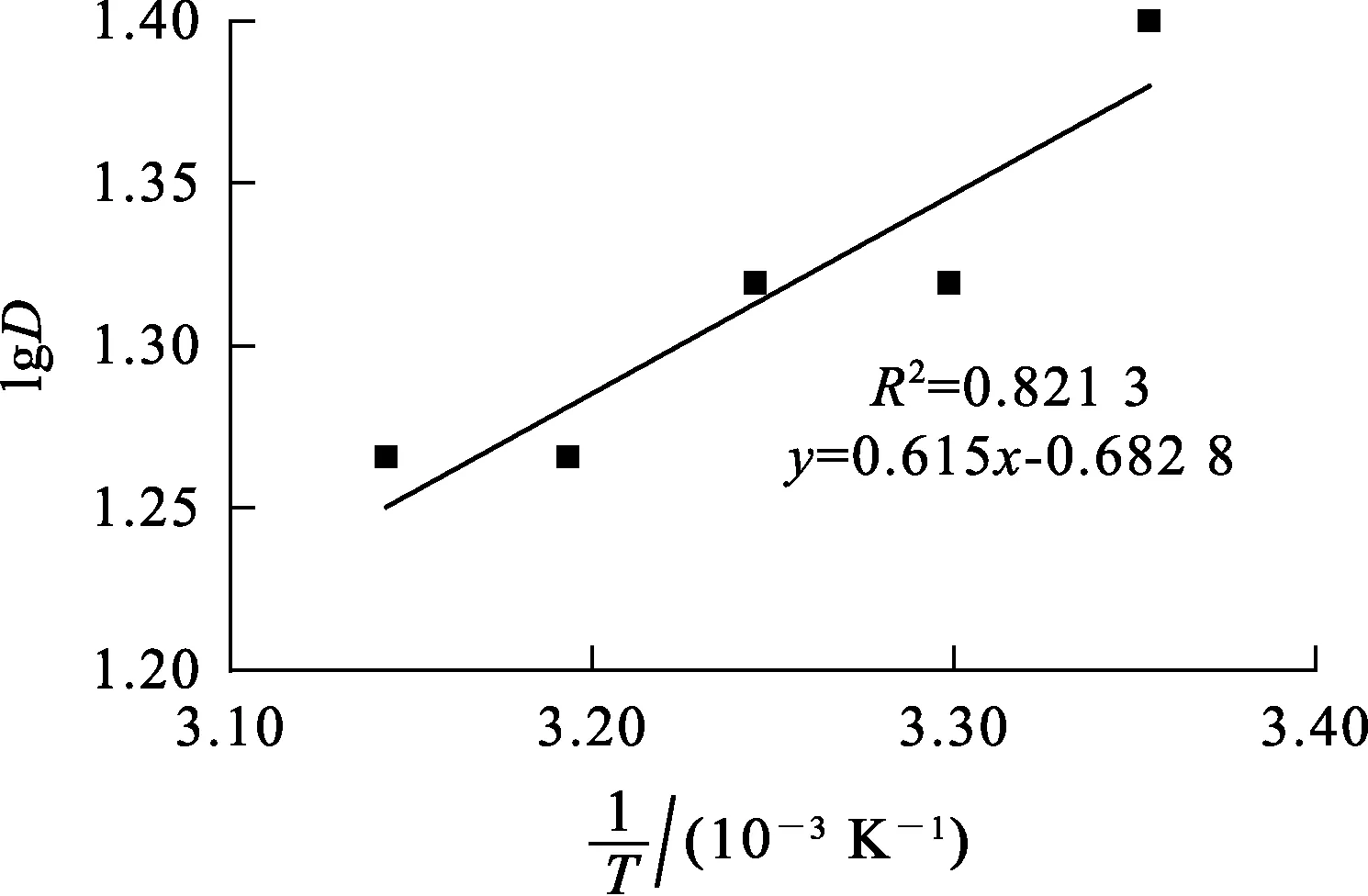

由图5看出:温度对V(Ⅴ)萃取率有影响,但影响不大,随温度升高,V(Ⅴ)萃取率略有降低。温度过高,离子液体损失加大,并且会增大能耗。综合考虑,确定萃取在常温下进行比较适宜。lgD与1/T之间的关系曲线如图6所示。直线斜率为0.615,根据范霍夫方程式(4)、(5)、(6)[14],可以计算出[Omim]Cl萃取V(Ⅴ)的热力学参数。

图6 lgD与1/T之间的关系曲线

ΔG=RTlnD,

(4)

ΔG=ΔH-TΔS,

(5)

(6)

式中:R—热力学气体常数,8.314 J/(mol·K);T—热力学温度,K;ΔG—吉布斯自由能变,kJ/mol;ΔH—标准焓变,kJ/mol;ΔS—标准熵变,J/(mol·K)。

计算结果表明:在298.15 K条件下,反应的ΔH=-5.113 1 kJ/mol,ΔS=5.676 8 J/(mol·K),ΔG=-6.805 6 kJ/mol,表明萃取过程中放热,反应可以自发进行。

2.5 萃取机制

目前已知的液相萃取机制主要有阳离子交换、阴离子交换、中性复合物萃取、阳离子加合物萃取、离子配合等[15-16]。可以采用离子选择性电极法和斜率法研究萃取反应机制。

2.5.1 离子选择性电极法

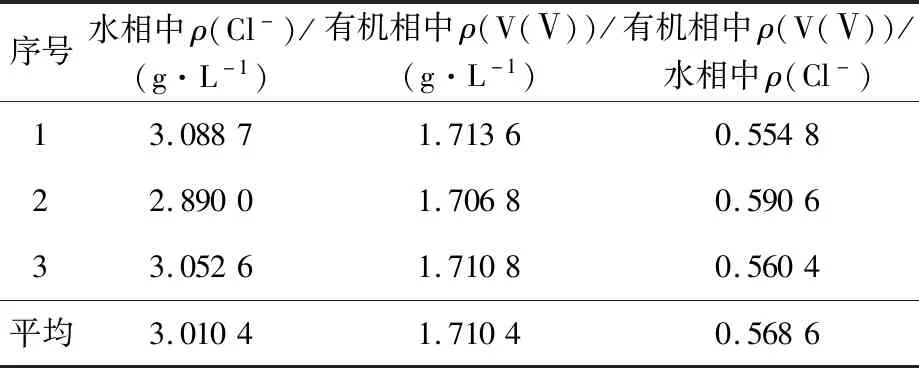

萃取过程中,水相Cl-质量浓度变化及有机相V(Ⅴ)质量浓度变化见表2。

表2 离子选择性电极法试验结果

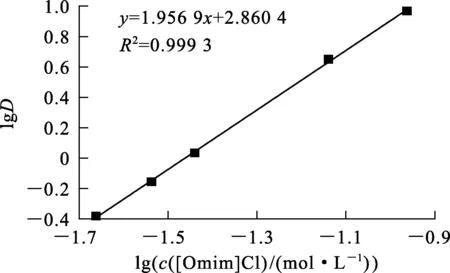

2.5.2 斜率法

采用斜率法[17-18]可以推导和验证萃取过程。假设萃取反应为

(7)

萃取平衡常数为

(8)

分配比为

(9)

则

(10)

式(10)两边同时取对数,得

lgD=lgkex+nlgc([Omim]Cl)-nlgc(Cl-)。

(11)

根据试验数据以lgD对lgc([Omim]Cl)作图,如图8所示,得到线性回归方程

lgD=1.956 9lgc([Omim]Cl)+2.860 4。

(12)

图7 lgD与lgc([Omim]Cl)之间的关系曲线

由图7看出:线性方程的R2=0.999 3,直线斜率为1.956 9(≈2),取n=2,则方程(6)中[Omim]Cl的配位数为2,表明萃取过程属于阴离子交换,萃合物结构推测为[Omim]2[HVO4]。

2.6 V(Ⅴ)的反萃取

2.6.1 反萃剂浓度对V(Ⅴ)反萃取率的影响

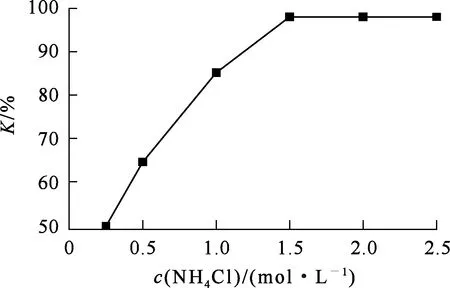

负载有机相V(Ⅴ)质量浓度为1.704 8 g/L,pH=8.5,温度25 ℃,反萃取时间30 min,反萃取剂NH4Cl浓度对V(Ⅴ)反萃取率的影响试验结果如图8所示。

图8 反萃取剂浓度对V(Ⅴ)反萃取率的影响

由图8看出:反萃取剂NH4Cl浓度为0.25 mol/L条件下,钒反萃取率只有49.79%;随NH4Cl浓度增大,钒反萃取率快速升高,当NH4Cl浓度为1.5 mol/L时,钒反萃取率达最大98.06%。综合考虑,确定NH4Cl浓度以1.5 mol/L为宜。

2.6.2 反萃取剂pH对V(Ⅴ)反萃取率的影响

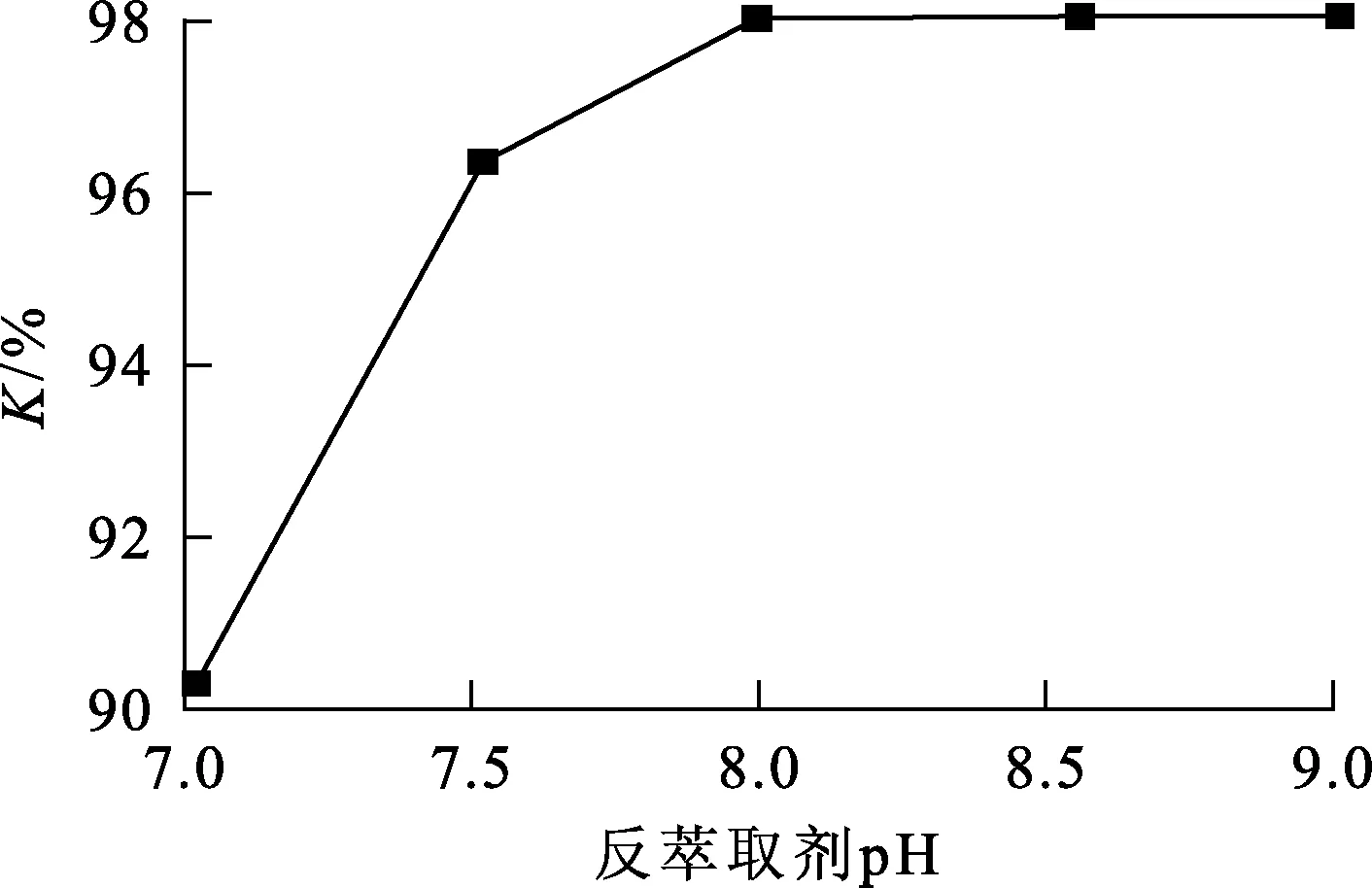

负载有机相中V(Ⅴ)质量浓度为1.704 8 g/L,温度25 ℃,反萃取时间30 min,反萃取剂NH4Cl浓度1.5 mol/L,反萃取剂pH对V(Ⅴ)反萃取率的影响试验结果如图9所示。

图9 反萃取剂pH对V(Ⅴ)反萃取率的影响

由图9看出:随反萃取剂pH升高,钒反萃取率升高;反萃取剂pH=8.5时,钒反萃取率达最大98.05%。综合考虑,确定反萃取剂适宜pH为8.5。

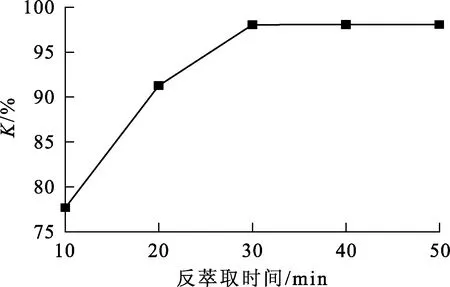

2.6.3 反萃取时间对V(Ⅴ)反萃取率的影响

负载有机相V(Ⅴ)质量浓度为1.704 8 g/L,温度25 ℃,反萃取剂浓度1.5 mol/L,反萃取剂pH=8.5,反萃取时间对V(Ⅴ)反萃取率的影响试验结果如图10所示。由图10看出:随反萃取时间延长,反萃取率提高;反萃取30 min后,反萃取率基本保持不变。综合考虑,确定反萃取适宜时间为30 min。

图10 反萃取时间对反萃取率的影响

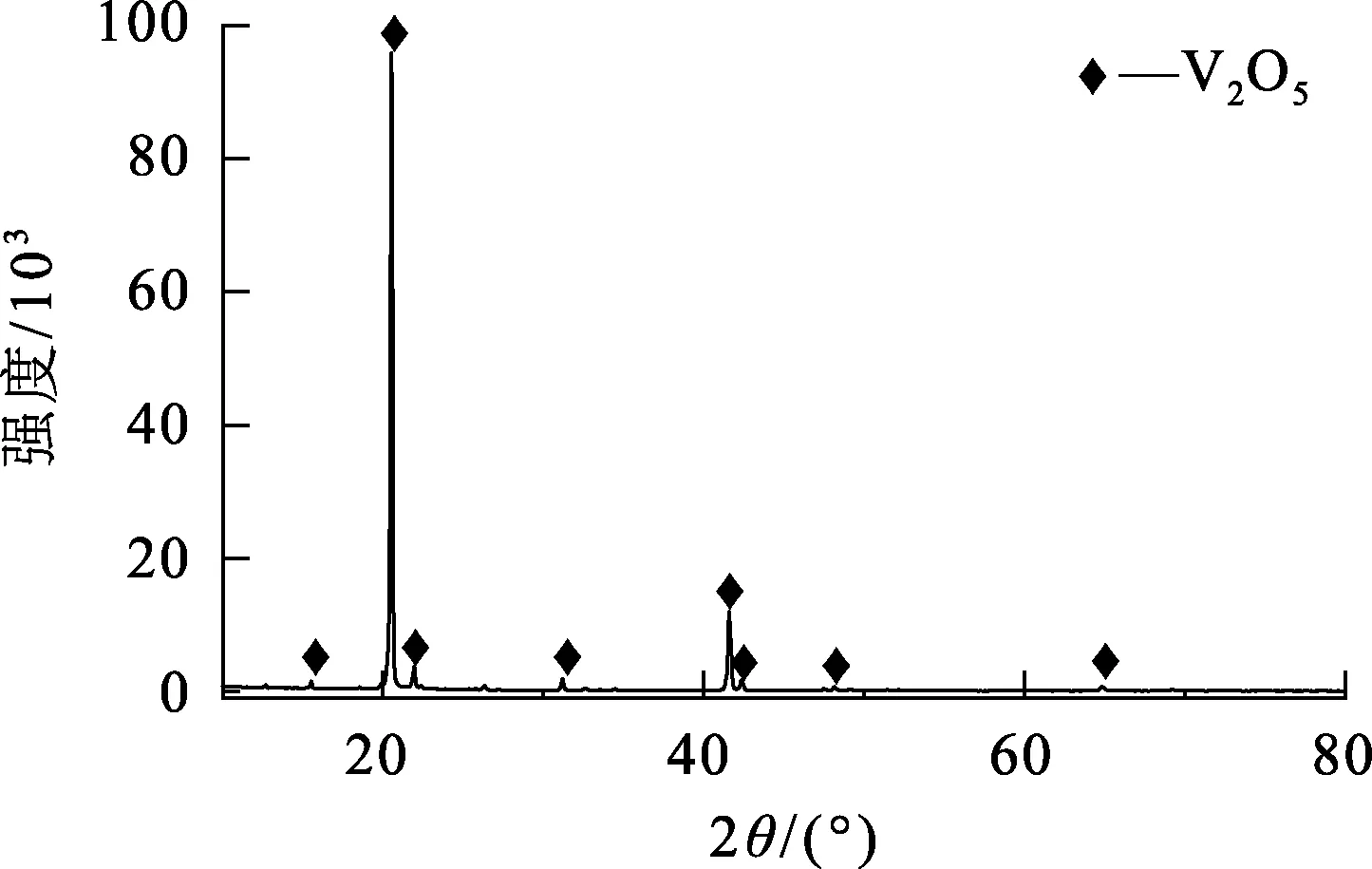

2.7 产物检测

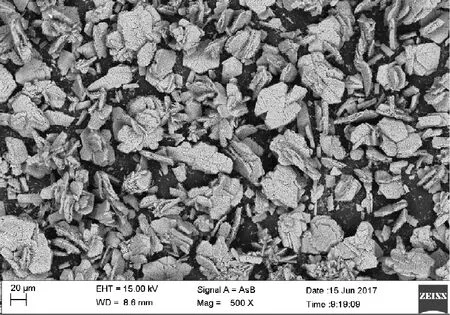

对反萃取得到的沉淀物NH4VO3抽滤、洗涤、干燥11 h,然后放入500 ℃马弗炉中煅烧2.5 h,得到产物以XRD及SEM检测。结果如图11、12所示。可以看出:煅烧产物主要是V2O5,没有其他杂质,说明经过萃取、反萃取之后得到的产品纯度较高。

图11 煅烧产物的XRD图谱

图12 煅烧产物的SEM照片

3 结论

用[Omim]Cl离子液体作萃取剂从钒渣水浸液中萃取分离V(Ⅴ)是可行的,萃取分离效果较好。在Vo/Va=1/1、[Omim]Cl质量浓度50.0 g/L、水相pH=8.051、25 ℃下萃取30 s,V(Ⅴ)萃取率可达96.2%;[Omim]Cl离子液体萃取V(Ⅴ)过程中放热,反应可自发进行;对于负载V(Ⅴ)的有机相,用1.5 mol/L的NH4Cl溶液反萃取,在反萃取剂pH=8.5、反萃取时间30.0 min条件下,反萃取率可达98.06%。反萃取产物在500 ℃马弗炉中煅烧2.5 h得高纯V2O5。