用FeSO4-H2SO4溶液从废钒催化剂中浸出钒钾试验研究

2019-08-08吴六顺闫柏军董元箎

戴 超,吴六顺,闫柏军,王 珏,董元箎

(1.安徽工业大学 冶金工程学院,安徽 马鞍山 243032;2.北京科技大学 冶金与生态工程学院,北京 100083)

1 试验部分

1.1 试验原料与设备

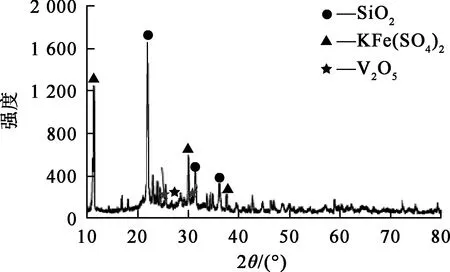

试验原料:废钒催化剂,化学成分见表1,XRD分析结果如图1所示。

表1 废钒催化剂化学成分 %

图1 废钒催化剂的XRD图谱

由图1看出:废钒催化剂中存在大量无定形二氧化硅,钾主要以KFe(SO4)2形式存在,钒以V2O5形式存在,但钒含量不高。

稀硫酸,质量浓度0.088 g/mL;七水合硫酸亚铁(FeSO4·7H2O),国药集团化学试剂有限公司产品;去离子水。

试验仪器:DOM-2L型球磨机,JJ-4C型数显六联电动升降搅拌器,SHZ-D(Ⅲ)型循环水式多用真空泵,DZF型真空干燥箱,D8型X射线衍射仪,X射线光电子能谱分析仪(XRF),原子吸收光谱仪(ICP)。

1.2 试验原理与方法

以稀硫酸提供氢离子,FeSO4·7H2O提供二价铁离子,从废钒催化剂中还原浸出钒,浸出反应为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

式(9)中M代表钾、钠[19]。

取一定质量废钒催化剂于烧杯中,加入一定量稀硫酸溶液和适量FeSO4·7H2O,之后将烧杯放入升降式电动搅拌器中,按一定搅拌速度搅拌溶解;溶解完成后过滤,滤饼用X射线光电子能谱测定钒、钾质量分数,计算钒、钾浸出率。滤液中的钾、钒质量浓度用原子吸收光谱(ICP)法测定,并与XRF分析结果对比,误差小于3%。

钒、钾浸出率计算公式为

(10)

式中:r为钒、钾浸出率,%;w1为废钒催化剂中钒、钾质量分数,%;w2为酸浸后滤渣中钒、钾质量分数,%;m1为废钒催化剂质量,g;m2为酸浸后滤渣质量,g。

2 试验结果与讨论

2.1 搅拌时间对钒、钾浸出率的影响

废钒催化剂质量40 g,粒度<150 μm,稀硫酸20 mL,FeSO4·7H2O质量5 g,液固体积质量比5∶1,按一定液固体积质量比添加去离子水,将体系定容至200 mL,控制水浴温度25 ℃,搅拌速度500 r/min。搅拌时间对钒、钾浸出率的影响试验结果如图2所示。

图2 搅拌时间对钒、钾浸出率的影响

由图2看出:随搅拌时间延长,钒、钾浸出率呈下降趋势;搅拌时间30 min后,钒、钾浸出率下降幅度逐渐放缓。浸出时间过长,会有其他反应发生,生成黄钾铁矾(见式(6)~(9))。综合考虑生产成本等因素,确定最佳搅拌时间为5 min。

2.2 水浴温度对钒、钾浸出率的影响

废钒催化剂质量40 g,粒度<150 μm,稀硫酸用量20 mL,FeSO4·7H2O质量5 g,液固体积质量比5∶1,添加去离子水将体系定容至200 mL,搅拌时间5 min,搅拌速度500 r/min。水浴温度对钒、钾浸出率的影响试验结果如图3所示。

图3 水浴温度对钒、钾浸出率的影响

由图3看出:随水浴温度升高,钒、钾浸出率略有下降。还原酸浸过程中,随温度升高,溶液中的VO2+更易氧化(见式(1)逆反应)形成固体,从而使钒浸出率下降;同时,温度升高也会使更多的Fe2+氧化成Fe3+,从而使还原剂的量减少(见式(6)),钒浸出率下降,同时也抑制钾的浸出。综合考虑生产成本等因素,确定浸出温度以20~30 ℃(常温)为宜。

2.3 搅拌速度对钒、钾浸出率的影响

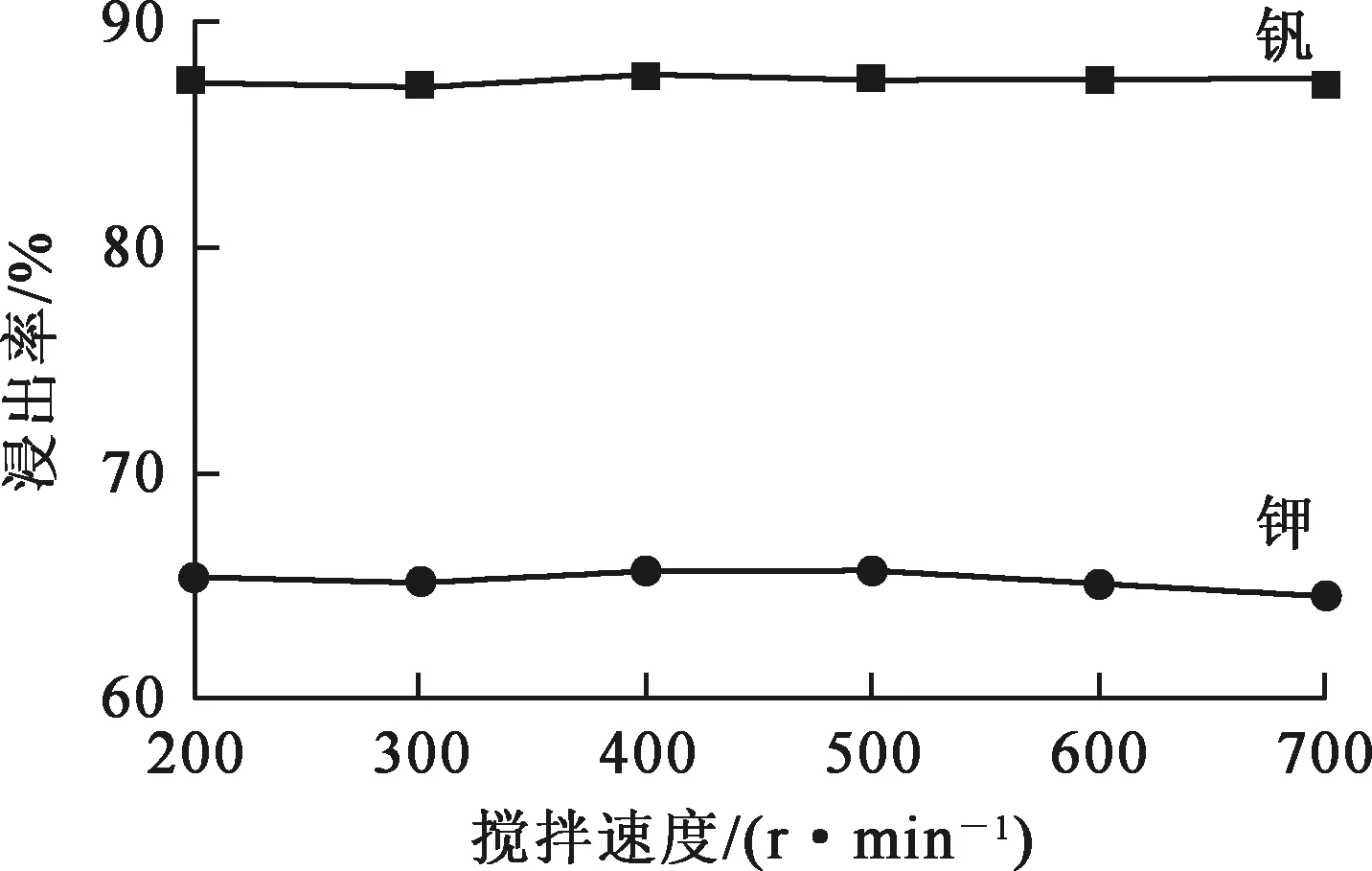

废钒催化剂质量40 g,粒度<150 μm,稀硫酸用量20 mL,FeSO4·7H2O用量5 g,液固体积质量比5∶1,添加去离子水将体系定容至200 mL,搅拌时间5 min,水浴温度30 ℃。搅拌速度对钒、钾浸出率的影响试验结果如图4所示。

图4 搅拌速度对钒、钾浸出率的影响

由图4看出,搅拌速度对钒、钾浸出率影响不大。搅拌的目的是促使浸出反应更快进行,从试验结果看,搅拌速度对浸出反应影响不大,由此也可判断浸出反应是由渐变反应控制反应速率。综合考虑,确定适宜搅拌速度为200 r/min。

2.4 液固体积质量比对钒、钾浸出率的影响

废钒催化剂质量40 g,粒度<150 μm,稀硫酸用量24 mL,FeSO4·7H2O用量5.88 g,添加去离子水将体系定容至240、280、320、360、400、440 mL,搅拌时间5 min,搅拌速度500 r/min,水浴温度30 ℃。液固体积质量比对钒、钾浸出率的影响试验结果如图5所示。可以看出,液固体积质量比对钒、钾浸出率的影响不大。液固体积质量比增大会增加去离子水用量和浸出液体积,同时也会降低浸出液中钒、钾质量浓度,不利于后续钒、钾的回收,综合考虑,确定适宜的液固体积质量比为6∶1。

图5 液固体积质量比对钒、钾浸出率的影响

2.5 Fe2+质量浓度对钒、钾浸出率的影响

废钒催化剂质量30 g,粒度<150 μm,稀硫酸用量18 mL,液固体积质量比6∶1,添加去离子水将体系定容至180 mL,搅拌浸出时间5 min,搅拌速度500 r/min,温度30 ℃。Fe2+用量对钒、钾浸出率的影响试验结果如图6所示。

图6 Fe2+用量对钒、钾浸出率的影响

由图6看出:随FeSO4·7H2O用量增加,钒浸出率略有下降,钾浸出率基本不变。随溶液中Fe2+增多,Fe2+氧化需要消耗的H+也越多(见式(6)),从而导致体系pH持续升高,这对钒浸出不利,会使钒浸出率下降。综合考虑,确定FeSO4·7H2O用量不宜太大,以不超过5 g为宜,即Fe2+质量浓度不超过0.028 g/mL。

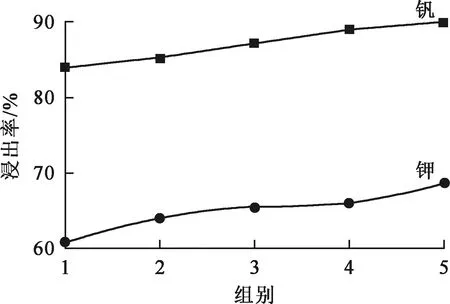

2.6 废钒催化剂粒度对钒、钾浸出率的影响

样品研磨不同时间,通过筛分方法表征粒度分布,结果如图7所示。可以看出,随研磨时间延长,粒径≤200目的颗粒占比越来越大。废钒催化剂40 g,FeSO4·7H2O用量5.88 g,稀硫酸用量24 mL,液固体积质量比6∶1,添加去离子水将体系定容至240 mL,搅拌时间5 min,搅拌速度500 r/min,温度30 ℃,废催化剂粒度对钒、钾浸出率的影响试验结果如图8所示。

图7 废钒催化剂粒度分布

图8 废钒催化剂粒度对钒、钾浸出率的影响

由图8看出,随废钒催化剂中粒度≤200目颗粒占比增大,钒、钾浸出率提高。粒度越小,颗粒比表面积越大,与试剂的有效接触面积增大,有利于反应进行;另外,废钒催化剂粒度减小,钒、钾扩散路径缩短,扩散能力增大,更有利于钒、钾浸出。试验范围内,确定废钒催化剂适宜粒度≤200目颗粒占91%。

2.7 还原酸浸后滤渣的XRD分析

废钒催化剂还原酸浸滤渣的XRD图谱如图9所示。

图9 废钒催化剂还原酸浸滤渣的XRD图谱

3 结论

用FeSO4-H2SO4溶液从废钒催化剂中浸出钒、钾是可行的。在搅拌时间5 min、温度20~30 ℃、搅拌速度200 r/min、液固体积质量比6∶1、Fe2+质量浓度0.028 g/mL、废钒催化剂粒度为≤200目占91%条件下,钒、钾浸出率分别为88%和70%,浸出效果较好。XRD分析结果表明,还原酸浸过程中,废钒催化剂中的钒、钾等金属化合物基本被浸出,而SiO2几乎全部留在浸出渣中。