刚果(金)某氧化铜矿絮凝沉降试验研究

2021-10-23邵腾飞赵声贵梁新星李贺李相良

邵腾飞,赵声贵,梁新星,李贺,李相良

(北方矿业有限责任公司,北京 100053)

刚果(金)矿产资源丰富,盛产有色金属和稀有金属,矿业是其重要的经济支柱。当地地下埋藏着品位较高的氧化铜钴矿,其钴生产能力占世界生产总量的一半以上[1~4]。随着国内铜钴资源的需求量越来越大,大批中资企业赴刚果(金)进行铜钴资源的开发与加工[5~7]。现以刚果(金)某氧化铜原矿及浸出后矿浆为研究对象,开展絮凝沉降条件试验,为后续矿山开发的建设运营提供设计依据和生产指导。

1 试验原料

原矿样品取自刚果(金)上加丹加省某氧化铜矿,矿样主要化学元素分析结果见表1。将该氧化铜矿在以下综合试验优化条件下进行搅拌浸出:矿石磨至-0.150 mm占80%,初始矿浆浓度25%,酸耗量203 kg/t矿,常温反应时间4 h。所得浸出液和浸出渣成分分析结果见表2。

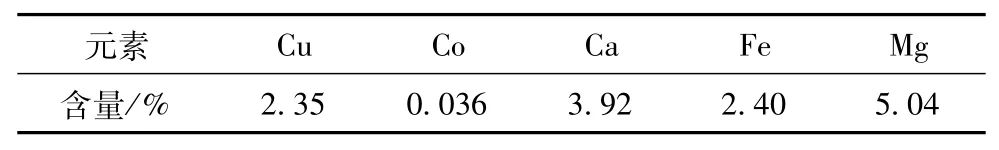

表1 原矿主要化学元素分析结果

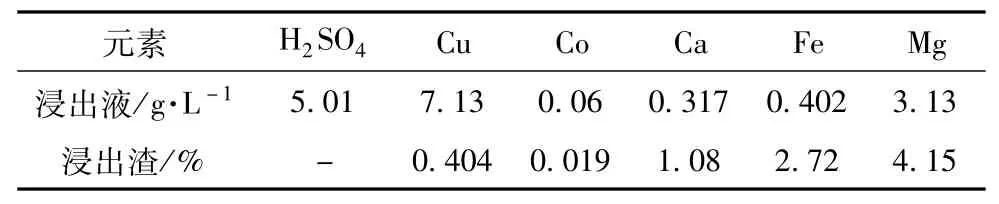

表2 浸出液和浸出渣成分分析结果

2 试验结果与分析

2.1 原矿自然沉降试验

将原矿矿样磨至-0.150 mm粒度占80%左右,分别在6%、8%和10%三种矿浆浓度下考察其自然沉降情况。试验结果如图1所示。

图1 不同浓度下磨矿矿浆自然沉降界面高度变化

从试验结果可以看出,磨矿矿浆自然沉降速度随矿浆浓度的提高而下降;在6%、8%和10%三种浓度下,计算沉降速度最快仅1.25 m/h,表示自然沉降速度较慢;自然沉降后上清液呈现混浊状。

2.2 原矿絮凝沉降试验

通过原矿矿浆絮凝沉降试验对市场常见的八种絮凝剂进行筛选:625V、645V、665S、DCN-4、CN-1、N-4、CN-5和6003S。经多轮筛选,选定沉降速度更快、底流浓度及上清液清澈度更高的625V絮凝剂进行絮凝剂用量、絮凝剂浓度和矿浆浓度等条件试验。

2.2.1 絮凝剂用量试验

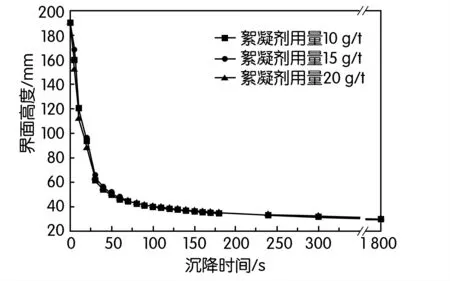

采用625V絮凝剂,絮凝剂浓度0.1%、矿浆浓度10%,在以上条件下考察絮凝剂用量在10 g/t、15 g/t、20 g/t时磨矿矿浆絮凝沉降效果。试验结果如图2所示。

图2 不同絮凝剂用量下磨矿矿浆絮凝沉降界面高度变化

从试验结果可以看出,在10~20 g/t范围内,磨矿矿浆絮凝沉降速度均较快,絮凝剂用量影响不大。经30 min沉降,当絮凝剂用量为15 g/t时,底流浓度达到最高值51%,计算最大絮凝沉降速度为25.34 m/h。推荐絮凝剂用量为15 g/t。

2.2.2 絮凝剂浓度试验

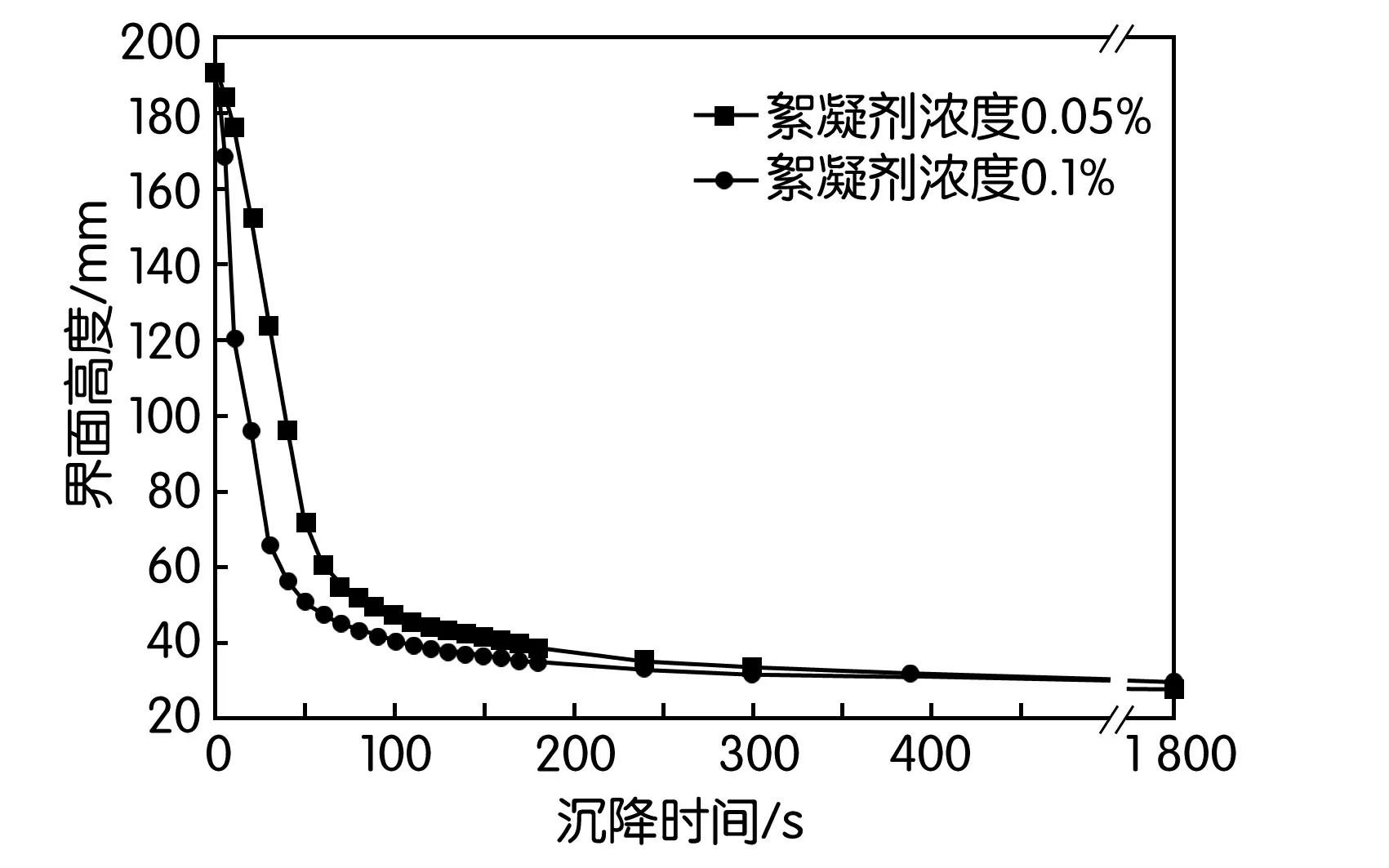

采用625V絮凝剂,用量15 g/t、矿浆浓度10%,在以上条件下考察絮凝剂浓度在0.05%、0.1%时磨矿矿浆絮凝沉降效果。试验结果如图3所示。

图3 不同絮凝剂浓度下磨矿矿浆絮凝沉降界面高度变化

从试验结果可以看出,絮凝剂浓度为0.1%时,磨矿矿浆絮凝沉降速度稍快,但相差不大。经30 min沉降,当絮凝剂浓度为0.05%和0.1%时,底流浓度均可达51%以上。推荐絮凝剂浓度为0.05%~0.1%。

2.2.3 矿浆浓度试验

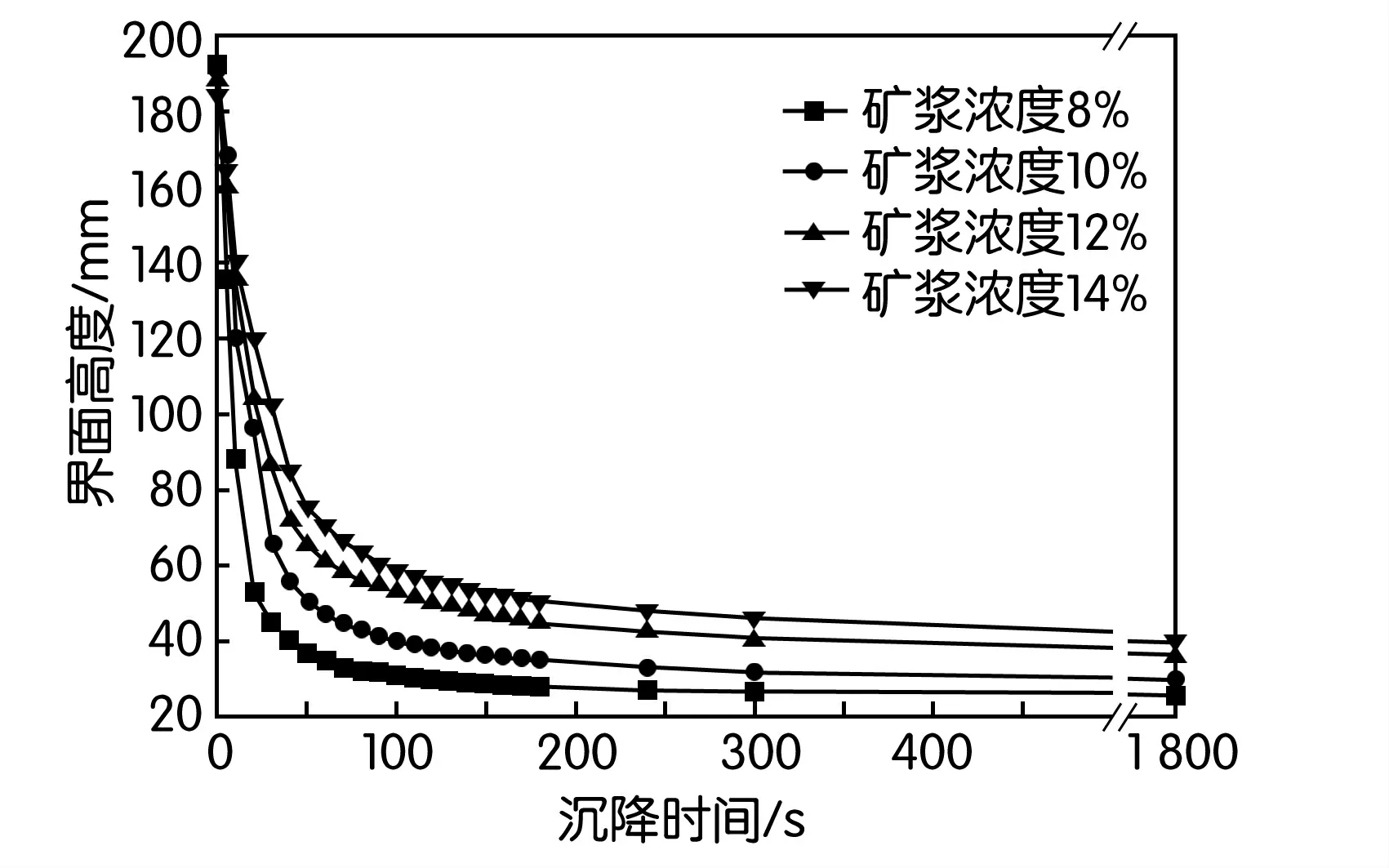

采用625V絮凝剂,用量15 g/t,絮凝剂浓度0.1%,在以上条件下考察矿浆浓度在8%、10%、12%、14%时磨矿矿浆絮凝沉降效果。试验结果如图4所示。

图4 不同矿浆浓度下磨矿矿浆絮凝沉降界面高度变化

从试验结果可以看出,磨矿矿浆絮凝沉降速度随矿浆浓度的提高而下降;在8%、10%、12%和14%四种浓度下,计算沉降速度分别为:40.32 m/h、25.34 m/h、20.16 m/h和15.84 m/h,沉降速度均较快。经30 min沉降,当矿浆浓度为10%时,底流浓度达到最高值51%。推荐沉降矿浆浓度为10%。

综合以上条件试验结果,采用625V絮凝剂,在絮凝剂用量15 g/t、絮凝剂浓度0.1%、矿浆浓度10%条件下,计算最大絮凝沉降速度为16 m/h左右,经30 min沉降,底流浓度可达到51%以上。

2.3 浸出矿浆絮凝沉降试验

通过浸出矿浆絮凝沉降试验对市场常见的八种絮凝剂进行筛选:625V、645V、665S、DCN-4、CN-1、N-4、CN-5和6003S。经多轮筛选,选定沉降速度更快、底流浓度及上清液清澈度更高的625V絮凝剂进行絮凝剂用量、絮凝剂浓度和矿浆浓度等条件试验。

2.3.1 浸出矿浆絮凝剂用量试验

采用625V絮凝剂,絮凝剂浓度0.1%、矿浆浓度10%,在以上条件下考察絮凝剂用量在10 g/t、15 g/t、20 g/t、25 g/t、30 g/t时浸出矿浆絮凝沉降效果。试验结果如图5所示。

图5 不同絮凝剂用量下浸出矿浆絮凝沉降界面高度变化

从试验结果可以看出,在10~30 g/t范围内,浸出矿浆絮凝沉降速度无明显差别,絮凝剂用量影响不大。经30 min沉降,当絮凝剂用量为10 g/t和15 g/t时,底流浓度可达36%,但上清液略显混浊;当絮凝剂用量为25 g/t时,底流浓度可达35.7%。综合考虑推荐絮凝剂用量为25 g/t。

2.3.2 浸出矿浆絮凝剂浓度试验

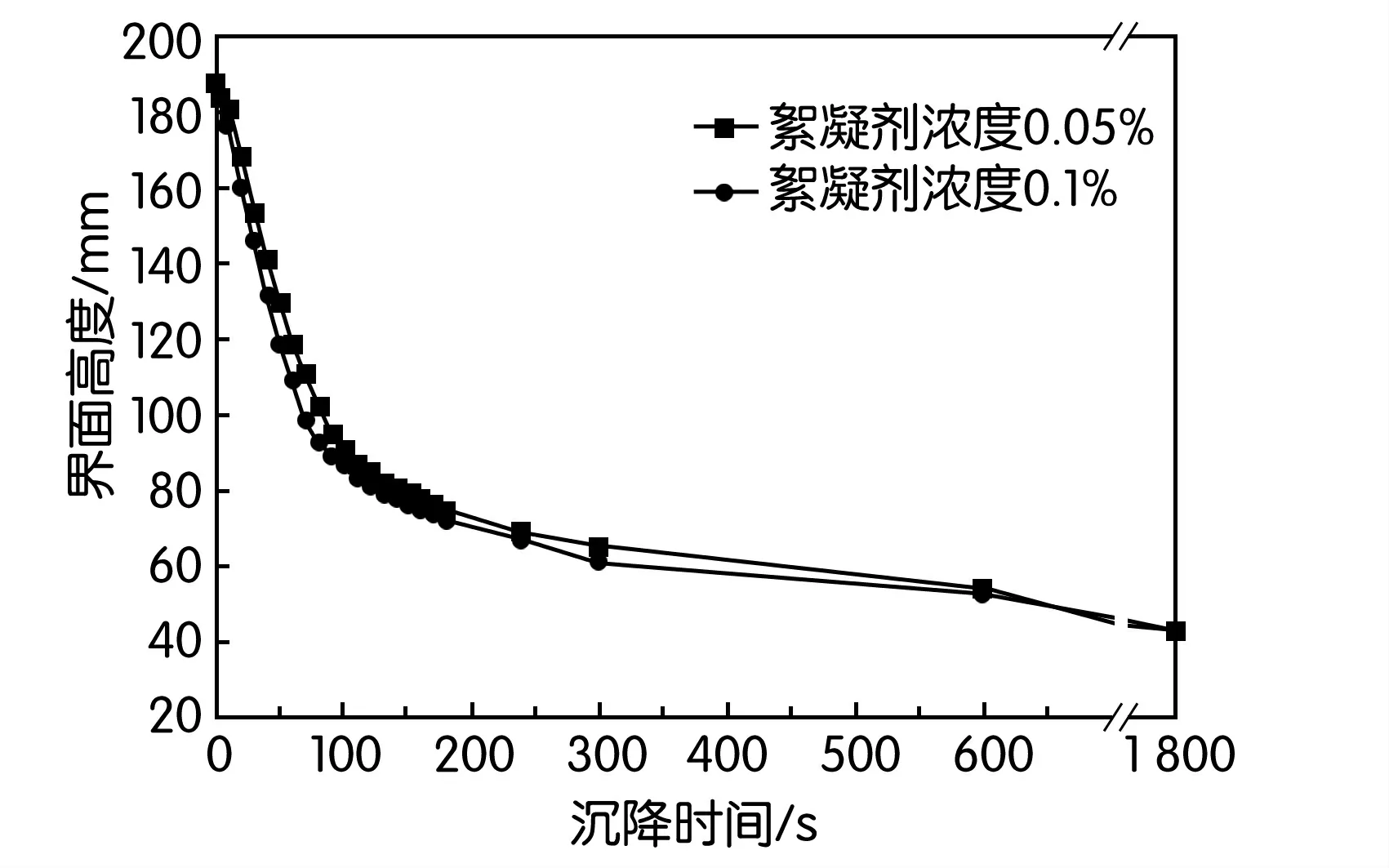

采用625V絮凝剂,用量25 g/t、矿浆浓度10%,在以上条件下考察絮凝剂浓度在0.05%、0.1%时浸出矿浆絮凝沉降效果。试验结果如图6所示。

图6 不同絮凝剂浓度下浸出矿浆絮凝沉降界面高度变化

从试验结果可以看出,絮凝剂浓度为0.05%和0.1%时浸出矿浆沉降速度相差不大。经30 min沉降,当絮凝剂浓度为0.05%和0.1%时,底流浓度均可达35%以上。推荐絮凝剂浓度为0.05%~0.1%。

2.3.3 浸出矿浆矿浆浓度试验

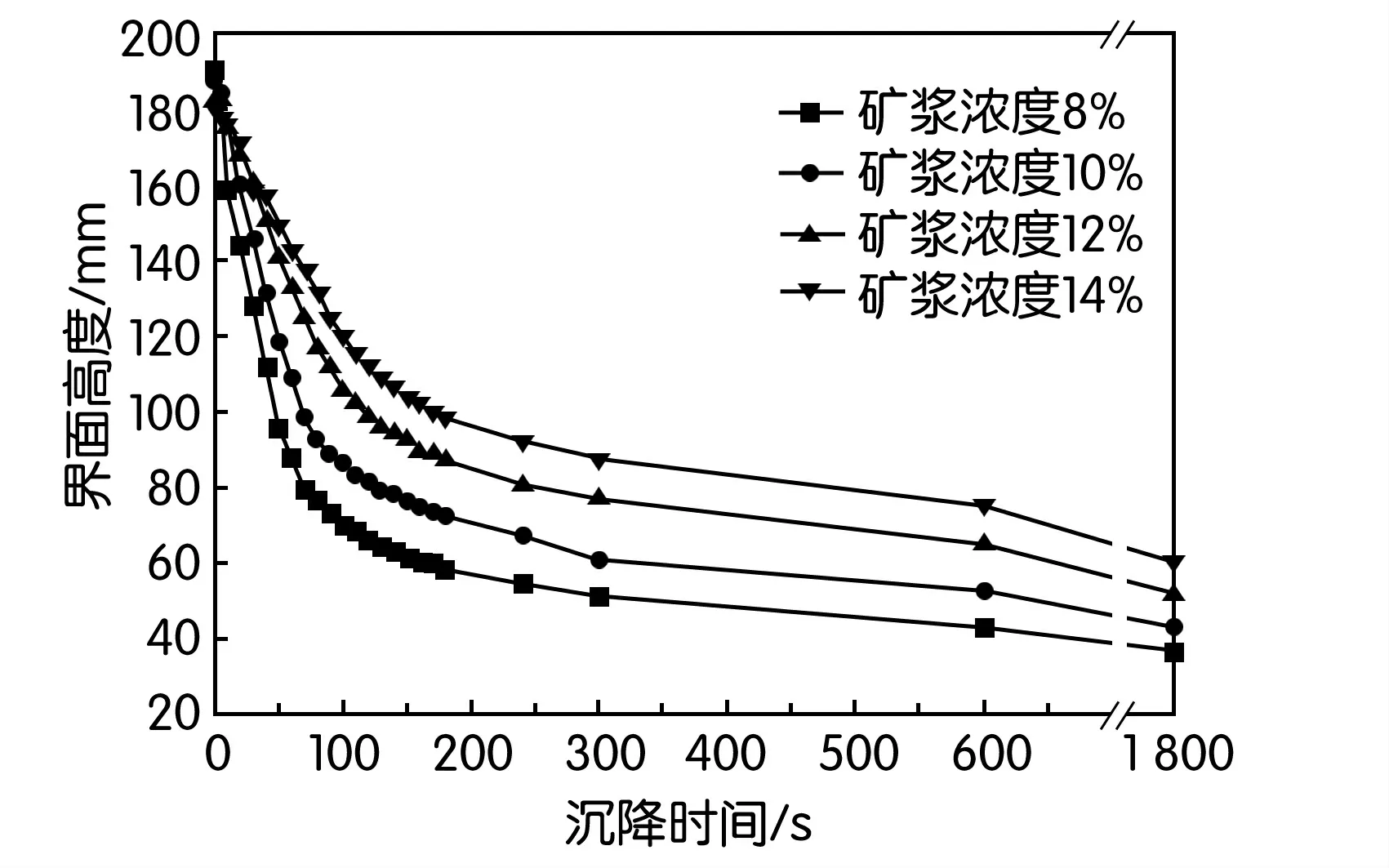

采用625V絮凝剂,用量25 g/t、絮凝剂浓度0.1%,在以上条件下考察矿浆浓度在8%、10%、12%、14%时浸出矿浆絮凝沉降效果。试验结果如图7所示。

图7 不同矿浆浓度下浸出矿浆絮凝沉降界面高度曲线

从试验结果可以看出,浸出矿浆絮凝沉降速度随矿浆浓度的提高而下降。经30 min沉降,当矿浆浓度为10%时,底流浓度达到最高值35.7%。推荐沉降矿浆浓度为10%。

综合以上条件试验结果,采用625V絮凝剂,在絮凝剂用量25 g/t、絮凝剂浓度0.1%、矿浆浓度10%条件下,计算最大絮凝沉降速度为5 m/h左右,经30 min沉降,底流浓度可达到35%以上。

3 结 论

1.原矿磨至-0.150 mm粒度占80%时,自然沉降速度较慢,且沉降后上清液呈现混浊状。

2.采用625V絮凝剂对原矿磨矿矿浆进行絮凝沉降,在絮凝剂用量15g/t、絮凝剂浓度0.1%、矿浆浓度10%、沉降时间30 min条件下,最大絮凝沉降速度可达16 m/h,底流浓度可达到51%以上,絮凝沉降效果较好。

3.原矿矿石在磨至-0.150 mm占80%、初始矿浆浓度25%、酸耗量203 kg/t矿,常温搅拌浸出反应4 h,所得浸出矿浆在625V絮凝剂用量25 g/t、絮凝剂浓度0.1%、矿浆浓度10%、沉降时间30 min条件下,最大絮凝沉降速度可达5 m/h,底流浓度可达到35%以上。