连续卧式混捏机专用冲程式齿轮箱的运动学分析

2018-09-01杨仲磊廉振红

杨仲磊,廉振红

(1.郑州机械研究所有限公司,河南 郑州 450052) (2.郑州职业技术学院汽车工程系,河南 郑州 450121)

混捏机是电解铝行业制备阳极糊料的重要设备,用于将各种粒度级别的炭素粒料与黏结剂在一定的温度下充分搅拌、混合揉捏成具有一定塑性的糊状料,提供给后续的成型机以制造生阳极炭块[1-3]。连续混捏机因产能高、生产连续不间断而在业界得到了广泛的应用[4]。其中,美国B&P公司的CK系列连续卧式混捏机在国内有较多的应用。目前,对其专用齿轮箱的报道,只有一些功能特点的介绍和概述,深入的分析和研究尚未公开见诸文献。因此,为了尽快实现该设备的国产化,有必要针对此机型的专用压缩冲程式齿轮箱进行基础的运动学分析和研究。为缩短分析研究周期和减少成本,本文采用虚拟样机技术[5]进行机构运动学分析。

1 CK系列连续卧式混捏机

1.1 混捏机及混捏原理

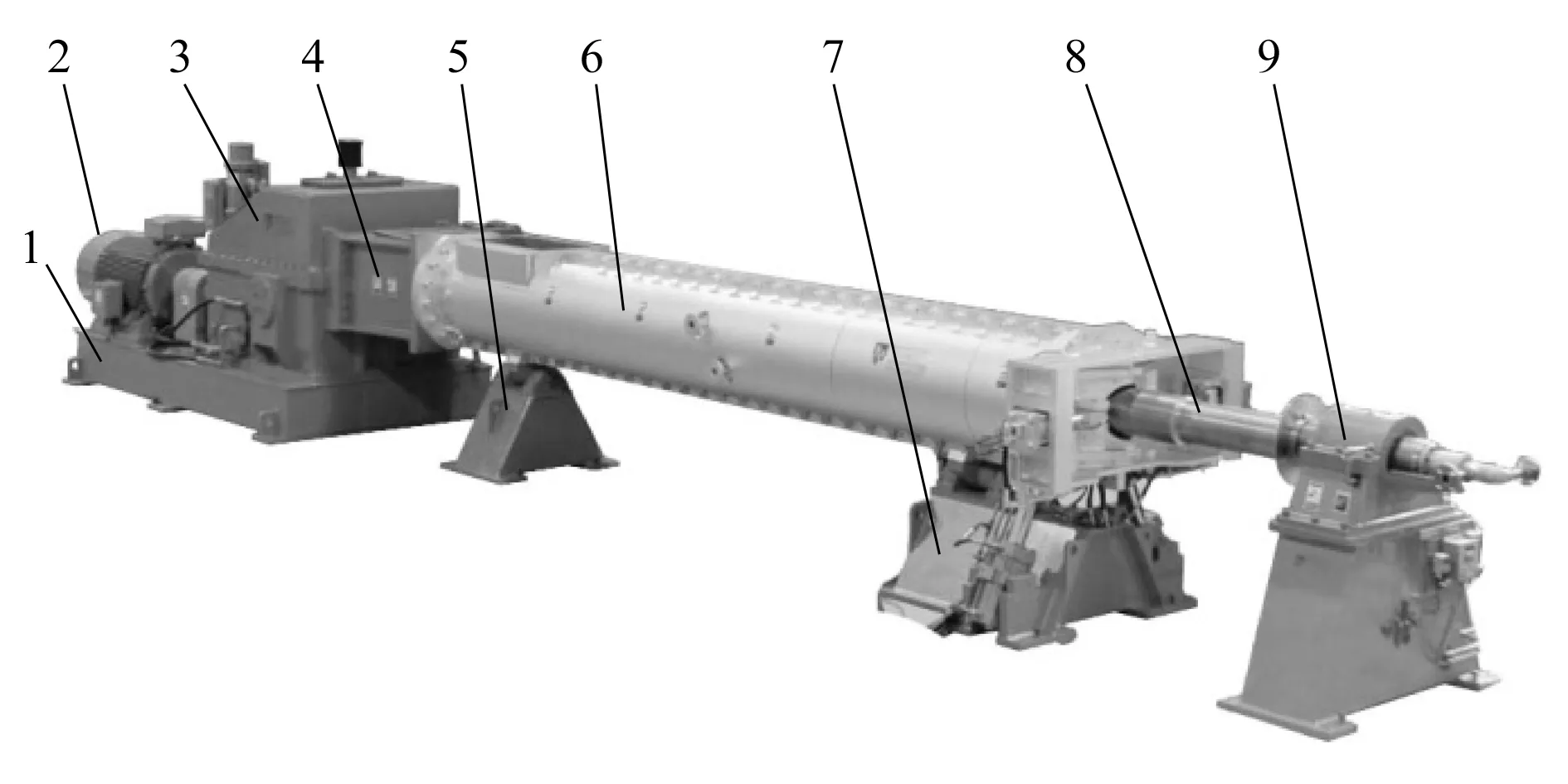

CK系列连续卧式混捏机是一种剪切旋转、往复式的单轴连续卧式混捏机。采用专用的冲程式齿轮箱,将驱动电机的旋转运动减速,并转变成混捏轴的旋转和轴向往复直线周期性运动。混捏机的机构复杂,其组成如图1所示,主要包括驱动电机、齿轮箱、混捏轴、机壳、支架和动、静搅刀等。混 捏轴的主体工作段上装有若干组动搅刀,每组三齿,相位差120°,且各齿在轴向沿螺旋线分布,在工作筒体的内壁沿轴向分三列排布有静搅刀。混捏轴在筒体内同时作旋转和轴向往复两种运动,进而带动动搅刀螺旋齿在各静搅刀间的空隙中按规律旋转、往复穿梭。物料在动、静搅刀的相对复合运动中得以挤压、摩擦、混合和揉捏,成为均匀的混合糊料,并通过动搅刀轴向往复运动实现物料推送和排出作业。

1—机座;2—驱动电机;3—齿轮箱;4—前轴承; 5—机壳前支架;6—对开式混捏机壳;7—机壳 后支架及出料口;8—混捏轴;9—后轴承图1 连续卧式混捏机图

1.2 混捏机专用冲程式齿轮箱

齿轮箱采用三级圆柱齿轮和冲程式万向节输出主轴机构相组合的传动方式,如图2所示,其中耳轴、外摆架、内摆架、偏心套和输出主轴组成冲程式万向节机构。

三级圆柱齿轮副将驱动电机的旋转运动降速、增扭后传递到输出主轴上,驱动输出主轴产生旋转运动。同时,安装在输出主轴上的冲程式万向节机构利用第三级大齿轮将传递到输出主轴上的旋转运动中的部分能量转化为输出主轴的直线往复运动。旋转运动和直线往复运动的复合运动可实现输出主轴在每旋转一周的同时沿轴线往复直线运动一次的周期性运动。输出主轴通过驱动混捏轴对糊料产生挤压和揉搓作用。

该齿轮箱主要参数:一级速比i1=2.414,二级速比i2=2.680,三级速比i3=3.105;偏心套轴交角α=14°;耳轴轴线与主轴轴线的水平高度差h=229mm。

1—第一级齿轮副;2— 第二级齿轮副;3—第三级齿轮副;4—耳轴;5—外摆架;6—内摆架;7—输出主轴;8—滑动轴承;9—偏心套

图2 连续混捏机专用冲程式齿轮箱传动系统

2 冲程式万向节输出主轴机构运动学分析

冲程式万向节输出主轴机构是混捏机专用齿轮箱的关键部件,为复杂的空间机构,直接进行空间机构运动学的解析解推导难度较大,因此本文采用ANSYS Workbench和Origin相结合的方式进行数值求解和曲线拟合其运动学公式。

2.1 自由度求解

冲程式万向节输出主轴机构主要包含输出主轴、偏心套、内摆架、外摆架、第三级大齿轮和耳轴等基本构件,其机构简图如图3所示。

1—输出主轴;2—外摆架;3—内摆架; 4—偏心套;5—第三级大齿轮图3 冲程式万向节输出主轴机构的机构简图

考虑到第三级大齿轮和偏心套分别都与输出主轴固连,耳轴与机座固连,因此机构的基本活动部件为3个,分别是输出主轴、内摆架和外摆架,机构中的活动构件数量n=3。

机构的Ⅳ级运动副:输出主轴与机座的约束为圆柱副;外摆架与内摆架的约束为圆柱副;外摆架与机座的约束为圆柱副。Ⅳ级运动副的数量P4=3。

机构的Ⅴ级运动副:内摆架与输出主轴的约束为转动副。Ⅴ级运动副的数量P5=1。

空间机构自由度公式:

W=6n-5P5-4P4-3P3-2P2-P1

(1)

式中:W为机构的自由度;P1~P5为Ⅰ~Ⅴ级运动副的数量。

将n=3,P5=1,P4=3,P3=P2=P1=0代入式(1),得W=6×3-5×1-4×3=1。

因此,机构具有1个自由度,即当驱动电机输入一个特定的转角数值,冲程式万向节输出主轴机构有唯一的位置和运动轨迹与之对应。

2.2 数值模型

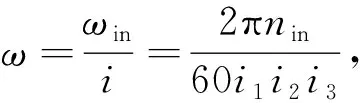

驱动电机的转速:nin=640r/min

输出主轴的循环运动周期T:T=60×i1·i2·i3/nin=1.883(s)。

总体坐标系的建立:X轴与主轴轴线平行,正方向指向输出端;Y轴与耳轴轴线重合,正方向指向箱体外部;Z轴竖直向上;坐标原点位于耳轴轴线与输出主轴轴线的交点。

初始位置:如图4(a)所示,外摆架的中分面与总体坐标系的YZ平面重合,内摆架中分面与YZ平面的夹角为14°。

模型简化:由于第三级大齿轮不会对冲程式万向节输出主轴机构的运动学产生影响,因此模型中省略第三级大齿轮。

使用分析软件ANSYS Workbench的Rigid Dynamics模块建立刚体运动学数值模型,冲程式万向节输出主轴机构关键时刻位置图如图4所示。

2.3 关键部件的运动学数值分析

采用ANSYS Workbench进行数值求解,求解时长为一个完整的循环周期1.883s。

1)输出主轴X向位移、速度和加速度。

输出主轴具有X向的位移UX和X向的旋转RX两个自由度,由于RX的求解相对简单,故只对输出主轴的X向位移、速度和加速度进行求解,结果如图5所示。

图4 冲程式万向节输出主轴机构关键时刻位置图

图5 输出主轴X向位移、速度和加速度图

从图5可以得出:输出主轴做直线往复运动的幅度为±57.15mm,分别在0.471s(T/4)时刻和1.412s(3T/4)时刻达到极限位置,即输出主轴的极限行程为57.15-(-57.15)=114.3mm,这与产品使用说明书中提供的数据完全相同;速度在0s、0.942s(T/2)和1.883s(T)时刻达到极值;加速度在T/4和3T/4时刻达到极值。

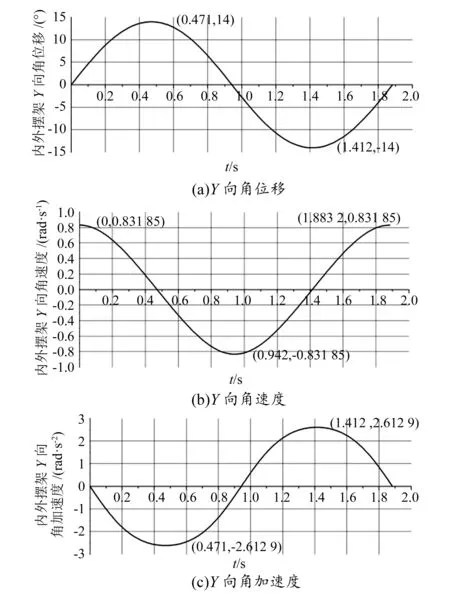

2)内、外摆架Y向角位移、速度和加速度。

由于内、外摆架之间通过两个固定在外摆架上的滑动轴承进行约束和定位,与机座固连的两个耳轴通过固定在外摆架上的两个滑动轴承进行约束和定位,因此外摆架绕总体坐标系的Y轴(即两个耳轴的轴线)的角位移、速度和加速度均与内摆架相同。结果如图6所示。

图6 内、外摆架Y向角位移、角速度和角加速度图

从图6可以得出:内、外摆架以耳轴为摆动圆心的摆动幅度为±14°,其极值出现在T/4和3T/4时刻,并且其极值的绝对值与偏心套的轴交角α相同;角速度在0、T/2和T时刻达到极值;加速度在T/4时刻和3T/4时刻达到极值。

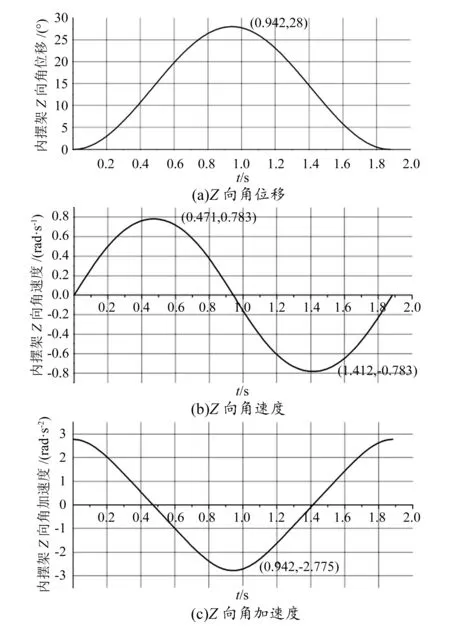

3)内摆架Z向角位移、角速度和角加速度。

从图7可以得出:内摆架的角位移幅度为0~28°,考虑到内摆架中分面与YZ平面的初始夹角为14°,因此内摆架中分面与YZ平面夹角变动幅度为±14°;角速度在T/4时刻和3T/4时刻达到极值;角加速度在0、T/2和T时刻达到极值。

图7 外摆架Z向角位移、角速度和角加速度图

3 数值解的曲线拟合

通过分析ANSYS Workbench数值计算结果,可以明显看出图5~图7中各曲线符合三角函数的典型特征。因此,将数值解导入到Origin软件中进行非线性曲线拟合,采用的拟合公式为:

(2)

式中:x为拟合自变量;y为拟合因变量,y0为截距;xc为中心;A为幅值;w为宽度。

通过拟合,得到下述各主要运动学参数的公式。

1)输出主轴。

X向位移的拟合公式:

x=h·tanα·sin(ωt)

(3)

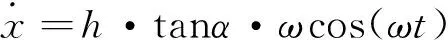

对式(3)求一阶导数,可得输出主轴X向速度:

(4)

对式(3)求二阶导数,可得输出主轴X向加速度:

(5)

(2)内、外摆架Y向角位移的拟合公式:

θy=α·sin(ωt)

(6)

对式(6)求一阶导数,可得内、外摆架Y向角速度:

(7)

对式(6)求二阶导数,可得内、外摆架Y向角加速度:

(8)

(3)内摆架Z向角位移的拟合公式:

θnz=α·[1-cos(ωt)]

(9)

对式(9)求一阶导数,可得内摆架Z向角速度:

(10)

对式(9)求二阶导数,可得内摆架Z向角加速度:

(11)

式(3)、(6)和(9)在Origin软件中进行曲线拟合的评价指标见表1。从表中可以看出,各误差、偏差平方和均值都很小(趋于0),相关度很高(趋于1)。同时,本文所得到的拟合公式与文献[6]、[7]所述的机构运动规律相符合,因此可用于工程实际,并可为进一步研究和推导机构运动学的解析解提供有价值的参考和借鉴。

表1 曲线拟合评价指标

4 结论

本文以ANSYS Workbench和Origin软件为分析平台,对连续卧式混捏机专用齿轮箱的冲程式万向节输出主轴机构进行了运动学的数值分析,并对数值结果进行了曲线拟合。

1)齿轮箱的冲程式万向节输出主轴机构具有1个自由度;齿轮箱输出主轴的运动方式为旋转和往复直线运动的复合运动。

2)得到了冲程式万向节输出主轴机构的关键部件的位移、速度和加速度曲线。

3)输出主轴的X向位移、内摆架Z向角位移和内、外摆架Y向角位移及其速度和加速度均为时间的三角函数。

4)通过曲线拟合得到了冲程式万向节输出主轴机构的主要运动学参数计算公式。

以上结果可为连续卧式混捏机用冲程式齿轮箱的设计和更进一步的动力学分析提供依据和参考。