有轨电车车体静强度和疲劳强度计算与分析

2018-09-01王洋洋周劲松

王洋洋,周劲松,宫 岛

(同济大学铁道与城市轨道交通研究院,上海 201804)

随着城市交通日益拥堵,轨道及车辆技术的发展,有轨电车在运能、速度、安全和舒适等运营性能上有了质的提高,在国内迅速发展起来。为保证运营的可靠性与安全性,需要对有轨电车的静强度以及疲劳强度进行计算,以判断其是否满足强度标准要求[1]。如缪炳荣[2]利用车辆系统动力学仿真得到车体上的随机载荷数据,采用有限元法得到车体的动应力分布,结合S-N曲线和疲劳损伤理论对车体进行了疲劳计算以及寿命预测。本文按照文献[3]和[4]分析得到车体强度工况,利用有限元仿真手段对低地板有轨电车车体进行计算分析,研究其强度是否满足相关标准的要求。

1 有轨电车车体

1.1 车体结构

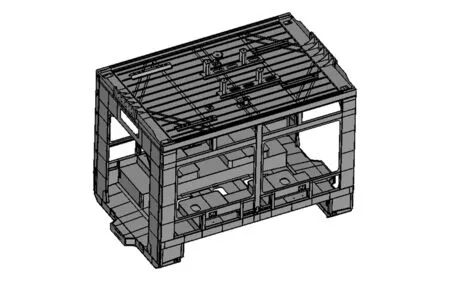

此有轨电车为五节编组(Mc-F-T-F-Mc),中间为拖车(T),两头为带有司机室的动车(Mc),其余两节为无转向架的浮车(F)。本文以中间的拖车为例进行分析,拖车长4 775mm,配有一个非动力转向架,车体下部有牵引座、止挡座,以及垂向、横向减振器座,二系悬挂安装座位于车体底部四角。车体结构如图1所示。

1.2 有限元模型

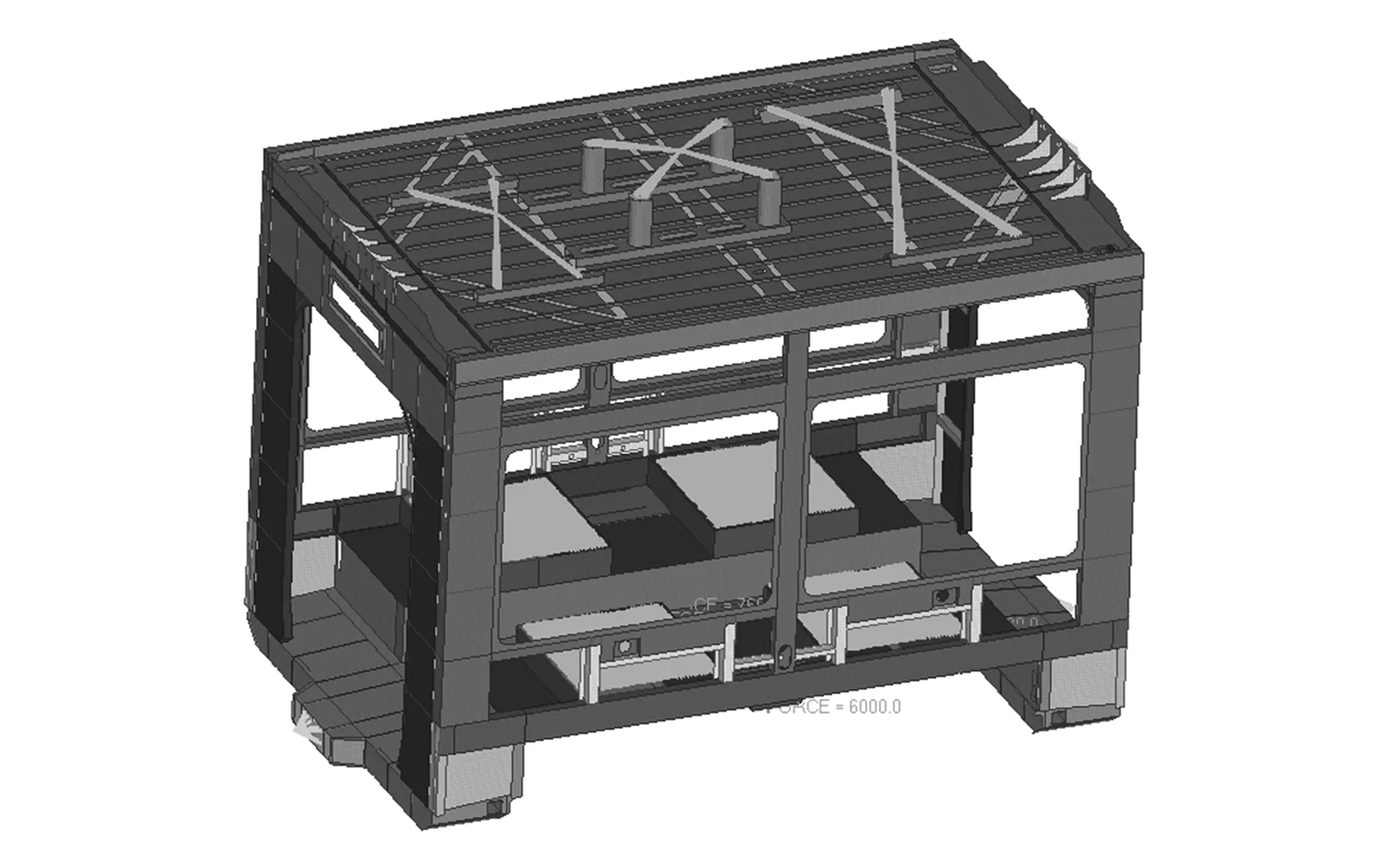

利用有限元软件HyperWorks对模型进行离散时,应充分考虑车体各部分连接的实际情况。车体

图1 有轨电车拖车车体结构

结构的薄板采用壳单元进行离散,然后赋予薄板相应的厚度进行模拟,空调和底架设备以质量块的形式施加在各自的质心位置,乘客的质量以质量点的形式均布在底架上。车体的有限元模型如图2所示,共有182 862个节点,184 841个单元。

图2 有轨电车拖车有限元模型

1.3 边界条件

在车体有限元模型中,主要约束车体与一端浮车的铰连接位置以及底架与转向架二系悬挂的连接位置,将拉伸或压缩的载荷施加在建立于车端的RBE2单元上,空调和变流器利用RBE3单元吊挂在车顶安装座上。

2 强度评定标准

车体静强度以及牵引座、横向止挡座、减振器座的静强度、疲劳强度满足以下要求:

1)车体在承受标准中要求的各个载荷工况时,应力不应超过相应材料的许用应力,不应产生永久变形;

2)在超常工况各载荷单独或组合作用下,牵引座、横向止挡座及减振器座上任何一点的von Mises应力均不得超过材料的屈服强度;

3)在模拟运营工况载荷作用时,任意2种工况载荷所产生的平均应力值及应力幅值均应包络在材料的Smith图形式的修正Goodman疲劳曲线图之内。

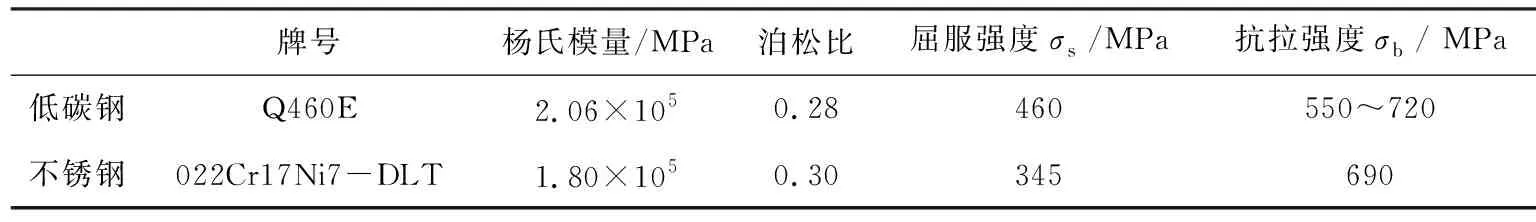

车体各模块顶盖为不锈钢材质(包括波纹板或平板蒙皮以及下部的加强梁),具体牌号为022Cr17Ni7-DLT,其余部分的材质均为Q460E。车体材料及其参数见表1。

表1 车体材料参数

3 静强度计算工况与载荷计算

3.1 车体静强度工况

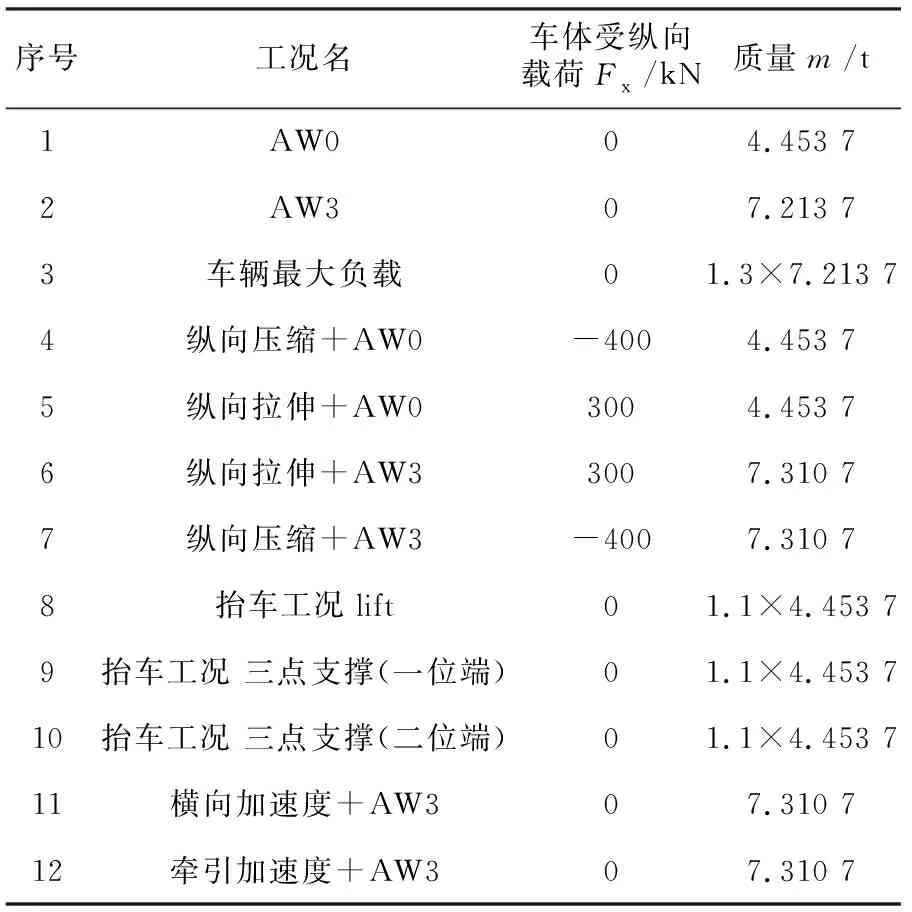

根据文献[3]确定有轨电车静强度计算工况,共有12种工况,见表2。

表2 拖车车体静强度计算工况

注:1)工况11加速度为1 524.876mm/s2,工况12加速度为0.326g。2)除3种抬车工况外,其余工况均包括浮车对拖车的向下作用力。

3.2 超常工况下载荷

1)止挡座受到的横向载荷如式(1)、(2)所示。

Fsdcmax=Fyzdmax-4Fyt=53.80kN

(1)

Fsqxmax=Fyzqmax-4Fyt=76.90kN

(2)

式中:Fsdcmax为道岔工况下止挡座所受的最大横向载荷,kN;Fsqxmax为曲线工况下止挡座所受的最大横向载荷,kN;Fyzdmax为道岔工况下构架所受的最大总横向载荷,kN;Fyzqmax为曲线工况下构架所受的最大总横向载荷,kN;Fyt为每个中央弹簧受到的最大横向载荷,kN。

2)在制动工况下,纵向载荷取1.3倍紧急制动力。牵引拉杆座处的纵向载荷如式(3)所示。

Fxzdmax=(Fcg+Fyy)×1.3-mfax=69.60kN

(3)

式中:Fxzdmax为制动工况下牵引拉杆受到的最大纵向载荷,kN;Fcg为每个转向架的磁轨制动载荷,kN;Fyy为每个转向架的液压制动力,kN;mf为转向架构架质量,t;ax为转向架纵向总体加速度,m/s2。

3)在减振器工况下,减振器最大载荷取2倍工作载荷,如式(4)、(5)所示。

Fcxmax=2×Fcx=6.0kN

(4)

Fhxmax=2×Fhx=6.0kN

(5)

式中:Fcxmax为超常工况下垂向减振器最大载荷,kN;Fhxmax为超常工况下横向减振器最大载荷,kN;Fcx为垂向减振器工作载荷,kN;Fhx为横向减振器工作载荷,kN。

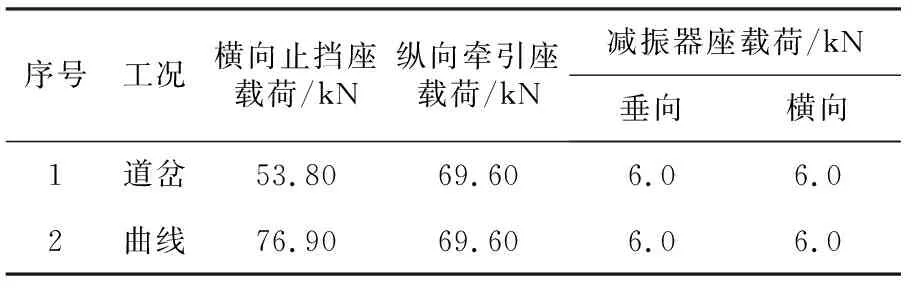

拖车的牵引座、横向止挡座和减振器座的静强度计算工况见表3。

3.3 模拟运营工况下载荷

1)止挡座受到的横向载荷如式(6)、(7)、(8)所示。

表3 拖车超常载荷工况

Fstopdc=Fyzdc-4Fyt=23.34kN

(6)

Fstopqx=Fycqx-4Fyt=21.70kN

(7)

Fstopzx=Fyczx-4Fyt=2.70kN

(8)

式中:Fstopdc为道岔工况下止挡座所受的横向载荷,kN;Fstopqx为曲线工况下止挡座所受的横向载荷,kN;Fstopzx为直线工况下止挡座所受的横向载荷,kN;Fyzdc为道岔工况下构架所受的基本横向载荷,kN;Fycqx为曲线工况下构架所受的基本横向载荷,kN;Fyczx为直线工况下构架所受的基本横向载荷,kN。

2)在制动的情况下,纵向载荷取1.1倍常用液压制动力,牵引拉杆座处的纵向载荷如式(9)所示。

Fxzdy=Fyy×1.1-mfax=45.58kN

(9)

式中:Fxzdy为制动工况下牵引拉杆受到的纵向载荷,kN。

3)在减振器工况下,减振器载荷取最大工作载荷如式(10)、(11)所示。

Fcx=3kN

(10)

Fhx=3kN

(11)

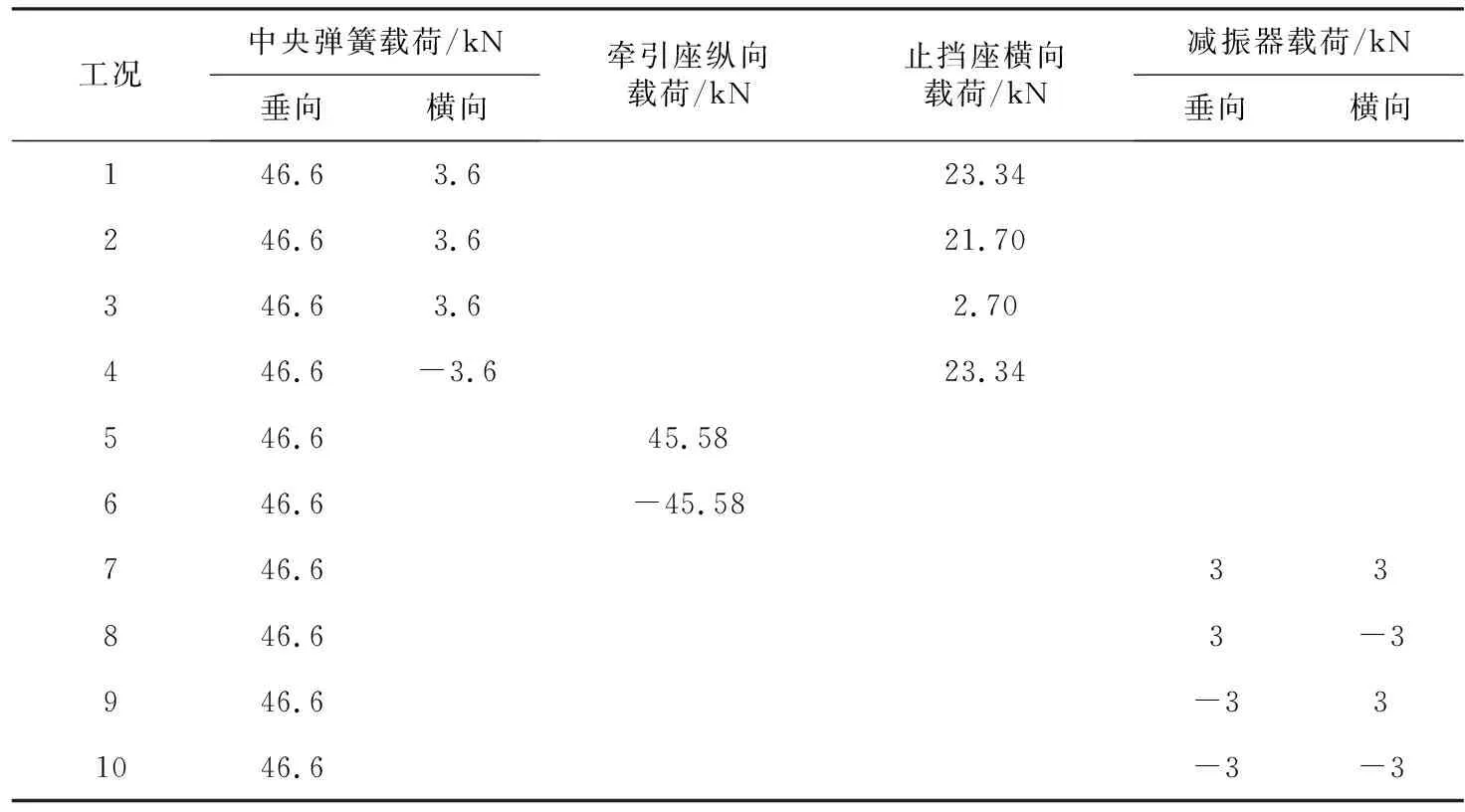

则拖车牵引座、止挡座、减振器座的疲劳载荷工况见表4。

表4 拖车疲劳强度计算载荷工况

4 计算结果与分析

4.1 车体静强度计算结果与分析

根据文献[3],安全系数取1.15,则车顶处应力最大值不超过022Cr17Ni7-DLT的许用应力300MPa,其余位置不应超过Q460E材料的许用应力400MPa。

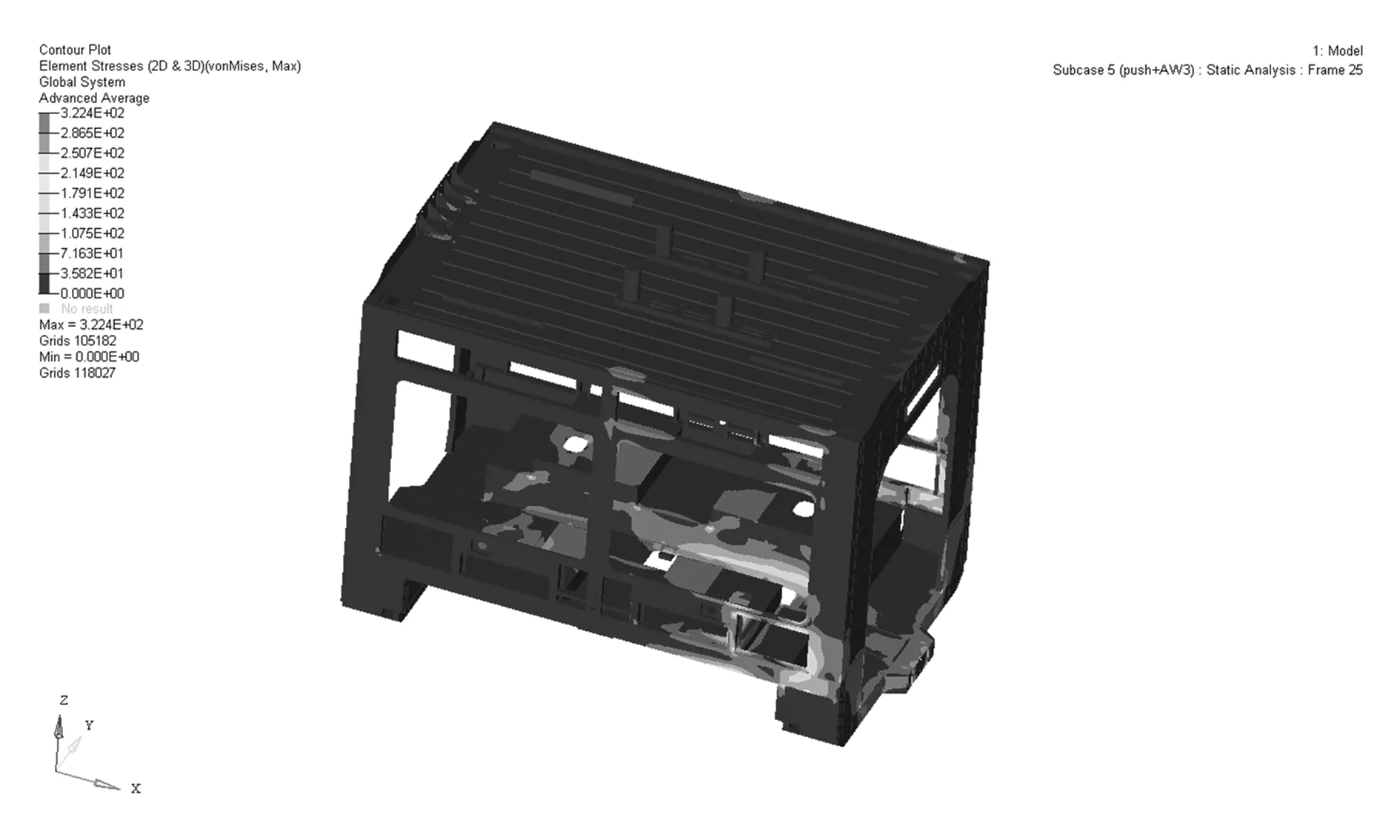

利用有限元方法计算拖车车体的12种静强度载荷工况,其中工况7纵向压缩+AW3(车辆超载时的总质量)时的应力值最大,最大应力值为322.4MPa(位于车体底架中部以及二位端侧墙右下角处),小于相应的Q460E的许用应力400MPa,满足强度要求。

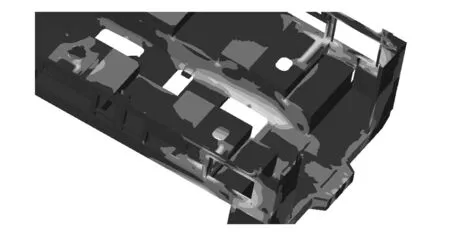

纵向压缩+AW3工况时的车体整体以及局部应力云图如图3,4所示。

图3 纵向压缩+AW3工况时 拖车整体von Mises应力云图

4.2 牵引座、止挡座、减振器座静强度计算结果与分析

根据拖车超常载荷工况计算牵引座、止挡座以及减振器座的静强度,其中道岔工况下的应力值最大,为315.6MPa(位于牵引座与车体连接处四角的位置),小于材料的许用应力值400MPa,故牵引座、止挡座以及减振器座的静强度符合要求。道岔工况下的应力云图如图5所示。

图4 纵向压缩+AW3工况时 拖车局部von Mises应力云图

图5 道岔工况下牵引座等的von Mises应力云图

4.3 疲劳强度计算结果与分析

4.3.1Goodman疲劳极限图绘制

1)平均应力和应力幅。

提取牵引座、止挡座、减振器座的疲劳关键点在表4中10个工况下的最大主应力值σmax和最小主应力值σmin,并由σmax和σmin计算平均应力σm。

σmax=max(σ1,σ2,…,σn)

(12)

σmin=min(σ1,σ2,…,σn)

(13)

σm=(σmax+σmin)/2

(14)

式中:n=1,2,…,10。

2)安全系数修正的材料强度。

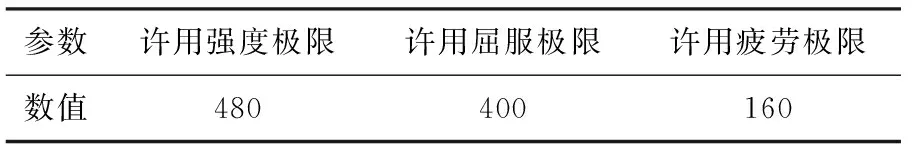

根据文献[3],Q460E的强度极限取安全系数为1.5,屈服强度和对称循环下的疲劳极限取安全系数为1.15。修正后强度参数见表5。

表5 修正后Q460E强度参数 MPa

根据以上参数绘制Q460E材料的Smith图形式的修正Goodman疲劳曲线图,如图6所示。

图6 Q460E材料Smith图形式的 修正Goodman疲劳极限图

4.3.2结果处理与分析

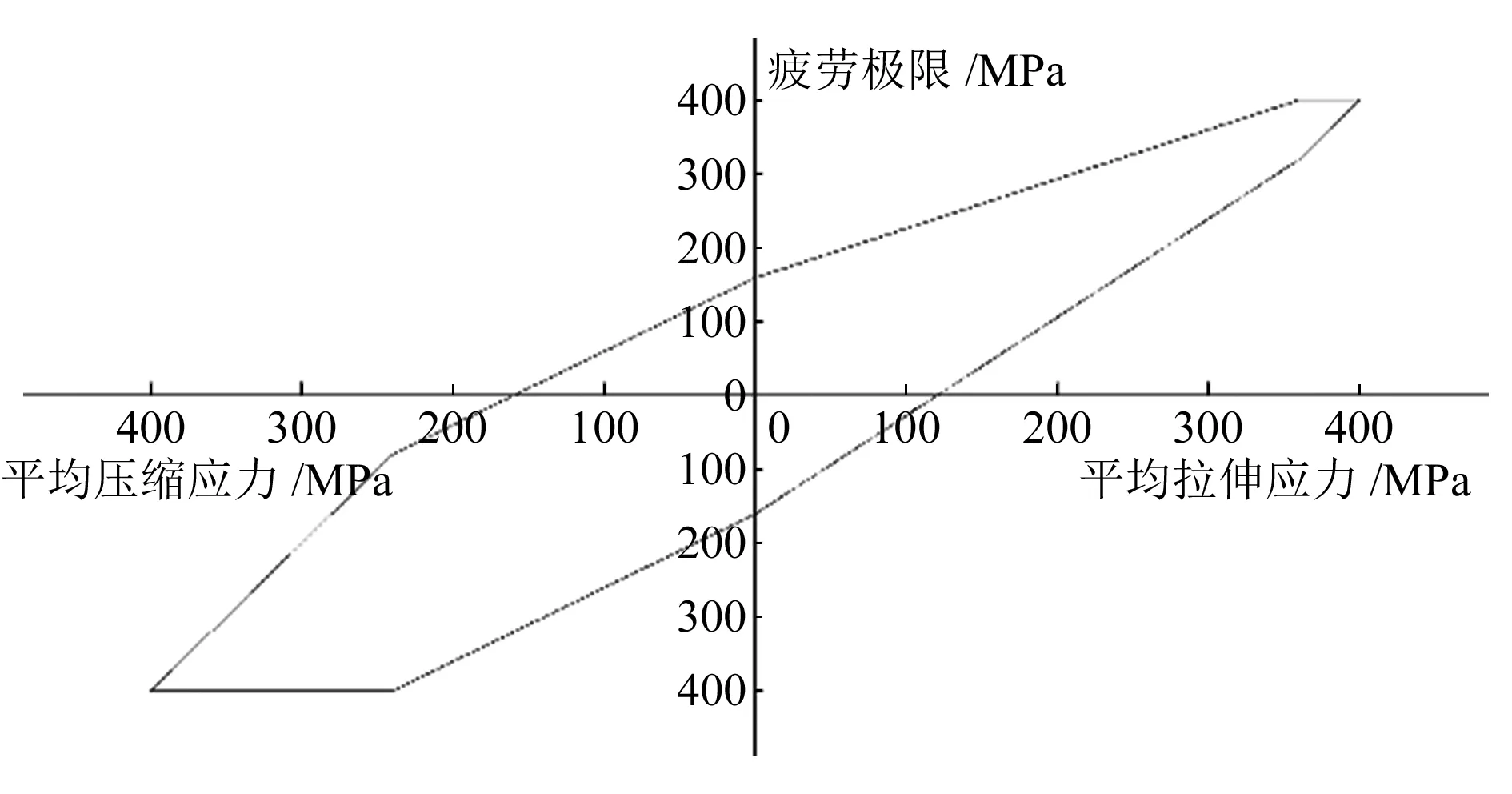

选取牵引座、止挡座以及减振器座及其附近的若干个疲劳评估采样点,并获得这些点在10个工况下对应的最大主应力和最小主应力,计算其相应的平均应力值。然后将疲劳采样点(根据平均应力和应力幅值确定坐标)导入到Q460E材料的修正Goodman疲劳极限图中,如图7所示。

图7 含牵引座、止挡座、减振器座及其附近 单元的修正Goodman疲劳极限图

从图7可以看出,所有的疲劳采样点均包络在Smith图形式的修正Goodman疲劳曲线之内,由此可知牵引座、止挡座以及减振器座均满足疲劳强度要求。

5 结束语

本文通过对有轨电车的计算与分析,得到了较为可靠的有轨电车疲劳强度计算方法:超常工况载荷作用下,相关部位的最大应力值应满足静强度要求;模拟运营工况载荷作用下,任意2种工况载荷组合所产生的平均应力值及应力幅值均应包络在材料的Smith图形式的修正Goodman疲劳曲线图之内。此计算方法无需动力学仿真,对有轨电车强度方面的设计研究具有一定的借鉴意义。

经过静强度与疲劳强度的计算分析,得到以下结论:牵引座、止挡座以及减振器座处的疲劳强度满足EN12663:2010、BS-EN13749:2011标准的要求;根据12种静强度计算结果,发现大部分工况应力最大值分布在侧墙与底架连接处,拖车车顶部位应力值普遍较小,出现强度富余。建议有轨电车设计人员加强侧墙与底架连接处的强度。